杏鲍菇热风—真空冷冻干燥工艺优化

2017-04-12沈小瑞李阔阔

孙 翠 王 钰 沈小瑞 李阔阔

(1. 安徽大学资源与环境工程学院,安徽 合肥 230601;2. 安徽省中药材产业技术研发中心,安徽 合肥 230601)

杏鲍菇热风—真空冷冻干燥工艺优化

孙 翠1,2王 钰1,2沈小瑞1,2李阔阔1,2

(1. 安徽大学资源与环境工程学院,安徽 合肥 230601;2. 安徽省中药材产业技术研发中心,安徽 合肥 230601)

为了提高杏鲍菇干燥速率、品质及降低能耗,采用Design-expert软件的Box-Benhnken方法设计,探讨热风温度、热风时间、真空冷冻干燥时间对干燥速率、感官得分、复水比和氨基酸的综合影响,在该基础上由试验数据推导出二次多项式回归模型,并对干燥工艺条件进行优化。结果表明:热风干燥温度55 ℃、热风时间54 min,真空冷冻干燥时间11 h。联合干燥耗时和耗能分别比真空冷冻干燥减少25.5%,6.3%,比热风干燥减少156.4%,63.3%。

杏鲍菇;能耗;热风—真空冷冻干燥

杏鲍菇(Pleurotuseryngii)又名刺芹侧耳,别名雪茸[1],具有较高的药理价值,被称为“大王平菇”[2]。近年来虽然杏鲍菇产量在急剧增长[3],但由于杏鲍菇的子实体含水率高[4]、易腐烂,贮藏时间短[5],所以增产不一定能增加经济效益[6]。面对杏鲍菇鲜销和出口压力,解决杏鲍菇的贮藏问题是其产业化亟待解决的难题。干制方法可以保持生物的化学活性,延长保质期,故被很多研究者所青睐。目前食用菌的干燥方法主要采用热风干燥,而真空冷冻干燥技术也在青胡椒[7]、鱼糜[8]、板栗[9]、蚕豆[10]等食品中有所应用。

Ratti[11]曾从动力学的角度,对热风干燥和真空冷冻干燥提出总结性评估。指出热风干燥后的产品品质下降及收缩率较大,真空冷冻干燥需高额的生产成本;并提出食品加工行业的发展趋势为联合干燥。采用热风—真空冷冻联合干燥可保持干制品的营养成分和组织结构,且能耗低、干燥时间短。目前,关于杏鲍菇真空冷冻干燥工艺的研究还未见报道。本研究拟以新鲜杏鲍菇为原料,采用响应面法对影响杏鲍菇热风—真空冷冻干燥工艺的关键因素进行优化研究,旨在确定杏鲍菇最佳干燥工艺,为生产应用做好技术储备。

1 材料与方法

1.1 材料

1.1.1 原料

新鲜杏鲍菇购于农贸市场,形状均匀,经测定新鲜杏鲍菇含水率(90±1)%。将具有相同含水率的杏鲍菇放入温度为4 ℃左右的冰箱冷藏室备用。

1.1.2 主要仪器

电热鼓风干燥箱:GZX-9140MBE型,上海博讯实业有限公司;

真空冷冻干燥机:FD-1A-50型,北京博医康实验仪器有限公司;

水浴锅:H.H.S型,上海医疗器械五厂;

扫描电子显微镜:S-4800型,日本株式会社日立高新技术那珂事业所;

紫外可见光分光光度计:721E型,上海光谱仪器有限公司;

台式高速冷冻离心机:18R型,力康发展有限公司。

1.2 试验方法

1.2.1 杏鲍菇冷冻—真空干燥工艺流程

新鲜杏鲍菇→清洗→切片(3~4 mm)→杀青(沸水3 min)→快速沥干(20 min)→热风干燥→冷冻→真空冷冻干燥(最终干燥含水率在13%以下[12])→指标测定

1.2.2 单因素试验设计

(1) 杏鲍菇切片厚度3~4 mm、装载量100 g,热风风速0.5 m/s,真空度8.2 Pa,冷冻温度-50 ℃。

(2) 试验中选取热风干燥时间为30,40,50,60,70 min;热风干燥温度为40,50,60,70,80 ℃;选取真空冷冻干燥时间为8,10,12,14,16 h[13-14]。

1.2.3 热风和真空冷冻干燥 杏鲍菇每份称取100 g,均匀平铺托盘上,无叠加,分别进行热风干燥(风速0.5 m/s、温度55 ℃)、真空冷冻干燥(真空度8.2 Pa,冷冻温度-50 ℃),作为对照,来计算其能耗。

1.3 测定方法

1.3.1 含水率 按GB 5009.3—2010执行。

1.3.2 干燥速率 采用平均速率干燥前与干燥后物料湿基含水量差和总时间的比,单位g/min。

1.3.3 氨基酸含量 采用茚三酮显色法[15]。

1.3.4 复水比的测定 参照文献[12]。

1.3.5 感官得分 参照 GB 8859—1988标准从杏鲍菇的气味、外观、咀嚼的声音、质地、风味5个方面评价产品的感官质量。

1.3.6 微观结构 样品用电子束将表面喷金固定。表面镀金的样品采用S-4800形扫描电子显微镜下观察。

1.3.7 综合指标 运用隶属度的综合评分法,将干燥速率、感官得分、复水比、氨基酸4个指标进行综合评价值作为响应面的优化指标。其隶属度计算公式:

(1)

式中:

X1——标值;

Xmin——最小值;

Xmax——最大值。

根据式(1)进行加权从而得到干燥工艺综合评定值:

Z=aYg+bYp+cYf+dYj,

(2)

式中:

Yg——干燥速率的隶属度;

Yp——感官得分值的隶属度;

Yf——复水率的隶属度;

Yj——氨基酸的隶属度;

a、b、c、d——各种指标的权重。

本试验考虑以降低能耗指标干燥速率为主要指标,取a为0.4,b为0.3,c为0.2,d为0.1。满足a+b+c+d=1即可[16]。

1.3.8 单位能耗的计算 每蒸发杏鲍菇一个单位质量水分所耗电能,以电机额定输入功率及每组试验总加热时间计算单位能耗,计算公式[17]:

(3)

式中:

C——单位能耗,kJ/g;

W——电机额定输入功率,kW;

T——总干燥时间,s;

G——去除水分的重量,g。

1.4 数据处理方法

运用Design Expert 8.0.6软件对杏鲍菇热风—真空冷冻干燥综合得分试验结果进行进一步的回归分析。

2 结果与分析

2.1 单因素试验

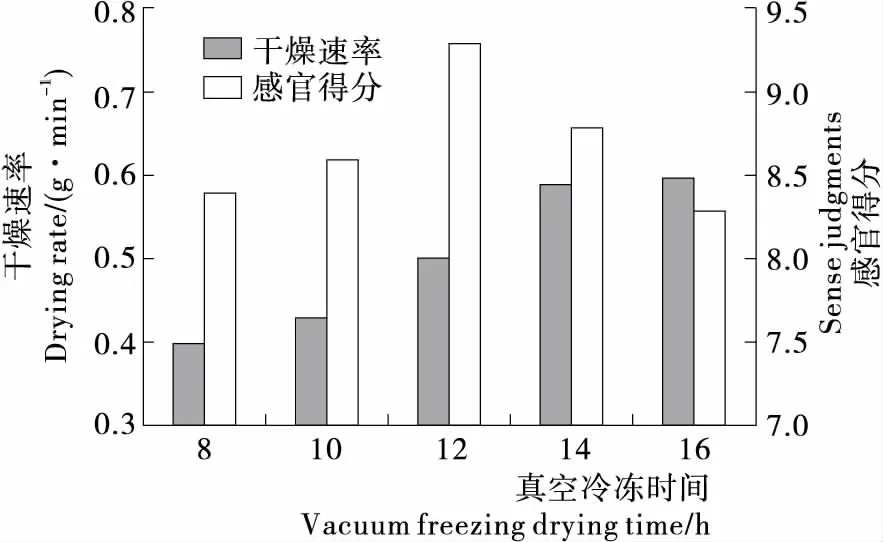

2.1.1 热风—真空冷冻干燥参数对杏鲍菇干燥速率和感官得分的影响 由图1~3可知,干燥速率随着热风时间增加而不断上升,时间由30 min增加到60 min时,干燥速率提高了42.2%。而当热风时间60 min到70 min时干燥速率仅提高了1.6%。在其他试验条件保持不变的情况下,热风时间为60 min时其干燥速率达0.64 g/min。热风时间增加到一定程度,杏鲍菇水分蒸发加快,而大量失水使其进入恒速状态[18]。热风时间60 min时感官达到最高值为9.1分。时间增加到70 min时杏鲍菇表面出现褐色的硬壳且变暗,可能由酶促反应和非酶促反应引起。Rattic[11]曾经也提出类似的观点。

在热风干燥时间、真空冷冻干燥时间相同的情况下,热风干燥温度越高,杏鲍菇含水量下降的就越快,干燥速率也越大。温度从40 ℃增加到80 ℃时,提高了86.5%。而当干燥温度达到70~80 ℃时,干燥出现不均匀现象,杏鲍菇片边缘出现明显的褐色硬荚,品质明显下降。

当真空冷冻干燥时间由8 h增加到14 h时,干燥速率提高了47.5%,在真空冷冻干燥时间为12 h达到最高分(9.3分),14 h以后干燥速率变化不明显。由以上分析可以看出热风温度、时间、真空冷冻时间是影响杏鲍菇干燥速率和感官的主要因素之一。

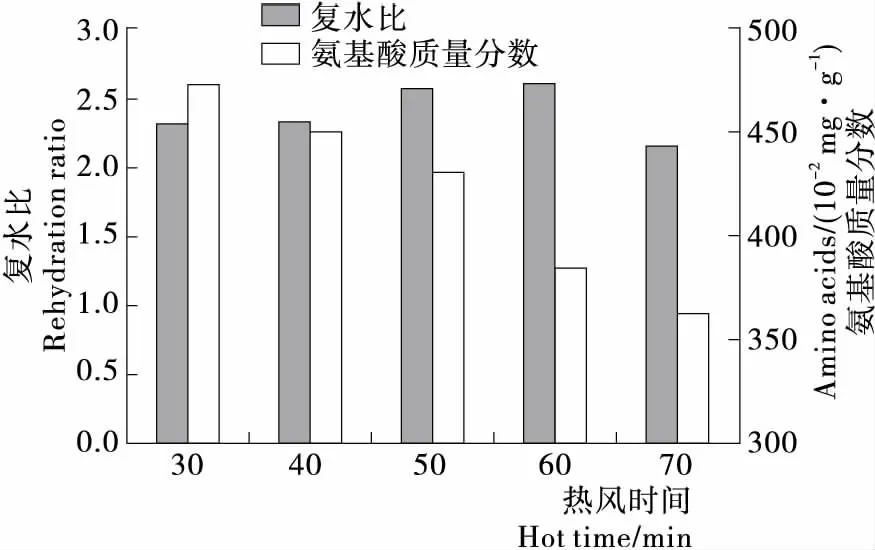

2.1.2 热风—真空冷冻干燥参数对杏鲍菇氨基酸和复水比的影响 由图4~6可知,在不同的热风时间条件下,复水比先升高后逐渐减少,在30 min增加到60 min时复水比从2.31 提升到2.61,但在60 min后复水比下降,杏鲍菇表层水分蒸发较快破坏了细胞壁从而影响了其吸水能力,故复水比随时间的增加而降低,这一结果与刘志芳等[19]对鸡腿菇研究相似。而氨基酸有逐渐下降的趋势,如30 min时氨基酸含量达到最高,70 min时氨基酸含量下降了23.5%。杏鲍菇在高温干燥下导致部分蛋白质变性,即从可溶状态分解为不溶状态,降低了氨基酸的含量。

图1 热风时间对杏鲍菇干燥速率和感官得分的影响Figure 1 The influence of hot air to pleurotus eryngii Drying rata and sense judgments

图2 热风温度对杏鲍菇干燥速率和感官得分的影响

Figure 2 The influence of hot air temperature to pleurotus eryngii Drying rata and sense judgments

图3 真空冷冻时间对杏鲍菇干燥速率和感官得分的影响Figure 3 The influence of vacuum freeze time to pleurotus eryngii Drying rata and sense judgments

热风干燥温度的增加,复水比呈现先增加后降低,在温度达到70 ℃以后急剧下降,可能是温度过高而造成细胞和内部框架变形越大,其恢复原有状态的可能性就越小[20]。氨基酸含量随着温度的增加而逐渐降低,从477.69 mg/100 g降低至356.74 mg/100 g,下降了25.3%。高温下蛋白质容易发生反应导致氨基酸含量下降,因此温度越低有利于保持氨基酸的含量。这与游楚镇等[21]得出结论相同。

在真空冷冻干燥不同时间的情况下,杏鲍菇热风—真空冷冻干燥的复水比呈现先上升后下降的趋势,如在14 h复水比已达到2.88,但从14 h到16 h复水率降至2.35。而氨基酸含量持续下降,降低了14.9%。在冷冻干燥过程中破坏了杏鲍菇原有的组织结构,使细胞通透性增加,从而加速了氨基酸的损失[22]。

综上所述,在热风时间50~60 min、热风温度50~60 ℃、真空冷冻干燥时间8~14 h时,可以获得较好的干燥效果。

图4 热风时间对杏鲍菇复水比和氨基酸质量分数的影响Figure 4 The influence of hot air time to pleurotus eryngii Rehydration ratio and amino acids

图5 热风温度对杏鲍菇复水比和氨基酸质量分数的影响Figure 5 The influence of hot air to pleurotus eryngii Rehydration ratio and amino acids

2.2 响应面法优化试验设计

在单因素试验基础上,选取适当的热风干燥温度、热风干燥时间、真空冷冻干燥时间,采用Box-Benhnken中心试验组合设计进行杏鲍菇热风—真空冷冻干燥的多因素试验。热风温度、热风时间以及真空冷冻时间的水平编码见表1。

采用Design Expert.8.0.6.1统计分析软件对杏鲍菇热风—真空冷冻干燥综合得分的试验结果进行回归分析,得二次回归方程:

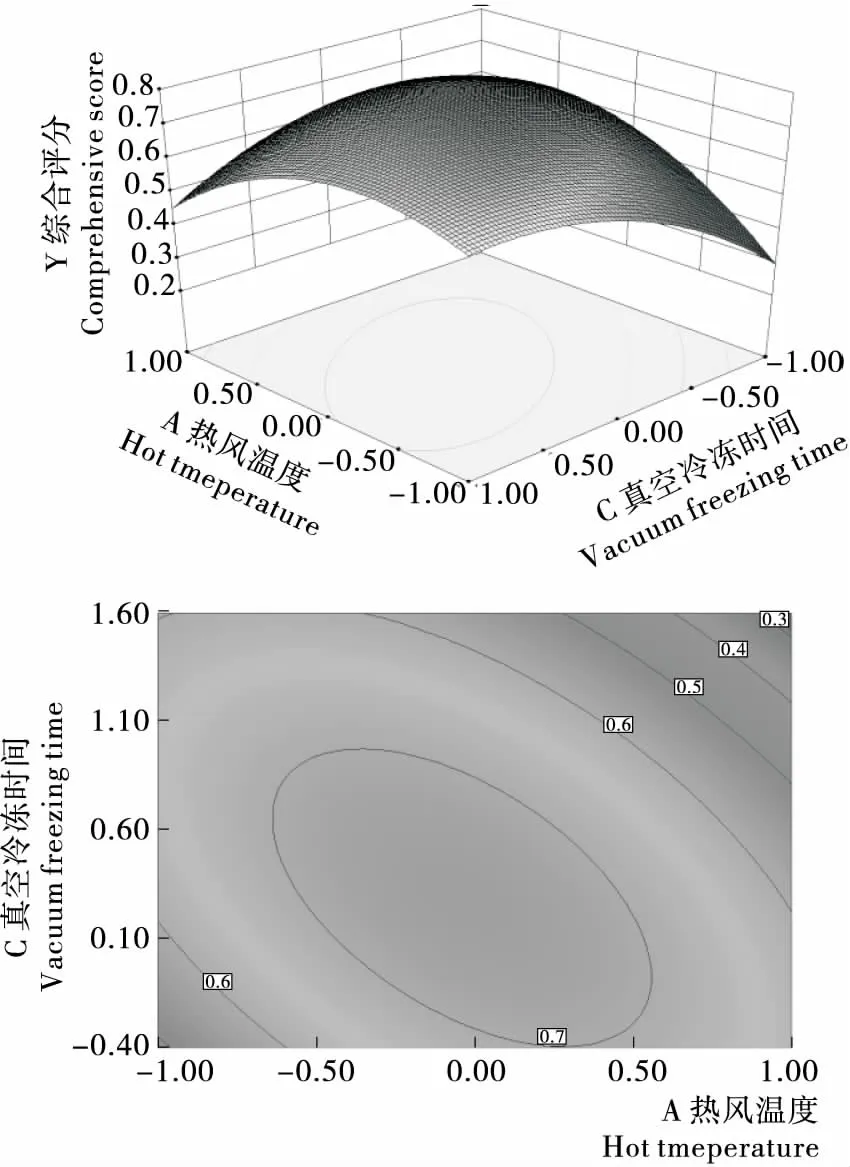

S=0.75+0.026A+0.079B+0.053C-0.052AB-0.12AC-0.015BC-0.14A2-0.15B2-0.11C2。

(4)

表1 试验因素水平表Table 1 Factor and levels of test

对杏鲍菇热风—真空冷冻干燥响应面试验进行方差分析,由表3可知,模型P=0.001 9<0.01,失拟项检验P=0.055 0,P>0.05不显著,说明该模型拟合程度较好,可用此模型进行预测与分析。

由表3可知,对杏鲍菇热风—真空冷冻干燥综合得分影响的主次顺序为热风时间>真空冷冻干燥时间>热风温度,其中一次项热风时间对热风—真空冷冻干燥的综合得分影响极其显著。二次项热风温度和时间及真空冷冻时间;热风温度和真空冷冻时间的交互作用有显著影响(P<0.05)。

热风时间为55 min时,热风温度和真空冷冻时间对综合得分的影响见图7,随着热风温度和真空冷冻时间的增加,综合得分也随着增加。当热风温度为55 ℃,真空冷冻时间为11 h时,综合得分随着因素的增加而逐渐下降,说明真空冷冻时间和热风温度过高或过低时,均对综合得分有影响。

利用回归方程(4)预测杏鲍菇热风—真空冷冻干燥的最佳条件为热风温度54.7 ℃、热风时间53.7 min、真空冷冻时间11.25 h。在此条件下,杏鲍菇热风—真空冷冻干燥综合得分0.765。考虑实际生产应用,最佳干燥条件应修正为:热风温度55 ℃、热风时间54 min和真空冷冻时间11 h。在此条件下进行3次平行实验,测得综合得分为0.759,与预测值绝对误差值低于5%。证明此模型合理可靠。

表2 响应面法试验设计及试验结果Table 2 Program and results of RSA test

表3 回归模型方差分析†Table 3 Variance analysis

† *表示为显著(P<0.05),**表示为极显著(P<0.01)。

图7 热风时间为55 min时热风温度和真空冷冻 时间对综合得分影响

Figure 7 Effect of hot air temperature and vacuum freezing drying time on comprehensive score with hot air time of 55 min

2.3 干燥方法对干燥后杏鲍菇微观结构的影响

由图8可知,热风干燥后的样品细胞结构排列致密,细胞坍塌和收缩严重。真空冷冻干燥的样品细胞结构形成多孔状,同时细胞坍塌较少,呈现海绵状结构。干燥室内形成较大的气压差,使产品的周围的水分快速蒸发,导致细胞肿胀同时与样品内形成较大的通道。Huang等[23]的研究也表明真空冷冻干燥能较好地保持样品原来的细胞结构。热风—真空冷冻干燥的样品孔隙较大,细胞之间界限清楚,孔壁较薄,在前期热风干燥使得杏鲍菇内部结构形成均一的水蒸气通道,有利于真空冷冻干燥迅速、均匀地脱水。

图8 杏鲍菇不同干燥方法的扫描电子显微镜图片Figure 8 Scanning electron micrographs of pleurotus eryngii dried with different methods

2.4 干燥方法对杏鲍菇干燥单位能耗影响

由表4可知,杏鲍菇热风—真空冷冻干燥所需时间和单位能耗分别比真空冷冻干燥减少25.5%,6.3%,比热风干燥要减少156.4%,63.3%。说明联合干燥可以降低能耗。

表4 单位能耗比较Table 4 Comparison of unit energy consumption

3 结论

在单因素试验的基础上,利用Plackett-Burman方法对杏鲍菇干燥工艺条件进行优化,确定其最佳干燥工艺参数组合:热风温度55 ℃、热风时间54 min、真空冷冻时间11 h。综合得分为0.759,试验值和理论值几乎吻合,模型拟合度较好。该试验将热风和真空冷冻干燥技术有机结合,不仅可以减少杏鲍菇在热风干燥过程中对其营养成分的破坏,还可解决真空冷冻干燥速率慢,设备干燥负荷大等问题,可为杏鲍菇生产提供理论依据。本研究对杏鲍菇联合干燥工艺的应用还处于小试阶段,有待进行大规模生产。

[1] 林晓民, 李振岐, 侯军. 中国大型真菌的多样性[M]. 北京: 中国农业出版社, 2005: 195-196.

[2] KIM M Y, CHUNG M I, LEE S J, et al. Comparison of free amino acid, carbohydrates concentrations in Korean edible and medicinal mushrooms[J]. Food Chemistry, 2009, 113(2): 386-393.

[3] 赖谱富, 陈君琛, 沈恒胜, 等. 杏鲍菇菇脆片的杀青及干燥工艺优化[J]. 核学农报, 2015, 29(11): 2 141-2 149.

[4] REIS F S, BARROS L, MARTINS A, et al. Chemical composition and nutritional value of the most widely appreciated cultivated mushrooms: An inter-species comparative study[J]. Food and Chemical Toxicology, 2012, 50(2): 191-197.

[5] AKRAM K S, AHN J J, YOON S R, et al. Quality attributes of pleurotus eryngii following gamma irradiation[J]. Postharvest Biology and Technology, 2012, 66: 42-47.

[6] 谢国芳, 谭书明, 王贝贝, 等. 果蔬采后处理和天然保鲜技术的研究进展[J]. 食品工业科技, 2012, 33(14): 421-422.

[7] 朱红英, 初众, 吴桂苹. 青胡椒真空冷冻干燥工艺研究 [J]. 食品与机械, 2012, 28(4): 213-216.

[8] 郑晓杰, 李燕, 卢杰, 等. 鱼糜制品真空冷冻干燥工艺优化 [J]. 食品与机械, 2013, 29(1): 216-218.

[9] 张会坡, 张子德, 陈志周, 等. 板栗真空冷冻干燥工艺研究[J]. 食品与机械, 2005, 21(2): 27-31.

[10] 张芳, 张永茂, 张海燕, 等. 蚕豆冷冻-真空干燥工艺的优化[J]. 食品与发酵工业, 2013, 39(12): 135-139.

[11] RATTI C. Hot air and freeze-drying of high-value foods: a review[J]. Journal of Food Engineering, 2001(49): 311-319.

[12] TIAN Yu-ting, ZHAO Ying-ting, HUANG Ji-jun, et al. Effects of different drying methods on the product quality and volatile compounds of whole shiitake mushrooms[J]. Food Chemistry, 2016, 197: 714-722.

[13] 赖谱富, 陈君琛, 沈恒胜, 等. 杏鲍菇脆片的杀青及干燥工艺优化[J]. 核农学报, 2015, 29(11): 2 141-2 149.

[14] LI Xiao-bei, TAO Feng, ZHOU Feng, et al. Effects of drying methods on the tasty compounds of Pleurotus eryngii[J]. Food Chemistry, 2015, 166: 358-364.

[15] 曹建康, 姜微波, 赵玉梅. 果蔬采后生理生化实验指导[M]. 北京: 中国轻工业出版社, 2007: 41-44.

[16] 张黎骅, 张文, 吕珍珍, 等. 响应面法优化酒糟微波间歇干燥工艺[J]. 农业工程学报, 2011, 27(3): 369-374.

[17] 黄建立, 黄艳, 郑宝东, 等. 银耳热风-微波真空联合干燥工艺优化的研究[J]. 中国农学通报, 2009, 25(22): 88-91.

[18] 张丽, 薛妍君, 汝骅, 等. 热风干燥对荠菜风味和品质的影响[J]. 食品工业科技, 2014(15): 194-207.

[19] 刘志芳, 汪文科, 王治江, 等. 不同干燥方法对鸡腿菇干制品品质的影响[J]. 食品与发酵工业, 2012, 38(14): 108-110.

[20] 徐艳阳. 张慜, 孙金才. 真空冷冻干燥毛竹笋的实验研究[J]. 食品工业科技, 2005, 26(2): 99-101.

[21] 游楚镇, 林俊芳, 郭丽琼, 等. 不同干制温度对杏鲍菇品质的影响[J]. 现代食品科技, 2013, 29(6): 1 252-1 254.

[22] 申江, 张现红, 胡开永. 菠菜低温真空干燥试验研究[J]. 食品工业科技, 2014(5): 269-272.

[23] HUANG Lue-lue, ZHANG Min, WANG Li-ping, et al. Influence of combination drying methods on composition, texture, aroma and microstructure of apple slices[J]. LWT-Food Science and Technology, 2012, 47(1): 183-188.

Optimization of hot air vacuum freeze drying forEurotuseryngii

SUN Cui1,2WANGYu1,2SHENGXiao-rui1,2LIKuo-kuo1,2

(1.ShoolofResourcesandEnvironmentalEngineering,AnhuiUniversity,Anhui,Hefei230601,China; 2.IndustryTechnologyResearchandDevelopmentCenterforChineseMedicinalMaterials,AnhuiUniversity,Anhui,Hefei230601,China)

In order to increasing the drying speed, quality and energy consumption in the forEurotuseryngiidrying, the effects were studied, of from the hot-air temperature, hot-air time and vacuum freeze-drying time,on drying rate, sense judgment, rehydration ratio and Amino acids by using the Box-Behnken optimal design. Based on the experimental data, the response surface methodology was employed for the muli-variable experiments and the regression model was established. The optimal parameters were obtained as follows: hot air drying temperature 50 ℃, hot air drying time is 60 min, and the vacuum freeze-drying time is 10 h. The combined drying method can decrease the drying time and energy, were 25.5% and 6.3% lower than that of the vacuum freeze-drying ,and 156.4%、63.3% of hot air drying, respectively.

Pleurotuseryngii; energy consumption; hot air-vacuum freeze drying

孙翠(1991—),女,安徽大学在读硕士研究生。 E-mail:18856961719@163.com

2016—12—08

10.13652/j.issn.1003-5788.2017.02.040