内孔焊技术及其质量控制要点

2017-04-12王发升王旭东

王发升王旭东

(1.福建联合石油化工有限公司, 福建 泉州 362000;

(2.南京三方化工设备监理有限公司, 江苏 南京 210036)

内孔焊技术及其质量控制要点

王发升1王旭东2

(1.福建联合石油化工有限公司, 福建 泉州 362000;

(2.南京三方化工设备监理有限公司, 江苏 南京 210036)

本文结合实际工作中的体会,重点阐述了管子管板内孔焊的优越性以及具体施工过程中注意点。

内孔焊;结构;检验

1 前言

在化工、石油、医药、原子能和核工业中,换热器的应用十分广泛,换热器类型与结构也很多,其中管壳式换热器是最普遍使用的。在管壳式换热器的设计、制造过程中,换热管与管板之间的连接质量好坏决定了换热器的质量、安全和使用寿命。传统的换热器均采用的是管子管板角焊结构,这种结构由于自身的局限性,使得焊接质量难以保证,特别是无法进行直观判定其优劣,在实际换热器使用中的损坏绝大部分发生在管子管板焊接部位。因此,国内外对管子管板内孔焊技术的研究及应用应运而生。

2 管子管板内孔焊结构及焊接方法

国外在上世纪60年代末开始研究内孔焊,并于70年代开始应用于核设备上。国内在上世纪70年代中期开始对内孔焊进行试验研究,并于70年代末期开始应用于核设备、电站设备上。

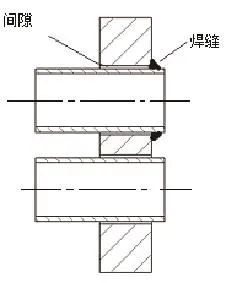

所为内孔焊,是将管子管板连接焊缝置于管板壳程一侧,为对接接头(图1)。传统的管子管板焊接为管子穿出管板,为角接接头(图2)。

内孔焊是采用氩气作为内、外保护气体的自动焊,它是由电源产生的脉冲电流通过与电机直联的旋转钨极头利用电弧热能融化母材金属的一种焊接方式。

内孔焊有填丝与不填丝两种,若换热管规格为

25×2 mm,一般采用自熔不填丝。内孔焊一般采用脉冲焊机,焊接参数的选择由制造厂实际经验及焊接工艺评定保证。因此,作为监理人员,审查焊接工艺评定及见证焊接试块是必不可少的。

图1

图2

焊接设备是实现全自动TIG焊的关键所在,由于焊缝的高质量、高可靠性要求,对焊接设备也提出了很高的要求,需专用的焊接设备,尤其是内孔焊枪头。

3 内孔焊的优点

⑴内孔焊不存在管子管板的缝隙,这对抗缝隙腐蚀和抗应力腐蚀有非常明显的好处。并且还解决了缝隙积存有害元素的问题,更加有利于设备的清洗和维修[1]。

⑵内孔焊是一种完全焊透的焊接接头结构,因此其抗振动疲劳强度高,具有较高的承受高温、高压的能力。

⑶对接内孔焊管板管孔比端部角焊缝的管孔小,这就增加了管板的刚度,可以减小管板的厚度或管间距。

⑷内孔焊没有像端部焊那样的切口应力集中,故不易产生焊根裂纹。

⑸内孔焊对接接头可以100%RT,因此焊缝内部质量科得到监督和控制,提高了焊缝的可靠性。

⑹内控焊的施焊空间虽然很小,但易于实现自动化。

⑺内孔焊适用于所有用来制造换热器的换热管与管板的连接。

内孔焊的不足之处是内孔焊要求的管板加工精度和装配精度很高,因而提高了设备的造价;当焊缝出现不合格的缺陷时,返修十分困难。

4 管束的焊接过程质量控制

⑴由于管子内件小,管板又薄,焊缝要求单面焊双面成型,因此管板和管板合拢处的装配要求很严格,间隙(≤0.2mm)、错边量(≤0.3mm)和同心度(≤0.1mm)都需要严格控制。

⑵组对后,将焊枪插入,管板壳程侧的施工人员在管子管板焊口位置用专用的气体保护罩上好,然后进行施焊。

⑶每根换热管焊接结束后,用内窥镜检查焊口的焊接质量,管板壳程侧的人员管程是否焊透。只要组对良好,焊枪定位准确,可一次成功。若发现未焊透,可再次熔一遍。

⑷为了施工过程易于组对,焊接时从上向下焊接,由管板正中位置两侧管孔处竖排施焊,每焊两列,应检查管板变形情况,发现变形,即应调整管束两端的加固位置。

5 焊缝质量检查

在焊接质量检验方面,由于这种接头形式极难返修,因此,每焊完一个焊缝后,应马上进行检验。检验项目按图样及技术协议等要求,以下检验项目仅供参考。

⑴外观检查:经检查的焊接接头内外侧均匀,焊道形状良好,平滑、美观、光亮,无可见的焊接缺陷。由于焊缝外部采用气体保护套筒,若焊缝内外侧呈白亮或浅黄的颜色,则说明氩气保护系统是良好的。

⑵RT:由于内孔焊的特殊接头形式,留有贴片的空间,因此100%RT是可行的。但其RT需要具备的条件较高,如必须有短焦距小能量的放射源、必须解决小尺寸贴片的问题等[2]。

⑶PT:对焊缝表面进行100%PT检查,Ⅰ级合格。由于操作空间较小,且待检查的一列管子管板焊缝靠近前一列空间更加狭小,在实际生产中,此方法并不便操作及观察。

⑷逐根氦检漏:焊接完成后,向待检焊缝的换热管里充氦气,两头密闭,形成密闭空间,以氦检仪显示的泄漏率为依据判定焊缝质量。若采用嗅吸探头检测法,内部氦气保压,将嗅吸枪头在管子管板焊缝外侧做绕式的检查,并实时观察氦检仪数值变动。

⑸逐根水压:按照管程水压试验压力进行检测,无渗漏、无异常为合格。这对管子两头工装的密闭性要求较高。

⑹整体氦检漏:当管板与壳程筒体组装、组焊完成后,可向壳程充氦气,在采用深孔焊的管板管程一侧进行氦检漏。

⑺整体水压(壳程):按照壳程水压试验压力进行检测,逐根检查管子管板焊缝处,可用内窥镜或手电筒检查,无渗漏、无异常为合格。

6 总结

随着工业的发展,国内制造厂能够制造内孔焊换热器的厂家也越来越多,制造水平较以前有很大的提高,高温高压且介质强腐蚀的换热器应用也愈来愈广泛,换热器结构的设计成为高温、高压且介质强腐蚀的换热器设计的关键,所选用的结构应保证安全、同时兼顾经济的原则,内孔焊结构更适用于高温、高压且强腐蚀介质的换热器,对解决管与管板接头应力腐蚀破裂具有显著的优越性。

[1]沈鹏羽.内孔焊在高温高压换热器中的应用[J].化工设备与管道,2010,47(1):7-8.

[2]洪学立,汤承亮.管子管板内孔焊的实际应用[J].压力容器, 2005,22(5):30-31.

[3]秋恩哲.管与管板内孔焊接及其应用[J].管道技术与设备, 1998,(6):16-18.