外物损伤压气机叶片损伤容限分析

2017-04-12牟园伟唐俊星赵勇铭

牟园伟,唐俊星,赵勇铭

(1.中国航空发动机研究院,北京101304;2.西北工业大学,西安710072;3.中国航发湖南动力机械研究所,湖南株洲412002)

外物损伤压气机叶片损伤容限分析

牟园伟1,唐俊星2,赵勇铭3

(1.中国航空发动机研究院,北京101304;2.西北工业大学,西安710072;3.中国航发湖南动力机械研究所,湖南株洲412002)

为研究外物损伤造成的初始裂纹对压气机叶片疲劳寿命的影响,开发了基于ANSYS平台的三维平片裂纹扩展整体参数化自动模拟通用技术。通过应力强度因子计算结果与文献结果对比,证明所开发裂纹扩展模型有较好的精度。利用该模型,研究了外物损伤初始裂纹位置、形态和方向对压气机叶片低周疲劳寿命的影响。研究表明,叶片后缘疲劳裂纹扩展寿命最长;裂纹短/长轴比越大,疲劳裂纹扩展寿命越长;当初始裂纹面垂直于最大主应力方向时,疲劳裂纹扩展寿命最短。

航空发动机;压气机叶片;外物损伤;三维裂纹;损伤容限;应力强度因子;裂纹扩展

1 引言

航空发动机工作时,风扇和压气机叶片常常会遭受到被高速气流吸入的外来物体的撞击而引起损伤,这种外物损伤常简称为FOD。据统计[1],在提前翻修的发动机零部件中,FOD叶片占有很大比重。外物损伤主要表现为在叶片局部区域出现缺口、撕裂、折断和凹坑等形式,并产生应力集中、残余应力及剪切带等现象,甚至形成初始裂纹,显著减小叶片疲劳强度。由于FOD可能对发动机的安全性与经济性造成严重危害,有必要对此加强研究。

2001年Peters等[2]通过模拟高速FOD的冲击作用,研究了FOD造成的微裂纹、应力集中、残余应力、塑性损伤对早期疲劳裂纹萌生和疲劳裂纹扩展的影响。2002年Hutchinson等[3]分析了FOD对疲劳寿命的影响,结果显示对于比较深的凹坑,弹性应力集中是影响疲劳寿命的最主要因素,其次是残余应力。Hudak等[4]发展了基于门槛逼近的小裂纹断裂力学,用以处理在外物损伤缺口处和磨损疲劳边缘接触区发现微裂纹和微裂纹增长。2005年Chen[5]用有限元方法研究了硬物撞击薄板边缘,采用尺度分析对撞击和材料变量进行分类来表现最小的外物损伤,并着重关注残余应力或应力集中的影响,给出了不同位置的疲劳裂纹。2007年Ding等[6]研究了FOD叶片在低周疲劳、高周疲劳和高、低周疲劳载荷共同作用下早期裂纹的萌生,用有限元计算了FOD叶片的残余应力,讨论了残余应力对裂纹生长的影响。

这些研究加深了人们对FOD叶片疲劳强度弱化机理的认识,但工程中尚难以确切把握FOD造成的初始裂纹对叶片剩余寿命的影响。基于此,本文用损伤容限分析方法,研究了不同初始裂纹对压气机叶片低周疲劳寿命的影响规律。

2 结构裂纹扩展有限元模拟

2.1 含裂结构有限元模型建模

为模拟各种复杂结构的裂纹扩展过程,本文构造了独立于被模拟对象的三维裂纹模型。该模型在实体层次上表达结构的非连续性,并镶嵌在被模拟对象中,而裂纹扩展则通过不断变换实体结构的形状来实现。如图1所示,其中阴影部分为裂纹面。整个建模思想可简单表述为:裂纹面包含于裂纹体中,而裂纹体又镶嵌于非裂纹体中。

裂纹参量的计算精度与裂纹尖端网格质量有较大关系,为提高计算效率,常在裂尖周向安排1/4边中节点奇异元,如图2、图3所示。在图2、图3的裂纹体划分中,1、2、3、4小子块为裂纹尖端附近子块,其拓扑结构简单,几何体规则,网格划分较容易,且可获得较好的网格质量。以上整个操作过程步骤较多,但均可在ANSYS平台中由程序自动完成。含裂结构有限元建模具体方法参见文献[7]。

2.2 应力强度因子计算及扩展方向判断

求解应力强度因子的方法有位移法、J积分法、应力法、节点力法等,本文采用公认简单又具有较高精度的位移法求解。

图4示出了椭圆率a/c=0.5、裂纹深度与板厚比a/t=0.2时应力强度因子随角度的变化。可见,除裂纹表面附近区域外,本文结果基本介于Newman-Ra⁃ju与Lin X B&Smith R A[8]结果之间,与Newman-Raju解析解差别均在3%以内,说明本文的裂纹模型及网格计算应力强度因子具有良好的精度。

裂纹体形状主要由裂纹前缘形状决定,而裂纹前缘形状常采用椭圆曲线或样条曲线描述。为简化建模过程,本文选用椭圆曲线描述。对于椭圆曲线,在裂纹平面内仅需椭圆圆心(Xc,Yc)、长轴长度c、短轴长度a等少量参数即可表达,如公式(1)所示。

在裂纹扩展计算时,仅计算长、短轴两个方向的扩展量就可以描述出新的裂纹前缘,如图5所示。多轴应力状态下,裂纹前缘呈现三维扩展特征。

为计算裂纹前沿扩展角θ,如图6所示,出现了一系列复合型断裂准则,如最大周向应力准则[9],最大能量释放率准则[10],应变能密度准则[11]及最大主应力准则[12]等。这些准则最大的不同,在于是否考虑KIII与泊松比对裂纹扩展方向的影响。如果KIII/KI较小,各准则之间的差别不大,且算例数值结果说明,裂纹扩展几步后KIII/KI迅速减小[13]。本文应用最大周向应力准则计算疲劳裂纹扩展方向。裂纹角采用式(2)计算,等效应力强度因子采用式(3)计算。

式中:KI、KII、KIII分别表示Ⅰ型、Ⅱ型、Ⅲ型应力强度因子。

2.3 裂纹扩展寿命预测方法

一般来说,疲劳裂纹扩展速率与裂纹前沿应力强度因子服从关系式:

对式(4)两端积分,得到:

式中:裂纹扩展量Δa设为定值,Δa越小模拟精度越高,但模拟循环次数也越多。

对于表面半椭圆裂纹,假定每模拟扩展一次短轴端扩展量为ΔaA,则长轴端扩展量可由式(6)得到,进而可确定新的裂纹前缘。

裂纹扩展准则采用工程中普遍认为简单实用的Paris公式(式(7)),该公式中与材料相关的参数C、m一般通过某一特定尺寸的CT试验获得。严格说来,三维裂纹中裂纹前沿各点的应力状态均不一样,也与特定尺度的CT试件不完全一样。为考虑表面层对裂纹扩展的延迟效应,CA取接近平面应变状态下CT试件试验数据,[8]。

本模型已将含裂结构几何体生成、含裂有限元网格划分、加载求解运算、应力强度因子计算及重新生成新的裂纹前缘等步骤参数化,应用本文的程序模块可自动完成裂纹扩展分析的整个过程。

3 初始裂纹位置对叶片疲劳寿命的影响

裂纹初始尺寸a0=1.5 mm,裂纹短长轴比a0/c0= 1.0。初始裂纹分别位于叶身中部、叶身前缘和叶身后缘,叶片实体模型如图7所示。叶片材料为TC4,其密度4.44×103kg/m3,弹性模量109 GPa,泊松比0.334,断裂韧度73.5 MN/m3/2。Paris公式参数C=5.25×10-8,m=2.85。叶片加载转速38 000 r/min,卸载转速0 r/min。叶身表面裂纹从1.5 mm深扩展至3.1 mm深时,裂纹尖端应力强度因子达到断裂韧度,裂纹扩展寿命10 065周。叶身前缘裂纹从初始1.5 mm深扩展至11.5 mm深时,裂纹尖端应力强度因子达到断裂韧度,裂纹扩展寿命9 310周。叶身后缘裂纹从初始1.5 mm深扩展至11.0 mm深时,裂纹尖端应力强度因子达到断裂韧度,裂纹扩展寿命12 850周。疲劳裂纹扩展结果如图8所示。

由公式(7)可知,影响裂纹扩展速率的关键参数是裂纹尖端应力强度因子。应力强度因子越大,裂纹扩展速率越快,裂纹扩展寿命越短。如果对无初始裂纹叶片施加相同载荷,叶身表面初始裂纹位置应力相对前、后缘初始裂纹位置应力最大,如图9所示。但叶身表面裂纹尖端的应力集中效应相对前、后缘裂纹较小,所以叶身表面裂纹扩展速率介于叶身前缘裂纹与叶身后缘裂纹之间。叶身前缘初始裂纹位置应力大于叶身后缘初始裂纹位置应力,而前后缘裂纹形态一致即裂纹尖端应力集中效应相近,导致叶身前缘裂纹应力强度因子高于后缘裂纹应力强度因子,进而前缘裂纹扩展寿命低于后缘裂纹扩展寿命。

4 初始裂纹形态对叶片疲劳寿命的影响

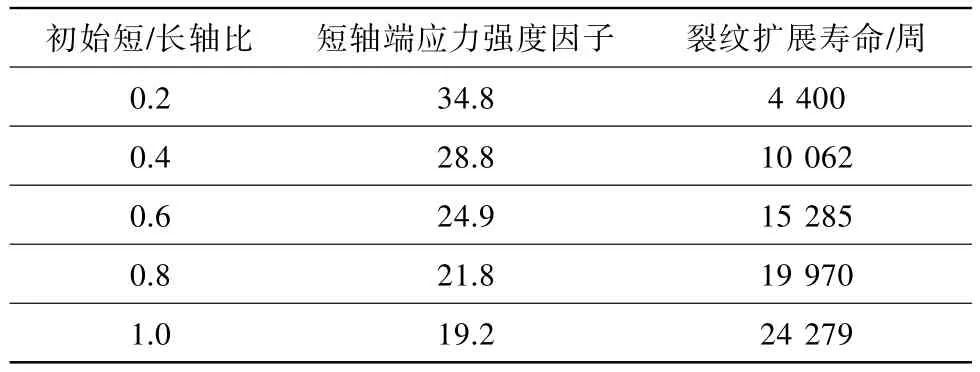

以叶身表面半椭圆裂纹为研究对象,改变初始半椭圆裂纹的短、长轴比a0/c0=0.2、0.4、0.6、0.8、1.0,裂纹初始尺寸a0=1.0 mm,裂纹最终尺寸a0=3.0 mm(接近穿透叶背)。图10展示了不同形态初始半椭圆裂纹的扩展形貌,表1列出了裂纹扩展寿命随裂纹初始形态的变化结果。由表中可知,表面裂纹初始短、长轴比越大,即表面裂纹初始深度(短轴)一致,长度(长轴)越短,初始裂纹短轴端应力强度因子越小,导致裂纹扩展至同一深度的扩展寿命越长。

5 初始裂纹方向对叶片疲劳寿命的影响

以叶身表面半椭圆裂纹为研究对象,改变初始裂纹方向与水平方向夹角θ(如图11所示),分别为20°、15°、10°、5°、0°、-5°、-10°、-15°、-20°。裂纹扩展过程中裂纹平面与水平面夹角不断变化。裂纹初始尺寸a0=1.0 mm,裂纹最终尺寸a0=3.0 mm(接近穿透叶背)。叶片疲劳寿命随初始裂纹方向变化曲线见图12,疲劳裂纹扩展前后方向变化见表2。计算得出θ=-15°时,叶片疲劳裂纹扩展寿命最短。由于叶片上下具有不同的扭角,在离心力作用下裂纹所在位置最大主应力方向与垂直方向夹角为-15°左右,裂纹扩展过程中裂纹向最有利于扩展的方向偏转。所以当θ=-15°时,初始裂纹面几乎与该位置最大主应力方向垂直,裂纹扩展速度最快。

表1 裂纹扩展寿命随裂纹初始形态的变化Table 1 Crack propagation life varies with morphological changes of initial crack

表2 疲劳裂纹扩展方向变化Table 2 The fatigue crack propagation direction change

6 结论

本文用损伤容限分析方法,模拟研究了外物损伤造成的初始裂纹位置、形态和方向对压气机叶片低周疲劳寿命的影响。研究发现,相同尺寸、相同短/长轴比的初始裂纹,后缘裂纹疲劳扩展寿命最长,叶身表面裂纹疲劳扩展寿命次之,前缘裂纹疲劳扩展寿命最短;初始深度一致的叶身表面裂纹,裂纹短/长轴比越大,疲劳裂纹扩展寿命越长;叶身表面裂纹扩展过程中向最有利于扩展的方向偏转。当初始裂纹面垂直于最大主应力方向时,疲劳裂纹扩展寿命最短。下一步将探索用损伤容限方法模拟外物损伤叶片的高周疲劳寿命,进而为受损压气机叶片的剩余安全寿命评估打下基础。

[1]康继东,陈士煊,徐志怀,等.压气机叶片外物损伤及其维修性的研究进展[J].燃气涡轮试验与研究,1998,11 (1):59—62.

[2]Peters J O,Ritchie R O.Foreign-object damage and high-cycle fatigue of Ti-6Al-4V[J].Materials Science and Engineering,2001,319:597—601.

[3]Hutchinson J W,Chen X.Particle impact on metal sub⁃strates with application to foreign object damage to aircraft engines[J].Journal of the Mechanics and Physics of Solids,2002,50:2669—2690.

[4]Hudak S J,Chan K S,Chell G G,et al.A damage toler⁃ance approach for predicting the threshold stresses for high cycle fatigue in the presence of supplemental damage [C]//.TMS Annual Meeting.2002:107—120.

[5]Chen X.Foreign object damage on the leading edge of a thin blade[J].Mechanics of Materials,2005,37(4):447—457.

[6]Ding J,Hall R F,et al.Fatigue crack growth from foreign object damage under combined low and high cycle load⁃ing.PartⅠ:Experimental studies[J].International Journal of Fatigue,2007,29:1339—1349.

[7]唐俊星,陆山.三维裂纹整体参数化模化方法[J].航空动力学报,2008,23(4):737—741.

[8]Lin X B,Smith R A.Finite element modeling of fatigue crack growth of surface cracked plates–Part III:Stress in⁃tensity factor and fatigue crack growth life[J].J Engng Fracture Mech,1999,63:541—556.

[9]崔振源.表面裂纹理论及其应用[M].西安:西北工业大学出版社,1982.

[10]Nuismer R J.An energy release rate criterion for mixed mode fracture[J].Int J Frac,1975,11:245—50.

[11]Sih G C,Cha B C K.Fracture criterion for three-dimen⁃sional crack problems[J].J Engng Fract Mech,1974,6:699—732.

[12]Schöllmann M,Richard H,et al.A new criterion for the prediction of crack development in multiaxially loaded structures[J].Int J Frac,2002,117:129—41.

[13]唐俊星.含夹杂粉末盘概率寿命三维仿真方法与应用[D].西安:西北工业大学,2008.

Tolerance analysis of foreign object damage on compressor blade

MU Yuan-wei1,TANG Jun-xing2,ZHAO Yong-ming3

(1.Aero Engine Academy of China,Beijing 101304,China;2.Northwestern Polytechnical University,Xi’an 710072,China;3.AECC Hunan Prowerplant Research Institute,Zhuzhou 412002,China)

In order to study the influence of initial crack caused by foreign object damage on compressor blade fatigue life,a total parameter-based and geometry independent general method was developed for au⁃tomatically simulating of 3D crack planar propagation on ANSYS platform.The accuracy of this crack mod⁃el was demonstrated by comparison with other analytical or experimental stress intensity factor results avail⁃able in the literature.The influence law of initial crack location,crack size,and crack direction on compres⁃sor blade fatigue life was studied by the model.The results show that the fatigue crack propagation life is longer in trailing edge than in other location and is longer as the short/length axis ratio increases.When the initial crack surface was perpendicular to the direction of maximum principal stress,fatiguecrack propaga⁃tion life is the shortest.

aero-engine;compressor blade;foreign object damage;3D crack;FOD(foreign object damage)tolerance;stress intensity factor;crack propagation

V232.3

:A

:1672-2620(2017)01-0052-06

2016-04-18;

:2016-10-23

牟园伟(1984-),男,河北保定人,高级工程师,博士,主要从事航空发动机零构件强度、寿命及可靠性研究。