通用飞机发动机一体化试验平台的设计与应用

2017-04-12宋江涛

宋江涛

(中国飞行试验研究院,西安710089)

通用飞机发动机一体化试验平台的设计与应用

宋江涛

(中国飞行试验研究院,西安710089)

为测量发动机装机后的推力等性能指标,设计了一个通用飞机发动机一体化试验平台。该平台采用可调式品字布局,能有效兼容不同类型飞机推力测量试验需求。测控系统采用网络式多数据源融合测试结构,可通过多种方式同步测量多台发动机性能数据和推力数据。使用该试验平台对大型运输机发动机的装机推力进行了直接测量,结果表明:试验平台各系统工作良好,测试精度满足飞机推力测量技术要求。

航空发动机;一体化试验平台;可调式推力测量平台;测控系统;装机推力;试验体系

1 引言

推力是航空发动机的一个关键性能指标,对其进行准确测量是发动机测试的一项重要内容。在国内,航空发动机推力性能的确定,主要通过专用的航空发动机台架试验来完成[1]。但受飞机进气系统、排气系统和发动机安装位置等因素的影响,发动机装机推力与发动机台架推力存在差异,特别是对于战斗机,该差异较大。因此,真实准确地评估发动机装机推力十分重要。目前,发动机装机推力通过仿真建模的方法进行计算,通用的建模方法有手册法、燃气发生器法等,但这些方法均需要利用发动机地面标准台、高空试验台等试验数据进行建模,工作量大且不具备通用性[2]。早在20世纪70年代,中国飞行试验研究院就进行了可用于直接测量飞机推力的试验装置的研制,但受当时技术条件影响,该试验装置推力测量范围小、测力精度低,现已无法满足飞机发动机推力测量试验的要求。因此,有必要研制新的飞机发动机一体化试验平台,进行发动机装机后的推力及其他性能测量试验,为飞机和发动机的研制鉴定提供试验数据。

中国飞行试验研究院新研制的飞机发动机一体化试验平台,主要由推力测量平台、测控系统和推力测量系统等组成。测控系统可进行多台发动机的数据采集处理,推力测量系统测量范围大、精度高。该试验平台可进行国内列装和正在研制的战斗类飞机的推力直接测量试验,也能满足大型运输类飞机的推力直接测量试验需求。

2 通用飞机发动机一体化试验平台

通用飞机发动机一体化试验平台的最大特点,是可以进行飞机推力的直接测量。该试验平台主要由推力测量平台、测控系统、推力测量系统、推力校准系统、电气控制系统和监控系统组成。其中,推力测量平台和测控系统是设计的关键。

2.1 总体布局

一体化试验平台的试验对象,主要为安装发动机后的战斗机和运输类飞机。由于不同飞机的主起落架的间距差异较大,因此试验平台采用可调分布式设计。试验平台由三个小推力测量平台组成,整体呈“品”字形布局,见图1。推力测量系统和推力校准系统集成在推力测量平台结构中。当飞机主起落架间距较小时,单独采用后右推力测量平台进行试验,固定飞机主落架,前起落架处于自由状态。当飞机主起落架间距较大时,三个推力测量平台组合进行试验,左、右推力测量平台分别安装左、右主起落架,前推力测量平台放置前起落架,前起落架试验时处于自由状态。左、右推力测量平台之间的间距可根据飞机主起落架间距进行调节。

采用固定飞机起落架的方式将飞机固定在平台上进行试验。对于战斗机,发动机安装在飞机两个起落架之间,其推力测量原理等同于简支梁。对于运输类飞机,发动机试车时产生的推力作用在主起落架固定装置之外,其推力测量原理类似于外悬臂简支梁。因此,固定飞机起落架的方式可适用于各型飞机,且不会影响推力测量。

2.2 推力测量平台结构设计

推力测量平台的测量精度要求优于0.5%。传统的航空发动机台架测力结构简单、测力精度高,且广泛应用于国内外各种航空发动机试车台[3],但其推力测量精度是在较小垂向负载状态下实现的,不能满足较大垂向负载状态下的测试要求。通用飞机发动机一体化试验平台的推力测量平台除测量推力外,还需承载垂向较大的飞机自重。为此,推力测量平台设计时,参考了发动机台架测力结构并进行改进,采用了强刚性、框架式组合结构设计,见图2。推力测量平台采用嵌入式安装方式,三个推力测量平台均安装在地表下的试验地坑内,平台上表面与地表平齐,可方便、安全地使试验机进出试验平台。试验地坑预埋有轨道,推力测量平台通过定架锁紧装置固定在轨道上,动架与飞机主起落架固定,动架与定架之间通过弹簧片连接。推力测量平台需要移动时,可松开定架锁紧装置,通过滚轮装置调节平台位置。进行飞机推力测量试验时,被试飞机安装在动架上,发动机产生推力,安装在弹簧片上的动架产生位移(定架固定在轨道上,为固定端),通过推力传感器进行航向推力测量。

2.3 测控系统设计

2.3.1 总体布局

飞机发动机一体化试验场地较大,试验型号众多,且每次试验的发动机数量不定,参数测量点多且不集中,不可能采用集中式测量控制系统,为此一体化试验台采用了分布式测试系统。试验平台的测控系统采用网络式结构(图3)。整个测控系统由推力测量系统、遥测接收系统、LXI数据采集系统和GPS时钟授时四个子系统组成。四个子系统通过网络通信连接到上位计算机,由上位机进行数据处理、显示和记录存储。

2.3.2 软件设计

软件设计采用“企业体系结构”方法。在该体系结构下,由独立的软件组件实现数据处理、存储和用户接口功能。利用这种方法,可在不改动处理数据的软件组件和支持与用户交互软件组件的情况下,更换数据库引擎[4]。系统软件全部采用模块化设计,留有用户开发接口,扩展性强,可灵活方便地进行系统配置,满足飞机发动机测量试验要求;软件调整可在用户级完成,无需进行底层编辑。整个软件包括系统操作管理、遥测接收系统、数据采集控制、通道校验和配置以及界面编辑等5个功能模块(图4)。软件可根据试验需要,快速完成数据采集设备配置。由于每次试验的发动机型号和数量不同,可根据试验的需要,通过界面编辑模块,快捷完成新的试验界面的编辑工作。

3 应用实例

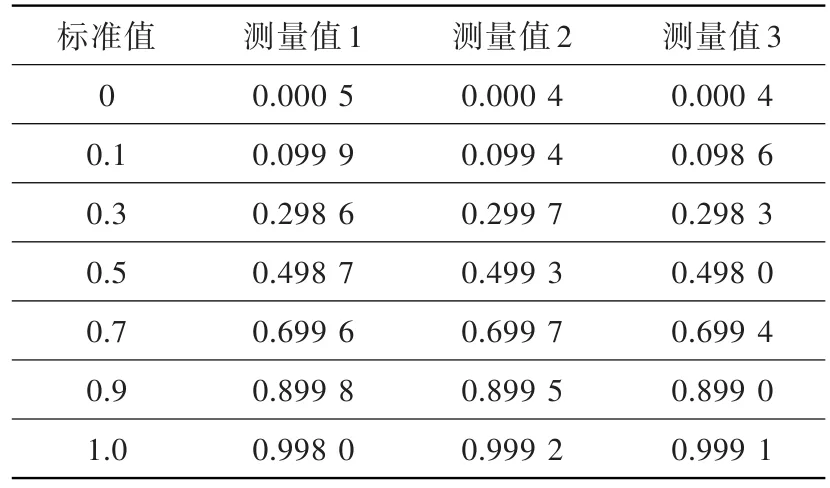

某大型运输类飞机配装有4台以翼吊方式安装的发动机,飞机自重约160 t,在飞机发动机一体化试验平台上进行了单发开车和双发开车推力测量试验。飞机安装在试验平台上后,连接机载测试系统和试验平台测控系统,通过测控系统记录试验时飞机和发动机数据。飞机进行推力测量试验前,首先对试验平台推力测量系统进行校准,建立推力校准曲线,以减小推力测量平台负载后因结构变形等因素对工作传感器的影响[5]。校准过程为:利用推力校准装置对推力测量平台动架进行加载,校准推力测量系统工作传感器。对于该运输机,左、右推力测量平台要同时校准。推力校准曲线建立后,对推力测量平台进行了三次静态加载测量,测量数据见表1。经计算,推力测量系统精度优于0.5%,满足飞机推力测量技术要求。

表1 推力测量平台静态测量数据Table 1 Static measurement data of the thrust measurement platform

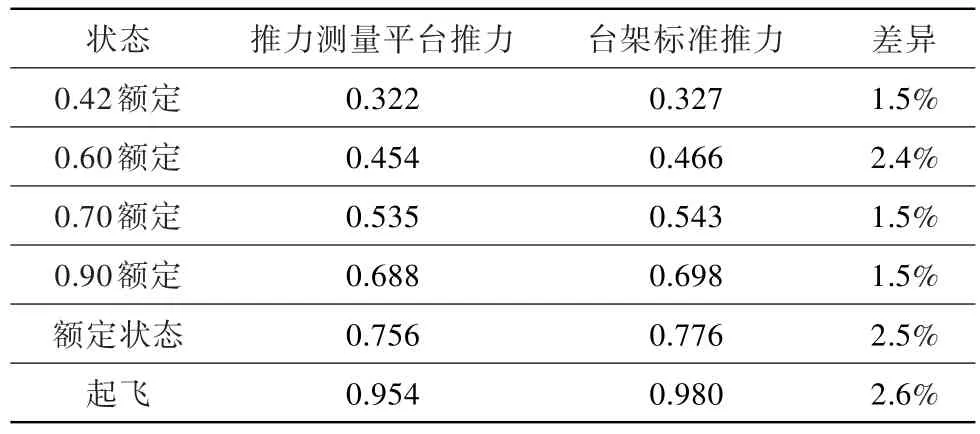

表2 1号发动机装机推力与台架推力数据对比Table 2 Thrust data of the engine equipped on aircraft and test-bed

验证结果表明,该试验平台可进行大型运输类飞机的地面性能试验,飞机进入、离开平台方式及飞机在平台的固定方式合理;测控系统测量的飞机发动机数据和推力数据同步性良好。表2为测量的1号发动机装机推力与其台架推力的对比,表中数据均换算到了标准大气条件下。可看出,发动机装机后,由于工作环境变化,装机推力相对发动机台架推力有1.5%~2.6%的损失。

4 结论

设计了一种用于测量发动机装机性能的通用飞机发动机一体化试验平台。其推力测量平台采用品字形布局、嵌入式安装方式,能有效兼容各型飞机的试验需求和方便飞机进出试验平台。推力测量平台参考成熟的航空发动机台架测力结构,采用强刚性、框架式组合结构的设计方式,有效实现了垂向大负载状态下飞机推力的准确测量。试验平台的测控系统采用网络式结构多数据源融合的方法,可同时进行多个数据源数据测量和接收不同类型传输方式传输的数据。

在飞机发动机一体化试验平台进行的大型运输机推力测量试验结果表明,该试验平台可进行大型运输类飞机推力测量,评估发动机装机后的推力。试验平台后续还将开展配装涡桨发动机的飞机拉力直接测量和舰载机推力直接测量的试验。

[1]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005.

[2]Abernethy R B,Roberts J,Adams G,et al.In-flight thrust determination[R].SAE AIR-1703,1985.

[3]王润明,罗毅.航空发动机推力测量台架动架支撑方式研究[J].燃气涡轮试验与研究,2013,26(1):9—11.

[4]陈震宇.基于数据库的新型航空发动机试验测控系统[J].航空发动机,2011,37(1):36—39.

[5]范静,王光发,荆卓寅,等.涡扇发动机试车台推力测量与校准技术概述[J].计测技术,2012,32(5):1—4.

Design and application of a general integrated aero-engine test platform

SONG Jiang-tao

(China Flight Test Establishment,Xi’an 710089,China)

A general integrated aero-engine test platform was designed to measure installed engine thrust and other performance indicators.The platform presented the adjustable distribution layout,on which differ⁃ent types of installed-on-aircraft engine thrust could be effectively measured.Measurement and control sys⁃tem adopted network multi data source fusion structure,which could simultaneously measure the perfor⁃mance data and thrust data of multiple engines by different ways.And the platform was applied to measure the performance of certain engine for large transport aircraft.The results show that the test platform system works well,and it can be used to measure aircraft thrust directly with acceptable accuracy.

aero-engine;integrated test platform;adjustable thrust measurement platform;measurement and control system;installed engine thrust;test system

V211.72

:A

:1672-2620(2017)01-0025-03

2016-04-13;

:2017-02-13

宋江涛(1978-),男,陕西耀县人,高级工程师,硕士,主要从事航空发动机整机试验技术研究。