航空器活塞杆内筒尺寸修复的镀铬工艺

2017-04-10陈叶青上海大学环境与化学工程学院上海0007上海大学材料科学与工程学院上海0007

熊 俊, 朱 萍, 陈叶青(. 上海大学 环境与化学工程学院, 上海 0007; . 上海大学 材料科学与工程学院, 上海 0007)

航空器活塞杆内筒尺寸修复的镀铬工艺

熊 俊1, 朱 萍1, 陈叶青2

(1. 上海大学 环境与化学工程学院, 上海 200072; 2. 上海大学 材料科学与工程学院, 上海 200072)

对某航空器活塞杆内筒尺寸修复的镀铬工艺进行了研究,对零件特点、工装设计、镀铬工艺优化分析等技术的重点和难点进行了分析及阐述。专门设计了一套用于该型号活塞杆的镀铬修复工装,并且通过电镀铬试验确定了与工装匹配的镀铬工艺参数,然后使用该套工装及工艺参数对活塞杆内筒进行了尺寸修复。结果表明:该工装和镀铬工艺参数匹配良好,不仅修复后的活塞杆内筒尺寸满足要求,而且镀层表面均匀、光滑,可重新用于航空器。

活塞杆;尺寸修复;镀铬;工装;工艺参数

图1 活塞杆示意图Fig.1 Schematic diagram of the piston rod:(a) plane diagram; (b) stereo schematic diagram of the port;(c) overall schematic diagram

某型航空器在试飞过程中发现液压系统存在故障,经分析排查,是由于该系统活塞杆内部镀铬层局部发生了脱落。由于此活塞杆一端孔径非常小,不利于磨削加工,因此无法采用传统加厚镀铬的方式修复铬层,必须进行尺寸镀铬才能既满足修复铬层又达到成品尺寸的要求。笔者主要针对该活塞杆内筒尺寸修复镀铬工艺中的技术重点和难点进行分析及阐述。

1 工装设计

活塞杆工装设计的好坏直接影响镀铬的成功与否。该活塞杆材料为30CrMnSi钢,如图1所示,内置阳极上部粗的部分直径为20 mm,下部细的部分直径为10 mm。该活塞杆一端孔小,工装设计主要考虑以下3个问题:①活塞杆内筒顶端开口小,如图1(b)所示,不利于槽液的流通;②镀液分散能力和覆盖能力均很低,活塞杆内筒镀铬区域长(φ52 mm表面镀硬铬),不利于保证镀层厚度的均匀性;③活塞杆内筒顶端及开口处有焊缝及密封圈处,不能进行涂镀,必须绝缘保护,如图1(c)所示。

图2 工装设计示意图Fig.2 Design schematic diagram of the tool:(a) the upper end; (b) the bottom end

为解决这些问题,专门设计了一套专用工装,如图2所示。采用了直径逐步变大的碗型开口的尼龙衬套,该衬套设计时最大限度地考虑了通孔的直径,在绝缘保护非镀面的同时,最大限度地保证了槽液的流通。而碗型衬套成型后,形成的通孔直径也仅有18 mm。在阳极制作上,考虑到手工锻造成型的铅阳极棒圆柱度及直线度不足,这将造成镀层厚度的不均匀;而且直径较小的铅阳极在电镀时,容易因温度升高而产生变形,导致镀层局部烧焦。因此采用浇铸结合机加工的方法制成具有一定硬度且表面光滑的铅锑合金内置阳极,而后再通过两端衬套固定阳极,这样就避免了因为锻造铅棒表面粗糙、直径不等、铅棒太软容易左右晃动而导致的内筒镀层的不均匀。

2 试验方法及结果

2.1 试验方案

镀铬的电流效率很低,一般只能达到15%~25%[1-2]。这是由于氢的过电位很低,在镀铬过程中,大部分的电流消耗在析出氢气上面[3]。因此,镀铬时所采用的电流密度高,电镀槽的电压也很高。镀铬中,工艺参数对镀层质量的影响很大,尤其是电流密度与温度[4-5]。在低温和高电流密度下,容易导致镀铬层暗灰或烧焦、脆性大、存在树枝状结晶等缺陷;在高温和低电流密度下,容易导致镀铬层硬度低;此外,随着温度的升高,电流效率下降,而在一定温度下,电流密度越高,电流效率也越高。因此在电镀过程中,需选择恰当的工艺参数并使其稳定,来保证镀层的外观及硬度等质量要求。试验中严格控制溶液的温度,使温差范围不超过±2 ℃,而电流密度也应当适中并与温度相配合。

为了得到准确的电镀工艺参数,必须先经过多次试验。先采用与活塞杆零件内径相同、大小相仿的试样进行试验,确定镀铬槽液的温度,再确定电流密度,最后根据成品尺寸要求及镀前尺寸来确定镀铬时间。

2.2 试验过程

2.2.1 温度的选择

根据航空标准HB/Z 5072-1992《电镀铬工艺》的规定,镀硬铬时槽液温度一般控制在50~60 ℃。根据车间多年的生产经验及车间电镀槽槽液的特点,确定选择(58±2) ℃为最佳试验温度。

2.2.2 电流密度及电镀时间的选择

为了选择活塞杆内筒镀铬时合适的电流密度及电镀时间,通过多次试验,获得了槽液电流效率参数。根据航标及工艺要求,镀铬电流密度一般在40~60 A·dm-2。而在镀覆过程中,对于镀液循环不畅的孔内、槽类以及其他复杂件时,操作者可根据具体情况适当降低电流密度来防止镀层粗糙或烧焦,电流密度最低可降至30 A·dm-2。现选择不同电流进行试验,试验温度为57 ℃,所得结果见表1。试样镀覆后,当电流密度为45 A·dm-2,电镀3 h时,镀层表面出现局部粗糙;当电流密度为55 A·dm-2,电镀2 h时也发现镀层粗糙。

表1 镀层厚度与电镀参数的关系Tab.1 Relationship between the coating thickness and the plating parameters

2.3 分析及讨论

根据表1的试验结果及镀层表面状况可以知道:在允许的范围内,当电流密度一定时,镀层厚度与电镀时间成正比;当电镀时间一定时,镀层厚度与电流密度成正比。当电流密度大于45 A·dm-2时,无法得到表面光滑的镀层。

结合生产分析试验数据,总结得出以下结论:①内筒尺寸镀铬时,电流密度宜选择为30~40 A·dm-2,当电流密度过大、电镀时间长时铬层表面会粗糙,当电流密度过小时电镀时间会延长,因此选择电流密度Dk为35 A·dm-2较合适;②镀铬时间、电流密度与铬层厚度的关系可由法拉第定律得知:

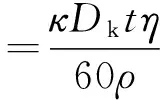

式中:δ为镀层厚度,μm;κ为铬的电化学当量,g·(A·h)-1;Dk为电流密度,A·dm-2;t为电镀时间,min;η为电流效率;ρ为金属铬的密度,g·cm-3。

根据式(1)和试验结果可推出以下经验公式:

t=C·

式中:C为常数,C=1.37。

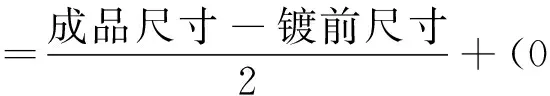

3 活塞杆内筒镀铬

从而得知需要电镀的铬层单面厚度δ≈110μm,根据试验所得的经验公式,可以计算出所需电镀时间t≈4.5h。

4 结论

通过合理的设计以及实际的电镀铬试验,完成了活塞杆内筒镀铬工装设计和电镀铬参数的良好配合,较好地解决了航空器活塞杆内筒尺寸修复镀铬的难题,大大节约了生产成本,也为类似的筒型工件尺寸镀铬提供了参考。

[1] 侯娟玲,闫小军,冯拉俊,等.添加剂对电刷镀铬电流效率的影响[J].铸造技术,2009,30(8):1067-1069.

[2] 何昭民.紧固件表面电镀铬工艺及性能研究[D].沈阳:沈阳工业大学,2016.

[3] 张美.双膜三室镀槽三价铬镀铬研究[D].鞍山:辽宁科技大学,2008.

[4] 安茂忠.电镀理论与技术[M].哈尔滨:哈尔滨工业大学出版社,2004.

[5] 《航空制造工程手册》总编委会.航空制造工程手册:表面处理[M].北京:航空工业出版社,1993.

Resizing Chromium Plating Technology of Inner Cylinders of the Aircraft Piston Rods

XIONG Jun1, ZHU Ping1, CHEN Ye-qing2

(1. School of Environment and Chemical Engineering, Shanghai University, Shanghai 200072, China;2. School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

The technology of resizing chromium plating on the inner cylinders of aircraft piston rods was studied. The key points and difficulties of parts features, tooling design, chromium plating process optimization analysis were analyzed and explained. A set of tool was designed for resizing chromium plating of the piston rods, and the correct chromium plating parameters were confirmed to match the designed tool through the experiment. The inner cylinders of the piston rods were resized through the tool with these parameters. The results show that the designed tool and plating process parameters were well matched, and the size of the inner cylinders of aircraft piston rods could meet the requirement after resizing; the surface of the plating layer was uniform and smooth, and the piston rods could be used for aircrafts again.

piston rod; resizing; chromium plating; tool; technology parameter

2016-05-10

熊 俊(1986-),男,工程师,工程硕士,主要从事化学处理方面的研究,xjsby@126.com。

10.11973/lhjy-wl201703005

TQ153

A

1001-4012(2017)03-0169-03