连续SiC纤维增强Ti-Al系金属间化合物基复合材料的制备和界面行为

2017-04-10蔺春发韩雨蔷果春焕常云鹏姜风春

蔺春发,韩雨蔷,袁 丁,果春焕,常云鹏,姜风春

(哈尔滨工程大学材料科学与化学工程学院,超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨 150001)

连续SiC纤维增强Ti-Al系金属间化合物基复合材料的制备和界面行为

蔺春发,韩雨蔷,袁 丁,果春焕,常云鹏,姜风春

(哈尔滨工程大学材料科学与化学工程学院,超轻材料与表面技术教育部重点实验室,黑龙江 哈尔滨 150001)

姜风春

简要叙述了几种主要的Ti-Al系金属间化合物Ti3Al、TiAl和Al3Ti的发展状况、性能优缺点以及应用。综述了几种增韧金属间化合物的纤维,对比其他纤维的性能发现连续的SiC纤维具有良好的应用前景。概括了两种连续SiC纤维的不同制备方法,即先驱体转化法和物理气相沉积法,两种不同方法分别得到了束丝SiC纤维和单丝SiC(W或C芯)纤维,并对两种纤维的性能进行了概括。对连续SiC纤维增强Ti-Al系金属间化合物基复合材料的制备方法进行了分析,综述了SiC纤维增强Ti-Al系金属间化合物基复合材料制备过程中纤维与基体的界面反应以及界面性能的改善方法;提出了连续SiC纤维增强Ti-Al系金属间化合物基复合材料发展的方向。

连续SiC纤维;钛铝金属间化合物;复合材料;界面反应;界面改性

1 前 言

航空、航天技术的不断发展提高了对结构材料轻质、高强特性的需求,例如发动机功率的不断提高要求高温环境下的结构材料性能越来越高,研发可以在高温下保持良好性能的结构材料成为关键问题[1-3]。近些年来,可以替代发动机上镍基高温合金并可以实现减重达70%,大大提高推重比的Ti基复合材料成为新一代结构材料,Ti基复合材料的性能能够满足600~700 ℃以下发动机部件的要求,然而对于更高的使用温度,由于界面反应加剧和基体性能大幅度下降等问题限制了传统Ti基复合材料的推广应用[4]。在研究更合适的基体材料过程中,人们发现Ti-Al金属间化合物基复合材料比Ti基复合材料有着更优越的高温性能[5-9],使用温度高达750~900 ℃,与Ni基高温合金相近,同时密度远低于Ni基高温合金。因此,低密度、良好的高温强度、良好的耐蚀耐磨等优点使Ti-Al金属间化合物合金成为首选的高推重比航空航天用发动机高温结构部件(压气机盘、叶片等)材料[10-16,17-21]。

Ti-Al二元系中主要存在3种金属间化合物:Ti3Al、TiAl和Al3Ti。Ti-Al金属间化合物综合性能优异,同时也存在一些缺陷[17,18]。Ti3Al具有较高的比熔点、抗氧化性、耐腐蚀。但室温脆性较大、难以加工,而且高温下强度损失严重,目前主要是通过合金化方法改善其性能。如通过添加Nb元素由二元Ti3Al化合物发展而成的Ti2AlNb、Ti-14Al-21Nb等合金提高了其延性、断裂韧性等室温“可用性”以及抗蠕变性能等高温性能,其中采用最佳工艺制备的Ti-14Al-21Nb具有较高室温韧性水平,延伸率达到26%,Ti2AlNb在700 ℃以内都能保持比较高的比强度。Al3Ti的密度最低、比强度最高、高温抗氧化性能最好,但其室温的脆性问题难以解决,目前关于Al3Ti主要开展两方面的研究:一方面Al3Ti颗粒是一种比较有效的颗粒增强体,可以用做复合材料的增强相;另一种是现阶段受到广泛关注的具有优异性能的Ti-Al3Ti层状复合材料[22-29]。TiAl具有低密度、良好的比强度、比模量、抗蠕变、抗氧化性能,并可以通过合金化的方法使室温塑性得以改善[30 - 32]。TiAl基复合材料的研究成为现今航空航天用轻质高温基体材料主要方向之一[12,33,34],甚至在汽车工业中也有较好应用前景。

为了进一步提高金属间化合物合金的高温性能,纤维增强的增强方法受到广泛关注,其中纤维增强复合材料具有优异的纵向性能,是提高Ti-Al金属间化合物强度、刚度,增加韧性的有效方法[35]。目前用于增强金属间化合物的几种纤维主要包括SiC(分为单丝有芯和束丝无芯型)、Al2O3、C、B等陶瓷纤维和W、Mo、TiB2等金属纤维。在这些增强纤维中,难熔金属(W, Mo)[36]等具有较高的密度;单晶Al2O3纤维[37]和TiB2(或TiC)纤维的热膨胀系数与Ti-Al金属间化合物基体较为接近,很有应用前景,但二者目前尚处于研发阶段。SiC纤维性能优异,尤其是C芯的SiC纤维,是现阶段研究较成熟的Ti-Al金属间化合物较为理想的增强体材料;采用先驱体转化法制备的束丝SiC细纤维,如Nicalon纤维,一般不适合于钛铝基复合材料的制备,但也有一些工作对其进行了研究。SiC纤维增强的Ti-Al金属间化合物基复合材料比单一的金属间化合物具有更好的机械性能,如强度、刚度、蠕变抗性和断裂韧性,再结合密度低特性,能满足航空、航天发动机高温结构件的性能要求,是应用前景非常广泛的轻质高温结构材料[12,17,38-41]。

本文主要对连续SiC纤维及连续SiC纤维增强Ti-Al系金属间化合物基复合材料的制备方法进行了归纳总结,并探讨了SiC纤维增强Ti-Al系金属间化合物基复合材料制备过程中纤维与基体界面的反应和界面性能的改善方法。

2 SiC纤维性能及制备技术

SiC纤维具有低密度、高比模量、高比强度、高硬度、高热稳定性以及良好的抗氧化能力和抗蠕变能力等诸多优点[42]。表1[43]给出了几种主要的SiC纤维及性能,可以看出SiC纤维具有较高的抗拉强度和抗拉模量。SiC纤维具有很强的抗高温氧化性,在1000 ℃以下,SiC纤维的力学性能无明显变化,与液相铝接触强度没有降低[44]。目前,国内已经开展了SiC纤维增强Ti、Al、Cu、Mg及TiAl、NiAl等[40,45-48]金属基复合材料的制备,且取得了良好的力学性能。

表1 SiC纤维的种类及主要性能[43]

SiC纤维在增强Ti2AlNb金属间化合物的应用上也受到广泛关注,元素Nb的存在使得Ti2AlNb比Ti3Al原子结合力强[49],具有优异的高温强度,同时具有良好的室温塑性,也是航空发动机的新材料之一[50]。

但仍存在一些问题:Ti-Al金属间化合物的热膨胀系数与SiC纤维差别可以通过中间涂层的方法来改善,从而有效消除残余应力,在一定程度上避免了裂纹的形成[51-53];有研究表明[54],SiC/γ-TiAl复合材料在900 ℃进行了200 h热循环实验中,表现出的抗氧化性能低于γ-TiAl复合材料,主要原因是由于纤维基体界面容易受到氧化,因此,可以通过改善纤维与基体界面来提高其抗氧化性;Joshua Pelleg等[55]在实验发现界面反应程度不适宜甚至有可能造成复合材料的力学性能低于单一的金属间化合物,因此界面反应仍是一个不可忽视的问题。

目前SiC纤维的制备方法有:化学气相沉积法(CVD法)、先驱体转化法、活性炭纤维转化法、挤压法等[44,56]。但最常用的制备方法是化学气相沉积法和先驱体转化法,并按照这两种制备工艺将碳化硅纤维分为两类:

(1)CVD法[57]是在连续的碳芯丝(直径33 μm)或钨芯丝(直径12.6 μm)上沉积碳化硅形成的直径为95~140 μm的单丝碳化硅纤维。

CVD法制备的碳化硅纤维是一种复合纤维。其制法是在管式反应器中采用汞电极直接用直流电或射频加热,将钨丝或碳丝载体加热到1300 ℃左右,通入氢气和氯硅烷气体混合物,在灼热的芯丝表面反应生成碳化硅并沉积在芯丝表面。其结构大致分为4层,内纤维中心向外依次是芯丝、富碳的碳化硅层、碳化硅层和外表面富碳涂层。美国TSM(Textron Special Materials Company)公司采用CVD法生产的SCS系列碳芯SiC纤维,是目前性能最优异的一种,其牌号有SCS-2,SCS-6,SCS-8等,其中的SCS-6应用较多。但由于美国对我国技术封锁,只能购买到少量SCS-6 SiC连续纤维用于科学研究。我国目前有中国航空工业集团公司北京航空材料研究院可以批量生产钨芯SiC纤维。

(2)另一种是采用先驱体转化法制得的直径为10~15 μm的细纤维,一般商品为由500根纤维组成的丝束。

先驱体转化法[58](即有机硅聚合物的溶融纺丝裂解转化法)制备碳化硅纤维的过程是将聚二甲基硅烷转化成可纺性的聚碳硅烷,经熔融纺丝或溶液纺丝制备成先驱丝,用电子束照射等手段与之交联,最后在惰性气氛或真空中高温烧结成碳化硅。日本碳公司生产的直径约为10~15 μm的束状Nicalon SiC纤维,是先驱体转化法制备的性能最优异的一种纤维。国内已有厦门大学和苏州赛力菲公司对该先驱体转化法制备碳化硅纤维技术进行了研究,并取得了一定的进展,可以生产使用。

3 SiC纤维增强Ti-Al金属间化合物的制备技术

SiC纤维增强Ti-Al金属间化合物基复合材料的制备主要采用一般的连续纤维增强钛铝金属间化合物基复合材料制备方法,已有多种成形技术[59,60],主要有物相沉积法、箔叠纤维法、粉末布法、压力铸造法等。这些方法都提供了可行的工艺方法,但纤维分布、纤维损伤及纤维与基体界面反应仍是复合材料制备过程中不容忽视的问题。

3.1 物相沉积法

物相沉积法是连续纤维增强钛铝金属间化合物基复合材料最主要的制备方法,它是通过将基体材料溅射,从而在纤维上涂覆一层均匀的基体,获得先驱丝,再将先驱丝按设计要求排布叠放,然后采用真空热压或热等静压固化成型的一类制备技术[60,61]。物相沉积法可以分为两类:电子束蒸发沉积和溅射沉积(三极管溅射、磁控溅射)。

纤维涂层法,也可称为基体涂层纤维法(Matrix Coated Fiber,MCF)、基体涂覆法[9],是一种物理气相沉积技术制备方法,即利用磁控溅射,通过采用钛靶和铝靶按照一定功率比在SiC纤维表面沉积钛与铝,从而制备Ti-Al复合先驱丝[6,61,62],然后将复合先驱丝在热等静压或真空热压烧结过程中发生原位反应形成钛铝金属间化合物基体,从而制备出SiC纤维增强Ti-Al金属间化合物基复合材料。该工艺的优点是采用Ti, Al廉价金属通过原位合成Ti-Al金属间化合物基体,既节约成本,又缩短工艺流程;通过控制溅射功率和时间参数可以控制涂层中Ti-Al基体的Ti, Al原子比[14]以及涂层厚度,进而控制合成哪种基体相(Al3Ti、TiAl、Ti3Al[63])以及复合材料中SiC纤维的体积分数,而且纤维体积分数最高可达80%;纤维分布均匀,每根纤维被基体包围,纤维间不接触,纤维损伤小;纤维与基体界面反应性小,残余应力小[64]。

另外,有一种基体涂层单带法(Matrix Coated Monotape,MCM),不同于MCF法,是一种通过沉积工艺将基体材料沉积在单层纤维带上,形成单层复合预制带,再多层叠合,进行热压烧结制备复合材料的方法。

3.2 箔叠纤维法(Foil-Fiber-Foil,FFF)

该法的工艺过程是将Ti-Al金属间化合物基体材料的箔材与SiC纤维交替层叠起来,最后在低于基体材料熔点的温度下真空热压烧结或热等静压以固结成型[65]。该工艺优点是基体材料完全致密,但由于Ti-Al金属间化合物基体具有本征脆性、韧性差、轧制过程复杂、困难且昂贵,另外由于Ti-Al金属间化合物的变形能力差,不易与纤维紧密结合,不得不延长致密化时间或者提高致密化温度,纤维与基体反应加剧,导致纤维性能受损,增强效果下降,而且纤维分布不均匀,纤维体积分数难以控制[60]。

目前,一些学者在实验研究时采取了以“Ti箔-SiC纤维-Al箔”(如图1所示[66])或者“Ti箔-SiCf/Al预制带”为组合进行热压烧结或热等静压,从而制备SiC纤维增强Ti-Al金属间化合物基层状复合材料,设计烧结温度等反应条件,可以制备出纤维增强不同基体的复合材料,如SiC/TiAl、SiC/Ti3Al[67]、SiC/Al3Ti复合材料。Ti箔、Al箔的轧制相对于金属间化合物容易许多,但纤维与基体的界面反应仍不可避免。

作者所在团队采用箔叠纤维法制备了SiC连续纤维增强的Ti/Al3Ti层状复合材料,并进行了微观表征和力学性能测试,得到了一些相应的实验数据。对比于加入纤维前的层状复合材料,加入纤维在韧性,强度方面有了一些改善,但仍需要进一步研究改善界面情况,结合致密度等实际问题,这种材料有望在较多领域得到应用。

3.3 粉末布法

该工艺是将粉末布和纤维毡片交替叠合,在真空中热压成密实复合材料的一种制备方法[68,69]。其中粉末布是将基体粉末渗入有机粘结剂和润滑剂中混合,借助润滑剂作用形成浆料、稠料,然后辊压成布状薄片,最终压实成型的复合材料;纤维毡则是把连续的增强纤维绕在卷筒上并涂上易散失的粘结剂制得。该方法的优点是克服了箔叠纤维法制备复合材料时Ti-Al金属间化合物基体韧性差、难以轧制成箔的问题,基体粉末易获得,适用范围广;纤维的体积分数也容易控制。缺点是存在粘结剂污染,而且复合材料固结时纤维间隙难以控制等问题。

3.4 压力铸造法

该法的工艺过程是分别将处于陶瓷铸模中的纤维预制件和真空坩埚中熔化状态的基体材料同时加热到预定温度,然后把熔化的基体材料倒入装有纤维预制件的铸模中,并通过通入高压氩气的方法,迫使液体金属渗入到纤维间隙里,从而铸造成密实的复合材料[70]。该方法优点是可以制造近净成型的零部件,工艺简单,生产效率高。缺点是钛铝金属间化合物基体熔点高达1300~1700 ℃,其熔炼对设备的要求很高,同时高温下的活性金属钛容易受到来自坩埚和铸模的污染,影响Ti-Al金属间化合物基复合材料的性能。

图1 箔叠纤维法制备纤维增强复合材料:(a)原材料叠层布置示意图,(b)原材料叠层装模后的截面图,(c)真空热压烧结炉烧结原理图[66]Fig.1 Schematic diagram of the stacked arrangement of the raw material (a), cross section of the stacked raw materia in die (b), and sintering system diagram of vacuum hot pressing sintering furnace (c) of fiber reinforced composites prepared by the FFF[66]

4 SiC纤维与基体的界面行为研究

SiC纤维增强Ti-Al金属间化合物基复合材料在制备或者高温服役过程中,SiC纤维与Ti-Al基体之间界面会发生化学反应,界面结合方式主要冶金结合,形成一个由纤维与基体化学反应产物组成的界面层。SiC/Ti-Al界面反应层的特征(相结构、结合力和厚度等因素)是影响SiC纤维增强Ti-Al金属间化合物基复合材料性能的重要因素。这种界面反应会造成SiC纤维的损伤,同时在界面处生成脆性相,这些脆性相成为裂纹源并使界面的稳定性降低,降低了材料的性能[17,71]。因此研究界面反应机制、探求控制界面反应、优化界面结构的方法具有重要意义。目前,主要有3种有效途径:涂层改性纤维表面、合金化改性基体以及优化制备工艺并控制反应参数。

4.1 SiC/Ti-Al界面反应

目前,SiC/Ti-Al复合材料的研究主要集中在SiC/TiAl、SiC/Ti3Al方面,对于SiC/Ti3Al的研究主要是一些由二元金属间化物Ti3Al通过合金化改制的Ti3Al-Nb合金,如Ti2AlNb(Ti-23A1-25Nb)等,对SiC纤维增强Al3Ti金属间化合物研究的相关报道很少。

汤志鸣等[72]的研究结果表明:SiC/TiAl界面固相反应层主要由TiC、Ti5Si3Cx及Ti(Al, Si)2构成;而SiC纤维与Ti3Al基体的界面产物,主要包含了TiC、Ti5Si3Cx及Ti2Al。张迪等[22]的研究结果表明:SiC/基体界面反应层的主要反应产物是Ti, Si和C的化合物,其中Al含量很低。富Ti的Ti3Al与SiC的界面反应层厚度大于富Al的Al3Ti与SiC的界面反应层厚度,界面反应产物可能是TiC、Ti5Si3Cx、Al4C3Six、Ti3AlC、Ti2AlC等化合物。吕祥鸿[40]对SiC/Ti2AlNb和SiC/super α2(Ti-25A1-10Nb-3V-1Mo)的纤维基体界面反应产物进行了测定,实验结果为TiC、Ti5Si3、Ti3SiC2和Ti3AlC。

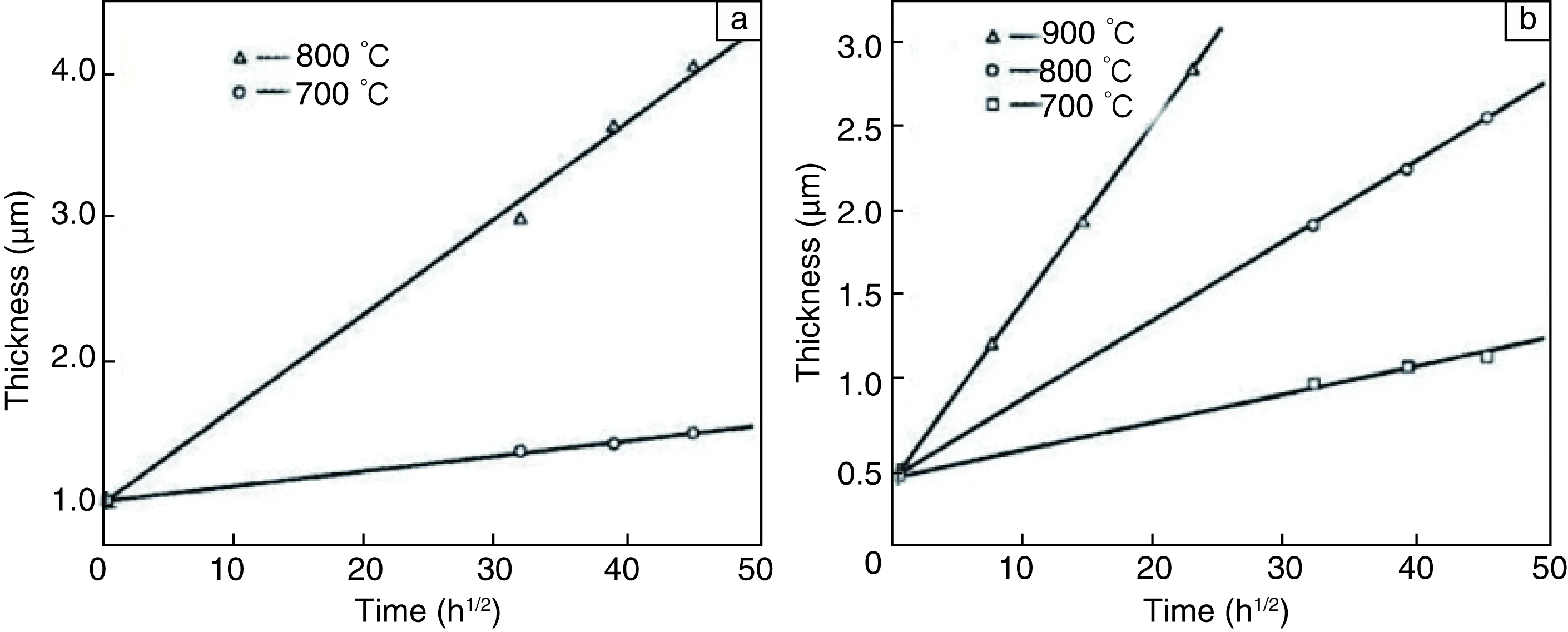

吕祥鸿[40]和Yang J M[73]等通过实验研究得到了界面反应动力学曲线,在确定的温度下,界面反应区的厚度与时间的平方根成线性关系。界面反应层厚度变化遵循抛物线长大规律,扩散是控制反应的主要因素。前者得到,在700~900 ℃条件下,反应速度常熟数(K)服从Arrhenius关系见式(1):

K=K0exp(-Qk/2RT)

(1)

式中k0是指前因子,与扩散系数有关,Qk是界面反应激活能,R是气体常数,T是温度;后者得到,在800~950 ℃范围内,反应速度常数(K)服从Arrhenius关系,见式(2):

K=K0exp(-Qk/RT)

(2)

式中Q为界面反应的有效激活能,K0为比例常数,R为气体常数,T为绝对温度。对比不同温度下的界面反应区厚度与时间的关系曲线,如图2,可以看出反应温度越高,界面反应层厚度增长的越快,并且温度对于界面反应层厚度增长的作用大于反应时间的作用,即温度对界面反应影响大于时间;对比SiC/Ti2AlNb和SiC/Ti-25Al-10Nb-3V-1Mo界面反应动力学曲线还能看出,相同反应时间下,SiC/Ti2AlNb的界面反应层薄于SiC/Ti-25Al-10Nb-3V-1Mo的界面反应层,主要是SiC/Ti2AlNb中Nb元素含量高,并扩散至界面反应区,降低了扩散系数,提高了反应激活能,使得SiC/Ti2AlNb界面稳定性和化学相容性升高,抑制界面反应。另外,与Ti3Al相比,Ti2AlNb中Ti的活度较小,预示着SCS-6SiC/Ti2AlNb复合材料的界面反应比SiC/Ti3Al的界面反应轻,对各种可能发生的界面反应的Gibbs函数变值进行计算,同样说明了这一点[49]。目前有一些通过调整Nb和Al含量的方法改善纤维与基体的界面相容性。

在SiC/TiAl复合材料抗氧化性能研究中,Keizo Hashimoto等[54]对SiC/TiAl和γ-TiAl进行了循环氧化实验,通过对比增重,确定氧化情况,发现SiC/TiAl增重较多,如图3,抗氧化性能弱于γ-TiAl,经研究证明了主要是纤维基体界面是氧扩散的快速路径,而且SiC纤维首先被氧化,在纤维周围形成氧化物层。采取热障涂层是提高界面抗氧化性能的有效措施。

图2 界面反应动力学曲线:(a) SCS-6 SiC/Ti-25Al-10Nb-3V-1Mo,(b) SCS-6 SiC/Ti2AlNb[40]Fig.2 Interfacial reaction kinetics curves of SCS-6 SiC/Ti-25Al-10Nb-3V-1Mo(a) and SCS-6 SiC/Ti2AlNb(b)[40]

图3 SiC/γ-TiAl和γ-TiAl在900 ℃温度下氧化行为动力学曲线[54]Fig.3 Oxidation kinetics curves of SiC/γ-TiAl and γ-TiAl at 900 ℃[54]

4.2 SiC/Ti-Al界面优化

4.2.1 纤维表面涂层

在SiC/Ti-Al复合材料制备过程中,由于温度一般较高,基体与SiC纤维容易发生界面反应;而且SiC纤维与基体间热膨胀系数的差异会导致热残余应力的产生。纤维表面涂层改性可很好地解决这类问题。涂层可以阻止纤维与基体的直接反应,保护纤维免受反应损伤;同时,涂层是介于纤维与基体之间的缓冲层,可减少基体与纤维热膨胀系数的不匹配性,降低热残余应力造成界面开裂,从而一定程度上保护了复合材料的性能。Suzuki T等研究了以下几种涂层对界面反应的影响:碳、氮化硼、钼、钨涂层均匀包覆纤维表面,抑制SiC纤维和TiAl之间的界面反应。C涂层对界面改性作用高达1100 K,在高于1200 K的温度下,W是提高界面稳定性效果最佳的涂层材料。

4.2.2 基体合金化

如SiC/Ti2AlNb复合材料,就是通过添加合金元素,在改善Ti3Al基体本身性能的同时,也改变基体与SiC纤维间的化学相容性,提高反应激活能,降低二者的反应倾向,从而保护纤维。

4.2.3优选制备工艺方法

运用合适的制备方法和工艺参数是控制纤维与基体反应的有效措施。在满足纤维与基体结合良好,复合材料致密条件下,降低制备温度、缩短高温区间的保温时间,从而降低界面反应倾向与反应程度,减少对纤维的反应损伤。如磁控溅射法制备预制体再进行热等静压的方法与传统的箔叠纤维烧结方法相比而言,其界面反应程度较低。

5 结 语

本文对目前连续SiC纤维增强Ti-Al系金属间化合物基复合材料的研究作了总结,这类复合材料具有密度小、比强度高、比模量高、抗氧化性能较好、耐蚀性好等优点。解决界面反应问题方面和优化制备工艺对促进航空航天用高温结构材料的研发具有重大的现实意义,主要可以从以下方面进行进一步研究:

尽管国内已经能够生产各种性能比较优异的束状、W芯SiC纤维,但与美国、日本等国家生产的高性能纤维还有一定的差距,应当加强对纤维制备方面的研究和投入。

SiC纤维增强复合材料的界面问题仍是研究的重中之重,纤维表面处理技术、界面微观结构分析和界面力学行为研究可以综合起来考虑;另外纤维的均匀性铺放以及复合材料的生产制备技术也有待进一步改善。

References

[1] Fu Hengzhi (傅恒志).JournalofAeronauticalMaterials(航空材料学报) [J],1998,18 (4):52-61.

[2] Tang Jianmao (唐见茂). SpacecraftEnvironmentEngineering(航天器环境工程) [J],2013,30 (4):352-359.

[3] Li Ailan (李爱兰),Zeng Xierong (曾燮榕),Cao Lamei (曹腊梅),etal.MaterialsReview(材料导报) [J],2003,17 (2):26-28.

[4] Zhang Wei (张 伟).ThesisforDoctorate(博士论文) [D]. Xi’an:Northwestern Polytechnical University,2014:1

[5] Cao Yang (曹 阳),Li Guojun (李国军).MaterialsReview(材料导报) [J],1994,4:14-18.

[6] Subramanian P R,Krishnamurthy S,Keller S T,etal.MaterialsScienceandEngineeringA[J],1998,244:1-10.

[7] Yuan Meini (原梅妮),Yang Yanqing (杨延清),Ma Zhijun (马志军),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程) [J],2007,36 (6):1115-1118.

[8] Lhymn C,Tempelmeyer K E,Davis P K.Composites[J],1985,16 (2): 127-136.

[9] Dai Zhiqiang (戴志强),Yang Yanqing (杨延清),Zhang Wei (张伟),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程) [J],2012,41 (5):790-794.

[10]Feillardt P.ActaMaterialia[J],1996,44 (2):643-656.

[11]Li Zhiqiang (李志强),Han Jiecai (韩杰才),He Xiaodong (赫晓东),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程) [J],2002,31 (1):4-7.

[12]Sarala Djanarthany,Jean-Claude Viala,Jean Bouix.MaterialsScienceandEngineering[J],2001,300 (A):211-218.

[13]Yang Yanqing (杨延清),Zhu Yan (朱 燕),Chen Yan (陈彦),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程) [J],2002,31 (3):201-204.

[14]Qu Haitao (曲海涛),Ren Xueping (任学平),Hou Hongliang (侯红亮),etal.RaremetalmaterialsandEngineering(稀有金属材料与工程) [J], 2014,43 (2):351-355.

[15]Clemens H,Kestler H.AdvancedEngineeringMaterials[J],2000,2 (9):551-570.

[16]Yamaguchi M,Inui H,Ito K.ActaMaterialia[J],2000,48:307-322.

[17]Zhang Di (张 迪),Sun Yanbo (孙彦波),Zhao Yeqing (赵业青),etal.RareMetals(稀有金属) [J],2011,30:524-528.

[18]Hiroshi Fukutomi,Mizuki Nakamura,Tetsuya Suzuki,etal.MaterialsTransaction[J],2000,41 (9):1244-1246.

[19]Hiroshi Fukutomi,Masayasu,Mizuki Nakamura,etal.MaterialsTransaction[J],1999,40 (7):654-658.

[20]Lee T W,Lee C H.JournalofMaterialsScienceLetters[J],1998,17:1367-1370.

[21]Fu E K Y,Rawlings R D,Mcshane H B.JournalofMaterialsScience[J],2001,36:5537-5542.

[22]Sun Yanbo (孙彦波),Chen Jing (陈 婧),Ma Fengmei (马凤梅),etal.MaterialsCharacterization[J],2015,102:165-172.

[23]Peng L M,Li H,Wang J H.MaterialsScienceandEngineeringA[J],2005,406:309-318.

[24]Cheng Yujie (程玉洁),Guo Chunhuan (果春焕),Zhou Peijun (周培俊),etal.MaterialsChina(中国材料进展) [J],2015,34 (4):317-325.

[25]Cao Yang (曹 阳),Zhu Shifan (朱世范),Guo Chunhuan (果春焕),etal.OrdnanceMaterialsSienceandEngineering(兵器材料科学与工程) [J], 2014,37 (6):122-128.

[26]Chang Yunpeng (常云鹏),Ha Jinfen (哈金奋),Jiang Fengchun (姜风春). 金属间化合物基层状复合材料Ti-Al3Ti 制备及其力学行为[C]. 17thNationalConferenceonCompositeMaterials(第17届全国复合材料学术会议论文集). Beijing:Materials China,2012:950-954.

[27]Cao Yang (曹 阳),Guo Chunhuan (果春焕),Zhu Shifan (朱世范),etal.MaterialsScienceandEngineeringA[J],2015,637:235-242.

[28]Li Tiezheng (李铁铮),Jiang Fengchun (姜风春),Olevsky E A,etal.MaterialsScienceandEngineeringA[J],2007,443:1-15.

[29]Price R D,Jiang Fengchun,Kulin R M,etal.MaterialsScienceandEngineeringA[J],2011,528:3134-3146.

[30]Peng Chaoqun (彭超群),Huang Boyun (黄伯云),He Yuehui (贺跃辉).PowderMetallurgyTechnology(粉末冶金技术) [J],2001,19(5):297-302.

[31]Wu X.Intermetallics[J],2006,14:1114-1122.

[32]Appel F,Oehring M,Wagner R.Intermetallics[J],2000,8:1283-1312.

[33]Edward A L.Intermetallics[J],2000,8:1339-1345.

[34]Dimiduk D M.MaterialsScienceandEngineeringA[J],1999,263:281-288.

[35]Yang Guanjun (杨冠军),Zhang Taixian (张太贤),Deng Ju (邓 炬),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程) [J],1992,21(4):1-13.

[36]Zhou Y,Wang Q,Han X L,etal.CompositesScienceandTechnology[J], 2013,83:72-78.

[37]Mackin T J,Yang J Y,Warren P D.JournaloftheAmericanCeramicSociety[J],1992,75:3358-3362.

[38]Xun Y W,Tan M J,Zhou J T.JournalofMaterialsProcessingTechnology[J],2000,102,215-220.

[39]Fromentin J F,Debray K,Petitcorps Y Le,etal. CompositesScienceandTechnology[J],1996,56:767-775.

[40]Lv Xianghong (吕祥鸿),Yang Yanqing (杨延清),Ma Zhijun (马志军) ,etal.TransNonferrousMetSocChina(中国有色金属学报)[J],2006,16:77-83.

[41]Guo Z X,Derby B.ProgressinMaterialsScience[J],1995,39:411-495.

[42]Yu Yixi(余煜玺),Cao Feng(曹 峰),Li Xiaodong(李效东).ActaMaterialCompositeSinica(复合材料学报)[J],2004,21 (5):79-82.

[43]Lin Haitao (林海涛).ThesisforDoctorate(博士论文) [D]. Changchun:Northeastern University,2007.

[44]Feng Chunxiang(冯春祥),Xue Jingen(薛金根),Song Yongcai(宋永才).Hi-TechFiberandApplication(高科技纤维与应用) [J],2003,28 (1):15-19.

[45]Fu Y C,Shi N L,Zhang D Z,etal.MaterialsScienceandEngineeringA[J],2006,426:278-282.

[46]Yongning Liu,Wei Kang,Jiawen He,etal.MaterialsScienceandEngineeringA[J],2003,343:243-250.

[47]Brendel A,Popescua C,Schurmannb H,etal.SurfaceandCoatingsTechnology[J],2005,200:161-164.

[48]Long S,Flower H M.CompositesPartA[J],1996,27 (A):703-708.

[49]Zhu Yan (朱 艳),Yang Yanqing (杨延清),Ma Zhijun (马志军),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程) [J],2002,31 (6):410-414.

[50]Yang Y Q,Dudek H J,Kumpfert J,etal.ScriptaMater[J],2001,44:2531-2536.

[51]Chen Yingchao (陈超英).AerospaceMaterialsandTechnology(宇航材料工艺) [J],1995,25 (2):56-61.

[52]Yu Jiakang (于家康).RareMetalMaterialsandEngineering(稀有金属材料与工程) [J],1996,25 (6):14-18.

[53]Leuch R,Dudek H J,Weber K.JournalofMaterialsScienceLetters[J], 1996,15:1315-1318.

[54]Keizo Hashimoto,Yoko Fujino,Tomoyuki Kuramata.SolidStatePhenomena[J],2007,127:109-114.

[55]Joshua Pelleg,Sofer S,Alkoby M,etal.MaterialsScienceandEngineeringA[J],1995,203:305-313.

[56]Ma Xiaomin (马小民),Feng Chunxiang (冯春祥),He Lijun (何立军),etal.AeronauticalManufacturingTechnology(航空制造技术) [J],2014,6:104-108.

[57]Liu Cuixia (刘翠霞),Yang Yanqing (杨延清),Xu Ting (徐 婷),etal.MaterialsReview(材料导报) [J],2006,20 (8):35-37.

[58]Yang Daxiang (杨大祥),Song Yongcai (宋永才).OrdnanceMaterialScienceandEngineering(兵器材料科学与工程) [J],2007,30 (6):64-69.

[59]Peng H X.JMaterSciTechnol[J], 2005,21 (5): 647-651.

[60]Yang R,Shi N L,Wang Y M,etal.TitaniumIndustryProgress[J],2005, 22 (5):32-36.

[61]Miriam Wood,Malcolm Ward-Close.MaterialsScienceandEngineeringA[J],1995,192:590-596.

[62]Leucht R,Dudek H J.MaterialsScienceandEngineeringA[J],1994,188:201.

[63]Qu Haitao (曲海涛),Hou Hongliang (侯红亮),Zhao Bing (赵 冰),etal.RareMetals(稀有金属) [J],2015,39 (7):594-598.

[64]Brindley P K,Draper S L,Eldridge J I,etal.MetallurgicalTransactionsA[J],1992,23 (A):2527-2540.

[65]Yang Yanqing (杨延清),Wen Qiong (文 琼),Ma Zhijun (马志军),etal.RareMetalsLetters(稀有金属快报) [J],2004,23 (7):22-25.

[66]Beijing University of Aeronautics and Astronautics (北京航空航天大学):China,103879065.A [P]. 2014-06-25.

[67]Zhao Bing (赵 冰),Hou Hongliang (侯红亮),Li Zhiqiang (李志强),etal.AeronauticalManufacturingTechnology(航空制造技术) [J],2015,3:78-81.

[68]Sanguinetti Ferreira R A,Arvieu C, Guillaume B,etal.Composites:PartA[J],006,37:1831-1836.

[69]Sanguinetti Ferreira R A, Arvieu C,Quenisset J M.ScriptaMaterialia[J],2005,53:329-333.

[70]Nourbakhsh S,Liang F L,Margolin H.MetallurgicalTransactionsA[J],1990,21 (A):213-219.

[71]Yang Y Q,Dudek H J,Kumpfert J.MaterialsScienceandEngineeringA[J],1998,246:213-220.

[72]Tangzhiming (汤志鸣).DissertationforMaster(硕士论文) [D]. Hefei:Hefei University of Technology,2007.

[73]Yang J M,Jeng S M.TheJournalofTheMinerals,Metals&MaterialsSociety[J],1989,41(11):56-59.

(编辑 盖少飞)

Preparation and Interfacial Behavior of Continuous SiC Fiber Reinforced Ti-Al Intermetallic Matrix Composites

LIN Chunfa, HAN Yuqiang, YUAN Ding, GUO Chunhuan, CHANG Yunpeng, JIANG Fengchun

(Key Laboratory of Superlight Materials and Surface Technology, Ministry of Education, College of Materials Science and Chemical Engineering, Harbin Engineering University, Harbin 150001, China)

In this paper, the development, the advantages and disadvantages of performance and application of several main Ti-Al intermetallic compounds, including Ti3Al, TiAl and Al3Ti, are briefly described. Several fiber reinforcements are summarized, and compared with other fibers, the performance of continuous SiC fiber makes it have good application prospect. Preparation methods of two kinds of continuous SiC fibers are summarized, containing precursor conversion method and physical vapor deposition method. The properties of bundle SiC fiber and monofilament wire SiC (W or C core) fiber are reviewed. Preparation methods of SiC fiber reinforced Ti-Al intermetallic matrix composites are also summarized. This paper also deals with the interfacial reaction between the fiber and the matrix of SiC fiber reinforced Ti-Al intermetallic matrix composites and modification processing of the interface property. The direction of the development of continues SiC fiber reinforced Ti-Al intermetallic matrix composites is also pointed out in this review.

continuous SiC fiber; composites; titanium aluminide; interfacial reaction; interfacial modification

2015-12-19

国防基础科研项目(GK1100200004)

蔺春发,男,1989年生,博士研究生

姜风春,男,1963年生,教授,博士生导师, Email:fengchunjiang@hrbeu.edu.cn

10.7502/j.issn.1674-3962.2017.03.09

TB331

A

1674-3962(2017)03-0219-07