三维X射线衍射技术在金属材料研究中的应用

2017-04-10张玉彬范国华

张玉彬,范国华

(1.丹麦技术大学风能系,丹麦 罗斯基勒 4000)(2.哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

特约专栏

三维X射线衍射技术在金属材料研究中的应用

张玉彬1,范国华2

(1.丹麦技术大学风能系,丹麦 罗斯基勒 4000)(2.哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

三维X射线衍射技术(3DXRD)是一种新兴的、先进的材料表征技术。该技术应用高能同步辐射X射线,可以表征块体材料的三维晶体结构和应力状态。同时测量是无损的,因此可以应用这一技术跟踪材料内部的微观组织随时间的演化(也就是四维的结构表征)。高强度同步辐射X射线还保证了能够对材料内部微米级结构的衍射信息进行快速、准确地测量。这一技术最早由前丹麦国家实验室材料研究部以及欧洲同步辐射研究中心(ESRF)共同研究开发。几年之后,美国橡树岭国家实验室和美国先进光子源(APS)研究开发了另外一类3DXRD技术。目前已经可以在几个大型的同步辐射中心应用3DXRD技术,例如ESRF、APS和日本的Spring-8。综述了3DXRD技术的由来、基本原理、技术指标,以及该技术在金属材料研究中的几个应用实例。最后简要介绍该技术的最新研究进展,并对其未来在材料科学研究中的应用前景进行了展望。

三维X射线衍射技术;晶体结构;微观组织;塑性形变;再结晶形核及长大;晶粒长大;局部应力/应变分析

1 前 言

绝大部分应用材料及其微观组织结构都是三维的。近年来,材料研究科学家逐渐认识到了材料三维表征的重要性。为了能够更好地优化材料的性能和延长材料的使用寿命,对跟踪材料三维组织结构在加工及服役过程中的演化的需求也越来越明显。这需要能够对材料三维微观组织进行快速的无损测量。在这一背景下,三维X射线衍射技术(3DXRD)应运而生[1]。

大型同步辐射装置的建立为这一技术的研发提供了必要的基础。高能同步辐射 X射线(50~100 keV)可以无损地穿透毫米级(钢等重金属)甚至厘米级(铝等轻金属)的块体材料。高强度的同步辐射X射线可以使得从材料内部微米尺度体积发出的衍射信息能够被快速(秒级)准确地测量。保证这一技术的空间分辨率可以达到微米级别。同时无损测量的特点使得原位跟踪组织结构演化成为可能。这是任何其它有损测量三维表征技术无法达到的[2,3],使得3DXRD技术在材料科学研究中有着不可替代的优势。

最早的关于3DXRD技术基本理念的文章发表于1995年[4]。来自丹麦前Risø国家实验室的Dorte Juul Jensen教授和Henning Friis Poulsen教授是这一技术的两位先驱。这一技术最早在德国汉堡HASYLAB不同线站上实现。第一个固定的3DXRD实验装置后来在法国格勒诺贝尔欧洲同步辐射研究中心(European Synchrotron Radiation Facility, ESRF)的ID11线站上建立。最近几年,实验设备得到了进一步的完善和发展,特别是在目前主要应用的第三工作站内[5]。现在3DXRD技术装置已经成为ID11线站的永久装置,在线站科研人员的帮助下,可供任何潜在的用户申请使用。

其它几个大型同步辐射中心也陆续安装了这一研究装置,例如美国先进光子源(Advanced Photon Source, APS)1-ID线站[6]和日本Spring-8 BL20XU线站。德国汉堡电子加速器(DESY)P07线站也安装了3DXRD技术的实验装置,并将于2017年向用户开放。

2 技术原理

3DXRD技术又称高能X射线衍射技术(High-Energy X-Ray Diffraction Microscopy,HEDM)[7]。该技术采用单色高能同步辐射硬X射线。应用断层扫描(Tomography)方式采集实验数据,并根据采集到的晶体衍射信息重构样品内的三维晶粒信息。在最佳的情况下,样品内几百到几千个晶粒的晶体学取向、位置、形貌以及弹性应变可以同时获得[8]。并且还可以通过原位研究跟踪这些信息在形变或热处理过程中的演变。

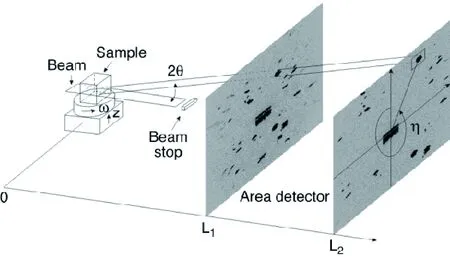

实验装置简图如图1所示。样品固定在可以沿着x,y,z方向进行高精度平移的样品台上。同时样品台还可绕着z轴进行360°旋转。二维平面CCD相机用来接收从样品中不同晶粒产生的衍射信息。CCD相机也可以沿着x,y,z三个方向进行平移。目前应用的CCD相机的像素分辨率在1.5~50 μm之间。 高像素分辨率的CCD相机(小像素尺寸 )主要用于采集近场衍射信息,从而得到高分辨率的晶粒形貌信息。而低像素分辨率相机(大像素尺寸)一般用于采集远场衍射信息,用于对晶体取向和弹性应变的分析。在原位研究中,拉伸台或炉子和样品同时固定在可旋转样品台上[1]。

图1 3DXRD技术装置示意图[1]Fig.1 3DXRD set-up used at ID11, ESRF. The angles 2θ, ω and η are defined in the figure [1]

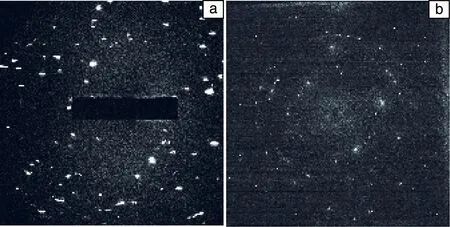

入射的单色光通常由会聚镜和狭缝限制在一定的区域内。一般为层状(5 μm厚)或平面(0.3~1 mm2)光照射在样品上。样品在被入射光照射的区域内,所有满足布拉格衍射条件的晶粒都会发生衍射(如图2)。同一晶粒的不同晶面产生的衍射斑可以在样品绕着竖直轴(z轴,与入射光垂直)旋转过程中逐一的投影在CCD相机上[1,8]。

该技术的一个主要难点是如何在成千上万的衍射斑点中(如图2)确定哪些是来自于同一个晶粒的。开始阶段主要采用光线追踪的办法。在同一旋转角度下,在不同的位置采集衍射花样(例如图1所示的L1,L2位置)。连接同一个晶粒在不同相机位置上的衍射斑,即可推知晶粒在样品中的位置。目前这一工作已经完全由计算机程序完成,而且不再采用光线跟踪方法。主要采用计算机拟合方法对单一相机位置得到的衍射数据进行拟合,从而确定相机的位置、倾斜角等。再采用计算机程序如ImageD11[9]或者GrainSpotter[10]搜索和标定晶粒晶体学取向。应用FitAllB程序可以对已标定晶粒的弹性应变张量进行分析[11]。对于三维晶粒重构的数据,还需要进一步应用GrainSweeper[12]或Monte Carlo优化软件[13]等进行分析。

图2 某一旋转角度ω下, CCD相机在不同位置得到的原始衍射斑数据。样品为多晶Al1050、平均晶粒尺寸70 μm,X射线能量55 keV。(a)由高像素分辨率相机(像素尺寸1.5 μm)在离样品7 mm位置获得(近场相),(b)由低像素分辨率相机(像素尺寸50 μm)在190 mm位置获得(远场相)[8]Fig.2 Example of raw images acquired with the 3D detector at a specific rotation angle, ω. The sample is an annealed Al1050 polycrystalline with grains of average size 70 μm. The X-ray energy was 55 keV. (a) Near-field image at a distance of 7 mm from the sample, and (b) far-field image at a distance of 190 mm [8]

3DXRD技术主要有两种标准操作模式。在同一实验中,通常要采用不同的操作模式来优化时间、空间和角分辨率[8,14]。

(1)远场晶粒中心标定模式。这一模式主要应用远场相机来快速对晶粒尺度的信息进行分析。可以得到晶粒的重心位置、体积、取向以及平均应变张量等信息。一般采用平面光,可以同时对相对较大的体积内的所有晶粒进行快速分析。这种模式的角分辨率较高,可以达到0.1°甚至更低。时间分辨率可以达到几分钟,可以用来进行真正的原位分析研究。

(2)近场三维重构模式。这一模式需要结合近场相机来采集晶粒形貌信息。重构结果可以得到晶粒的三维形貌,确定晶界的位置。这种模式一般采用片层光,首先对片层照射的二维平面内的晶粒进行重构。然后通过扫描多个片层,叠加得到三维的晶粒形貌。因此这一模式相对较慢。但是可以得到较高的空间分辨率(1~5 μm)。由于测量时间需要几个小时,因此通常需要进行准原位研究来跟踪材料组织结构演化。

对于第二种模式,也可由3DXRD技术的衍生技术:衍射衬度断层扫描技术(Diffraction Contrast Tomography)或拓扑断层扫描技术(Topo-Tomography)来实现。拓扑断层扫描技术通常聚焦在单个晶粒上,因此可以提高空间分辨率(1 μm)和时间分辨率(< 0.5 h)。关于这两项技术的详细信息可以参考文献[15-17]。

APS 34-ID-E线站还存在另外一种基于X射线衍射方法来解析样品三维结构的技术,白光微衍射技术,又称差分光阑X射线衍射技术(Differential Aperture X-Ray Laue Diffraction Microscopy, DAXM)[18]。该技术与上述的3DXRD技术不同,采用多色会聚光,通过对白光Laue衍射花样来标定晶体取向,采用差分光阑来解析样品深度方向信息。X射线能量通常相对较低。由于会聚光斑可以到达亚微米级,所以这一技术的空间分辨率较高,可以用来分析形变组织[19]。但是由于数据采集采用扫描模式,体积扫描通常用时较长。通常采用准原位方法研究动态信息。采用该技术的能量扫描模式还可测量材料内部微观体积内(1 μm3)应力应变信息[20]。在APS 34-ID-E线站,深度解析的Laue衍射斑的重构、标定,应变分析等可以由LaueGo软件包[21]完成。这一技术的详细原理可以参考文献[20,22]。

3 应用实例

在ESRF,3DXRD装置已经安装了15年以上。拥有了来自世界各地不同背景的用户。因此该技术的应用范围很广泛。由于这一技术最初的发展需求是为了研究金属的形变再结晶行为,因此下文中将主要列举这一技术在金属冶金研究中的几个典型应用实例。根据不同的操作模式,分成两大类。最后介绍一个白光微衍射技术的应用实例。

3.1 晶粒中心标定模式应用

3.1.1 应变张量分析

测量样品局部体积内的应力水平在多个材料科学研究领域有着广泛的需求。例如利用裂纹尖端处晶粒的应力状态来分析裂纹形成与扩展过程,测量相邻晶粒之间的相互作用力来分析其对塑性变形过程中开动滑移系的影响,相变(形变孪晶)过程中单个晶粒内的应变水平对相变(形变孪晶)过程的影响等。传统的应力应变分析方法,如中子衍射[23],往往只能得到样品大范围内平均应力信息,无法对局部应力状态进行测量。

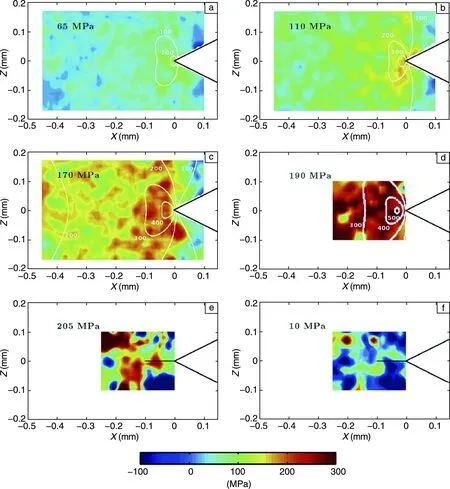

在应用3DXRD对晶体取向进行分析的过程中, 还可以得到晶粒内部应力状态信息[11]。图3为应用3DXRD技术测得的镁合金AZ31样品缺口附近晶粒在拉伸变形过程中轴向应力状态变化结果。除了在最高外加应力的条件下,实验测量结果与有限元模拟结果大体一致。由于裂纹的形成,在最高外加应力(如图3e)下缺口附近的应力状态发生了应力松弛[24]。这一结果对理解材料由于局部不均匀性而引起的断裂有着重要作用。同时测量的晶体取向转动信息还可用来定性的分析样品的塑性变形区及变形量[24]。

图3 3DXRD技术测量的镁合金AZ31在拉伸过程中缺口附近晶粒轴向应力的二维投影分布图。白色等高线为有限元模拟结果[24]Fig.3 Measured 2D projections of the axial stress component (σ33 in color) overlaid with the contour levels from the simulations [24]

3.1.2 再结晶晶粒长大动力学

除了对塑性变形的研究,远场模式还可以用来跟踪形变金属在退火过程中再结晶晶粒长大过程。传统的再结晶晶粒长大动力学的研究主要采用统计分析的方法,对二维显微学测得的不同再结晶程度样品的再结晶体积分数进行分析[25]。这些结果往往是从样品的宏观尺度来理解样品的“平均”再结晶过程。

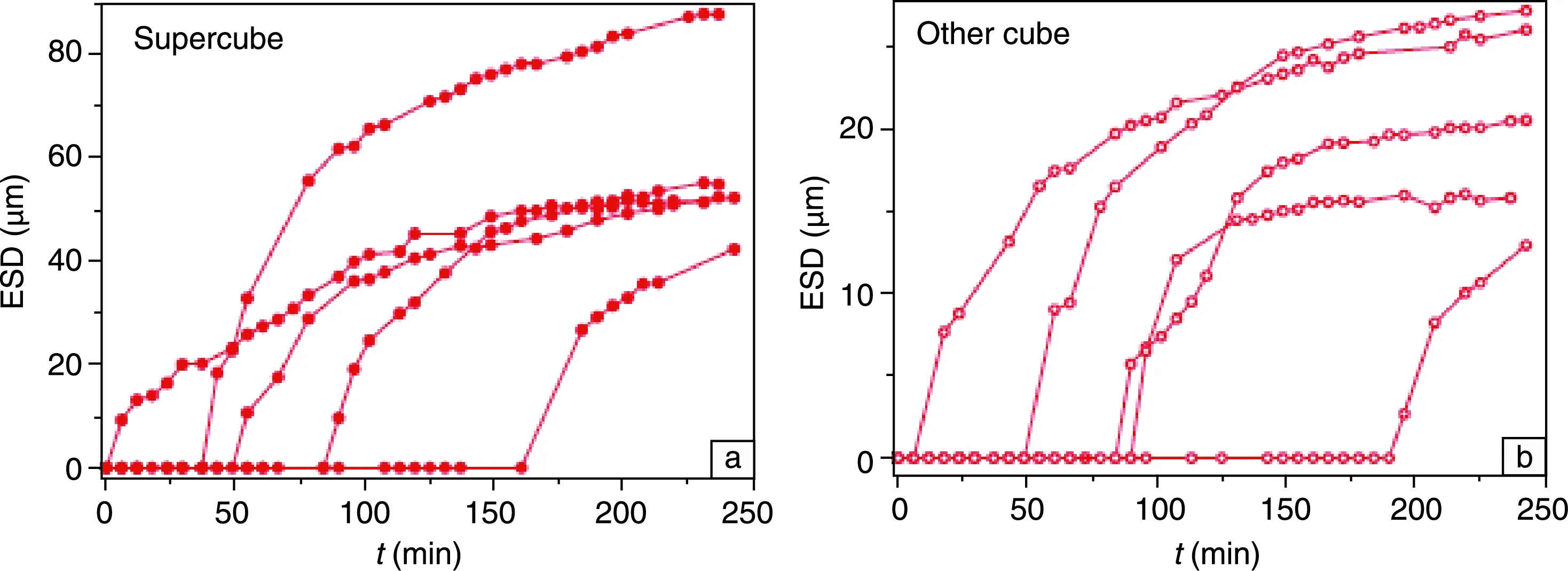

90%形变量Al和92%形变量Cu再结晶过程的研究显示[26],不同晶粒长大速率均不同,而且晶粒长大速率随时间变化。图4为几个典型的晶粒长大曲线[27]。从这类结果中可以确定晶粒瞬时长大速率,不同退火时间下的晶粒尺寸分布,以及晶粒形核时间等。对98%形变量的Al的回复再结晶过程的跟踪研究显示,再结晶后大尺寸的晶核在最初回复过程中并不一定具有尺寸优势[28]。这一结果对理解纳米金属在退火过程中的组织演化,进而优化材料性能至关重要。

3.2 三维重构模式应用

3.2.1 再结晶形核

再结晶形核过程通常很难研究。因为晶核数量少、尺寸小。应用传统的二维分析手段,只能对晶核形成之后的样品进行统计分析,无法直观观察晶核形成过程。即使采集大量的实验数据进行统计分析,也很难准备判断晶核的具体形成位置。这种事后分析的方法往往存在失去证据(Lost-Evidence)问题[29]。

现有的理论主要支持晶核从形变基体中直接产生,因此具有形变基体的取向。但是也存在一些新的研究显示晶核取向可能会与其所在的形变基体的取向不同[30]。采用传统的二维或有损三维分析方法,无法准确确定晶核与在晶核出现之前的形变基体间的取向关系。

图4 90%形变量Cu中,几个典型的超大立方取向晶粒(a)和其它立方取向晶粒(b)在130 ℃原位退火过程中的长大曲线。样品在退火250 min后再结晶~25%[27]Fig.4 A selection of growth curves for supercube grains (a) and other cube-grains (b) measured using 3DXRD during in situ annealing at 130 ℃. The sample is ~25% recrystallized at the end of the measurement (after ~250 min annealing) [27]

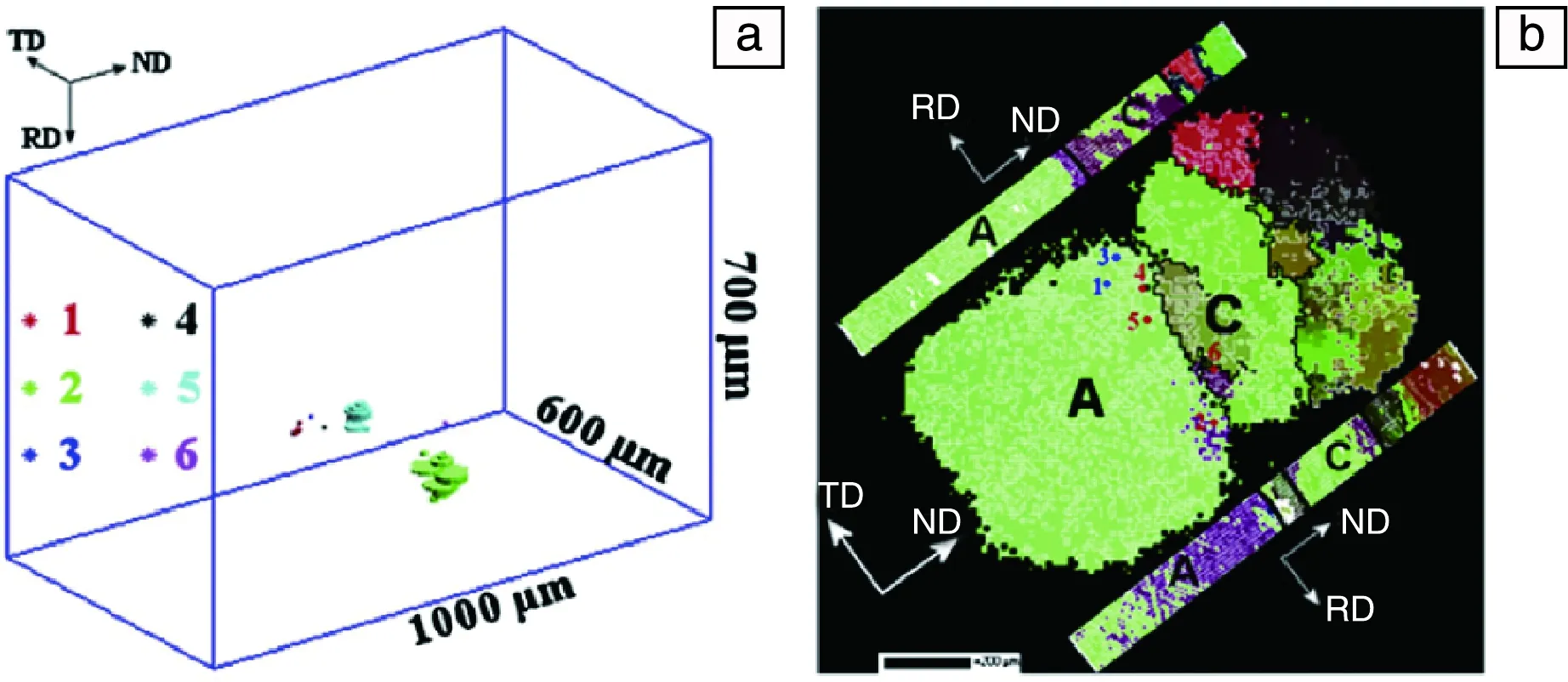

3DXRD研究形核过程显示,晶核与基体取向不同的情况确实存在(如图5)[31]。晶体取向分析显示晶核和形变基体也不存在孪晶或高阶孪晶关系。取向差分析显示新取向的晶核与形变基体的取向差分布有关,而且晶核与基体的取向差转轴与基体内的位错界面的取向差转轴一致[31]。这类结果对于阐明再结晶形核机理,准确预测再结晶织构非常重要。

图5 形变30%的Al样品在退火过程中新形成的6个晶核的位置和尺寸以及取向(a),3DXRD表征平面与电子背散射衍射花样表征的两个侧面的组织结构图(b)。图(a)中所示的6个晶核的位置也标定在图(b)中[31]Fig.5 Position of six nuclei in Al cold rolled 30% and annealed to the beginning of recrystallization (a). Plane section and side sections of the microstructure as characterized by 3DXRD and EBSP (b), respectively, with nuclei positions marked by numbers [31]

3.2.2 再结晶晶粒长大

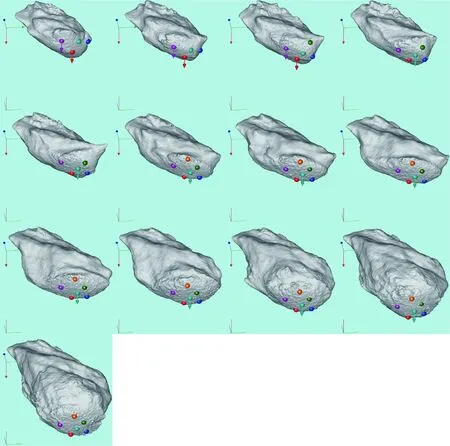

再结晶晶核形成后,晶核会通过界面迁移、吞并周围形变基体而长大。采用3DXRD[32]或扑断层扫描技术[17]原位观察再结晶晶粒长大显示(如图6),即使在低形变量单晶纯Al中,再结晶晶界的移动也非常不均匀:部分晶界片段以动-停-动的方式移动;晶界并不平滑,局部存在很多凸起或凹陷[32]。这一结果完全排除了原有的二维原位研究中可能存在的样品表面对晶界的影响,因此揭示了再结晶晶界移动的本质方式。同时这一结果也引起了科研人员对局部再结晶过程的重视,一些新的研究相继出现。最新应用白光微衍射技术研究再结晶晶界移动的结果显示,晶界迁移的不均匀性与周围形变基体的位错界面的排列方式密切相关[33,34]。同时相邻晶界片段、界面的移动性、界面三维法向等影响着晶界移动的方式[33,35]。

图6 采用拓扑断层扫描技术跟踪再结晶晶粒在不同长大阶段的三维形貌图[17]Fig.6 Snapshots of the reconstructed 3D grain at different time steps during its growth using topo-tomography technique. The length of the legs of the tripod indicating the reference frame is 42 μm [17]

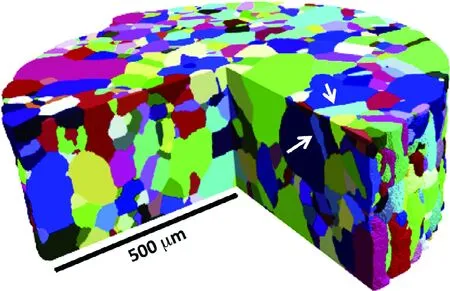

3.2.3 晶粒长大

晶粒长大通常发生在再结晶完成之后。在三维重构的应用中,3DXRD技术应该最适合于研究晶粒长大过程。因为再结晶晶粒通常在几十到上百微米,而且内部没有(或很小)取向差,该技术的空间分辨率和角分辨率最适合表征这类样品。但是目前为止这方面的研究并不多。主要难点在于很难得到一个合适的退火温度和退火时间,从而跟踪多个晶粒的长大过程。

图7为采用3DXRD技术重构的完全再结晶金属Ni的三维微观组织[36]。通过跟踪该样品在800 ℃下的晶粒长大行为,可以直接观察到样品内晶界网络结构的演化。对退火过程中形成孪晶的三叉晶界的界面能分析得出,孪晶的形成降低了系统的总能量,虽然总界面面积随着孪晶的形成增加了[36]。这类数据为计算机模拟晶粒长大过程提供了直接的检验标准,同时也可以用来研究局部因素对单个晶粒长大行为的影响。

图7 3DXRD(近场高能X射线衍射)技术重构的完全再结晶金属镍的三维组织形貌[36]Fig.7 Visual representation of the Ni microstructure measured by nf-HEDM [36]

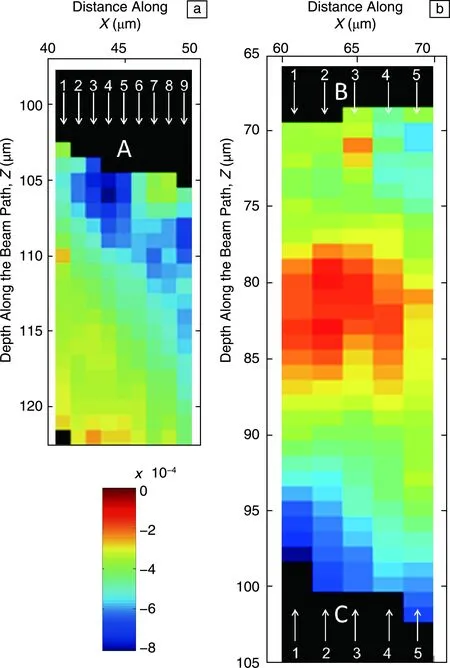

3.3 白光微衍射技术测量残余应力

绝大部分材料在加工或服役过程中都会引入残余应力。有些残余应力可以提高材料的疲劳性能,而有些对材料的力学性能是有害的[37]。为了更好的优化材料的力学性能,需要对局部残余应力(第三类应力)[37]进行定量的分析,因为通常材料的失效都是由局部不均匀性决定,而并非由样品的平均参数性能决定。

采用白光微衍射技术可以对材料晶粒内局部应力应变进行分析。图8为采用这一技术测得的铸铁中球状石墨块附近铁素体晶粒内的残余应变结果[38]。由于铁素体与石墨的热膨胀系数不同,在二者的界面附近存在一定的热残余压应变,最高达到-6.5~-8×10-4,而且残余应变/应力存在一定的梯度,延伸到铁素体晶粒内大约20 μm范围内。残余应力的存在对材料在变形过程会有显著影响,因此这类结果对理解或模拟材料力学性能非常重要。这一技术也是目前为止唯一能够对块体材料内部的微观组织和局部应力同时进行无损测量的技术。

图8 采用白光微衍射技术测得的铸铁中球状石墨块附近铁素体晶粒内的残余弹性应变结果。(a)和(b)为不同石墨块(A~C)周围的铁素体晶粒[38]Fig.8 Maps colored according to the strains determined using the monochromatic energy scan of the microdiffraction technique. (a) and (b) are for matrix grains at different graphite nodules, A~C[38]

4 结 语

通过上述有限的几个应用实例,已经可以看出3DXRD技术应用的广泛性。目前为止,3DXRD技术是作者所知唯一的可以实现对块体材料进行四维结构表征的实验技术。采用此技术对块体材料的三维微观组织进行快速无损测量,空间分辨率一般在1 μm左右,角分辨率可以达到0.01~0.1°。根据不同需要,可以采用不同操作模式对三维、四维表征进行优化。这一技术的出现使得材料表征分析进入了一个全新阶段。目前为止,该技术已经在多个领域取得了突破性的研究成果。前所未有的四维直观实验数据为材料科学研究发展带来了新机遇和挑战,后者特别表现在对海量三维、四维数据的分析与处理上。同时四维原始实验数据也为计算机模拟材料组织结构演化提供了初始数据和检验标准。

现阶段该技术的主要不足是空间分辨率还不能和二维电子显微技术相比。Henning Friis Poulsen教授及其课题组已经开启了把该技术空间分辨率提高到纳米级别的新研究。模仿透射电子显微镜原理,通过采用X射线会聚镜可以显著提高空间分辨率。这一新技术被称为暗场X射线透射显微技术(Dark-Field Transmission X-Ray Microscopy)[39]。虽然空间分辨上仍然比透射电镜略差,但是其优异的穿透能力可以保证对块体材料的研究。

暗场X射线透射显微技术可以用来研究传统材料中最小的结构单元(亚晶、孪晶等)以及纳米材料。由于这一技术是现有3DXRD技术的一个延伸,因此,该技术可以用来无损表征样品内的三维晶粒,包括其形貌、物相、取向和应变状态等。目前该技术已经成功地应用在对Al的回复、再结晶研究上[39-41]。由于X射线会聚镜加工精度的局限,现有的空间分辨率在200 nm左右。在可预见的5年内,有望将空间分辨率提高到30 nm,极限可以达到10 nm。该技术的实现将大大拓宽其在材料科学研究中的应用,为未来的材料科学研究做出重要贡献。

References

[1] Poulsen H F.Three-DimensionalX-RayDiffractionMicroscopy:MappingPolycrystalsandtheirDynamics[M]. Berlin: Springer, 2004.

[2] Spanos G, Rowenhorst D J, Chang S,etal.Proceedingsofthe31stRisøInternationalSymposiumonMaterialsScience[C]. Rokilde: Risø-DTU, 2010: 159-170.

[3] Zaefferer S, Wright S I, Raabe D.MetalMaterTransA[J], 2008(39): 374-389.

[4] Poulsen H F, Juul Jensen D.Proceedingsofthe16thRisøInternationalSymposiumonMaterialsScience[C]. Roskilde: Risø National Lab, 1995: 503-508.

[5] Vaughan G B M, Wright J P, Bytchkov A,etal.Proceedingsofthe31stRisøInternationalSymposiumonMaterialsScience[C]. Rokilde: Risø-DTU, 2010: 457-475.

[6] Lienert U, Brandes M C, Bernier J V,etal.Proceedingsofthe31stRisøInternationalSymposiumonMaterialsScience[C]. Rokilde: Risø-DTU, 2010: 59-77.

[7] Bernier J V, Barton N R, Lienert U,etal.JStrainAnalysis[J], 2011 (46): 527-547.

[8] Poulsen H F, Ludwig W, Lauridsen E M,etal.Proceedingsofthe31stRisøInternationalSymposiumonMaterialsScience[C]. Rokilde: Risø-DTU, 2010: 101-119.

[9] Wright J.SoftwarePackegeImageD11[EB/OL]. (2009-07-30)[2017-01-03].https://pypi.python.org/pypi/ImageD11.

[10]Schmidt S.JAppCryst[J], 2014 (47): 276-284.

[11]Oddershede J, Schmidt S, Poulsen F H,etal.JApplCryst[J], 2010 (43): 539-549

[12]King A, Sorensen H O, Oddershede J,etal. 3DXRDDataAnalysisSoftwarePackage[EB/OL]. (2016-12-20)[2017-01-03].https://sourceforge.net/projects/fable/

[13]Suter R M, Hennessy D, Xiao C,etal.RevSciInstr[J], 2006 (77): 123905.

[14]Juul Jensen D, Poulsen H F.MaterChar[J], 2012 (72): 1-7.

[15]Reischig P, King A, Nervo L,etal.JApplCryst[J], 2013 (46): 297-311.

[16]Ludwig W, King A, Reischig P,etal.MaterSciEng[J], 2009 (524): 69-76.

[17]Van Boxel, Schmidt S, Ludwig W,etal.MaterTrans[J], 2014 (55): 128-136.

[18]Larson B C, Yang W, Ice G E,etal.Nature[J], 2002 (415): 887-890.

[19]Levine L E, Bennett C L, Yang W,etal.NatureMater[J], 2006 (5): 619-622.

[20]Ice G E, Pang W L.MaterCharact[J], 2009 (60): 1191-1201.

[21]Tishchler J Z.Reconstructing2Dand3DX-RayOrientationMapfromWhiteBeamLaue.In:StrainandDislocationGradientsfromDiffraction(Ch. 10)[M]. London: Imperial College Press, 2014.

[22]Ice G E, Barabash R I.DislocationsinSolids(Ch. 79)[J], 2007(13): 499-601.

[23]Li Junhong (李俊宏), Gao Jianbo (高建波), Li Jizhou (李际周),etal.MaterialsChina(中国材料进展)[J], 2009, 28(12): 10-14.

[24]Oddershede J, Camin B, Schmidt S,etal.ActaMater[J], 2012 (60): 3570-3580.

[25]Lin F X, Zhang Y B, Tao N,etal.ActaMater[J], 2014 (72): 252.

[26]Lauridsen E M, Poulsen H F, Nielsen S F,etal.ActaMater[J], 2003 (51): 4423-4435.

[27]Lin F X, Zhang Y B, Pantleon W,etal.PhilMag[J], 2015 (95): 2427-2449.

[28]Wu G L, Juul Jensen D.PhilMag[J], 2012 (92): 3381-3391.

[29]Duggan B J, Lvcke K, Köhlhoff G,etal.ActaMetallMater[J], 1993(41): 1921-1927.

[30]Wu G L, Juul Jensen D.ActaMater[J], 2007 (55): 4955-4964.

[31]West S S, Schmidt S, Sorensen H O,etal.ScrMater[J], 2009 (61): 875-878.

[32]Schmidt S, Nielsen S F, Gundlach C,etal.Science[J], 2004 (305): 229-232.

[33]Zhang Y B, Budai J D, Tischler J Z,etal.tobe submitted.

[34]Fan G,Zhang Y B, Driver J H,etal.ScrMate[J], 2014 (72-73): 9.

[35]Zhang Y B, Godfrey A, Juul Jensen D.MetalMaterTransA[J], 2014 (45): 2899-2905.

[36]Lin B, Jin Y, Hefferan C M,etal.ActaMater[J], 2015 (99):63.

[37]Withers P J, Bhadeshia H K D H.MaterSciTech[J], 2001 (17): 355-365.

[38]Zhang Y B, Andriollo T, Faester S,etal.ActaMater[J], 2016 (121):173-180.

[39]Simons H, King A, Ludwig W,etal.NatureCommun[J], 2015 (6): 6098.

[40]Ahl S R, Hugh S, Jackobsen A C,etal.IOPConferenceSeries:MaterialsScienceandEngineering[C]. Roskilde: DTU, 2015 (89): 012016.

[41]Hugh S, Jackobsen A C, Ahl S R,etal.MRSBulletin[J], 2016 (41): 454-459.

(编辑 吴 琛)

Three-Dimensional X-Ray Diffraction Technique for Metals Science

ZHANG Yubin1, FAN Guohua2

(1.Department of Wind Energy, Technical University of Denmark, Roskilde 4000, Denmark)(2.School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

The three-dimensional X-ray diffraction (3DXRD) is a new, advanced technique for materials characterization. This technique utilizes high-energy synchrotron X-rays to characterize the 3D crystallographic structure and strain/stress state of bulk materials. As the measurement is non-destructive, the microstructural evolution as a function of time can be followed,i.e. it allows 4D (x,y,zcharacterizations,t). The high brilliance of synchrotron X-rays ensures that diffraction signals from volumes of micrometer scale can be quickly detected and distinguished from the background noise,i.e. its spatial resolution can be micrometer scale and the measurement can be conducted within a reasonable time frame (a few hours). The 3DXRD microscope has originally been developed in cooperation between former Risø National Laboratory and the European Synchrotron Radiation Facility. Currently, this technique has been implemented in several large synchrotron facilities,e.g. the Advanced Photon Source (APS) in USA and the Spring-8 in Japan. Another family of 3DXRD technique that utilizes white beam synchrotron X-rays has also been developed in parallel in cooperation between Oak Ridge National Laboratory and APS. This article reviews the 3DXRD technique. The content includes the idea behind the technique, the principle and specification (spatial, angular, temporal resolutions and sample environmentetc.) of the technique. Several applications of the techniques in metallurgy are given, including: grain-scaled stress analysis during tensile deformation, recrystallization growth kinetics, recrystallization nucleation, growth of individual recrystallized grain, grain growth after recrystallization, and local residual strain/stress analysis. The recent development of the 3DXRD technique and its potential use for materials science in the future will be briefly discussed at the end.

three-dimensional X-ray diffraction technique (3DXRD); crystallographic structures; microstructure; plastic deformation; recrystallization nucleation and growth; grain growth; local stress/strain analysis

2017-01-04

国家自然科学基金资助项目(51571070, 51571071)

张玉彬,男,1982年生,高级研究员,博士生导师,Email: yubz@dtu.dk

10.7502/j.issn.1674-3962.2017.03.04

O657.3

A

1674-3962(2017)03-0181-07