宽域水力旋流器液—固分离性能研究

2017-04-10

(河北省众联能源环保科技有限公司,河北 石家庄 050000)

宽域水力旋流器液—固分离性能研究

王岩

(河北省众联能源环保科技有限公司,河北 石家庄 050000)

提出一种可同时分离重质和轻质固体颗粒物的液—固旋流器。针对不同密度的颗粒,进行了分离效率、流速、分流比之间关系的实验研究;确定了此水力旋流器的最佳工况参数,并根据此数据得出分离效率与各个主要工况参数的函数关系。研究结果表明,对于重质颗粒,当流量为25m3/h,分流比为6%时分离效率最高;对于轻质颗粒,流量25m3/h,分流比为8%时分离效率最佳。并在此基础上对旋流分离器的现场应用提出建议。

液固分离;宽域;水力旋流器;分级效率;分流比

旋流分离器在工业中已得到广泛的应用,一般主要研究方向是分离气体中的颗粒物,针对分离液体中的颗粒杂质的研究仍较少。任福安设计出了一种适用于船舶压载水处理的水力旋流器,并经过了数值模拟的验证。蒋明虎优化了旋流分离器的结构参数,对流量和分流比对压力损失的影响进行了分析,并开发出一种可分离粒径小于50μm颗粒物的水力旋流器。但均只用于从液相中分离重质颗粒。经调查,所需处理的物料包含重质和轻质两种杂质颗粒,因此,设计出一种可同时分离重质颗粒和轻质颗粒的宽域水力旋流器是十分必要的。

1 新型旋流器的设计

在旋流器顶端插入一个排轻管,用来排出轻质颗粒,称之为排轻口。溢流口顶端加入蜗壳,利用溢流管流体的旋转动能,将其转化为流体流向动能,减小压头损失。旋流器内有短路流的存在,使一些颗粒在短路流的作用下在旋流器内部循环转动,不能及时排出,故在旋流器筒体上方加入环形条缝,使短路流中的轻质颗粒被卷入上部斜腔,轻质颗粒从排轻口排出。

2 材料与方法

2.1 实验材料及参数

实验介质为水,石膏粉(密度2.0×103kg/ m3),非破壁松花粉(密度0.5 kg/ m3),实验参数如下:固液两相流流量20~35m3/h,旋流器筒体直径为200mm,石膏粉质量浓度为0.01%,松花粉质量浓度为0.003%。

2.2 实验方法

实验在旋流分离实验平台上进行,实验时,将事先称量好的固相颗粒投放入水箱内,通过搅拌器使其充分混合均匀,实验时启动水泵,将水箱内的物料抽入到旋流器内。为保证水量和入口浓度的稳定,底流口和溢流口的出水都通过水泵抽入到水箱内循环使用。底流口,溢流口和排轻口均装有用于控制流量的阀门,在水力旋流器前后均安装电磁流量计,用于读取并控制流量。采用激光颗粒计数仪检测颗粒物。

3 结果

3.1 重质颗粒分离结果

实验中,通过改变入口流速与分流比对旋流器的分离效率进行了研究。实验中采用的石膏粉中位径约为40mμ。

本次实验中流量为203/mh,253/mh,303/mh,353/mh,分流比为4%,6%,8%。

实验结果表明,在各种分流比下, 均为253/mh时分级分离效率最高;为获得最佳的操作工况参数,须比较流量253/mh时不同分离比的分级分离效率。

图1 25/t h下不同分流比分离效率

由图1可知,当操作工况为流量为25/t h,分流比为6%时,分离效率达到最佳。对于50mμ左右的颗粒效率可以达到85%以上。100mμ的颗粒达到94%。当分流比一定,流量为20~253/mh时,分级分离效率随着流量的升高而增加,流量位于25~353/mh时,分级分离效率会随着流量的升高而降低。

3.2 轻质颗粒分离结果

轻质颗粒选取非破壁松花粉,颗粒从中心排轻口排出,需对排轻口分离效果进行实验研究。实验选用的非破壁松花粉粒径分布约为35mμ。

将侧向排轻口和底流口的阀门关闭,改变入口流量和中心排轻口分流比来确定最佳工况。本次实验中流量为203/mh,253/mh,303/mh,353/mh;中心排轻口分流比为2%,5%,8%(图2)。

图2 30/t h下不同分流比分离效率

显然,当流量一定时,轻质颗粒的分离效率随着中心排轻口分流比的增加而增加。在分流比为8%时,对于50mμ的颗粒分离效率为40%左右,100mμ的颗粒分离效率达到60%左右(图3)。

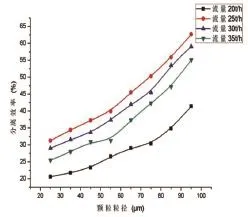

图3 8%分流比下不同流量分离效率

当分流比一定时,随着流量的变化,分离效率的变化趋势与重相介质相同,流量253/mh时分离效率最佳。

4 结果讨论

4.1 分离效率随流量增加而降低

实验表明,当流量超过25/t h,无论重质颗粒和轻质颗粒的分级效率都会随着流量的增加而降低。许多研究者一直认为固液水力旋流器的入口速度越高,水力旋流器的分离效率就越高。这种说法是不全面的,每种型号的水力旋流器均对有相匹配的流量,当流量大于所匹配的流量,分离效率会随之降低。原因有两点:一为当流量过高时,旋流器内部流速会增加,内部流场的紊流程度随之增加,导致部分处于底流口颗粒又随流场卷入旋流器中,使位于底流口颗粒不能从底流口流出,导致分离效率有所下降。二为随着流速的增大,离心力对颗粒物的作用效果增大,会使大颗粒破碎成小颗粒,从而降低分离效率。

4.2 小颗粒随流量的增加降低明显

在随流量增加的过程中,小颗粒的分离效率降低明显,当流量达到353/mh时,小颗粒的分离效率降低的非常明显。分流比为4%时,与流量303/mh相比,流量353/mh下的10mμ~20mμ的颗粒分离效率大大降低。随着分流比的增大,小颗粒杂质的分离效率在逐渐上升。原因是虽然流量的增大引起流速的增加,会提高颗粒物的分离效果,但是,当底流口不能及时把位于旋流器底部的颗粒排出时,停滞在旋流器底部的颗粒物会随旋流器的内部流场上升,从溢流口排出,从而降低分离效率。对于小颗粒杂质,其质量更小,更容易随旋流器的内部流场上升,因此小颗粒杂质分离效率减少特别突出。随着分流比的增大,更多的小颗粒杂质可以从顺利底流排出,所以,流量353/mh时小颗粒的分离效率随着分流比的增大而增大。

5 结语

(1)作为一种结构紧凑,性能高效的新型旋流器,可同时分离重质、轻质颗粒杂质。

(2)253/mh时旋流分离器分离效率最佳,分离重质颗粒底流开度6%最佳,分离轻质颗粒中心排轻口最佳开度为8%。

(3)超过253/mh时,小颗粒的分离效率受到底流口大小影响明显。

[1]任福安,殷佩海. 船舶压载水旋流分离装置[J].现代船机维修技术 ,2005,280~284.

[2]赵庆国,张明贤. 水力旋流分离技术[M].北京:化学工业出版社,2003.

[3]王立洋等.液固旋流器分离效率的研究[J].力学与实践 2007,29(2):24~27.

TQ018

A

1671-0711(2017)04(上)-0102-02