高速铁路轮轨匹配存在问题及对策

2017-04-10周清跃刘丰收张银花田常海

周清跃,刘丰收,张银花,田常海,俞 喆,张 金

(中国铁道科学研究院 金属及化学研究所,北京 100081)

我国高速动车组的车轮主要采用LMA,S1002CN和XP55这3种踏面型面及ER8,ER8C和ER9这3种材质;线路前期铺设轨型为60 kg·m-1、廓形为60的钢轨(以下简称60钢轨),采用U71MnG和U75VG这2种材质[1-3](目前主要铺设轨型为60 kg·m-1、轨头廓形为60N的钢轨,简称60N钢轨)。随着我国高速铁路的开通运营,轮轨匹配逐渐显现了一些问题,主要表现为动车组构架横向加速度超限报警、抖车、车体晃车、钢轨波磨、道岔直尖轨非工作边疲劳裂纹等。

本文在调查和分析当前我国高速铁路因轮轨匹配不良而产生问题的基础上,提出治理的技术措施。

1 高速铁路轮轨匹配存在的问题

1.1 轮轨接触位置不良

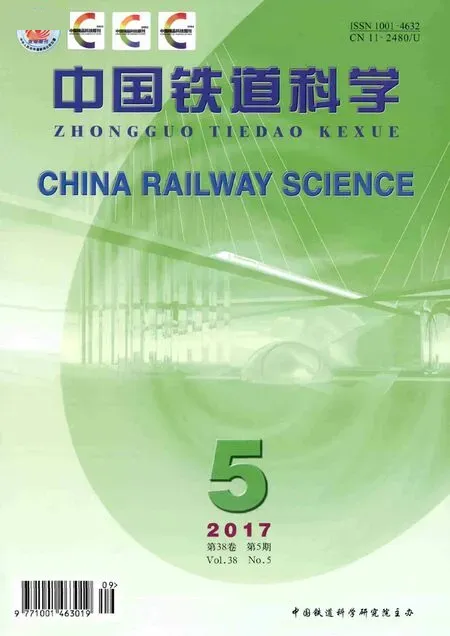

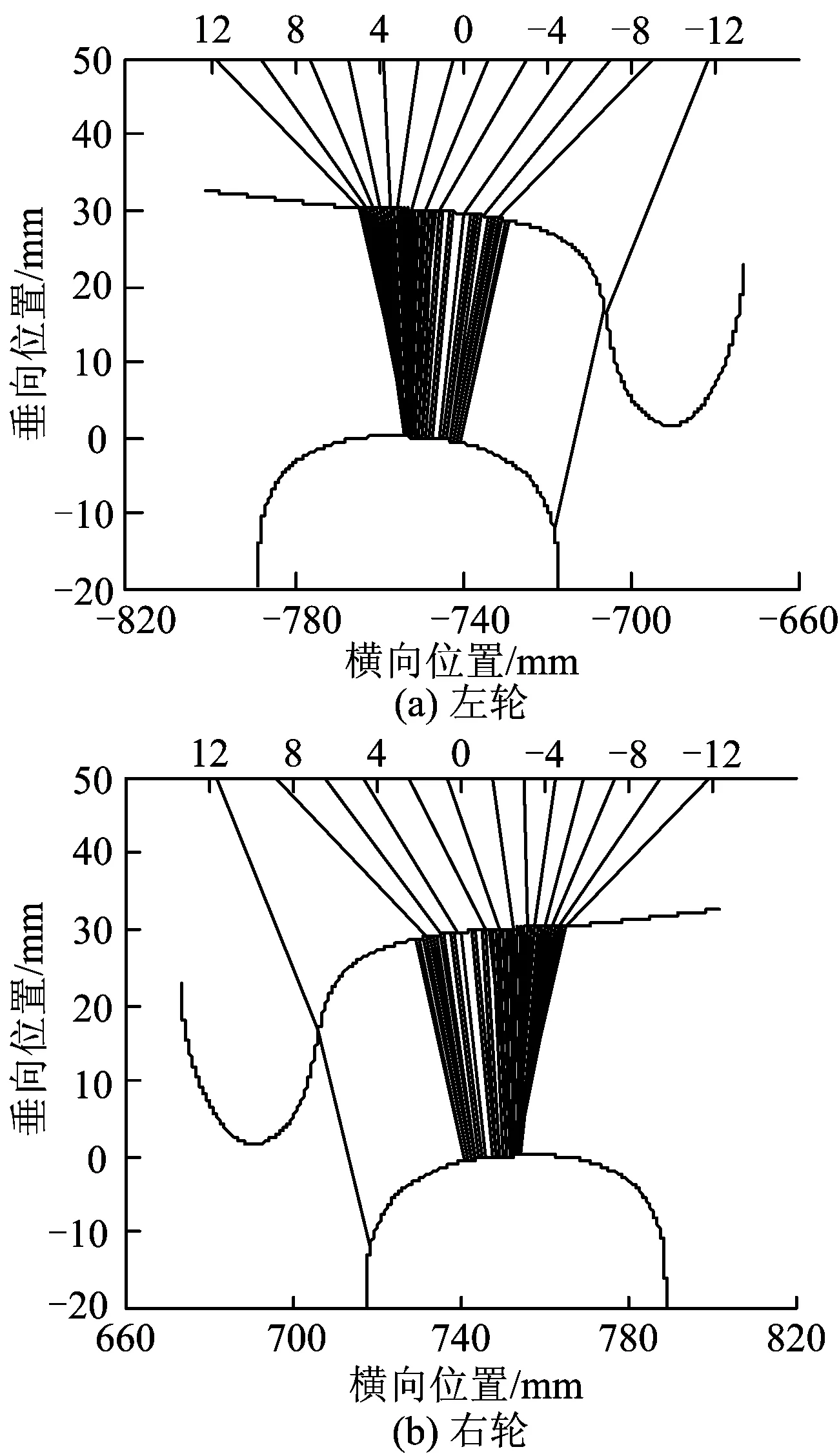

CRH3型和CRH5型高速动车组分别采用S1002CN和XP55车轮型面,这些车轮型面与60钢轨的廓形匹配时,轮轨接触光带较宽且偏向轨距角(典型情况见图1),未达到在直线运行时光带居中的理想目标。

图1 我国高速动车组车轮与60钢轨的匹配情况

由于轮轨接触偏向轨距角而使轨距角处的接触应力大于轨头踏面中心处的接触应力,加之轮轨长期在轨距角部位(轨头踏面R80~R13部位)接触,造成钢轨的滚动接触疲劳伤损。高速铁路道岔翼轨和导轨上股的滚动接触疲劳伤损如图2所示。

1.2 构架横向加速度超限报警

图2 道岔翼轨鱼鳞纹和导曲上股的滚动接触疲劳伤损

从2007年起,我国动车组就出现了构架横向加速度超限报警、车体晃动的问题。据不完全统计,自2008年以来,我国动车组共发生400余起构架横向加速度超限报警,主要发生在装有报警装置的CRH3型等动车组上,而且集中出现在京津、京沪、武广、哈大等高铁线路上,严重影响正常的运营秩序、甚至危及动车组运行安全。构架横向加速度超限报警是由于动车组横向稳定性变差乃至超限引起的,而根本原因是轮轨接触关系恶化。

1.3 动车组异常抖动

自2015年3月上旬开始,运行在兰新客专的CRH5G型动车组出现异常抖动。各车辆开始抖动的运行公里数为13.7~20万km不等,各车辆产生异常抖动的运行区段基本相同,且整体表现为异常抖动的程度随着动车组累计运行公里数的增加而增大。

1.4 钢轨波磨

京津、京沪、哈大和武广等高铁开通运营后相继出现了钢轨波磨的情况。当动车组通过钢轨波磨地段时会引起动车组部件(如螺栓)或轨道部件(如弹条)伤损,严重时影响动车组的运营安全。

1.5 道岔直尖轨非工作边疲劳裂纹

2015年4月,上海铁路局宁波工务段探伤发现杭深线瓯海站高速道岔直尖轨非工作边出现纵向水平疲劳裂纹,如图4所示。截至2016年2月底,全路共发现400多根直尖轨非工作边存在纵向水平裂纹。调查结果表明,客专道岔、CZ(与法国合资)和CN(与德国合资)道岔均存在这种疲劳裂纹,不过CN道岔的程度相对较轻;这种疲劳裂纹在未打磨以及过打磨的直尖轨上均有出现,在经过倒棱或倒圆的直尖轨中未出现。

2 成因分析及对策

2.1 轮轨接触关系不良

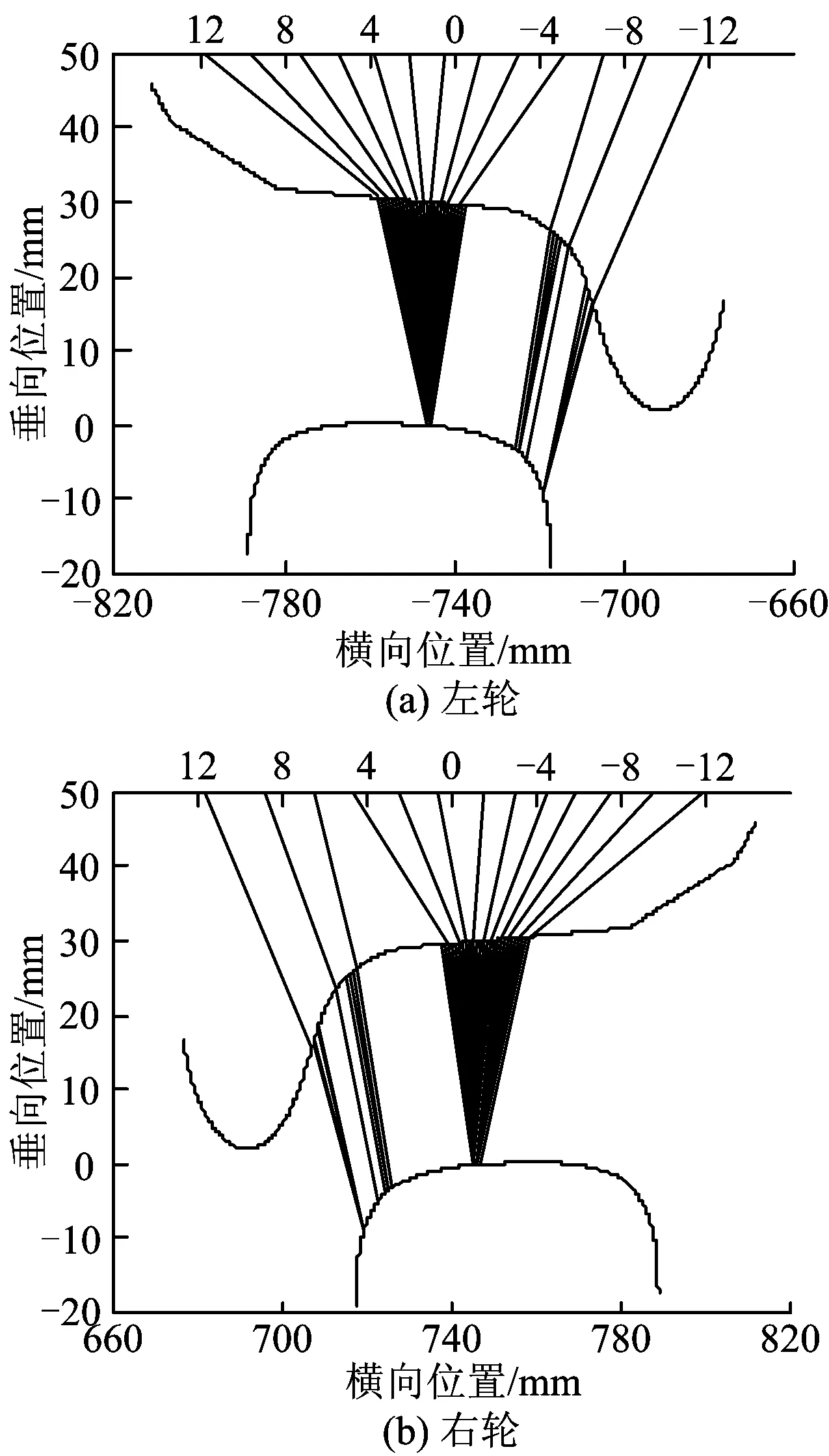

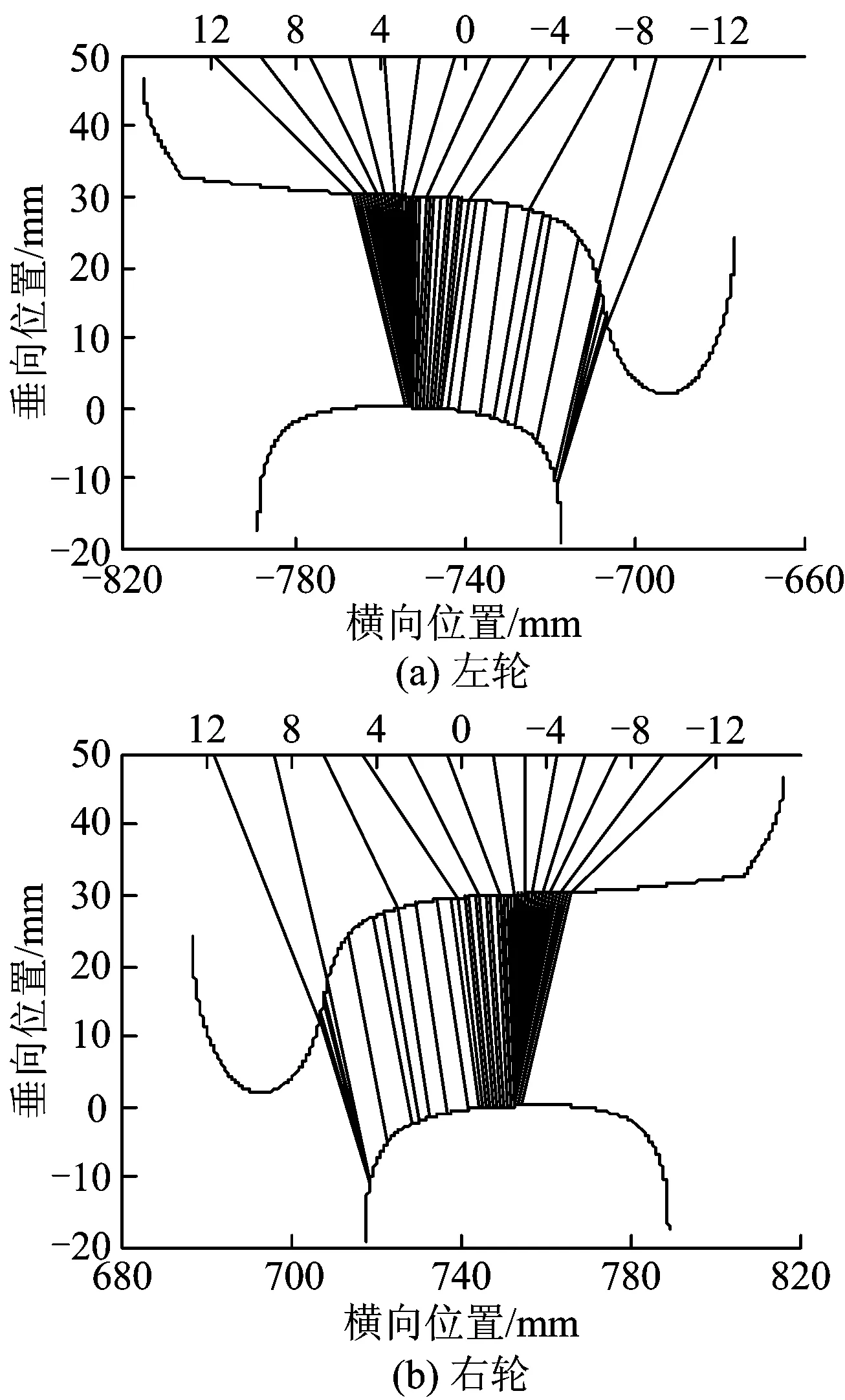

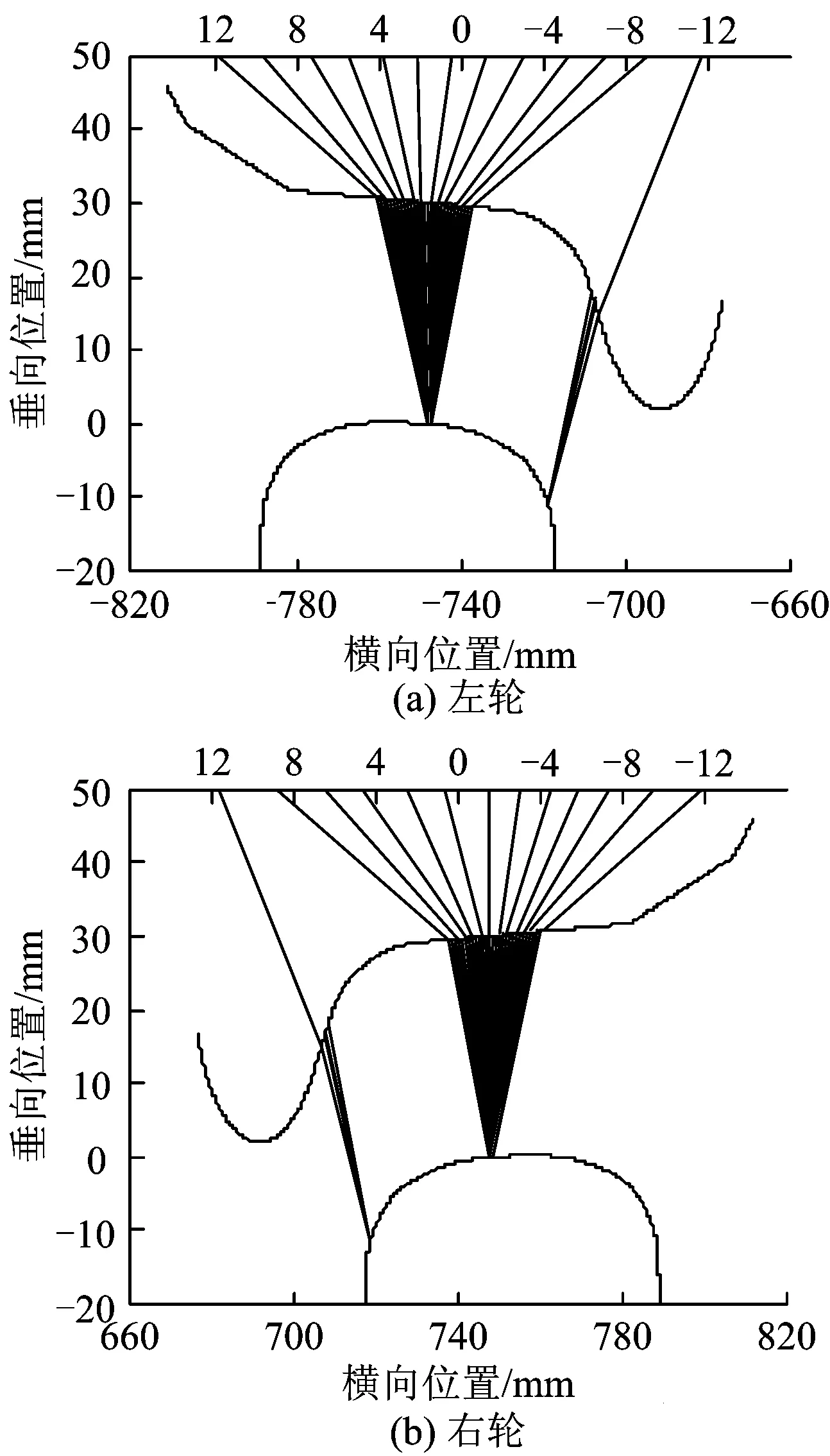

XP55,S1002CN和LMA型3种型面动车组车轮与60钢轨在不同横移量下的接触情况分别如图5—图7所示。图中:-12,-8,-4,0,4,8和12分别表示不同的轮对横移量,mm。从图中可以看出:当车轮踏面为S1002CN和LMA型面时,在横移量为2~8 mm范围内,轮轨接触点只偏向了轨距角一侧,由此可知高速铁路出现的轮轨接触位置不良主要是由于车轮踏面的型面与60 kg·m-1钢轨的廓形匹配不合理,导致了轮轨的接触位置偏向了轨距角一侧[4]。

图560钢轨与XP55型面车轮在不同横移量下的接触情况

图660钢轨与S1002CN型面车轮在不同横移量下的接触情况

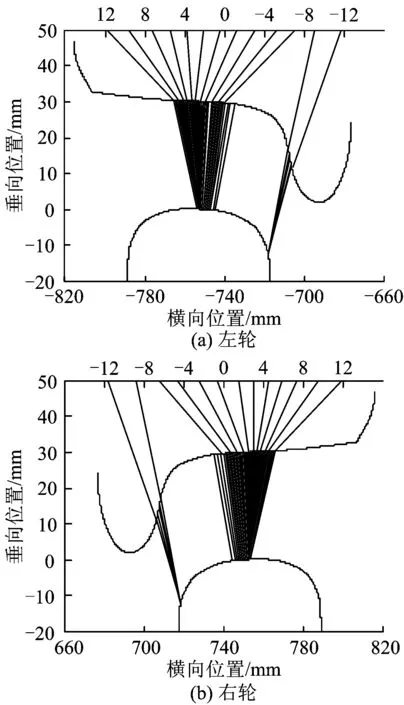

XP55,S1002CN和LMA型3种型面动车组车轮与60N钢轨在不同横移量下的接触情况分别如图8—图10所示。从图中可以看出,采用60N钢轨能够很好地解决轮轨接触位置不良的问题,横移量在+8~—8 mm范围内时3种钢轨的接触位置基本都居中[5]。

图760钢轨与LMA型面车轮在不同横移量下的接触情况

图860N钢轨与XP55型面车轮在不同横移量下的接触情况

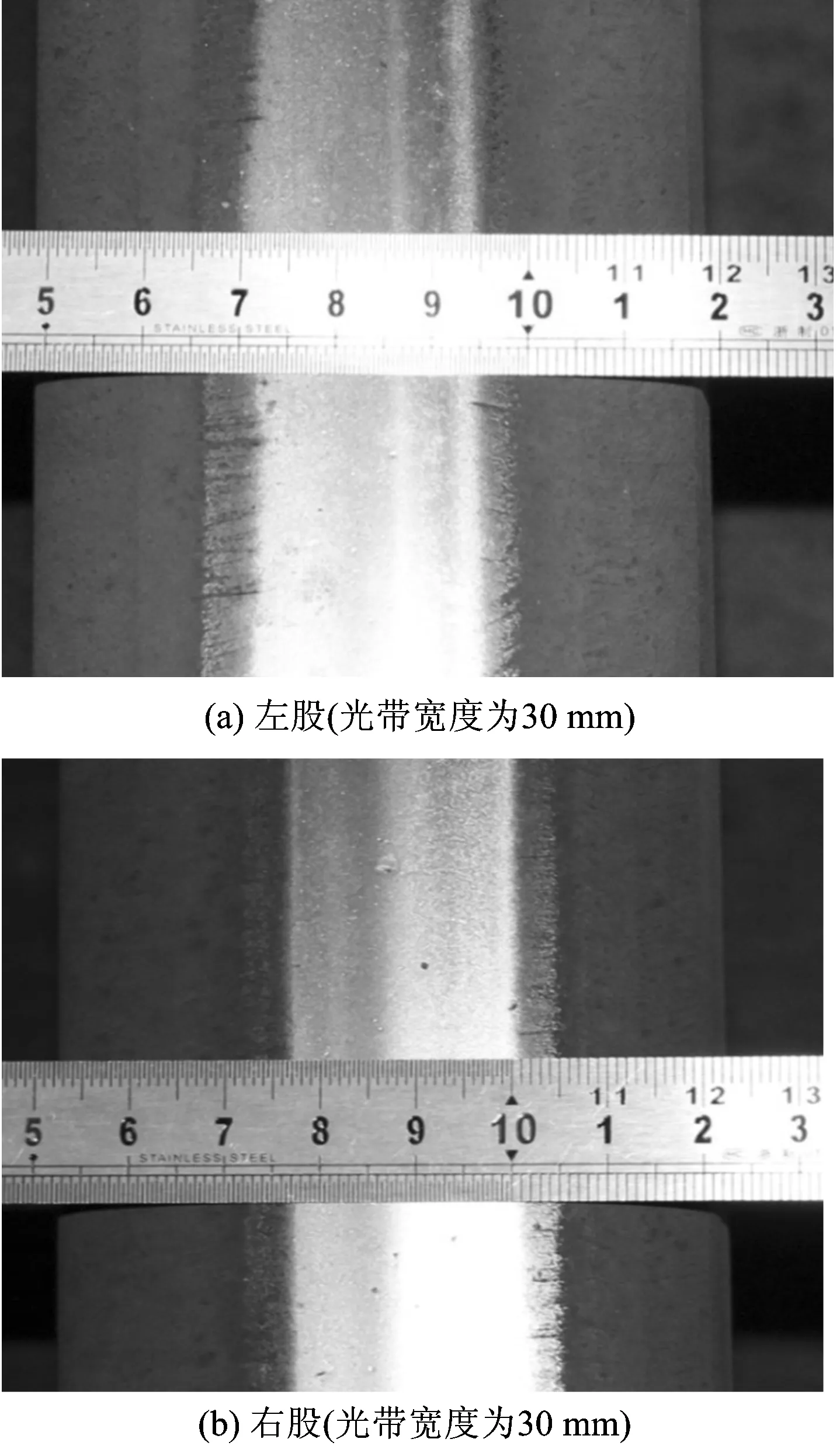

图11为60N钢轨在高速铁路上铺设后的使用情况。从图11可以看出,采用60N钢轨后轮轨的接触位置居中,钢轨光带宽度在30 mm左右。

图960N钢轨与S1002CN型面车轮在不同横移量下的接触情况

图1060N钢轨与LMA型面车轮在不同横移量下的接触情况

2.2 轮轨等效锥度过大

图1160N钢轨在某高速铁路K64+800下行处的使用情况

构架横向加速度超限报警是由于动车组横向稳定性变差引起的,而等效锥度是轮轨横向稳定性的一个重要评价指标。欧洲标准EN 14363及国际铁路联盟标准UIC 518对不同运行速度、不同轨距条件下的等效锥度都进行了规定。因此,对于动车组构架报警的原因,也从等效锥度的角度进行了分析计算[6-7]。

我国4种车轮型面(LM,LMA,S1002CN和XP55,其中LM为普速铁路车轮型面)的车轮与60钢轨匹配时,其名义等效锥度与轨距之间的关系如图12所示。从图12可以看出,在1 435±5 mm轨距范围内,不管轨距是正公差还是负公差,60钢轨的轨头廓形能保证轮轨匹配的名义等效锥度都小于0.15。

图12LM,LMA,S1002CN和XP55型面车轮与60钢轨匹配时等效锥度与轨距的关系

运行中车轮踏面的型面和钢轨的轨头廓形均在变化中,构架横向加速度报警时车轮一般都出现了凹型磨耗,而钢轨的实测轨头廓形与60钢轨的标准廓形相差不大。表1为动车组在京沪高铁滕州段发生构架横向加速度报警时轮轨等效锥度的计算结果。进行轮轨匹配计算和分析时选取了报警车辆的实测车轮磨耗踏面、S1002CN型标准车轮踏面以及实测钢轨轨头廓形。

表1 轮轨等效锥度计算工况及结果

从表1可以看出:实测车轮磨耗踏面与实测钢轨轨头廓形匹配的等效锥度达到0.64,远大于其与标准钢轨匹配的等效锥度0.34,也远大于欧洲标准规定的“速度为300 km·h-1条件下等效锥度不大于0.15”的要求,实测钢轨轨头廓形与标准车轮踏面匹配的等效锥度也不超过0.23;说明只要对车轮踏面进行镟修,恢复到设计廓形,就可以大幅度降低等效锥度,从而消除动车组构架横向加速度超限;同时也说明,踏面良好的车轮对钢轨轨头的廓形不敏感,引起构架横向加速度超限报警的直接原因是磨耗(凹形)后的车轮与60钢轨匹配时等效锥度过大。

为了解决构架横向加速度报警的问题,中国铁道科学研究院对60钢轨的轨头廓形进行了优化,提出其打磨目标廓形及新的60N廓形[8],并将这2种廓形应用到了治理构架横向加速度超限的打磨作业中。从表1中的计算结果也可以看出,采用打磨设计廓形的钢轨与磨耗车轮的等效锥度明显降低。

2014年2月—4月,针对京沪高铁发生动车组构架报警的情况,北京铁路局对管内京沪高铁的钢轨按铁科院设计的廓形进行钢轨打磨。2015年10月20日,对北京铁路局沧州高铁站南K209+900附近的钢轨轨头廓形及光带进行跟踪观测。由结果可知:按铁科院设计的廓形对钢轨重新打磨后,运行2年多来钢轨光带基本居中,其宽度为26~35 mm,再未发生任何动车组构架横向加速度超限报警。

2.3 动车组异常抖动

针对兰新客专CRH5G型动车组异常抖动的问题,对车轮和钢轨的型面匹配进行了分析计算。

经过与哈大、郑西高铁车辆的长期跟踪对比发现,累计运行公里相近时兰新客专动车组车轮的踏面磨耗量、踏面凹陷量都比较大,CRH5G型动车组车轮运行20万km左右时有1.3 mm以上的踏面凹磨,运行25~30万km后有1.5~1.9 mm的踏面凹磨,而在其他高铁上运行20万km左右时踏面凹磨量基本上不大于1 mm。

兰新客专钢轨预打磨时候的目标廓形为60N廓形,但对出现抖车区段的钢轨廓形测量分析后发现,钢轨预打磨后的廓形没有完全达到目标廓形的要求,普遍存在打磨不到位的情况。

通过轮轨匹配的分析计算,发现动车组异常抖动的原因为:由于车轮踏面凹磨严重,再加上钢轨预打磨不够到位,使出现抖动的动车组车轮等效锥度均在0.5以上,同时轮轨接触点偏向轨距角,容易使轮轨横向力增大,轮轨接触点分布较宽,并且接触点位置出现跳跃,车辆在运行过程中容易产生较大的轮径差,进而激发转向架蛇行频率。

针对上述情况,将动车组镟轮周期由30万km调整为20~25万km,并加强对钢轨的廓形打磨(自2015年4月起,兰州铁路局按60N廓形对抖车地段进行了钢轨打磨),至今未出现动车组异常抖动。

其他高铁线路上的CRH5型动车组在达到一定的运行公里数后也会出现抖车,按60N廓形打磨钢轨后,均可有效抑制抖车现象。

2.4 钢轨波磨

综合分析京沪、哈大、京广、京津高铁的钢轨波磨测试数据,总结出以下特点:①目前使用GMC96—B型和GMC96—X型钢轨打磨车对钢轨进行打磨后钢轨均有周期性磨痕出现,但再通过第2遍覆盖打磨可有效消除之;②高速区段的钢轨波磨与打磨有关,低速区段曲线下股钢轨的波磨则与线路运营条件等有关;③扣件发生断裂处钢轨波磨的波长大于120 mm,波深大于0.05mm;扣件未发生断裂处钢轨波磨的波长约为70~75,83,100和110 mm不等,波深均不大于0.04 mm。

综合考虑轮轨的相互作用和摩擦磨损,结合车辆—轨道耦合系统动力学模型,研究了高速铁路钢轨的初始不平顺对其波磨演化发展的影响,有如下结论[9]。

(1)高速铁路高速区段钢轨出献的波磨与打磨有关。钢轨打磨车砂轮的材质不均、打磨面倾斜、安装倾斜、打磨轴承损坏等情况均会导致出现周期性磨痕;这些磨痕波长较短、波深较小,对轨道和车辆的影响不大。在打磨车砂轮的下降和提起位置,因粉尘进入油缸而导致油缸进给或回落不畅及闭环控制综合作用等问题从而出现周期性磨痕,并因其波深较大,随后容易发展成钢轨波磨。

(2)弹条断裂与钢轨波磨产生的高频激励有关。仿真计算结果表明,在300 km·h-1运行速度下,波长为140 mm波磨的频率与钢轨的7阶模态频率和扣件固有频率接近,容易发生共振,从而引起扣件弹条断裂。

实践证明,打磨可有效治理钢轨波磨。打磨时,要注意保持打磨廓形,确保一定的打磨深度。经96磨头打磨车1~2遍的打磨后,钢轨波磨深度小于0.04 mm,可有效消除钢轨波磨,且抑制扣件弹条断裂。

2.5 道岔直尖轨非工作边疲劳裂纹处理

通过调查以及仿真计算分析得知,高速道岔直尖轨非工作边疲劳裂纹形成的主要原因为:①由于直尖轨非工作边未倒棱,且轨顶面基本无磨耗,导致直尖轨非工作边长期承受应力集中,是形成疲劳裂纹的根本原因;②直尖轨降低值(道岔尖轨由30 mm断面到0 mm断面,轨顶高度有1个下降值)不足,致使直尖轨在小断面处提前受力,加快了疲劳裂纹的萌生和扩展;③直尖轨工作边一侧过度打磨,使轮轨接触偏向非工作边一侧,进一步增加了应力集中,加快了疲劳裂纹的萌生和扩展。

经过研究,提出直尖轨非工作边倒圆、对组合廓形进行轨头修形、合理调整降低值等系列措施[10],规定对已经铺设上道的道岔直尖轨通过打磨的方法予以倒圆,同时要求对直尖轨顶面宽度为20~50 mm的断面进行廓形修理,使直尖轨非工作边侧至工作边方向至少有3~5 mm及以上的宽度不再有接触光带。

对直尖轨进行倒圆和轨面修理后,疲劳裂纹得到有效控制,目前,道岔直尖轨非工作边基本不再出现纵向水平疲劳裂纹。

3 结论及建议

(1)我国动车组车轮多种型面并存,新轮轨匹配时轮轨接触严重偏向轨距角,未达到在直线运行时光带居中的理想目标;轮轨匹配不良一方面造成动车组运行后等效锥度增大较快,引发动车组的构架横向加速度超限报警和异常抖动;另一方面引起钢轨的滚动接触疲劳伤损。按中国铁道科学研究院提出的设计廓形或60N廓形进行钢轨打磨,可以有效降低轮轨等效锥度,抑制动车组构架横向加速度超限和抖车,从而延长车轮的镟修周期和钢轨打磨周期,降低维修养护费用。

(2)目前使用GMC96—B和GMC96—X型钢轨打磨车打磨的钢轨均有周期性磨痕出现,而且在打磨车砂轮下降和提起位置出现的周期性磨痕因深度较大而容易引发钢轨波磨,再次打磨覆盖后可以消除磨痕;钢轨波磨的波长为140 mm时,容易发生共振而引起扣件弹条断裂;采用大机打磨可有效治理钢轨波磨。

(3)直尖轨非工作边未倒棱,导致长期承受应力集中,是形成疲劳裂纹的根本原因;直尖轨降低值不足、工作边一侧过度打磨,则进一步增加了应力集中,加快了疲劳裂纹的萌生和扩展;采用倒圆和组合断面轨面修型处理后,直尖轨非工作边的疲劳伤损得到有效控制。

(4)建议对轮轨匹配中出现的波磨、车轮异常磨耗进行更深入地研究,以保证高速列车的运营安全和品质。

[1]周清跃,刘丰收,田常海,等. 高速铁路轮轨形面匹配研究[J].中国铁路,2012(9):33-36.

(ZHOU Qingyue, LIU Fengshou,TIAN Changhai, et al.Weel/Rail Profile Matching Study for High Speed Railways[J].Chinese Railways,2012(9):33-36.in Chinese)

[2]周清跃,刘丰收,朱梅,等. 轮轨关系中的硬度匹配研究 [J].中国铁道科学,2006,27(5):35-41.

(ZHOU Qingyue, LIU Fengshou,ZHU Mei, et al. Research on Hardness Matching in Wheel-Rail System [J].China Railway Science,2006,27(5):35-41.in Chinese)

[3]周韶博,梁旭,李闯,等. 国内外高速铁路轮轨硬度匹配研究与应用综述[J].铁道技术监督,2016,46(6):33-36,43.

(ZHOU Shaobo, LIANG Xu, LI Chuang, et al. Research and Application Reviews of Wheel/Rail Hardness Matching for High-Speed Railway in China and Abroad[J]. Railway Quality Control, 2016,46(6):33-36,43. in Chinese)

[4]钱瑶,王健,王平,等. 不同钢轨廓形下高速铁路轮轨型面匹配[J].西南交通大学学报,2017,52(2):195-201.

(QIAN Yao, WANG Jian, WANG Ping, et al. Wheel-Rail Profile Matching for High Speed Railway with Different Rail Profiles[J]. Journal of Southwest Jiaotong University, 2017,52(2):195-201. in Chinese)

[5]周清跃,张银花,田常海,等.60N钢轨的廓型设计及试验研究[J]. 中国铁道科学,2014,35(2):128-135.

(ZHOU Qingyue, ZHANG Yinhua,TIAN Changhai, et al.Profile Design and Test Study of 60N Rail[J].China Railway Science, 2014,35(2):128-135.in Chinese)

[6]周清跃,田常海,张银花,等. CRH3型动车组构架横向失稳成因分析[J]. 中国铁道科学,2014,35(6):105-110.

(ZHOU Qingyue,TIAN Changhai,ZHANG Yinhua,et al. Cause Analysis for the Lateral Instability of CRH3EMU Framework [J].China Railway Science,2014,35(6):105-110.in Chinese)

[7]周清跃, 俞喆, 刘丰收, 等. 通过廓形打磨治理动车组构架报警效果研究[J].中国铁路, 2016(9):35-39.

(ZHOU Qingyue,YU Zhe,LIU Fengshou,et al. A Study of Effects of Using Profile Grinding to Reduce EMU Frame Warnings[J].Chinese Railways,2016(9):35-39.in Chinese)

[8]周清跃,田常海,张银花,等.高速铁路钢轨打磨关键技术研究[J].中国铁道科学,2012,33(2):66-70.

(ZHOU Qingyue,TIAN Changhai,ZHANG Yinhua,et al. Research on Key Rail Grinding Technology of High-Speed Railway [J].China Railway Science, 2012,33(2):66-70.in Chinese)

[9]田常海,周清跃,金学松,等. 高速铁路钢轨波形磨耗机理及打磨技术研究[S]. 北京:中国铁道科学研究院,2014.

(TIAN Changhai, ZHOU Qingyue, JIN Xuesong, et al. Research on Grinding Technology and Rail Corrugation Mechanism for High-Speed Railway[S]. Beijing: China Academy of Railway Sciences, 2014. in Chinese)

[10]中国铁路总公司. 运工高线电〔2016〕814号 关于做好高速道岔直尖轨水平裂纹伤损应对和防范工作的通知[S]. 北京:中国铁路总公司,2016.