爆轰加载下金属材料的微层裂现象*

2017-04-10陈永涛洪仁楷陈浩玉胡海波汤铁钢

陈永涛,洪仁楷,陈浩玉,胡海波,汤铁钢

(中国工程物理研究院流体物理研究所,四川绵阳621999)

爆轰加载下金属材料的微层裂现象*

陈永涛,洪仁楷,陈浩玉,胡海波,汤铁钢

(中国工程物理研究院流体物理研究所,四川绵阳621999)

通过在LiF窗口撞击镀膜面增加一薄层LiF和对LiF窗口反光面进行漫反射面镀膜处理的方法,对传统Asay窗诊断技术进行了改进,获得了微层裂物质高质量的实验信号。将改进后Asay窗技术与中能X射线照相及激光干涉测速技术相结合,实验给出了熔化状态下Sn材料微层裂物质不同时刻的密度空间分布图像及演化特征,且不同测试技术诊断结果半定量吻合。得到Sn材料微层裂物质的清晰物理图像,可为微层裂物理机理的认识和物理建模提供实验数据。

固体力学;微层裂;X射线照相;Asay窗;DPS测速;LiF

自有学者在1914年利用硝化棉炸药驱动软钢板的爆轰实验中,在钢板的背面观察到高速飞出的层裂片后,层裂破坏现象的研究已持续了近一个世纪。到目前为止,对于加载后样品保持固态的层裂损伤破坏现象的研究相对比较清楚。不过,对于较高的冲击加载压力,受载金属样品处于熔化状态时,金属样品的层裂损伤破坏现象和形成机制变得相对复杂,即随着样品质点间抗拉能力的降低和丧失,加之微尺度不均性的存在,在熔化样品不同位置处将形成大量微空穴(空化核),在拉伸稀疏波作用下空化核逐渐长大,最终金属样品呈现离散破碎状态的“微层裂”现象。微层裂现象最早由P.Andriot等于1983年发现[1],近年来基于武器物理的研究需求,该问题得到持续深入关注。典型研究进展主要有:D.B.Holtkamp等[2-3]利用质子照相和Asay窗诊断测试技术进行的Pb、Sn材料微层裂问题研究;T.D.Rességuier等[4]、L.Signor等[5]利用Asay窗、VISAR和软回收等研究方法开展的Sn材料的微层裂问题研究;陈永涛等[6-7]实验研究给出的Pb材料的微层裂数据和Shao Jianli等[8]、Xiang Meizhen等[9-10]采用分子动力学模拟给出的一些定性认识。不过必须指出,虽然目前发展了高能质子照相、Asay窗等诊断技术,但由于质子照相研究成本极高,传统Asay窗诊断信号信噪比又偏低,而且分子动力学模拟尺度又太小(不能完全反映微层裂的宏观信息和物理机制),严重制约了微层裂问题的研究进展,导致目前对于微层裂的研究尚处于起步阶段。因此,如何改进发展相应的诊断技术,较准确诊断金属样品的微层裂现象,探讨微层裂形成的关键物理机制是目前亟待解决的问题。

本文中拟对Asay窗技术进行改进,获得爆轰加载下金属样品微层裂的高质量诊断信号,结合中能X射线照相及DPS(Doppler pin system)测速技术,从实验上诊断给出金属样品微层裂物质的质量、密度及其分布等信息,获取微层裂现象更加丰富的实验物理信息,加深对该物理现象特征及物理机制的认识,以期为相关物理建模提供实验数据。

1 实验方法及测试技术

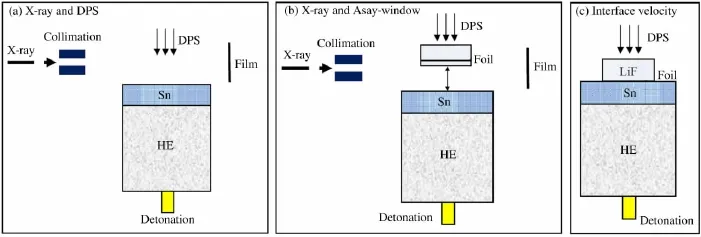

实验加载方式选用爆轰加载,实验与诊断装置如图1所示。具体结构为:雷管为25mm×30mm炸药和样品尺寸为25mm×4mm的Sn样品,Sn样品表面粗糙度为0.8μm。诊断装置主要选择1MeV中能X射线照相、DPS自由面测速、Sn/LiF界面测速和改进Asay窗4种。其中,中能X射线照相主要用于获得特定时刻金属Sn样品微层裂物质的空间密度分布特征,同时,针对中能X射线散射对图像质量的影响问题,专门设计了中能X射线准直体,有效消除了散射,使图像质量大幅提高。DPS自由面测速主要用于给出冲击波到达Sn样品自由面的时间(定义为所有测试技术的零时)和自由面速度,并定性判断Sn样品自由表面是否存在微喷射物质。Sn/LiF窗口界面速度测量用于给出Sn样品内压力,判断Sn样品所处状态。改进Asay窗技术主要通过测量LiF窗口镀膜界面速度,推测金属样品微层裂物质的质量、密度等特征信息,LiF窗口距Sn样品表面距离d0精确控制(为30.5mm)。

图1 实验装置结构及诊断技术布局示意图Fig.1 Schematics of experimental setup and diagnostic geometry

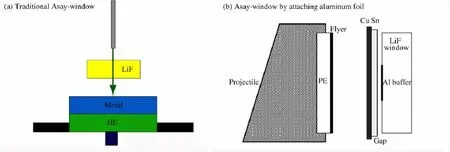

D.B.Holtkamp等[3]研制的传统Asay窗如图2(a)所示,其最初主要用于诊断传统固体多次层裂现象,后续逐渐开始尝试利用Asay窗诊断微层裂问题,但由于高压加载下金属样品表面大量喷射物质的存在,激光干涉测速系统无法有效回光,导致其不能获得高质量的实验信号。针对传统Asay窗技术的不足,L.Signor等[5]进行了相应改进,如见图2(b)所示,即在LiF窗口被撞击面用极少量环氧树脂胶粘贴了一层铝膜,以提高激光干涉测速系统的回光效率。不过,由于粘贴铝膜相对较厚(最大达500μm),且与LiF窗口阻抗不匹配,导致应力波在铝膜内不断反射,加之铝膜本身存在明显塑性变形,在一定程度上影响了测试精度。

图2 Asay窗结构示意图Fig.2 Asay-window diagnostic technology

基于上述研究存在的不足,本文中对Asay窗进行了进一步改进,如图1(b)所示:首先针对LiF窗口回光效率不足问题,将LiF窗口做毛面处理,电镀1层反射铝膜(厚度约4μm),使DPS测试激光实现漫反射,大大提高反射回光效率;然后针对喷射及微层裂颗粒对镀膜反射面的破坏,导致实验过程中DPS测试激光回光效率大幅下降问题,本文中通过用极少量环氧树脂胶在LiF窗口镀膜面粘贴一薄层LiF窗口(采用厚度为0.5mm)的方法加以解决,从而大大提高了实验诊断信号质量。更为关键的是,采用的反射保护层(薄层LiF)与Asay窗主体(LiF窗口)阻抗完全匹配,从而有效避免了图2(b)中应力波在测试界面的反射问题,而且由于采用的薄层LiF在实验压力范围内处于弹性范围,其还有效避免了图2(b)中铝膜塑性变形问题。总体来看,相比原来Asay窗技术,本文中设计改进Asay窗的诊断精度得到了大幅提高。

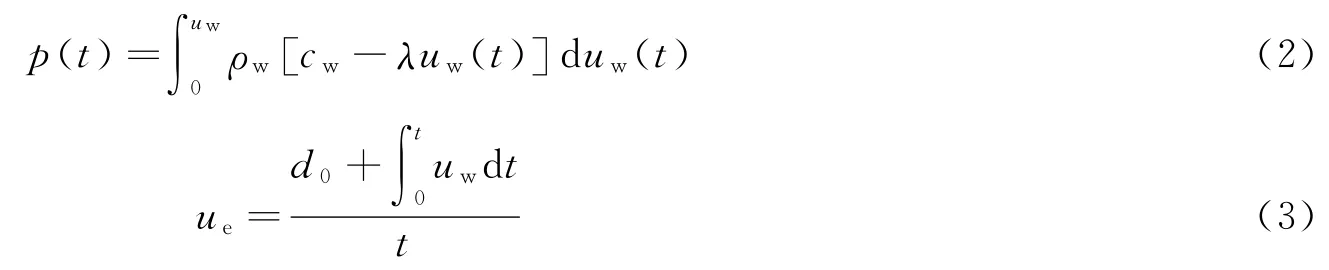

利用Asay窗记录的界面速度计算微层裂物质的密度速度分布时,用到几点基本假设:(1)对于处于熔化状态金属样品,当冲击波在自由面反射时,样品表面附近微层裂颗粒近似瞬时形成;(2)微层裂颗粒与LiF窗口的碰撞是完全非弹性的,在撞击过程中没有飞溅;(3)在有效测量时间内应力波尚没有在LiF窗口自由面反射;(4)在微层裂颗粒与LiF窗口撞击过程中,LiF窗口始终保持透明并没有发生任何相变;(5)由于LiF窗口所镀铝膜的冲击阻抗与LiF窗口接近,且厚度极薄,数据处理过程中忽略铝膜的影响。

在上述假设下,根据质量和动量守恒,任意时刻达到LiF窗口单位面积微层裂颗粒质量的增量为:

式中:p(t)为微层裂颗粒撞击LiF窗口的应力,uw为DPS测量给出的镀膜窗口界面速度(经折射率修正处理),ue为微层裂颗粒运动速度。

式(1)中微层裂颗粒撞击LiF窗口产生的应力p(t)、微层裂颗粒运动速度ue为:

式中:LiF窗口初始密度ρw=2.64g/cm3,LiF窗口Lagrangian声速cw=5.148mm/μs,LiF窗口冲击Hugoniot系数λ=1.358;d0为Sn样品距LiF窗口撞击面的初始距离,时间t为DPS记录的微层裂颗粒撞击LiF窗口的时刻(经薄层LiF窗口引入时间差的修正处理)。

2 实验结果与分析

2.1 DPS测量的Sn样品自由面速度

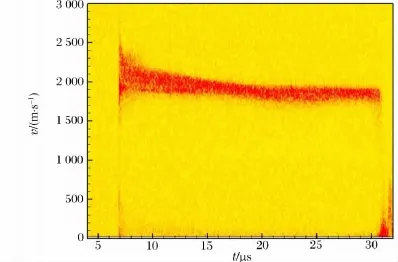

DPS测量给出Sn样品自由面典型速度剖面如图3所示。分析图3可发现,DPS测量结果呈现一定宽度“弥散速度带”特征。依据DPS测量原理,可以判定DPS测量结果应为大量细小微喷粒子的速度信息,而非Sn样品自由面单一速度信息,且其下沿速度应与Sn样品自由面速度接近(约为1.9km/s)。利用Sn材料冲击雨贡纽关系及参数计算得Sn样品自由表面附近最大冲击压力约为27GPa,大于Sn材料卸载熔化压力的22.5GPa,表明冲击加卸载后Sn样品处于熔化状态。

图3 DPS测量Sn样品自由面速度Fig.3 Free surface velocity of Sn detected by DPS

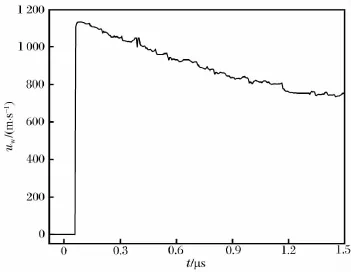

2.2 DPS测量的Sn/LiF界面速度

DPS记录Sn/LiF界面速度剖面见图4。由于Sn样品材料与LiF窗口冲击阻抗不同,图4所示的Sn/LiF界面速度不等于Sn样品中冲击波与Sn/LiF界面作用前的粒子速度。因此,需要依据阻抗匹配法将Sn/LiF界面速度测量值和界面压力换算成Sn样品中冲击波与窗口作用前的粒子速度和压力,进而判断Sn样品所处应力状态。具体可通过下式完成换算:

图4 DPS测量Sn/LiF界面速度剖面Fig.4 Interface velocity of Sn/LiF detected by DPS

式中:σs、us为Sn样品与LiF窗口作用前样品内的压力和粒子速度,σw、uw为样品中冲击波与窗口作用后窗口的压力和粒子速度(与界面状态一致),(ρ0D)s为Sn样品冲击阻抗。其中σw=为LiF窗口冲击阻抗。

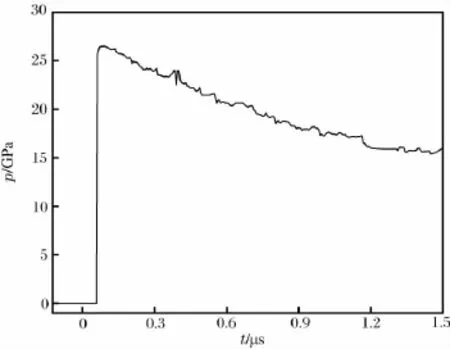

由式(4)~(5)得,冲击波与Sn/LiF界面作用前Sn样品自由面附近压力历程见图5。由图5可以看出,受载Sn样品经历最高压力接近26.5GPa,与图3所示自由面测量数据给出结果吻合,远大于其卸载熔化压力,再次证明受载Sn样品处于熔化状态。

图5 击波在界面反射前Sn自由面附近压力Fig.5 Pressure of Sn free surface before wave reflection

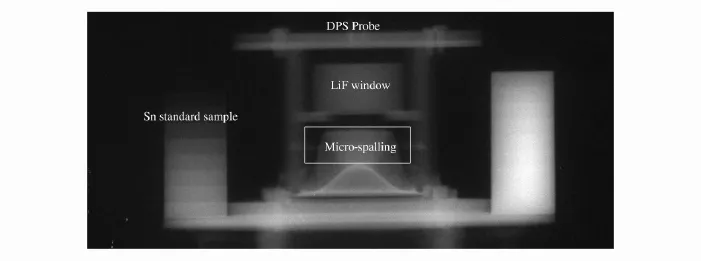

2.3 X射线诊断的Sn样品微层裂物理图像

X射线诊断的Sn样品典型灰度图像,如图6所示。由图6可见,受载金属Sn样品在自由面反射稀疏波和加载冲击波之后跟卸载稀疏波的双向拉伸作用下,加之Sn样品本身处于熔化状态,导致自由表面附近一定厚度区域发生了明显熔化破碎(微层裂)现象,形成了大量微层裂颗粒群,且与初始样品相比较密度明显下降。

图6 X射线诊断Sn样品典型灰度图像Fig.6 Radiographs of Sn sample by X-ray

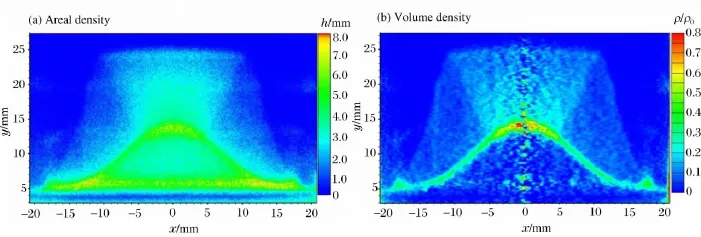

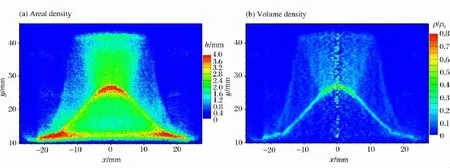

借助图6所示Sn样品灰度图像的标准对比,可以得到Sn样品微层裂物质的面密度(等效厚度)空间分布,再利用受载Sn样品轴对称的基本特征,通过密度反演得微层裂物质的体密度(相对初始密度)空间分布。2个X射线照相时刻为13.2和22.5μs,Sn样品面密度和体密度空间分布分别如图7~8所示(Sn样品初始轴心定义为横坐标零点,初始自由面位置定义为纵坐标零点)。

由图7~8可得,13.2μs时刻Sn样品初始自由面(微层裂颗粒群前界面)纵向运动25.3mm,22.5μs时刻Sn样品初始自由面纵向运动42.1mm。由运动时间除纵向运动距离,得Sn样品初始自由面速度约1.9km/s,与自由面测速结果吻合。对比图7~8发现,由于微层裂颗粒间存在明显速度梯度,随着时间演化推移,其空间密度分布较初始样品密度明显下降,且呈现逐渐下降趋势:13.2μs时刻微层裂颗粒群空间体密度基本小于初始密度的25%,22.5μs时刻微层裂颗粒群空间体密度基本小于初始密度的20%。另外,细致分析图图7~8还发现,除自由表层类似存在一较高密度微层裂层外,整个微层裂颗粒群密度空间分布呈现从自由面向内依次增加的趋势。总体来看,图7~8给出了微层裂颗粒群的清晰物理图像,其对于认识微层裂物理特征、理解微层裂物理机制均有重要价值。

图7 13.2μs时刻Sn样品空间分布图像Fig.7 Spatial distribution image of Sn sample at 13.2μs

图8 22.5μs时刻Sn样品空间分布图像Fig.8 Spatial distribution image of Sn sample at 22.5μs

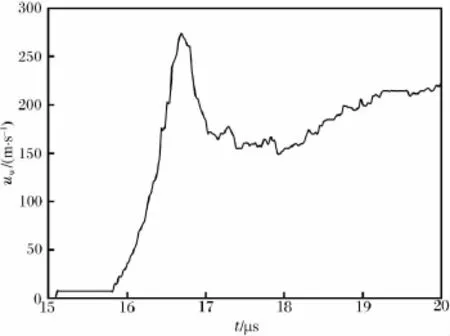

2.4 改进Asay窗诊断的微层裂信息

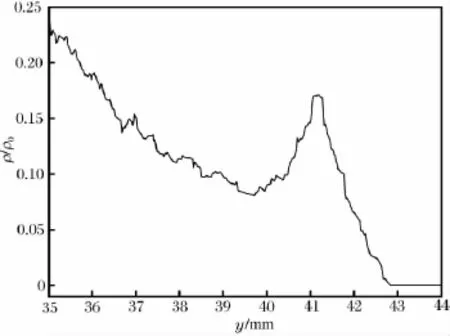

改进Asay窗诊断给出的LiF窗口界面速度见图9,由Asay窗数据处理方法给出典型时刻(22.5μs)微层裂物质密度空间分布见图10。分析图10可以发现,Sn样品自由表层确实存在1层密度相对较高微层裂层(约为初始密度17%),紧邻该高密度层区域的微层裂颗粒群空间密度呈现低谷(约为初始密度9%),然后随着距离自由表面距离的增大,微层裂颗粒群的空间密度呈现逐渐增大的趋势。对比图10和图8得,改进Asay窗诊断给出微层裂颗粒群密度空间分布数据、分布趋势与中能X射线诊断结果半定量吻合(两者空间密度最大差异约30%)。对于自由表层存在1层密度相对较高微层裂层的现象,根据文献[10]分子动力学模拟分析结果,初步认为其与自由表层经历特殊力学过程相关(高温高压持续时间相对样品内部区域明显偏短),具体物理机制将在后续研究中澄清。

图9 Asay窗诊断LiF窗口界面速度Fig.9 Interface velocity of LiF detected by Asay-window

图10 Asay窗诊断的密度空间分布Fig.10 Density-distance distribution detected by Asay-window

3 结 论

(1)通过在LiF窗口撞击镀膜面增加一薄层LiF和对LiF窗口反光面进行漫反射面镀膜处理的方法,对Asay窗技术进行了改进优化,大幅提高了Asay窗技术在微层裂诊断方面的信噪比和测试精度,并建立了数据处理方法。

(2)通过中能X射线照相、Asay窗和DPS测速联合诊断技术,准确给出爆轰加载下金属Sn样品微层裂的清晰物理图像:在稀疏波拉伸作用下,自由表面附近一定厚度区域物质破碎成密度明显低于初始密度的微层裂颗粒群,且不同颗粒间存在明显速度梯度;微层裂颗粒群除前界面存在1层较高密度层外,其整体密度空间分布呈现从自由表面向内依次增加的趋势。

[1]Andriot P,Chapron P,Lambert V,et al.Influence of melting on shocked free surface behavior using Doppler laser interferometry and X ray densitometry[C]∥AIP Conference Proceedings,Shock Waves in Condensed Matter.1983:277-280.

[2]Holtkamp D B,Clark D A,Crain M D,et al.Development of a non-radiographic spall and damage diagnostic[C]∥AIP Conference Proceedings,Shock Compression of Condensed Matter.2003:473-476.

[3]Holtkamp D B,Clark D A,Ferm E N,et al.A survey of high explosive-induced damage and spall in selected metals using proton radiography[C]∥AIP Conference Proceedings,Shock Compression of Condensed Matter.2003:477-482.

[4]Rességuier T D,Signor L,Dragon A,et al.Experimental investigation of liquid spall in laser shock-loaded tin[J].Journal of Applied Physics,2007,101:013506.

[5]Signor L,Roy G,Chanal P Y,et al.Debris cloud ejection from shock-loaded tin melted on release or on compressio[C]∥AIP Conference Proceedings,Shock Compression of Condensed Matter.2009:1065-1068.

[6]陈永涛,胡海波,汤铁钢.强冲击加载下铅样品表面微层裂现象诊[J].中国科学,2012,42(10):987-995.Chen Yongtao,Hu Haibo,Tang Tiegang.Experimental diagnostic of micro-spall fragments on Pb surface under intense shock[J].Scientia Sinica Physica,2012,42(10):987-995.

[7]陈永涛,任国武,汤铁钢,等.爆轰加载下金属样品的熔化破碎现象诊断[J].物理学报,2013,62(11):116-202.Chen Yongtao,Ren Guowu,Tang Tiegang,et al.Experimental diagnostic of melting fragments under explosive loading[J].Acta Physica Sinica,2013,62(11):116-202.

[8]Shao Jianli,Wang Pei,He Anmin.Molecular dynamics study on the failure modes of aluminium under decaying shock loading[J].Journal of Applied Physics,2013,113(16):163507-6.

[9]Xiang Meizhen,Hu Haibo,Chen Jun.Molecular dynamics studies of thermal dissipation during shock induced spalling[J].Journal of Applied Physics,2013,114(12):123509-8.

[10]Xiang Meizhen,Hu Haibo,Chen Jun.Molecular dynamics simulations of micro-spallation of single crystal lead[J].Modelling &Simulation in Materials Science &Engineering,2013,21(5):1097-1103.

Micro-spalling of metal under explosive loading

Chen Yongtao,Hong Renkai,Chen Haoyu,Hu Haibo,Tang Tiegang

(Institute of Fluid Physics,China Academy of Engineering Physics,Mianyang621999,Sichuan,China)

Spallation process of melted metal on release or shock attracts considerable attention for basic weapon physics studies and engineering applications.In the present study,numerous cavitations within the shocked metal were initiated to induce the liquid fragments,defined as the micro-spall,revealing discrete and quasi-continuous spatial distributions,validated by proton radiography experiments.Here we improved the traditional Asay-window technique by attaching a thin LiF layer on the impacted plate of the LiF window and contriving a diffuse reflection interface.With these two optimized design,we successfully detected high-quality signals of micro-spalling fragments.Combining the medium-energy X-ray with the DPS diagnostic technique,we obtained clear volume-density distributions and evolution character for micro-spalling productions of melting Sn at different moments.We found the semiquantitative findings among the two tools are in good agreement.These clear images provide convinced experimental evidences for understanding the mechanism of the micro-spalling phenomenon and also offer useful data for theoretical modeling.

solid mechanics;micro-spalling;X-ray,Asay-window;DPS technique;LiF

O346.1国标学科代码:13015

A

10.11883/1001-1455(2017)01-0061-07

(责任编辑 王易难)

2015-06-29;

2015-10-08

国家自然科学基金项目(11472254,11272006);中国工程物理研究院发展基金项目(2013A0201009,2014B0201018);冲击波物理与爆轰物理重点实验室基金项目(9140C670301130C67238)

陈永涛(1980— ),男,硕士,副研究员;通信作者:洪仁楷,13404005190@163.com。