大中型铝合金高筒薄壁环件整体轧制成形技术

2017-04-10张文学王恒强魏博深车景宾

刘 浩 张文学 王恒强 魏博深 车景宾

(首都航天机械公司,北京 100076)

大中型铝合金高筒薄壁环件整体轧制成形技术

刘 浩 张文学 王恒强 魏博深 车景宾

(首都航天机械公司,北京 100076)

基于环轧生产经验,提出利用径-轴向轧制技术成形大中型铝合金高筒薄壁环件,通过合理开坯、精确的控制零件轧制及冷却过程,成功制备了直径1230mm,高度818mm的薄壁高筒2A14铝合金环件。制件力学性能优良,均匀一致性程度高,远优于相关标准要求,环件外径误差2mm,内径误差3mm,尺寸精度高,满足了航天产品结构件大型化、整体化、轻量化及高可靠性设计需求。

铝合金;高筒环件;轧制成形

1 引言

铝合金环形件由于具有比强度高、加工性能好等优点,广泛应用于航天工业重要紧固连接件与关键承力结构件,随着航天制造领域轻量化、整体化目标的提出,大高径比的筒形薄壁壳体结构件得以广泛应用。目前,此类制件广泛采用自由锻造工艺或砂型铸造工艺生产,尺寸精度低、组织性能较差,无法达到使用需求,因此,亟需一种新工艺来满足铝合金高筒薄壁壳体环件的生产。

环件径-轴向数控轧制工艺是一种先进的零件轧制近净成形技术[1],具有设备吨位小、生产效率高、材料利用率高等优点,且环轧成形的零件金属流线随形状分布,力学性能优良,已成为实现航天领域高性能环件制造的重要支撑技术[2](图1)。

目前,航天制造领域对环件轧制的研究重点多集中在如何增大环件直径(图2)、异形轧制等方面[4~6],对铝合金薄壁高筒环件轧制的研究鲜有报道。鉴于此,本文提出将环件整体轧制技术应用于大中型高筒薄壁环件成形。

2 工艺方案设计

2.1 零件情况

本文以2A14铝合金为例,研究筒形件的成形情况。零件尺寸如图3所示,其中图3a为轧制成形后环件的尺寸,图3b为环件粗加工后交付时的尺寸。环件直径达1230mm,属大中型环轧件;高度达818mm,相对高度大;环件质量近500kg,壁厚仅为59mm。轧制相对高度如此大的大型薄壁铝合金筒形件在国内少有先例,无相关经验借鉴。

2.2 技术难点

a.原材料为直径630mm的铝合金铸锭,坯料尺寸大,表层与芯部金属组织、成分不均匀程度高,若变形过程不能有效控制,容易出现制件各部位组织、性能差异,甚至力学性能不合格的现象;

b.该零件属于大中型薄壁环件,整体呈弱刚性,环件容易翘曲、变形,难以保证制件圆度。成形过程存在多次加热冷却,若单纯考虑材料的膨胀系数,得到产品的内外径尺寸往往有较大偏差,尺寸精度控制困难;

c.据以往环轧生产经验,环件端面极易产生折叠缺陷,造成零件超声波探伤不合格,本文所述环件相对高度较大,若控制不当,侧表面容易出现双鼓肚,发展为侧表面折叠缺陷。

2.3 工艺性分析

a.考虑到铝合金铸锭变形所需载荷与坯料尺寸,选用7000T自由锻造液压机进行环坯制备,保证坯料成形过程中足够的变形量,进而得到细小均匀的组织。结合生产经验与数值模拟结果,采用250t环轧机进行筒形环件轧制成形;

b.根据生产经验,总结环件在加热与冷却时尺寸的变化规律,设计合理的热态加工尺寸,得到冷态尺寸精度高的产品。此外,通过控制加热冷却速度,调控构件内部温度场的分布,防止不同部位出现较大的冷热不均现象,减小尺寸变形。

c.环件质量约500kg,在自重作用下,容易实现稳定轧制,可避免爬辊、轧制失稳问题的发生,因此,可采用“高度长大”的方式轧制成形。锥辊随环件长大而抬高,始终与端面接触但不严重制约轴向坯料流动,环件在高度方向上受力较小。通过主动利用和控制材料的不均匀变形,端面凹槽不易发展成折叠缺陷,制件侧表面也不会出现鼓肚现象,可避免折叠缺陷的形成。

2.4 工艺流程制定

高筒环件制造主要由环坯制备与轧制成形两部分组成(图4),其中,图4a至图4d为环坯制备过程,图4e为轧制过程。铝合金铸锭加热后需反复墩拔变形,再经冲孔、芯轴拔长与扩孔工艺,初步成形出轧制所用环坯(图4d)。在轧制成形过程中,环轧机6个轧辊协同作用,使环坯直径长大,并控制合理的直径增大速率,最终得到满足要求的构件,如图4e所示。

3 实验验证

3.1 制坯

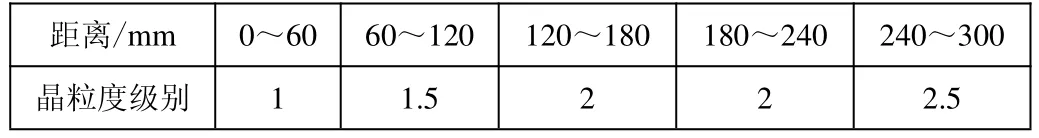

表1 晶粒度检测结果

原材料晶粒度检测结果见表1,可见,铸锭表层晶粒度级别为较低的1级,铸锭芯部晶粒度达到了较高的2.5级,各部位晶粒度不均匀,制坯时应采取多次墩粗与拔长的方式制备饼料,保证铸锭足够的变形量,得到均匀细小的组织。此外,开坯过程时间较长,坯料会有大的降温,制坯过程应实时监测坯料温度变化,在坯料达到终锻温度前进行回炉保温,防止铸锭因变形温度过低出现开裂,图5为开坯后的环坯。

3.2 轧制成形

轧制过程较重要的是轧制曲线的设定,首先根据环件在加热与冷却时尺寸的变化规律计算出高筒环件的热态尺寸,其次设定初轧、稳定轧制、终轧的直径长大速率,控制径向与轴向变形配比,最终完成轧制曲线的设定。

锥辊做为主动辊,随环件长大向后运动,同时在高度方向做出相应调整,是环轧机辊系中运动最复杂的部分,若控制不当,会影响环件的轧制,造成折叠缺陷的产生。因此本文采取环件“高度长大”的方式轧制,锥辊随环件长大而抬高,抬高速率根据体积不变原理确定。

高筒环件轧制过程如图6所示,经较短时间的初轧后,顺利进入稳定轧制阶段,未出现爬辊、晃动等轧制失稳现象。最终成形出表面质量较好的筒形环件(图7),制件端面存有较浅的凹槽(图8),但凹槽未发展成闭合的折叠缺陷,侧表面未出现鼓肚现象,轧制缺陷得到了较好的控制。

4 结果分析

4.1 组织分析

图9所示为环件金相图,检测结果表明,环件组织无过烧,晶粒均匀,无粗晶、混晶出现,轧制环件变形组织较明显。超声波探伤检测后发现,缺陷当量等级符合GB/T 6519标准中A级标准要求。

4.2 力学性能分析

在环件圆周上均布取3组试样,每组切向、轴向力学性能试样各1个,力学性能实测值见表2,可见,性能远远优于QJ502A—2001《铝合金、铜合金锻件技术条件》的标准值要求。此外,无论切向性能还是轴向性能,抗拉强度最大值与最小值的差别仅为5MPa,延伸率仅相差2%,说明环件各处性能均匀性较好。但不可忽略的是,切向性能明显优于轴向性能,其中延伸率的差别较大。

表2 力学性能检测值

4.3 尺寸精度分析

在环件圆周方向均布取3对测量点,测量环件轧制完成后冷、热两种状态尺寸,如表3所示,因环件采取“高度长大”的方式轧制,上下端面存有凹槽,环件高度方向尺寸不予讨论。

表3显示,环件冷却过称中径向尺寸约收缩10mm,环件内外径冷态尺寸与目标尺寸较接近,外径尺寸与目标尺寸最大差别为2mm,内径为3mm,圆度可控制在4mm左右,产品尺寸精度较高。

表3 环件冷、热态尺寸

5 结束语

a.采用径-轴向数控轧制工艺成形的制件,表面质量好,尺寸精度高,性能符合相关标准要求。生产实践证明,该工艺可用来生产高度较大的薄壁环件,为大中型高筒薄壁铝合金环件的生产开创了新的道路;

b.采取“高度长大”的轧制方式,可以合理分配材料在径、轴向的变形比例,主动利用和控制环件轧制过程中的不均匀变形,可避免折叠缺陷的形成;

c.轧制环件变形组织较明显,导致轴向延伸率与切向延伸率存在一定差异,如何提高轧制铝合金环件各向性能一致性尚需研究。

1 胡正寰,刘晋平.零件轧制技术的现状与展望[J].航空制造技术,2004,3:49~51

2 郭良刚,杨合,邸伟佳.TC4钛合金薄壁带筋锥形环辗轧充填规律[J].航空学报,2015,36(8):2798~2799

3 贺佳阳,王雷刚,黄瑶,等.环件轧制过程鼓形毛坯变化规律及塌边缺陷分析[J].锻压技术,2014,39(3):48

4 周广.大型环件径轴向轧制成形工艺理论研究[D].武汉理工大学,2011

5 齐会萍,李永堂,华林,等.环形零件辗扩成形工艺研究现状与发展趋势[J].机械工程学报,2014,14:81~86

6 杨合.局部加载控制不均匀变形与精确塑性成形技术和原理[M].北京:科学出版社,2014.396~398

Technology of Large and Medium ThinAluminumAlloy Ring Rolling

Liu Hao Zhang Wenxue Wang Hengqiang Wei Boshen Che Jingbin

(CapitalAerospace Machinery Company,Beijing 100076)

Based on ring rolling production experience,a method to forming large and medium thin aluminum alloy ring by radial-axial NC ring rolling was put forward in this paper.By reasonable manufacturing of blanks and accurate controlling of ring rolling and cooling process,a high and thin 2A14 aluminum alloy ring was manufactured,of which the diameter was about 1200mm and the height reached 818mm.The mechanical properties of the ring were excellent and uniform,which were far better than the relevant standards.The dimensional accuracy of the ring was very high,the outer diameter error was just 2mm and the inner diameter error was just 3mm.These could meet the large-scale, integration,lightweight and high reliability of the design requirements of the aerospace products.

aluminum;cylindrical ring;ring rolling

刘浩(1989-),硕士,材料加工工程专业;研究方向:金属材料塑性成形及热处理。

2017-01-06