电缆融冰雪温度荷载对桥梁受力性能影响分析

2017-04-08刘凌志袁铜森张春雷

刘凌志,袁铜森,郑 辉,张春雷

(1.湖南省永吉高速公路建设开发有限公司,湖南 吉首 416000;2.湖南省交通科学研究院,湖南 长沙 410000;3.湖南工业大学土木工程学院,湖南 株洲 412000;4.上海市政工程设计研究总院(集团)有限公司,上海市 200092)

电缆融冰雪温度荷载对桥梁受力性能影响分析

刘凌志1,袁铜森2,郑 辉3,张春雷4

(1.湖南省永吉高速公路建设开发有限公司,湖南 吉首 416000;2.湖南省交通科学研究院,湖南 长沙 410000;3.湖南工业大学土木工程学院,湖南 株洲 412000;4.上海市政工程设计研究总院(集团)有限公司,上海市 200092)

发热电缆融雪化冰技术是通过电缆加热主动预防和清除道路结冰积雪的方法,在道路结构中已成功应用,但该技术在桥梁结构中应用的研究却比较少,尤其是电缆发热时产生的附加温度荷载对桥梁结构受力的影响程度方面的研究。以一座四塔五跨斜拉桥为工程背景,通过有限元数值模拟分析,研究电缆融冰雪温度荷载对桥梁结构受力性能的影响,并对电缆除冰方案的可行性从结构受力的角度进行初步评价。

电缆融冰;温度荷载;斜拉桥;受力性能

0 引言

黑冰(薄冰)是由“冻雨”凝聚于低温路面产生的冰层,是我国中西部山区高速公路的灾害性气象之一。由于具有面积大、硬度高、厚度薄、不易铲除、不易察觉等特点,冻雨黑冰对交通具有严重的危害。对位于海拔高、湿度高的山区公路桥梁,每年桥面结冰天数可以高达30~40 d,给交通运行造成很大的隐患。

针对路面结冰的问题,国内外学者进行了广泛研究,开发了多种融冰除冰技术措施。车广杰研究了碳纤维发热线在路面融冰中的应用[1],王华军分析了流体加热融雪的传热传质特性[2],李自林等将热力管融雪方法用于大跨径钢结构箱梁桥并分析了其对桥梁结构的影响[3],武海琴等研究了加热电缆融冰的技术应用[4,5],还有研究关注于改进材料特性用于路面融雪,如采用导电沥青混凝土和碳纤维导电混凝土等[6,7]。此外,还有众多研究者针对融冰对结构的影响进行了试验研究和理论分析[8-10]。

分析众多的融冰研究成果可以发现,电缆加热融冰是一种可靠有效的方案,并且已经部分应用于工程实践,取得了良好的工程效果[11]。但是,现有的研究主要针对路面结构,而桥梁结构由于自身结构特性及所处环境特性不同于路面结构,在这方面的研究还比较欠缺。本文通过建立桥梁结构实体模型,分析融冰雪温度荷载对桥梁受力性能的影响,从结构受力的角度探讨电缆除冰方案的可行性。

1 研究背景

1.1 工程概况

本文依托湖南省某在建的四塔五跨斜拉桥进行电缆融冰分析。该桥主桥设计跨径布置为:165 m+ 3×380 m+165 m,桥宽28 m。主桥为四塔双索面预应力混凝土斜拉桥,边塔支承、中塔塔梁墩固结体系,边、中跨之比为0.4342,桥塔呈H形索塔。主桥各塔均布置23对斜拉索,拉索纵向呈扇形布置。桥梁总体布置如图1所示。

图1 桥梁总体布置图(单位:m)

1.2 发热电缆铺设方案

根据桥址处气象数据,为达到融冰雪目的,桥梁表面需要的热负荷为300 W/m2,考虑一定的热量损失后确定发热电缆的设计功率为330 W/m2。根据电缆生产厂家提供的资料,发热电缆的线功率为30 W/m,由此计算发热电缆的设计间距为90 mm(见图2)。为保证电缆加热效率,将发热电缆设置于沥青混凝土料面层之间,即4 cm SMA-13导热沥青混凝土之下、6 cm AC-200沥青混凝土之上。铺设范围为沿中央防撞装置向两侧各8 m,即双向4车道铺设。

图2 本文采用的直列式电缆铺设方式

2 结构有限元分析

2.1 模型简介

根据ANSYS计算得到的箱梁温度场分布,采用Midas FEA建立结构有限元纵横向模型,在模型中施加节点温度分析结构受力性能。

(1)附加温度荷载

湖南科技大学采用ANSYS中FLUENT模块进行传热的数值模拟,采用稳态计算方法,环境温度为-5℃,计算得到的箱梁的温度场分布如图3所示[12]。在本文的分析中采用节点温度施加温度荷载。为方便叙述,将主梁顶板根据温度场分布规律在横向划分为4个区域:温度较低区域I、温度变化区域II、温度较高区域III、中腹板顶部区域Ⅳ。

图3 箱梁温度场分布及横断面区域划分

(2)纵向整体分析模型

本文采用有限元分析软件Midas FEA建立桥梁纵向模型进行结构分析。主梁采用实体单元模拟,主塔采用空间梁单元模拟,斜拉索采用桁架单元模拟。考虑到桥梁结构横桥向完全对称、顺桥向基本对称,为减少单元个数,提高运算效率,利用对称性建立1/4桥梁模型进行分析计算。1/4桥梁模型如图4(a)所示。

(3)横向整体分析模型

考虑到纵向整体计算分析模型规模较大(实体单元多达396 900个),纵向整体计算模型中未模拟主梁横梁。主梁横向分析通过建立专门的横向节段分析模型进行,选取三个标准节段(每个节段8 m长)建立有限元模型进行结构分析,横向计算模型中建立箱梁横隔板,模型如图4(b)所示。边界条件为:所有斜拉索锚固点处设置竖向支撑;单侧斜拉索锚固点设置横桥向约束;中间横梁处的斜拉索锚固点设置顺桥向约束。

图4 桥梁纵横向整体分析模型

2.2 纵向整体模型结构分析结果

(1)结构位移

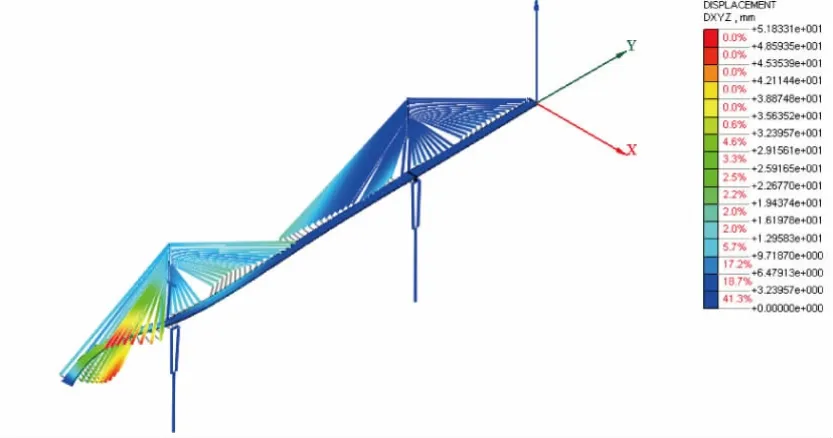

分析图5可以发现,热力融冰雪温度荷载作用下最大位移位于边跨(向上30 mm)。这是由于箱梁顶板受热膨胀,沿纵向发生伸长,在边墩处受约束所致。

图5 主桥箱梁位移(单位:mm)

(2)主梁应力分布

分析主梁顺桥向正应力可以发现,主梁应力沿顺桥向分布比较均匀(见图6)。

图6 主梁顺桥向顶板压应力纵向分布

分析顺桥向正应力(见图7)可以发现:“温度较高区域III”以受压为主,大部分位置的压应力在-3.9 MPa,局部位置的最大压应力达到-4.1 MPa;“温度较低区域I”以受拉为主,最大拉应力约为1.6 MPa;“温度变化区域II”则由受压迅速过渡到受拉;“中腹板顶部区域Ⅳ”同样为温度变化区域,其正应力也由受压迅速过渡到受拉。分析产生这种应力分布的原因可以发现,区域III受热膨胀发生伸长,受到区域I和区域IV的约束产生压应力,由应力自平衡导致区域I和区域IV受拉。

图7 主梁顺桥向正应力图

分析主梁横桥向正应力(见图8)可以发现:顶板上表面横桥向主要为拉应力(0.3 MPa),在顶板与腹板交界的区域拉应力较小(0.2 MPa),顶板外侧边缘区域应力很小;顶板下表面横桥向主要为压应力(-0.4 MPa以内);底板上表面横桥向正应力主要为拉应力(大部分在0.3 MPa左右),其中靠近中腹板区域数值较大(0.7 MPa);底板下表面横桥向主要为压应力(-0.3 MPa),在底板与腹板交界处出现拉应力(0.1 MPa)。横向正应力分布是作为横向框架的箱梁受热上拱导致的。

图8 主梁横桥向正应力

分析yz面内剪应力(见图9)分布可以发现,剪应力沿主梁纵向分布比较均匀。“温度较低区域I”与“温度较高区域III”剪应力方向相反,且沿腹板剪应力方向发生变化。整个主梁断面剪应力数值均较小。

图9 主梁yz面内剪应力

分析主梁主应力(见图10)可以发现,由于顶板与中腹板交界处(区域Ⅳ)温度变化较大,而网格间距有限,导致该处出现较大的应力变化,主拉应力分布规律与顺桥向正应力分布基本一致,即:“温度较低区域I”主拉应力较大(1.7 MPa),“温度较高区域III”主拉应力较小。分析主梁主压应力可以发现:“温度较高区域III”主压应力较大,大部分位置的主压应力均在-3.9 MPa以内,局部位置的主压应力达到-4.1 MPa。产生上述主应力分布的原因是箱梁受到的剪应力较小,主应力主要是由正应力决定的。

图10 主梁主应力

2.3 横向节段模型结构分析结果

主梁横梁处横桥向正应力分布规律性较强(见图11)。大体表现为:顶板上表面以受压为主,压应力分布比较均匀,最大压应力约为-4.9 MPa;顶板下表面以受拉为主,靠近腹板加腋的位置拉应力最大(2.2 MPa);底板上表面以受压为主,压应力值约为-0.1 MPa;底板下表面以受压为主,最大压应力约为-0.6 MPa;横梁区域沿腹板向下由受拉变为受压。产生这种应力分布的原因是横向框架中横隔板对箱室变形产生约束,导致加热膨胀区域受压产生压应力。主梁非横梁区域的横桥向正应力分布规律与横梁区域相似。对比纵向计算模型的分析结果可以发现,纵向整体模型和横向节段模型中,非横梁区域的横桥向正应力分布规律大致相同,但由于横梁处的约束作用较强,横向节段模型中的计算结果比纵向整体模型中的计算结果略大。

图11 横梁处横桥向正应力图

3 结构安全性评价

对于未敷设或未开启发热电缆的斜拉桥结构,冬季行车状态需要同时考虑的荷载工况包括:恒载、收缩徐变、支座不均匀沉降、汽车活载、汽车冲击力、温度荷载和风荷载等,其中温度荷载包括整体降温、斜拉索与塔和梁温差、主梁日照温差和主塔侧面温差等。开启了发热电缆的桥梁结构与之相比:汽车活载由于使用行车道减少而有所减小,融冰雪温度荷载与主梁日照温差(即《公路桥涵设计通用规范》(JTG D60-2004)[13]推荐的梯度温度荷载)不同,其他荷载基本一致。因此,可以通过对比融冰雪温度荷载和规范梯度温度荷载产生的桥梁结构响应的大小,对桥梁安全性进行分析。

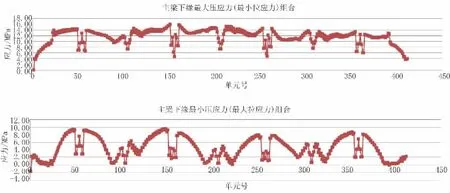

在有限元分析模型中施加规范梯度温度,得出梯度温度作用下桥梁结构响应(见表1)。对于顺桥向应力,在规范温度荷载(综合考虑日照正温差和日照负温差)下,主梁上缘(即顶板上表面)最大压应力为-5.5 MPa,最大拉应力为2.75 MPa;电缆融冰荷载下,主梁上缘最大压应力为-4.1 MPa,最大拉应力为2.0 MPa。可见,对于主梁上缘而言,电缆融冰荷载产生的主梁应力值小于规范温度荷载产生的主梁应力值。在规范温度荷载下,主梁下缘(即底板下表面)最大拉应力为0.8 MPa;电缆融冰荷载下,主梁下缘最大拉应力为1.7 MPa。可见,对于主梁下缘而言,电缆融冰荷载产生的主梁应力值略大于规范温度荷载产生的主梁应力值,通过直接比较不能判断电缆融冰荷载下主梁下缘应力是否满足规范要求。因此,需要将电缆融冰荷载产生的应力值与其他荷载产生的应力值进行组合,以衡量主梁下缘应力值是否满足规范要求,主梁下缘的应力组合结果如图12所示。从组合结果可见,电缆融冰荷载下,主梁下缘最大压应力为15.95 MPa,最大拉应力为-1.7 MPa。压应力限值满足σc≤0.50 fck,拉应力值满足σt≤0.70 ftk。可见,主梁下缘正应力满足规范关于部分预应力A类构件的相关要求。

表1 主桥纵向整体计算主要计算结果表 MPa

对于位移、横桥向正应力和主应力,电缆融冰温度荷载与规范温度荷载效应基本相当。

综合考虑主梁位移、主梁顺桥向正应力、主梁横桥向正应力、主应力等结构响应,初步认为本文所述的电缆融冰雪方案产生的温度荷载不会损坏桥梁结构的安全性。

4 结 论

本文以一座四塔五跨斜拉桥为工程背景,综合考虑桥址处融冰雪需要热负荷及电缆设计功率,推荐90 mm间距电缆铺设方案,通过有限元数值模拟分析,研究了该方案温度荷载对桥梁结构受力性能的影响,得出了电缆融冰温度荷载下桥梁结构的位移和应力分布规律,并从结构安全的角度对电缆除冰方案的可行性进行了初步评价。主要结论如下。

图12 考虑融冰雪温度荷载组合下主梁应力

(1)热力融冰雪温度荷载作用下位移为向上30 mm,位于边跨跨中。

(2)主梁应力分布沿顺桥向分布比较均匀;对于顺桥向正应力,“温度较高区域III”以受压为主,“温度较低区域I”以受拉为主;对于横桥向正应力,顶板上表面和底板上表面横桥向主要为拉应力,顶板下表面和底板下表面横桥向主要为压应力;“温度较低区域I”与“温度较高区域III”剪应力方向相反,且沿腹板剪应力方向发生变化;“温度较低区域I”主拉应力较大,“温度较高区域III”主拉应力较小;主梁“温度较高区域III”主压应力较大。

(3)主梁横梁处的横向正应力顶板上表面和底板以受压为主,顶板下表面以受拉为主,非横梁处的横向正应力分布与之相似。

(4)综合考虑主梁位移、主梁顺桥向正应力、主梁横桥向正应力、主应力等结构响应,电缆融冰雪温度荷载与规范温度效应基本相当,初步认为采用本文所述的电缆融冰雪方案产生的温度荷载不会损坏桥梁结构的安全性。

(5)将本文给出的电缆融冰雪方法应用于实践尚需在电缆温度监测系统、桥面温度过热自动断电保护等方面进行研究。

[1]车广杰.碳纤维发热线用于路面融冰的技术研究[D].大连:大连理工大学,2008.

[2]王华军.流体加热道路融雪传热传质特性研究[D].天津:天津大学,2007.

[3]李自林,詹阳,谢新.大跨径钢结构箱梁桥铺管法热力融雪研究[J].河北工程大学学报:自然科学版,2013,30(3):17-20.

[4]武海琴.发热电缆用于路面融冰的技术研究[D].北京:北京工业大学,2005.

[5]宫成兵,田正.寒区公路隧道路面电加热融雪防滑新型技术研究[J].公路,2013(4):205-209.

[6]张永健,袁玉卿,杨玲.矮寨特大桥融雪防冰电发热沥青混凝土试验研究[J].中外公路,2011,31(6):29-32.

[7]侯作富,李卓球,王建军.碳纤维导电混凝土融冰的试验研究[J].混凝土与水泥制品,2004(5):42-44.

[8]傅珍,王选仓,陆凯诠.山区高速公路桥面漫排式水热融雪系统应用[J].公路工程,2014,39(3):77-82.

[9]张磊.道路融冰特性实验研究及其数值模拟[D].长春:吉林大学,2009.

[10]胡文举,姜益强,姚扬,等.桥面热力融雪模型研究与分析[J].哈尔滨工业大学学报,2007,12(12):1895-1899.

[11]上海市政工程设计研究总院(集团)有限公司.电融雪技术在乌鲁木齐市“田字型”快速路网项目中的研究与应用[R].上海:上海市政工程设计研究总院(集团)有限公司,2014.

[12]湖南科技大学.加热电缆在恒定功率30W/m下融冰系统的数值模拟计算[R].长沙:湖南科技大学,2014.

[13]JTG D60—2004,公路桥涵设计通用规范[S].

U445.7

A

1009-7716(2017)03-0199-05

10.16799/j.cnki.csdqyfh.2017.03.055

2017-02-23

湖南省交通运输厅科技进步与创新项目(201413)

刘凌志(1976-),男,湖南长沙人,工程师,从事公路工程管理工作。