盾构被困实例分析及脱困措施

2017-04-07黄平华

黄平华

(1. 中铁隧道股份有限公司, 河南 郑州 450000; 2. 盾构及掘进技术国家重点实验室, 河南 郑州 450001)

盾构被困实例分析及脱困措施

黄平华1, 2

(1. 中铁隧道股份有限公司, 河南 郑州 450000; 2. 盾构及掘进技术国家重点实验室, 河南 郑州 450001)

在隧道盾构施工过程中,盾构被困的现象时有发生,对工程施工进度、安全和周围环境等造成不利影响。通过工程实例分析刀盘、盾体和盾尾被困的常见原因,总结相应的脱困措施,得出盾构被困的分类判断依据: 1)刀盘开口处被地层中异常渣土填充束缚的判断依据; 2)边刀(边滚刀或边刮刀)磨损造成掌子面开挖轮廓不足的判断依据; 3)刀盘前方存在硬质障碍物的判断依据。

盾构; 被困; 脱困; 刀盘; 盾体; 盾尾

0 引言

在隧道盾构施工过程中,由于各种不可预知的原因,盾构被困现象时有发生,对工程施工进度、安全、周围环境等造成不利影响。因而就如何快速、安全地实现盾构脱困、恢复掘进并寻求经济的脱困措施,是各盾构隧道施工企业需要解决的重要课题。针对这一问题,国内已有一些相关研究。林存刚等[1]介绍了粉砂地层中采取在刀盘前方地面开槽使刀盘脱困的方法。刘凯等[2]介绍了富水粉细砂地层中在刀盘周围利用旋喷注浆技术,使刀盘自动脱困。宋晓业[3]和蔡光伟等[4]介绍了砂卵石地层分别采用旋喷桩和袖阀管注浆技术进行加固,实现人工开舱清理刀盘。已有研究文献[5-11]表明盾构被困原因各异,在各类地层中均有发生。对被困现象进行分类能帮助确定各被困现象之间的泛化、特化和聚合等层次关系,并准确地进行设备故障诊断,从而快速制定脱困措施,恢复盾构掘进。

根据盾构主机的组成部件,盾构被困可以分解为刀盘被困、盾体被困和盾尾被困。在盾构掘进中,有时发生局部被困,有时几种被困现象同时出现[5]。已有研究大多基于盾构被困单个案例而阐述了脱困方法。本文在已有研究基础上通过工程实例分析刀盘、盾体和盾尾被困常见原因并总结相应的脱困措施,试图探索出盾构被困的分类判定依据。

1 刀盘被困实例分析及脱困措施

某泥水盾构穿越带有黏土夹层的粉细砂地层,在第706环(掘进至600 mm)时,由于其他设备故障停机1.5 h,再次恢复掘进时,刀盘启用扭矩达到极限值3 600 kN·m亦无法启动,主要掘进参数见表1。

由表1数据可知,第706环刀盘扭矩异常增大,其他掘进参数只发生略微波动,故需对刀盘扭矩进行分析,见图1。

表1 主要掘进参数(刀盘被困)

图1 刀盘扭矩分析

该盾构的刀盘总扭矩

M总=M1+M2+M3+M4。

式中:M1为刀具切削力产生的扭矩;M2为土舱内渣土对刀盘钢结构表面的摩擦力产生的扭矩;M3为刀盘支撑法兰摩擦力产生的扭矩;M4为刀盘后部搅拌臂摩擦力产生的扭矩。

由于泥水循环系统工作正常,可以排除扭矩M3和M4的影响;刀盘被困前,盾构正常掘进时的刀盘总扭矩只达到设计值的35%左右,可以排除扭矩M1的影响;将盾构主机后退20~30 mm,依然无法启动刀盘,可以确定M2是造成刀盘无法启动的主要原因。

通过带压进舱检查刀盘和刀具,检查结果如图2所示,结合地质情况,判断刀盘被困原因为地层条件突然变化,刀盘被黏土糊住。

图2 刀盘被黏土包裹

刀盘被困的原因大体可以分为2种: 1)主观原因,主要是设置掘进参数不合理、作业流程不规范和缺乏科学的防范措施,造成地表塌陷或者堵舱; 2)客观原因,主要是地质勘察不充分,在掘进过程中碰到异物(如钢管、大石块或其他不明物体等)或者穿越具有收敛或膨胀性的特殊地层。

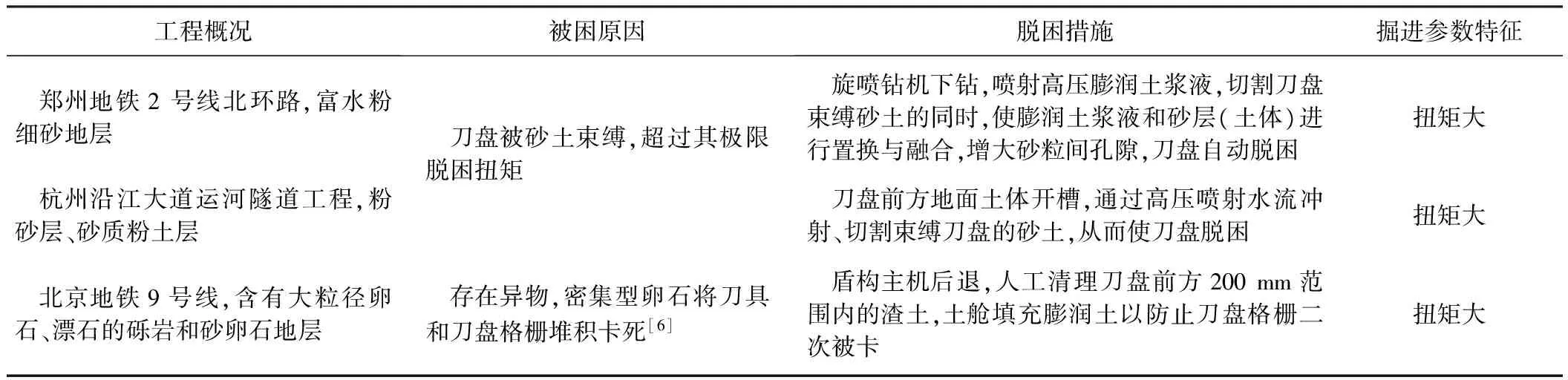

刀盘脱困的方法可以分2种: 1)采用工程措施,改善刀盘前方的地质条件; 2)采取常压或带压进舱的方式,人工进舱清理刀盘和土舱。其他刀盘被困案例见表2。

表2 刀盘被困案例及脱困措施

2 盾体被困实例分析及脱困措施

2.1 盾体被困工程实例1

某泥水盾构穿越1段粉细砂地层(整个区间为复合地层),石英含量达60%以上,主要为密实的粉砂质细砂和砂质粉砂,俗称“铁板砂”,见图3。由于区间需穿越3处端头加固区和1段长80 m入侵隧道1.5 m深的中风化泥岩,故刀盘外圈配置5把双刃滚刀。

在掘进至第575—587环时,掘进速度一直维持在5~6 mm/min,不能满足施工进度要求,必须进行停机分析。盾构处于R380 m的圆曲线段,停机位置如图4所示,主要掘进参数见表3。

由表3中第587环停机前近10环的掘进数据可知: 掘进速度一直维持在较低水平,总推力逐步增大至盾构的最大设计值,但是刀盘扭矩一直维持平稳、上下波动的幅度很小,故需对总推力进行分析。

图3 铁板砂地层

图4 盾构停机位置(单位: m)

掘进环号掘进速度/(mm/min)气舱压力/MPa总推力/kN刀盘扭矩/(kN·m)铰接拉力/kN574140.35267801833324157560.352118010543189576100.352691017232986︙︙︙︙︙︙58480.37320001297322458750.373200010913148588180.37285609653268589170.37278308702980590170.37255009863176

该盾构总推力

F总=F1+F2+F3+F4+F5。

式中:F1为盾构主机外壳与土体之间的摩擦力;F2为刀盘(刀具)作用于掌子面的推力;F3为盾尾与管片之间的摩擦力;F4为后配套拖车的拉力;F5为开挖掌子面的水土压力产生的推力。

分析过程: 1)根据盾体上的垂直土压力和水平土压力计算方法,当地层没有变化时,F1应为定值,可排除F1的影响; 2)根据实际检测,盾构姿态和盾尾间隙均正常,盾尾与管片之间的摩擦力亦不会变化,可排除F3的影响; 3)根据盾构掘进历史数据,后配套总拉力一直维持稳定,无变化,可排除F4的影响; 4)由于气舱压力设定为固定值,由开挖掌子面的水土压力产生的推力是定值,故排除F5的影响; 5)利用排除法,排除了其他4个因素,结合盾构仍处于R380 m的圆曲线段,得出F2为盾构总推力增大的主要原因。

带压进舱检查刀盘和刀具,具体检查结果如图5和图6所示。采用带压换刀, 同时利用中盾盾壳外圈的φ50 mm开孔进行排砂脱困。

图5 边刮刀掉落

图6 边滚刀磨损

由盾构被困工程实例1分析得出,确定盾体被困的掘进参数特有表现形式主要为盾构推力大和扭矩正常。通常盾体脱困的方法有: 1)更换刀具; 2)垫高边刀; 3)使用超挖刀。其他类似盾体被困案例见表4。

2.2 盾体被困工程实例2

某泥水盾构穿越中粗砂地层,当掘进至第561环时,掘进速度为20 mm/min,但掘进至第562环和第563环时,掘进速度一直维持在1~3 mm/min,不能满足施工进度要求,必须进行停机分析。主要掘进参数见表5。

表5 主要掘进参数(盾体被困工程实例2)

由表5可知,在第562环和第563环,掘进速度下降,总推力和刀盘扭矩均增大至盾构设计的最大值。

对刀盘扭矩和总推力进行综合分析, 影响因素主要有刀盘(刀具)作用于掌子面的推力F2和土舱内渣土对刀盘钢结构表面的摩擦力产生的扭矩M2,表明有一种作用力既能影响刀盘的旋转又能影响刀盘的开挖

轮廓; 因此,首先可以排除刀盘自身的原因,其次可以判断这种作用力来自于刀盘外部的掌子面。通过带压进舱检查刀盘,发现刀盘前方有2根φ200 mm壁厚20 mm的钢管,如图7所示。

在发现刀盘前方存在障碍物时,通常采用常压或带压进舱的方式,人工进舱清理障碍物。由盾体被困工程实例2分析得出,确定盾体被困的掘进参数特有表现形式主要为盾构推力大和扭矩大。其他类似盾体被困案例见表6。

图7 刀盘前方发现钢管

表6 盾体被困案例及脱困措施(推力大,扭矩大)

3 盾尾被困实例分析及脱困措施

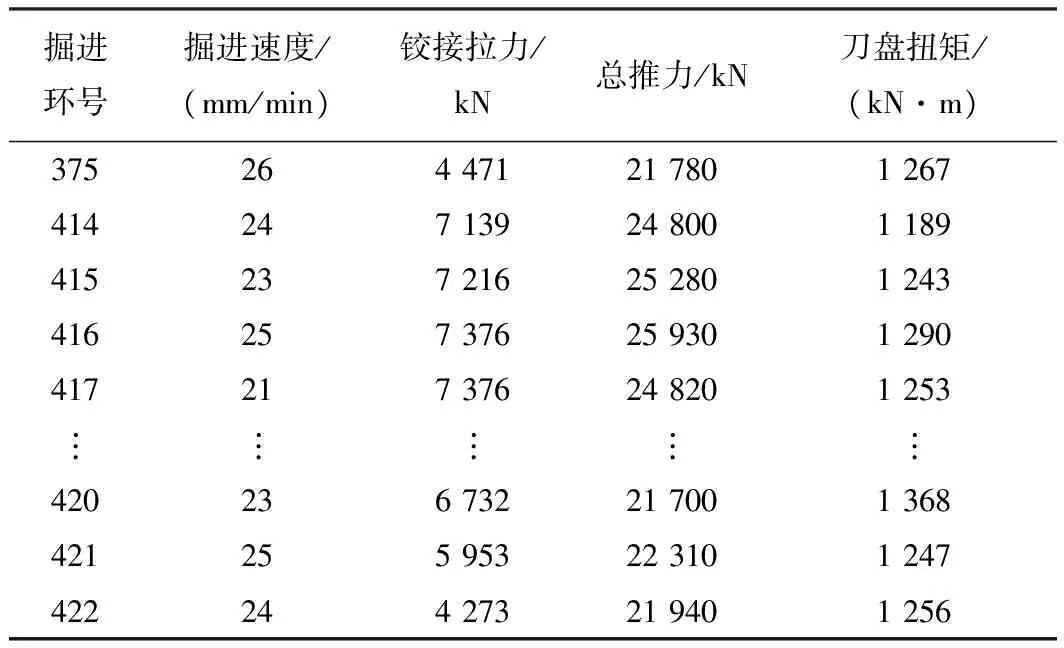

某泥水盾构穿越粉质黏土地层,在第385环进入R350 m圆曲线段时,铰接油缸(被动式铰接)出现收回困难的现象,进入第416环时铰接油缸被拉伸至最大行程,无法继续掘进。该台盾构的铰接油缸设计最大拉力约为7 400 kN。停机分析,主要掘进参数见表7。

表7 主要掘进参数(盾尾被困)

对比脱困前后的掘进参数,铰接油缸拉力在脱困过程中逐步增大至最大值,其他参数未见大的变化。检查发现5#铰接油缸销已经断裂、油缸销子支座严重弯曲变形,其余铰接油缸的销子亦有轻微变形,如图8所示。

(a) 支座变形

(b) 销轴断裂

盾尾被困的现象通常比较明显,表现为掘进中铰接油缸被拉伸至极限行程。经与其他盾构设备厂家生产铰接油缸进行对比和分析,该盾构盾尾被困主要原因是铰接油缸总拉力设计值偏小,在盾尾长度增加25%的前提下,铰接油缸总拉力减小了30%,见表8。

表8 铰接油缸对比

盾尾脱困主要通过增大克服尾盾壳与外部地层或内部管片之间摩擦力的作用力,脱困方法有: 1)增设辅助千斤顶,见图9; 2)增设拉杆,见图10。这2种方法各有优缺点: 1)在冷冻、注浆或长时间停机等静态脱困时,应选用铰接拉杆的方法; 2)在穿越小曲线或者盾构姿态调整等动态脱困时应选用辅助千斤顶的方法。通过增设辅助千斤顶的方式不但能减少铰接油缸的拉力,还能减少盾构的总推力,有时对盾体的脱困亦有帮助。

图9 辅助千斤顶

图10 铰接拉杆

4 结论与建议

在排除盾构自身设备故障的前提下,在盾构掘进过程中: 1)若刀盘无法转动或扭矩远远大于正常掘进时的旋转扭矩,通常为刀盘被困,可以判断为刀盘开口处被地层中异常渣土填充束缚; 2)若盾体被困且仅有盾构总推力逐步增大至极限值,可以判断为边刀(边滚刀或边刮刀)磨损或刀盘开口处被堵造成渣土不能顺畅进入土舱,造成掌子面开挖轮廓不足; 3)若盾体被困且刀盘扭矩和推力均增大至极限值,若能排除掌子面出现坍塌,则可判断为刀盘前方有硬质障碍物,需进舱检查; 4)盾尾脱困中,增设辅助千斤顶的方法优于增设拉杆。在脱困过程中,分类界限往往划分的不是那么明显,在实际施工中应灵活运用。

盾构被困存在较大的施工风险,在掘进中应尽可能避免发生。结合工程实际,预防盾构被困的建议如下: 1)合理设置水土压力; 2)正常掘进时,确保铰接油缸伸缩至油缸行程的中间位置; 3)当需要长时间停机时,盾壳外圈需要注射膨润土; 4)小曲线掘进时,正确选取K块管片的安装点位; 5)如果条件允许,定期检查刀具磨损情况。

[1] 林存刚,吴世明,张忠苗,等.粉砂地层泥水盾构刀盘脱困工程实例分析[J].岩石力学与工程学报, 2013, 32(增刊1): 2897-2906. (LIN Cungang,WU Shiming,ZHANG Zhongmiao,et al. Case study of relieving a slurry shield’s cutter head form being trapped in silty sand layers [J].Chinese Journal of Rock Mechanics and Engineering, 2013, 32(S1): 2897-2906.(in Chinese))

[2] 刘凯,王玉祥,陈霞. 旋喷桩技术在郑州地铁盾构脱困中的新应用[J].隧道建设,2015,35(9): 945-948.(LIU Kai, WANG Yuxiang,CHEN Xia. Application of jet grouting in rescue of jammed shield: A case in construction of Line 2 of Zhengzhou Metro[J].Tunnel Construction, 2015, 35(9): 945-948.(in Chinese))

[3] 宋晓业.盾构机刀盘脱困实例[J].市政技术,2012,30 (6): 114-116,118. (SONG Xiaoye. An instance of shield cutterhead turnaround [J]. Municipal Engineering Technology, 2012, 30 (6): 114-116,118.(in Chinese))

[4] 蔡光伟,蒋超.地铁隧道通过浅覆土砂卵石地层段开挖面失稳盾构机脱困技术[J].铁道建筑技术,2012 (6): 51-54. (CAI Guangwei, JIANG Chao. Relief technology for subway shield machine in instable excavation face of shallow buried earth and sandy pebble [J].Railway Construction Technology, 2012(6): 51-54.(in Chinese))

[5] 吴朝来,刘金祥.盾构被困原因分析及对策[J].隧道建设, 2012, 32(增刊2): 93-97.(WU Chaolai, LIU Jinxiang. Analysis and countermeasures of shield machine jamming [J].Tunnel Construction, 2012, 32(S2): 93-97.(in Chinese))

[6] 商啸旻,李文峰,王良.地铁复合地层盾构机脱困技术[J].建筑技术, 2014, 45(9): 792-795. (SHANG Xiaomin, LI Wengfeng, WANG Liang. Practices for extrication technique of shield machine in Beijing subway composite stratum [J].Architecture Technology, 2014, 45(9): 792-795.(in Chinese))

[7] 李辉,刘银涛.土压平衡盾构脱困技术及经验教训[J].隧道建设, 2012, 32(2): 239-244.(LI Hui, LIU Yintao. Technologies to release jammed earth pressure balanced (EPB) shield and its lessons [J].Tunnel Construction, 2012, 32(2): 239-244.(in Chinese))

[8] 杜守峰.某地铁隧道盾构脱困技术探讨[J].建筑机械化, 2011(3): 63-66.(DU Shoufeng. Shield difficulty-relief technology in a subway tunnel construction [J].Construction Mechanization, 2011(3): 63-66.(in Chinese))

[9] 晏立忠.沈阳地铁某区间盾构始发脱困施工技术[J].浙江建筑, 2009, 26(9): 46-49. (YAN Lizhong. Technology of relieving a shield from trapping at beginning construction which is applied in a subway construction district of Shenyang City [J]. Zhejiang Construction, 2009, 26(9): 46-49.(in Chinese))

[10] 王刚,肖龙鸽,唐立宪.复合地层地面沉陷处的盾构机脱困技术[J].城市轨道交通研究, 2013, 16(10): 94-98. (WANG Gang,XIAO Longge,TANG Lixian. Shield machine relieving in composite stratigraphic ground subsidence [J].Urban Mass Transit, 2013, 16(10): 94-98.(in Chinese))

[11] 李奕,钟志全.膨胀岩土中盾构脱困技术[J].建筑机械化,2010,31(12): 61-63.(LI Yi, ZHONG Zhiquan. The technology of shield escaping from expansive rock and soil [J].Construction Mechanization, 2010, 31 (12): 61-63.(in Chinese))

Case Study of Shield Jamming and Jamming Releasing Technologies

HUANG Pinghua1, 2

(1.ChinaRailwayTunnelStockCo.,Ltd.,Zhengzhou450000,Henan,China;2.StateKeyLaboratoryofShieldMachineandBoringTechnology,Zhengzhou450001,Henan,China)

Shield is often jammed during tunneling, which has adverse impact on construction schedule, security and environment. The causes of cutterhead jamming, shield body jamming and shield tail jamming are analyzed; and then corresponding releasing technologies are summarized by cases study. The classification characteristics of shield jamming are summarized as shield cutterhead covered by grout, insufficient excavation contour of tunnel face caused by marginal cutters wear and obstacles in front of cutterhead.

shield; jamming; jamming releasing; cutterhead; shield body; shield tail

2016-04-11;

2016-06-21

黄平华(1977—),男,江西余江人,1999年毕业于长沙铁道学院,工程机械专业,本科,高级工程师,现从事盾构施工技术管理工作。E-mail: hpwa@163.com。

10.3973/j.issn.1672-741X.2017.03.013

U 455.3

B

1672-741X(2017)03-0342-06