动压机械密封副结构与性能分析

2017-04-07李凤臣谢长卫范业娇2

贾 允,李凤臣,谢长卫,范业娇2,

动压机械密封副结构与性能分析

贾 允1,2,3,李凤臣1,谢长卫3,范业娇2,3

(1. 哈尔滨工业大学能源科学与工程学院,哈尔滨 150001;黑龙江省核主泵工程技术研究中心,哈尔滨 150066;3. 哈尔滨电气动力装备有限公司,哈尔滨 150066)

本文以300MW核主泵双向推力轴承油密封副为研究对象,通过数值模拟分析、连续运转试验等方法,研究了各密封性能参数的相互影响以及密封面结构与密封性能的内在关系。通过对机械密封动、静环的受力变形分析,研究了密封端面变形与性能参数之间的联系。在考虑空化和不考虑空化两种情况下,分别对密封面进行了流场分析。阐述了影响泄漏量关键参数的取值方式。通过计算分析和连续运行试验验证,证明了该密封副结构变形小,应力分布合理,得出了泄漏量和开启力与密封副压差、动环端面流体浅槽深度的关系,密封泄漏量满足设备运行要求。

核主泵;动压机械密封;性能分析

0 前言

核主泵(Reactor coolant pump,RCP)被视为核电反应堆心脏。本文所述油密封位于核主泵双向推力轴承室下方,功能是阻止推力轴承室润滑油外泄,保证其长期安全、稳定运行。油密封副采用波度端面机械密封形式,通过在动环密封端面加工浅度波纹,实现密封副间的润滑和密封作用,并保证动静端面非接触,称之为流体动压型机械密封。20 世纪 60年代,自流体动压机械端面密封首次提出后[1],机械密封机理及如何提高密封性能一直是各国学者研究的重点[2,3,4],如:刘鑫[5,6]等对密封槽型优化进行了热-流-固三场耦合分析,研究了热弹变形对密封性能的影响规律。LEBECK从人为设计加工的波形表面与运转过程中由发热和机械力自然形成的波形进行研究,结果表明波幅与波纹数都取决于最小油膜厚度。王彬等[7,8]采用 Fluent流体计算软件,对动静压混合的一种新槽型进行了端面流场数值模拟,研究了各项密封性能参数,并对这种槽型进行了结构参数优化。王小雪[9,10]等引入“波锥比”概念,将膜厚变化引起的动压效应和静压效应进行解耦,分析了参数变化对密封性能的影响。

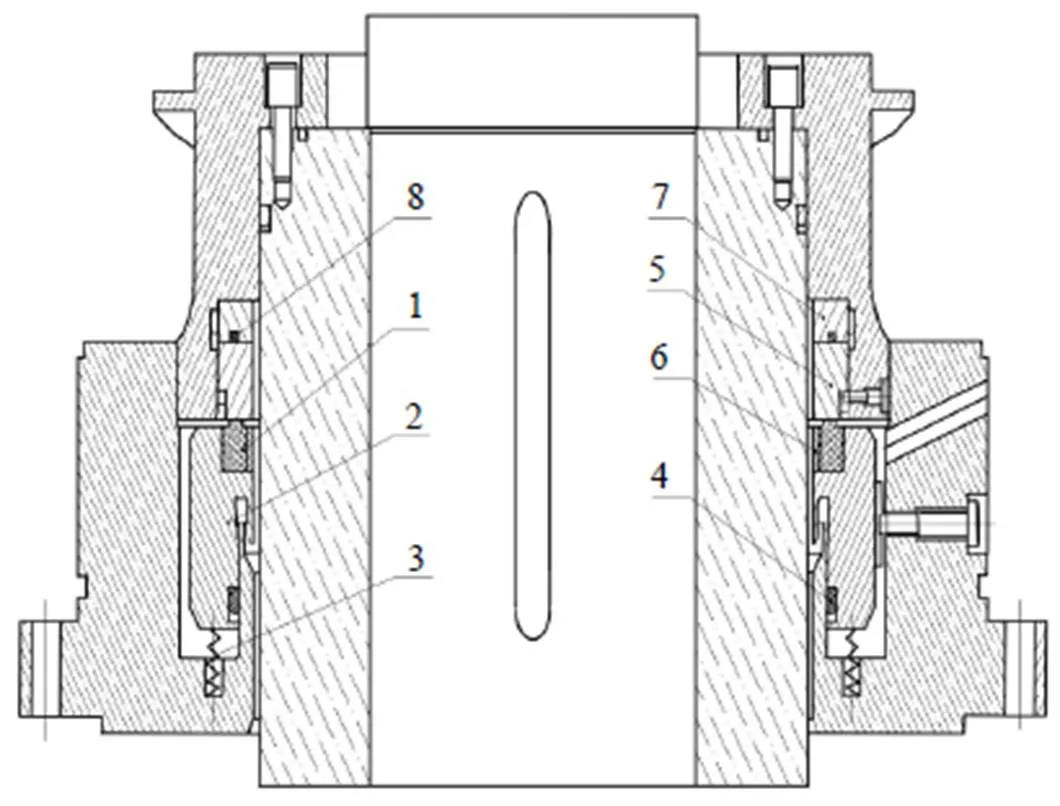

流体动压机械密封机理复杂,涉及到密封介质流场分析[11,12],密封结构及精度[13,14]、受力变形及振动[15],热变形以及流固热三场耦合、稳态特性[16]等诸多问题。尽管理论研究已取得一定成果。但关于工程应用报道寥寥无几,实践中仍存在不少难点,包括最佳工况点的求取、关键控制参数的选择与测量以及真实产品使用情况等;本文以300MW核主泵油密封为研究对象,通过数值模拟,结合200h连续运转试验分析,研究其各密封性能参数的相互影响,论证结构与性能的内在关系,具有较高的工程实用价值。主体结构如图1所示。

1.静止环 2.静环底环 3.弹簧 4.O形圈 5.动环 6.静止环缩紧环 7.油密封间距环 8.O形圈

核主泵油密封工况参数如下:工作介质为32号透平油,温度20-60℃;动环转速为1490r/min;密封端面压差3-3.5bar;油介质由进油口流入,经密封腔后由出油口流出,少部分油介质通过密封端面泄漏,起到润滑冷却作用,泄漏量设计值为3 ~ 5L/h,油封设计连续运行寿命为40000h。

1 计算分析

1.1 流体动压润滑密封原理

油密封由动环组件与静环组件两部分组成,动、静环材料分别为碳化钨和石墨,动环表面加工有圆弧形流体浅槽,槽深约为几十微米,其动压型面结构如图2(a)所示,特点为:平面区与波、锥耦合区分界线为12段圆弧形曲线,动环内圆周与圆弧曲线之间区域是坝区即平面区域,圆弧曲线与外圆周之间区域是波、锥耦合区。动环与静环配合型式如图2(b)所示。油密封处于稳定工况时,密封间隙最小值为动环坝区与静环之间的油膜厚度,最大值为动环外圆与静环之间高度+。将动环端面波、锥度耦合区沿周向展开后具有波度变化规律。

图2 动环端面形状与配合示意图

静环组件背侧由8个刚性弹簧支撑,依靠弹簧弹力、静环背侧介质压力以及动环重力实现密封环的闭合,密封端面液膜压力提供开启力,二力平衡相等时为密封稳定工况,此密封平衡比为:

其中Ri为有效平衡半径。

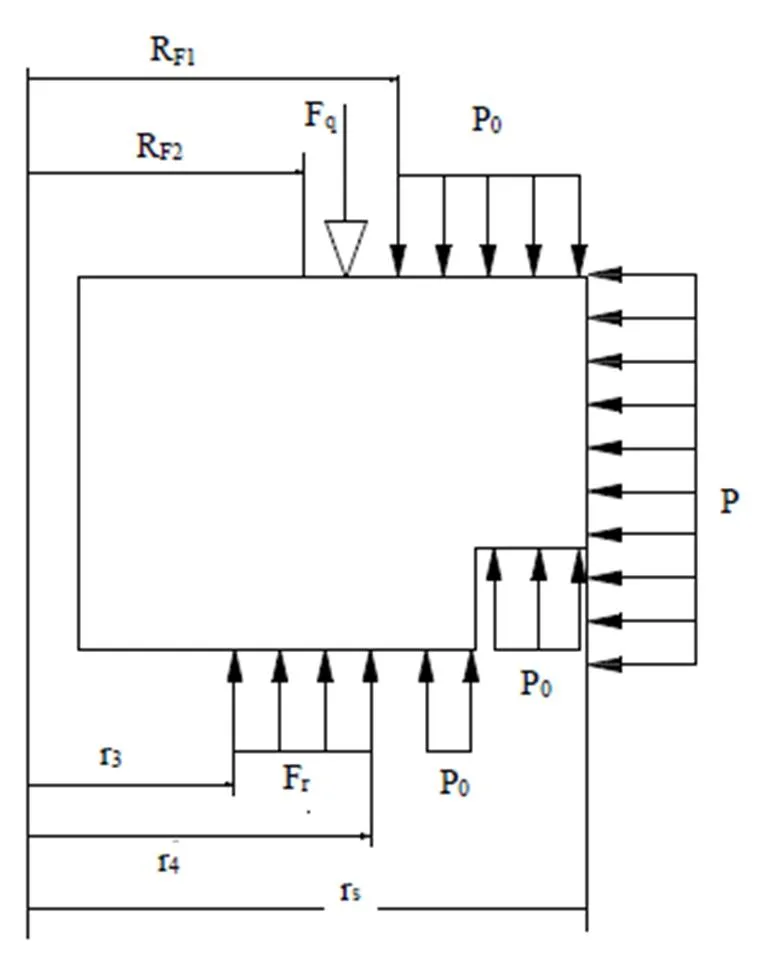

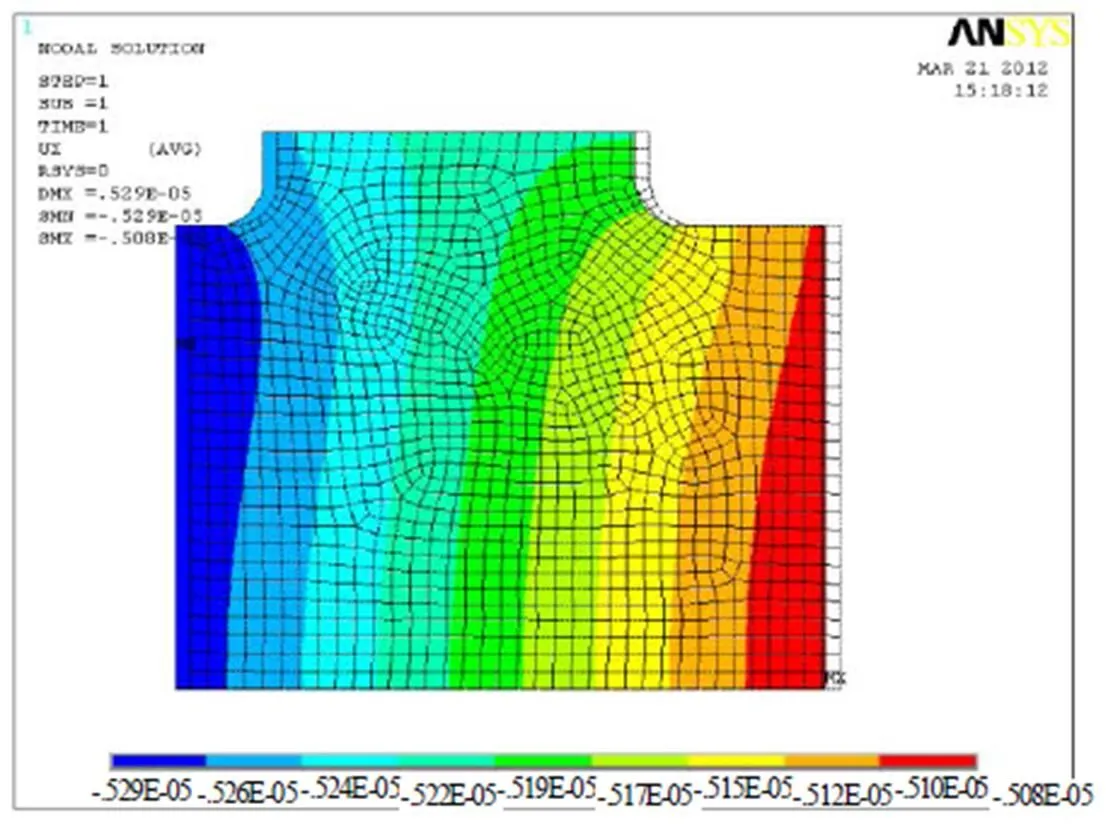

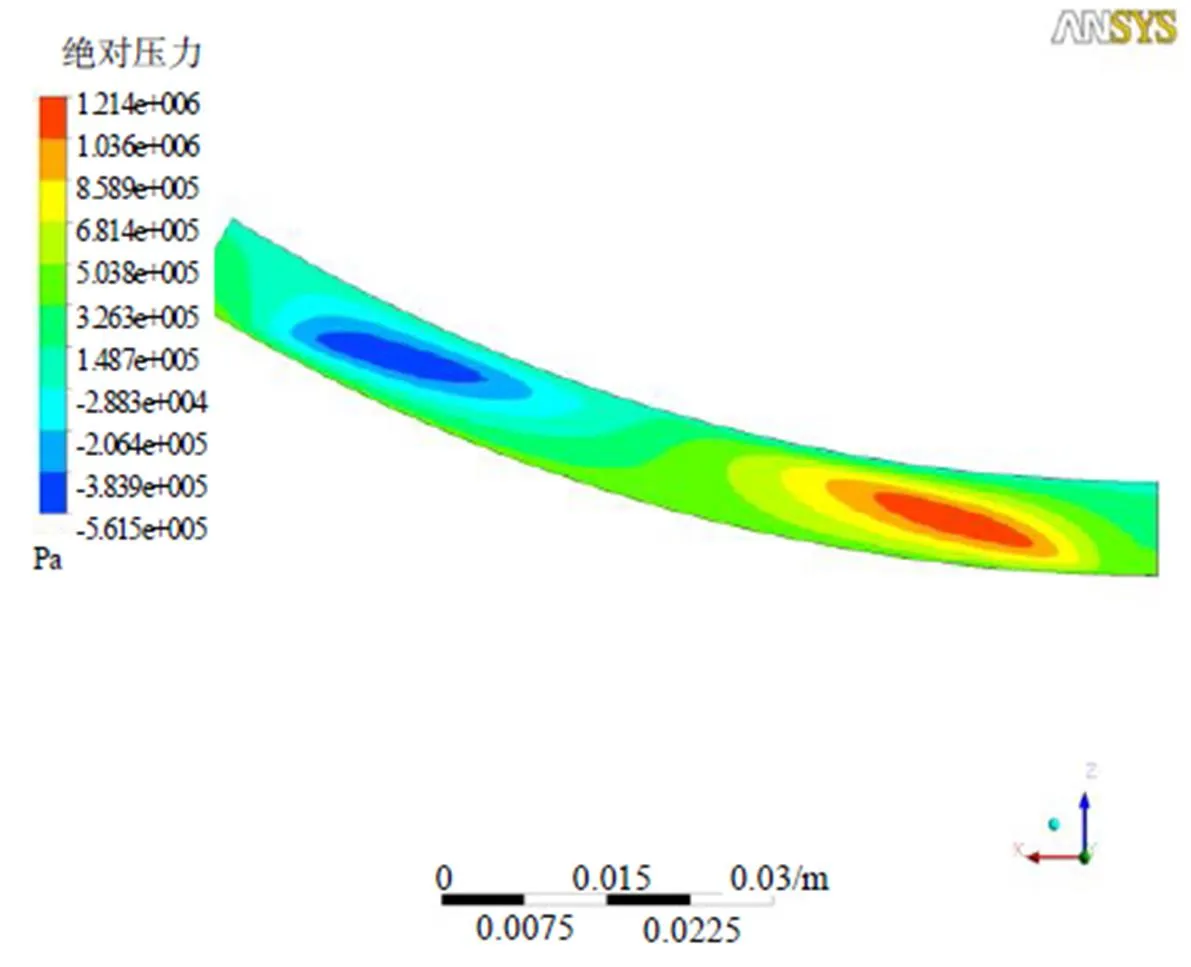

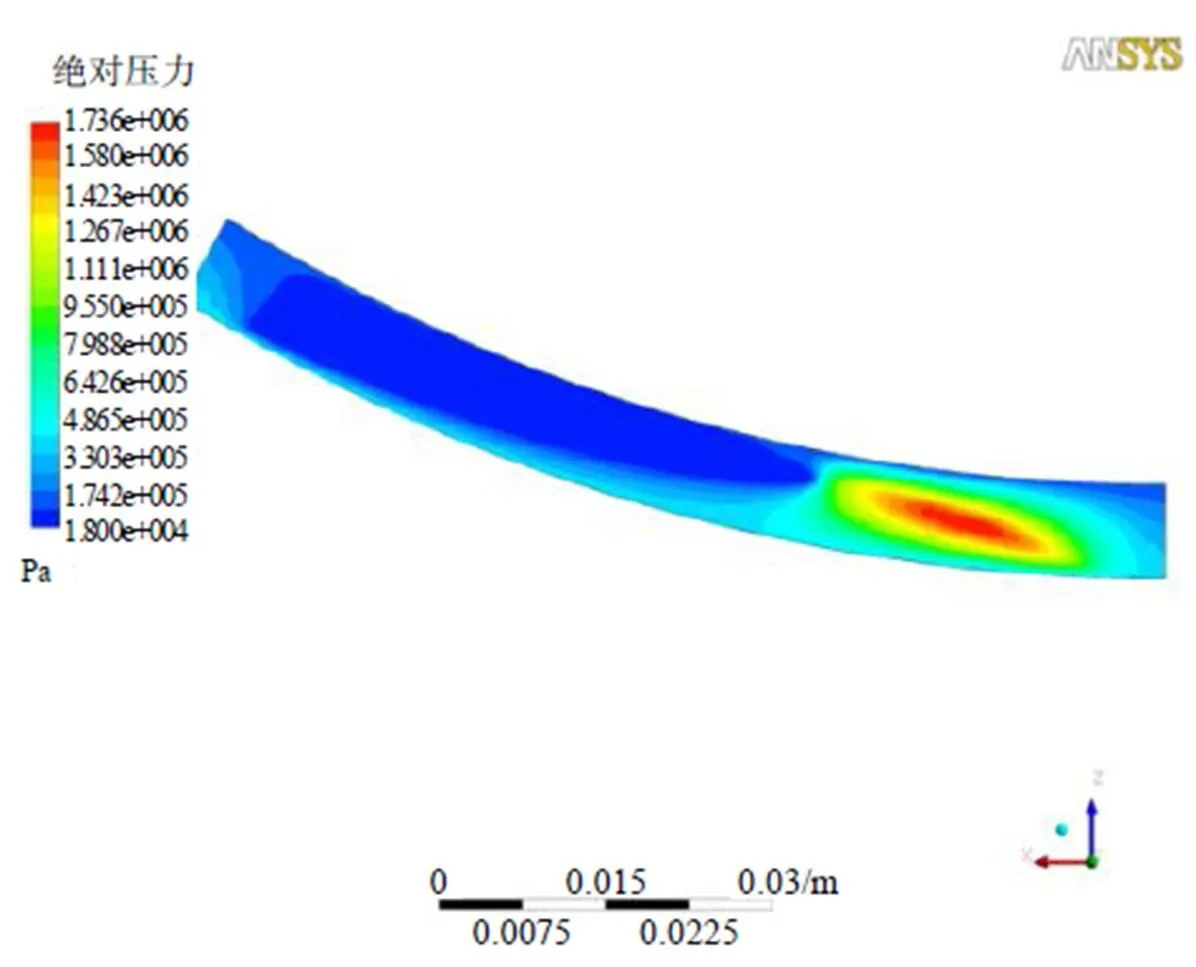

密封副开启力与闭合力的平衡关系如图3所示,图中弹簧力+入口压力、出口压力、外径、有效平衡半径所围成矩形面积表示闭合力,平衡膜厚曲线与横、纵坐标所围成的图形面积表示开启力,当图中阴影区域面积A1=A2时,表示密封副为稳定工作状态。当A1>A2时,表示油膜厚度变大,此时闭合力大于开启力,从而促使液膜恢复平衡状态,当A1 图3 油膜平衡示意图 1.2 密封环受力变形分析 动环受力分析如图4所示。 图4 动环受力分析图 (1)动环有限元分析 动环有限元分析主要是对离心应力、介质压应力和变形进行分析,计算条件为旋转角速度为156rad/s,介质压力0.35MPa,动环材料为硬质合金,密度为14800kg/m3,弹性模量为200GPa。 动环受介质压力加离心力后,变形如图5所示,在密封端面附近出现位移极值约0.707E-5m。在非密封端面附近出现位移极值约0.638E-5m,径向位移沿轴向呈下降趋势,密封面侧环体总体呈现径向的压缩变形,而非密封面侧环体总体呈膨胀变形,变形特征及变形量主要受介质压力的影响。总体变特征及变形量主要受离心应力的影响。 图5 环体综合变形图 各种情况下极值及变形量见表1。 (2)静环受力分析 静环与动环配合区受液膜压力作用,与介质接触区受入口压力作用,与静环底座接触区受静环底座支撑力作用,静环材料为浸渍石墨,密度为2650kg/m3,弹性模量为23GPa。将跟介质接触区域施加压力载荷0.35MPa,环背面施加位移约束。 表1 参数随载荷变化关系 图6 静环径向变形图 (3)流体计算分析 本文在不考虑空化与考虑空化两种情况下分别对密封进行了流场分析,如图7和8所示。 设计介质为32号透平油,转速为1490r/min,压差为3.5bar,波度区与坝区面积比为0.705,计算结果泄漏量为4.34L/h。图7为一个周期内与旋转面接触的液膜压力分布图,在圆弧波形区的收敛区形成高压最大值为12.1bar,在圆弧波形区的发散区形成低压,低压值为-5.6bar,由于介质气化压力高于此压力值,可以判断润滑油在此区域会发生空化,需对其进行考虑空化的流场分析,流场压力分布如图8所示。 1.3 参数对性能影响关系 动环端面为12波形区时,密封副内外压差变化,泄漏量变化情况见表2。 表2 密封压差与泄漏量关系 泄漏量与密封压差基本呈线性关系,泄漏量仍不会超过5L/h,密封效果良好。 动环表面为12个波形区,密封副内外压差为3.5bar时,圆弧波度区槽深即图2中值变化对泄漏量及开启力影响如图9与图10所示。 水平托辊安装在左、右支板两侧,由于左、右支板固定托辊轴孔为封闭孔。每次更换任一水平托辊时,均需拆卸左、右支板的固定螺栓,将左、右支板及全部托辊从电动铲运后尾架取出,然后再进行更换安装。 泄漏量随槽深度增大而增大,开启力随槽深度增大减小,需根据实际工况选择合适槽深参数。 图7 无空化流场分析 图8 空化流场分析 图9 泄漏量-间隙曲线 图10 开启力-间隙曲线 油密封工作环境温度在20~60℃,压力在0.3-0.35MPa之间,转速为1490r/min,试验选择TSA32汽轮机油为工作介质(因试验过程经常拆装而使汽轮机油具有抗氧化性),密封副静止环选择浸渍石墨,材料牌号为T163g,转动环选择硬质合金为材料,油机械密封值为 5.64MPa·m/s ,摩擦功率计算值为2.12kW。 实验在四川日机密封件股份有限公司进行,安装机械密封部位轴的径向跳动小于0.06mm,试验装置的密封腔体与密封端盖结合部位端面跳动小于0.06mm,试验装置轴向串动量不超过0.3mm。试验用仪器仪表见表3,试验台工艺简图如图11所示。 表3 试验用仪器仪表及精度 图11 试验装置简图 试验主要分两部分: (1)静压试验 即轴转速为0,系统内充满润滑油,升压至正常工况1.5倍,保压30min,试验显示静压泄漏量为0。 (2) 运转试验 压力为3.5bar,转速为1490r/min,运转时间为200h,启停次数不少于20次,试验数据见表4。 表4运转试验数据 试验次数累计时间/h流量计累计流量/L量杯累计流量/L平均流量/(L/h) 流量计量杯 1414.3414.333.5853.582 2622.8722.953.8123.825 3622.9723.053.8283.841 4623.2623.573.8953.928 通过密封副动环和静环受力变形分析,正确选择油机械密封材料,变形量较小,应力分布合理,满足油密封工况要求。 通过流场分析得出泄漏量和开启力与密封副压差、动环端面流体浅槽深度的关系,合理选择参数,使油密封泄漏量小于5L/h,且具有足够的开启力,试验验证油密封设计合理。 [1] 孙见君, 魏龙, 顾伯勤. 机械密封的发展历程与研究动向[J]. 润滑与密封, 2004(4):128-131. [2] 顾永泉. 机械密封实用技术[M]. 机械工业出版社, 2001. [3] 郝木明. 机械密封技术及应用[M]. 中国石化出版社, 2010. [4] 王涛, 黄伟峰, 王玉明. 机械密封液膜汽化问题研究现状与进展[J]. 化工学报, 2012, 63(11):3375-3382. [5] 刘鑫. 核主泵用流体动静压型机械密封的性能研究与端面型槽优化设计[D]. 浙江工业大学, 2012. [6] 彭旭东, 刘鑫, 孟祥铠,等. 核主泵用双锥度端面流体静压机械密封热弹流效应研究[J]. 摩擦学学报, 2012, 32(3):244-250. [7] 王彬, 郝木明. 新型动静压混合润滑机械密封流场数值研究[J]. 润滑与密封, 2009, 34(7):62-65. [8] 郝木明, 王彬. 新型动静压混合润滑机械密封结构参数优化[J]. 润滑与密封, 2010, 35(2):71-75. [9] 王晓雪, 刘莹, 李京浩, 等. 核主泵用动静压波度机械密封机理[J]. 机械工程学报, 2010, 46(24): 131-135 [10] Wei Liu, Ying Liu, Yuming Wang, et al. Parametric Study on a Wavy-Tilt-Dam Mechanical Face Seal in Reactor Coolant Pumps[J]. Tribology Transactions, 2010, 54(6):878-886. [11] 朱维兵, 晏静江, 王和顺. 核主泵流体静压机械密封端面流场性能分析[J]. 润滑与密封, 2016, 41(7):54-58. [12] 莫力根. 多锥角收敛间隙流体静压密封流场特性研究[D]. 北京化工大学, 2010. [13] 安晓卫, 李衡, 徐万孚. 配合面公差对机械密封环密封性能的影响[J]. 沈阳理工大学学报, 2016, (6):92-98. [14] 韦应发. 伊朗卡仑Ⅲ电站水轮机主轴密封的安装与运行[J]. 大电机技术, 2009(2):48-49. [15] 朱维兵, 周刚, 张海洋,等. 流体静压型机械密封轴向振动特性分析[J]. 西华大学学报自然科学版, 2014(1):1-3. [16] 李松秦, 张秋翔, 蔡纪宁,等. 考虑波度和锥度的端面密封稳态特性数值研究[J]. 润滑与密封,2016, 41(7), 80-85. Hydrodynamic Study on Structures and Properties of Hybrid Pressure in Conjunction with Wave-mechanical Seal JIA Yun1,2,3, LIFengchen1, XIEChangwei3, FAN Yejiao2,3 (1.School of Energy Science and Engineering, Harbin Institute of Technology,Harbin 150001, China; 2.Engineering Research Center of RCP Heilongjiang Province, Harbin 150066, China; 3. Harbin Electric Power Equipment Company Limited, Harbin 150066, China) In this paper use 300MW nuclear main pump bi-directional thrust bearing oil seal as the object of the study, through numerical simulation analysis, continuous operation test and other methods to study the mutual impacts of all sealing performance parameters and the intrinsic relationship between the seal surface structure and sealing performance. Through stress deformation analysis of the mechanical seal move ring and static ring to study the connection between the deformation of the seal end face and the performance parameters. The flow field analysis of the seal face was carried out with and without the consideration of cavitation respectively. This paper describes the value selection of key parameters affecting the leakage. Through calculative analysis and continuous operation test, it is proven that the deformation of the sealing pair structure is little and the stress distribution is reasonable. The pressure difference of the leakage and opening force with the pressure of the sealing pair were obtained, as well as the relationships with the depth of the moving (dynamic) ring end face shallow flow passage. The leakage of the seal met the operation requirement of the equipment. reactor coolant pump; dynamic-pressure mechanical seal; performance analysis TM623,TH133 A 1000-3983(2017)02-0051-05 2016-10-13 贾允(1968-),1990年毕业于哈尔滨工业大学流体传动及控制专业,工学硕士,现从事核电反应堆冷却剂泵设计及试验工作,高级工程师。 审稿人:蒋宝钢

2 实验研究

3 结论