核主泵导叶制造工艺研究

2017-04-07杨立峰张韵曾王文彬李颖琦

杨立峰,张韵曾,王文彬,李颖琦,李 聪

核主泵导叶制造工艺研究

杨立峰1,2,张韵曾1,2,王文彬1,2,李颖琦1,2,李 聪1

(1. 哈尔滨电气动力装备有限公司,哈尔滨 150066;2. 黑龙江省核主泵工程技术研究中心,哈尔滨 150066)

本文通过对某核电站主泵导叶结构分析,合理选用导叶的加工设备、装卡方法、编程软件及专用工装及刀具,找到了最佳加工方案,同时对加工工艺方案、程序进行了优化,最终确定了导叶三维流道、导叶翼型的最优加工方法。

核主泵;导叶;翼型;过流面;球形刀;特殊接长刀杆

0 前言

反应堆冷却剂泵(简称核主泵)是压水堆电站一回路系统的重要设备之一,其主要作用是驱动冷却剂在一回路系统内循环流动。轴封式核主泵导叶是核主泵组成的重要部件之一,如图1所示为导叶加工时的装卡的状态,与其工作状态相反。上端为进水端,下端为出水端。导叶上面与把合在泵壳上的密封体相连,下面与叶轮罩连接,其主要作用是支撑下水导轴承、隔热体及形成水力流道。导叶主要由外环1、轮毂2、导叶翼型3及流道4组成。为保证关键零部件的使用寿命和安全性,导叶是由整体锻件经金加工而成,图示2为导叶订货状态。

目前,按照核主泵导叶制造工艺研究的成果,我公司先后创造了巴基斯坦恰西玛300MW核电站核主泵导叶及福清、方家山1000MW核电站项目核主泵导叶,具有很高制造精度,与导叶的理论轮廓度比较,加工时可留有任何尺寸的余量,并具有生产效率高,对同类产品通用性好等特点,此研究成果已成功申请国家发明专利。

1 导叶的主要加工部位及难点描述

导叶采用欧标材料1.4313锻造而成,如图2所 示,主要加工部位为导叶内腔及水力通道,水力通道即从导叶进水端至导叶出水端水的流道。导叶加工的难点从形状上说主要是从实体的导叶锻件材料上加工出水力通道,每一个水力通道由导叶外环、轮毂及导叶翼型组成,所加工出的水力通道必须符合设计的3D图形,满足水力性能,使从叶轮获得能量的水经过导叶流道能量损失最小,因此,由于此水力通道都是不规则的形状,所加工出的导叶翼型成三维扭曲型,如图3所示。必须要找到刀具通道,才能完成导叶水力通道的加工。导叶叶片的关键加工技术是采用专用设计的特殊刀杆及球形刀,在五轴联动加工中心上,完成普通数控机床无法完成的叶片曲线加工,加工叶片曲面时,机床主轴需要在空间多种角度摆动加工。导叶加工的难点:对于导叶材料来讲其粘性较大,强度高,塑形好,容易变形,切削抗力大。

2 加工方案及设备选择

制定导叶加工方案时,国内外还没有比较好的最优成型方法可参考,根据导叶图纸及其三维图的分析,对于导叶翼型加工来说主要可有两种方案,一个是卧式加工方案,一个是立式加工方案,无论哪种方案都需要一个五轴镗铣设备才能完成导叶翼型及其流道的加工。

图1 导叶加工图

图2 导叶毛坯图

图3 导叶翼型剖面图

2.1 卧式加工方案

采用卧式加工方案就是将导叶卧式装卡,可选择在带有回转工作台(B轴)的四轴联动镗铣床上,再在回转工作台上增加一个可联动的回转装置(C轴),这样形成一个具有三个线性轴分别为X、Y、Z轴和两个回转轴B、C轴共计5个轴联动的加工中心。

2.2 立式加工方案

采用立式加工方案就是将导叶立式装卡,需选用带有回转工作台(B轴)和具有摆角(回转)A轴的镗铣加工设备,同时设备应具有X、Y、Z轴,这样形成一个具有三个线性轴分别为X、Y、Z轴和两个回转轴A、B轴共计5个轴联动的加工中心。

2.3 两种加工方案优缺点比较

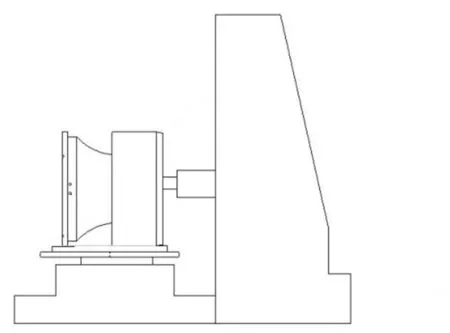

采用卧式加工方案,如图4所示,优点是可采用传统镗铣床,导叶卧式装卡,安装加工重心低,可直接采用镗床的Z轴进行导叶的铣削,且镗床的Y轴处于较低工位,镗杆Z轴刚性好,可进行大加工量的去除铁屑。

图4 导叶卧式加工图

缺点是需在镗床工作台上再增加一件可数控联动的回转C轴装置,导叶需在该装置上任意回转,不同的导叶外径尺寸需配置不同回转尺寸的装置。从镗床设备本身的参数来说,一般镗床的最高转速只有2000r/min,其转速在采用成型球形刀时无法满足刀具的线速度要求,还有一点加工困难是铣刀无法加工扭曲的导叶翼型背面的副角部分区域。从编程上说,由于卧式装卡,不能对导叶的圆周方向进行定位,即每次重上另一工件时需要修改程序。

采用立式加工方案,如图5所示,优点是可采用带A轴的五轴联动加工中心,只需要制作回转定位工装胎具,将其安装在五轴联动加工中心的回转工作台上,定位工装不需要额外的动力,通用性较强,只需制作不同定位工装胎具即可实现不同尺寸导叶的加工。另外,五轴联动加工中心A铣轴转速很高,可达5000~7000r/min,可采用高速铣削刀具,生产效率高,减少工件的加工周期。同时由于A轴可摆角度,再加之使用球形铣刀,这样可加工到导叶翼型的任意部位。从编程上说,编程相对卧式要简单,即每次重上另一工件时不用修改程序。

缺点是从图5加工装卡上看,摆轴A要升到较高位置,床身、立柱、摆轴A等件显得其刚度要差些,这样会造成加工导叶,尤其是加工比较高的导叶时,其机床的刚性、稳定性要差。采用这种方案,尽量减少刀具的长度,因此将减少由于刀具长度增加所造成的振动。A轴外轮廓及设备立式床身离导叶和回转工作台很近,常常达到10mm,有时比10mm还小,这样会使导叶与设备产生干涉,一旦某个加工程序点出现控制误差,将使设备与工件产生碰撞。

图5 导叶立式加工图

3 方案实施过程

根据以上加工方案及设备的选择,综合考虑决定采用立式加工方案优于卧式加工方案,主要采用的加工设备:数控立式加工机床及具有X、Y、Z、A、C轴五轴联动加工中心。

3.1 在数控立式加工机床上加工

如图6所示,除采用一般粗精加工刀具外,在加工导叶过流表面时需制作安装刀具的专用加工刀杆,主要用于切除导叶出水端的铁屑。

图6 在数控立式加工机床上加工图

3.2 在五轴联动加工中心上加工

在数控立式加工机床上完成加工后,导叶的主要加工量应是在五轴联动加工中心上完成的,加工也是最复杂的,所用到的刀具及刀杆也多种多样。主要加工步骤与刀具选用如下:

(1)选用粗加工端面铣刀,按叶片的倾斜角度粗铣出一个垂直于与叶片切线的斜面,转速800r/min,每齿进给量0.6mm,目的是便于下一步钻削,不会产生让刀,由于切削量较大,而且是偏铣,在开始进行粗切削的时候需要设计强度大的刀柄;

(2)设计选用已设计好的钻头,在垂直于斜面的角度上钻通型腔通孔,转速500 r/min,每齿进给量0.1 mm,同时注意观察上述两步设备的运行是否有异常情况;

(3)用D43L400的面铣刀将钻好的通孔扩大直径,转速1200r/min,每齿进给量0.45 mm,这样可以 增加加工效率,也有利于更好地排削;

(4)用D63L210的面铣刀进行两个叶片间的型腔铣削,转速900r/min,每齿进给量0.5 mm;

(5)用D63L260的面铣刀加深两个叶片间的型腔铣削,转速900r/min,每齿进给量0.5 mm;

(6)用D40L350的面铣刀对导叶叶片进口端其中一侧形状有凹面的叶片倒角进行铣削,转速1500 r/min,每齿进给量0.5 mm;

(7)用第六步的方法沿着叶片进一步加深第六步位置叶片型腔的铣削,参数相同;

(8)用D63L200的面铣刀对导叶型腔内另一侧形状有凸起面的叶片靠近外侧圆角进行铣削加工;

(9)用D63L200的面铣刀加工导叶型腔内第八步加工靠近内圆倒角的位置,参数相同;

(10)用D40L350的面铣刀进一步加深第七步铣削,参数相同;

(11)用D40L350加深第九步位置的铣削,参数相同;

(12)用D40L350继续加深第八步位置的铣削,参数相同;

(13)用D63L310的面铣刀加深两个叶片间的型腔铣,参数相同;

(14)用D63L350的面铣刀将型腔加工到相通,即到最下部位置;

(15)变换角度,用D40L400的面铣刀加工叶片曲线凹进去的中部和下部,直到铣通到底部;

(16)用R8L230的球头铣刀进行叶片边缘的倒角粗铣;

(17)用R8L230的球头铣刀进行叶片表面的半精铣;

(18)用R8L400对型腔的中部和底部进行五轴半精铣,通过以上十八步对型腔流道各个方向的半精铣削,为下一步精铣做好准备;

(19)用采用安装在特殊接长刀杆上的球头铣刀进行五轴五联动轮廓精铣,转速5000r/min,每齿进给量0.15 mm,所用刀杆刀具为专用设计的锥形刀柄及可换球头铣刀,通过五轴联动精加工叶片型腔和边缘倒角,沿型腔流道的边缘走螺旋类似矩形的曲线,从上部到中部再到下部,加工时五轴五联动,主轴不断变换各种角度,同时工件也在跟随旋转,按这种方法循环加工每个型腔,即加工出完整的导叶翼型及型腔流道;

(20)按照设计要求加工所有的孔和槽;

(21)进行叶片的打磨,利用转速18000r/min的气动磨机,分别安装上千叶轮、纤维碟、纤维轮和羊毛碟对叶片翼型高点进行手工打磨,打磨只去除导叶表面局部有高点的部位,表面粗糙度可以达到Ra0.8以上,打磨不改变叶片的形状和尺寸,只是打磨掉精加工时的预留余量。

3.3 采用软件及编程

软件采用OPEN MIND公司开发的HyperMILL软件,编程是将导叶的三维模型输入HyperMILL软件[1],我们在此基础上自行开发叶片编程模块来编程,利用RCS软件的后处理模块对程序进行后处理,后处理后机床可以对数控程序进行识别。利用CGTECH公司开发的VERICUT数控加工仿真系统,可以真实的模仿出刀具参数和NC加工程序对工件加工情况[2],是否与设备碰撞干涉等,可有效地增加工作效率并避免机床碰撞等事故的发生。利用上述软件和五轴联动加工中心的设备及相关的胎具和各种刀具完整地加工叶片。

3.4 导叶的最终抛光

导叶的叶片加工打磨后,需要进行手工抛光。这需要手工操作者具有很高的操作技能。抛光过程中要做到抛光力度均匀,按顺序在各个位置进行有序抛光,在叶片表面要做出网状线条标记以作为是否抛光到该位置的控制,抛光时首先用相应粒度的千叶轮及氧化铝磨碟去除刀痕,去除量在0.10~0.15mm左右,然后用软质非织物磨碟进行初抛光,为达到更加良好的效果最终可用抛光布轮及CD羊毛碟进行精抛。

3.5 导叶的测量

为了判定抛光后的叶片是否达到设计要求,可通过关节臂等检测设备的扫描与三维模型进行比对,如图7所示。通过软件对比,可以显示出三维模型与实际叶片的制造差别,根据测量结果并通过几次打磨抛光检测,最终满足设计要求,抛光检测合格后即完成核主泵导叶的加工。

3.6 导叶的滚压与喷丸

作为一个完整的导叶加工,在完成导叶的全部金加工序后,还需进行滚压与喷丸,滚压与喷丸过程需用专用滚压与喷丸设备,须严格按照滚压与喷丸参数进行。

图7 导叶翼型测量图

4 结论

随着核主泵导叶检验测量最后一序的完成,由我公司独立完成设计编程和制造工艺的导叶加工圆满完成,完全达到了设计技术要求。核主泵导叶制造的成功,国内属首次,同时也在制造工艺和制造周期上优于国外同行。

目前,按照核主泵导叶制造工艺研究的成果,我公司先后创造了巴基斯坦恰西玛300MW核电站核主泵导叶及1000MW核电站项目核主泵导叶的制造业绩,并已在现场投入运行,为此积累了一定的加工经验,也产生了巨大的经济价值。为我国核主泵国产化奠定了重要的基础,促进了我国核电事业的发展。

本文介绍了一种轴封式核主泵导叶的加工方法,分析了导叶采用卧式和采用立式加工方案的优缺点,并描述了最终采用立式方案的加工方法更具优势,可以为核主泵制造厂、为今后类似产品加工提供参考和借鉴。

[1] 张文祥, 韩江. 基于HyperMILL的整体叶轮五轴数控加工[J]. 制造技术与机床, 2012(6):125-128.

[2] 张云玲. 基于HYPERMILL叶轮模具母轮加工方法的研究[J]. 组合机床与自动化加工技术, 2013(5):34-35.

Analysis and Solving on the Manufacturing Technology of Reactor Coolant Pump Diffuser

YANG Lifeng, ZHANG Yunzeng, WANG Wenbin, LI Yingqi, LI Cong

(1. Harbin Electric Power Equipment Company Limited, Harbin 150066, China;2. Engineering Research Center of RCP Heilongjiang Province, Harbin 150066, China)

Through the analysis of diffuser which is used in a nuclear power plant, this article elaborate on the best processing program of diffuser by reasonably choosing the diffuser processing equipment, installed method, programming software, special tools and cutting tool. In order to get best machining method of the diffuser three-dimensional flow-path and the airfoil profiles, the author of this article optimizes the machining process plans and procedures sufficiently.

nuclear reactor coolant pump; diffuser; airfoil profiles; flow-passing surface; sphere-headed cutter; special extension cutter bar

TM623

A

1000-3983(2017)02-0038-04

2016-12-01

杨立峰(1963-),1986年7月毕业于江苏大学水力机械设计与制造专业,一直从事小水轮发电机组、交直流电机、核主泵电机组等产品的制造技术工作,高级工程师。

审稿人:郑时刚