桦甸式油页岩气体热载体综合利用系统改造建模及分析

2017-04-07柏静儒王林涛张庆燕白章王擎

柏静儒,王林涛,张庆燕,白章,王擎

(1东北电力大学油页岩综合利用教育部工程研究中心,吉林 吉林 132012;2中国科学院工程热物理研究所,北京 100190)

桦甸式油页岩气体热载体综合利用系统改造建模及分析

柏静儒1,王林涛1,张庆燕1,白章2,王擎1

(1东北电力大学油页岩综合利用教育部工程研究中心,吉林 吉林 132012;2中国科学院工程热物理研究所,北京 100190)

桦甸式油页岩气体热载体综合利用工艺是一种重要的油页岩利用方式,本文在原有综合利用系统的基础上做了部分改造,将小颗粒油页岩和半焦混合气化后再与干馏气一起送入燃气-蒸汽联合循环系统发电,同时利用燃机尾气加热循环热载体。利用Aspen Plus软件对原有及改造后的油页岩综合利用系统进行建模,并根据模拟数据对综合利用系统作进一步的能量分析和㶲分析。结果表明:改造后的综合利用系统总的一次能量利用效率和㶲效率分别达到了58.23%和60.18%,远高于原有系统,其中各主要单元的能量利用效率和㶲效率均高于60%;另外,提高油页岩干馏比例可以明显增加系统页岩油产量,虽然电能输出会有所降低,但总㶲效率会随之增长。

油页岩;半焦;干馏;气化;Aspen Plus;系统模拟

油页岩是一种富含有机质的沉积岩,不仅可以用于干馏制取页岩油,还可用于燃烧发电。中国油页岩储量巨大,居世界第四位,在能源日趋紧张的今天,尤其是石油资源不足的中国,高效利用油页岩资源对保障我国的能源安全具有重要意义[1-2]。

现有的油页岩干馏工艺主要包括气体热载体干馏工艺和固体热载体干馏工艺,其中固体热载体干馏工艺由于技术和成本问题,尚未实现广泛的工业应用[3-4]。在中国,典型的气体热载体干馏工艺主要包括抚顺干馏工艺和桦甸式瓦斯全循环干馏工艺,抚顺式干馏炉操作简单、运行可靠,对页岩适应性强,但缺点也很明显,如油收率低、单炉处理量较少、不利于实现能源的高效利用;桦甸式瓦斯全循环干馏工艺很好的解决了上述问题,其中充当干馏热载体的热循环气经过半焦燃烧炉和燃气炉两级加热后送入干馏炉内为干馏提供热量,与抚顺干馏工艺相比,桦甸炉克服了炉内烧油和产气热值低的问题,干馏油收率和能量利用效率得到大幅提高[5-8]。结合油页岩综合开发利用集成理论[9-11],将桦甸式气体热载体干馏工艺中剩余的干馏半焦和小颗粒油页岩一并送入循环流化床锅炉燃烧发电,同时剩余的干馏气送入联合循环发电系统,构成一套综合利用系统,实现了油-电联产[12]。

Aspen Plus软件在油页岩综合利用领域有广泛的应用[12-18],本文在原有桦甸式气体热载体综合利用系统模型的基础上,利用Aspen软件对系统进行了如下改进:①将破碎后的小颗粒油页岩和全部半焦混合气化,生成的合成气送入联合循环发电系统,相较于循环流化床燃烧发电,气化发电效率更高,而且更加环保;②利用燃机尾气来加热循环热载体,为干馏提供能量,避免了增加新的加热设备。随后对改进后的综合利用系统作进一步能量分析和㶲分析,并与原系统进行比较,另外,本文还考虑了油页岩干馏比例(油页岩用于干馏的质量与总油页岩消耗量的比例)对改造后综合利用系统产物分布和㶲效率的影响。

1 原有及改造后的桦甸式油页岩气体热载体综合利用系统

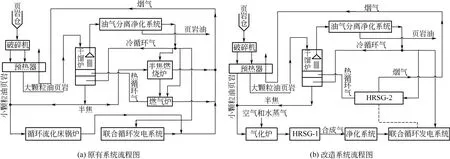

1.1 系统流程

原有桦甸式油页岩气体热载体综合利用系统[12]如图1(a)所示,油页岩经破碎后按粒径分成大小两部分(根据实际情况考虑大小颗粒比为4∶1),大颗粒油页岩(>8mm)送入干馏炉,生成的油气混合物经冷却净化将页岩油分离出来并储存,剩余的干馏气按作用分为四部分,分别用来充当循环热载体(热循环气),冷却半焦(冷循环气),作为燃料加热热载体和送入燃气-蒸汽联合循环发电系统;把一部分半焦送入半焦燃烧炉加热热载体,剩余半焦和小颗粒油页岩则送入循环流化床锅炉燃烧发电;系统排放的烟气还用来预热物料回收部分热能。改造后的油页岩气体热载体综合利用系统如图1(b)所示,其中干馏系统不做改变,干馏产生的全部半焦和小颗粒油页岩一起送入气化炉气化,气化合成气经显热回收(HRSG-1)后与干馏气一起送入燃气-蒸汽联合循环发电系统,作为干馏热载体的热循环气则通过在余热锅炉(HRSG-2)中布置换热管道被燃气尾气加热至600℃,在整个过程中,干馏温度始终维持在520℃。

图1 原有和改造后油页岩综合利用系统流程图

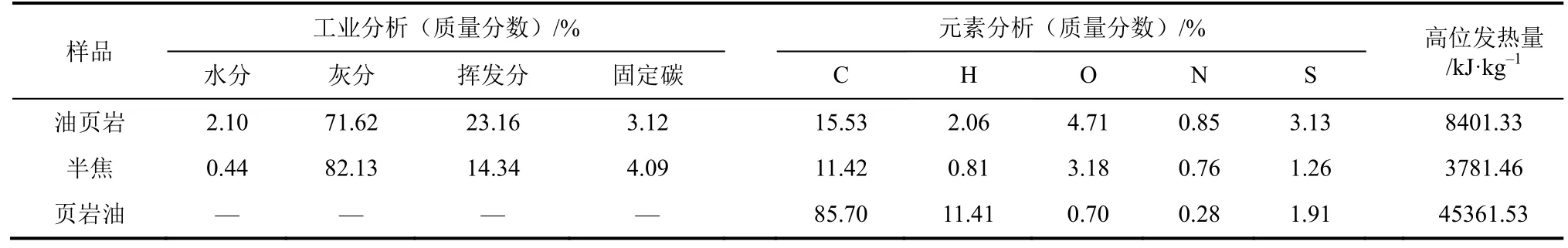

1.2 油页岩和干馏产物基础特性

本文选用的油页岩样品来自吉林桦甸公朗头矿区,对其空干基进行铝甄分析表明:该油页岩油收率为11.37%,半焦产率为80.63%,水分含量为3.9%,气体及损失为4.1%,油页岩及干馏生成的半焦和页岩油的元素分析、工业分析和发热量分析结果如表1所示。需要说明的是,在Aspen模拟过程中考虑油页岩收到基含水15.13%,另外半焦在冷却过程中考虑吸水后含水5%。

表1 油页岩、半焦和页岩油的工业分析、元素分析结果和发热量(空干基)

2 综合利用系统能量分析和㶲分析

2.1 原有和改造后油页岩综合利用系统模拟结果

所构建油页岩综合利用系统按照125kg/s的油页岩输入量进行计算,原有桦甸气体热载体综合利用系统模拟结果如表2所示,改造后的模拟结果如表3所示。从中可以看出,两系统输出的主要能源产品均为页岩油和电能,其中两者干馏部分产能一样,根据现场测定数据,将油母质的反应率设为0.81,则两系统均可生产7.76kg/s页岩油;在电能产出方面,考虑系统内部电耗为总能输入的3%,则原有气体热载体综合利用系统净电输出为100.01MW,系统一次能量利用效率为49.65%,改造后的系统利用固体燃料气化发电,虽然燃机尾气的热量一部分来加热循环热载体,但系统的净电输出达到了178.18MW,远高于原系统,其一次能效也达到58.23%,是原系统的1.17倍。

表2 原有综合利用系统主要物流参数

表3 改造后综合利用系统主要物流参数

在模拟结果的基础上,为了更好地评价分析原有和改造后综合利用系统的性能,接下来将对所构建的系统作进一步的能量分析和㶲分析,利用Aspen模型采集需要的参数,并结合物料的基础特性可以方便地计算需要的㶲值。本章的分析主要包括两部分,一是对改造后系统内部重要单元(干馏系统、气化系统和余热锅炉)进行具体的能量平衡和㶲平衡分析,二是对原有及改造后的油页岩综合利用系统进行全面的㶲分析对比。

2.2 干馏系统能量分析和㶲分析

基于Aspen模拟数据构建干馏系统的能量平衡和㶲平衡,结果如图2所示。图2(a)为干馏系统(包括干馏炉和油气分离净化系统)能量分析结果,按照100kg/s的油页岩处理量进行计算,经预热后的油页岩还需要热载体提供81.14MW热量才能保证干馏炉在520℃条件下稳定运行,干馏系统主要的能源产品包括页岩油、干馏气和半焦,考虑油页岩中油母质的反应率为0.81,此时三者输出的能量分别占总能输入的43.03%、7.07%和33.8%,能量利用效率为83.9%。干馏系统的能量损失主要为散热损失,包括干馏炉体散热以及油气混合物和半焦冷却过程中的散热,本文设置干馏炉损失为干馏炉总能输入的10%,另外两部分的散热分别占到总能输入的4.1%和1.4%,因此加强干馏系统的保温很有必要,尤其是干馏炉体的保温。

图2(b)是油页岩干馏系统的㶲分析结果,从中可以看出干馏系统的总㶲输入为742.61 MW,主要能源产品页岩油、干馏气和半焦的输出㶲为663.94 MW,总㶲效率达到89.41%,比能量利用效率高5.51%。与能量分析不同,㶲损失最大的部分是干馏系统内部㶲损失,为总㶲输入的6.85%,主要是由干馏炉内部反应的不可逆性造成的,这部分损失难以避免;其次是散热过程的㶲损失,为总㶲输入的3.05%,相较于散热的能量损失有大幅降低,这是因为散热失去的能量主要为低品位的热能,㶲值很低。

图2 油页岩干馏系统能量分析和㶲分析结果

2.3 气化系统能量分析和㶲分析

利用Aspen软件提供的流程数据构建气化系统(包括气化炉和合成气冷却系统)的能量平衡和㶲平衡,结果如图3所示。其中气化炉采用常压空气气化,为了保证气化速率,送入气化炉的空气事先预热至300℃,另外,气化反应所需的水蒸气来自汽轮机的高压缸排气。利用 RGibbs反应器模拟气化过程,结果表明:当空气和水蒸气输入量分别为36 kg/s和0.68 kg/s时,气化反应完全,此时气化温度为900℃,冷气化效率达到78.41%。

图3(a)是气化系统的能量分析结果,其中气化系统总输入热量为480.38 MW,输出能量主要包括气化合成气的化学能以及合成气和灰渣在冷却过程中回收的热能,经计算气化系统的能量利用效率为88.38%。散热损失是气化系统的主要损失来源,占到总能输入的11.5%,其中炉体散热损失设置为总能输入的5%,此外,灰渣和合成气冷却过程的散热损失也占有很大的比重,与干馏系统相似,加强炉体和管道的保温是提高气化系统效率的重要手段。

图3(b)是气化系统的㶲分析结果,从中可以看出系统总㶲输入为445.19 MW,总输出㶲为376.68 MW,㶲效率达到84.61%,其中合成气化学㶲和回收的物理㶲分别占到总㶲输入的71.57%和13.04%。与能量分析相比,由于散热损失的能量主要为低品位的热能,因此其引起的㶲损远小于能量损失,只占到总㶲输入的3.56%;反而气化系统内部㶲损失占比较大,达到总㶲输入的13.04%,主要是由气化炉内部反应的不可逆性引起的。

图3 油页岩气化系统能量分析和㶲分析结果

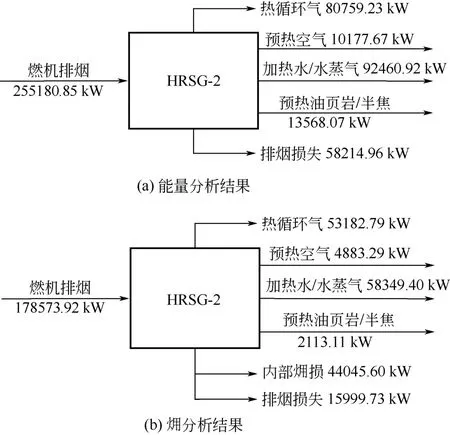

2.4 余热锅炉(HRSG-2)能量分析和㶲分析

在改造后的油页岩综合利用系统中,联合循环发电系统的燃气排气温度约为720℃,这部分烟气进入余热锅炉进一步回收热量,余热锅炉主要承担了如下几部分工作:加热循环热载体;加热水/水蒸气;预热油页岩和半焦以及进入气化炉的空气。余热锅炉的能量分析和㶲分析结果如图4所示,从图4(a)的能量分析结果可以看出,进入余热锅炉的总热量为255.18MW,总能效达到了77.19%,其中绝大部分用来加热循环热载体以及水和水蒸气,两者接受的热量分别达到了总能输入的31.65%和36.23%,排烟损失为主要能量损失,为总能输入的22.81%。图4(b)是余热锅炉的㶲分析结果,从中可以看出输入系统的总㶲值为178.57 MW,总㶲效率为66.38%,低于总能效,其中热载体以及水和水蒸气接受的㶲占总㶲的比例分别为29.78%和32.68%,也较能量分析占比低,这是因为热能从高温热源向低温热源传递的过程中,能量品质降低了,导致了㶲的大量损失,余热锅炉的内部㶲损主要来源于此,同理,排烟失去的主要是低品位热能,因而㶲损失远小于其能量损失。

图4 余热锅炉(HRSG-2)能量分析和㶲分析结果

2.5 原有和改造后油页岩综合利用系统㶲分析对比

在流程模拟的基础上,利用㶲分析方法对原有及改造后的桦甸式气体热载体综合利用系统进行㶲平衡计算,结果分别如表4和表5所示,为了更方便分析各主要设备㶲损失,作如图5所示两系统㶲损分布图。从表4、表5和图5中可以看出,经改造后的油页岩综合利用系统㶲效率从51.1%增长到60.18%,其中两者页岩油生产能力相当,但改造后的系统发电能力有大幅提高,输出电能达到总㶲输入的20.71%,是原系统输出电能的1.78倍,系统总㶲效率随之得到了显著提升;在原有系统中,半焦燃烧炉、燃气炉、循环流化床锅炉以及联合循环发电设备的㶲效率均较低,尤其是循环流化床锅炉发电系统,㶲效率只有31.98%,其㶲损占到了系统总㶲输入27.13%,说明将小颗粒油页岩和半焦直接燃烧发电的方式效率低下,严重影响了系统性能;改造后的综合利用系统将油页岩和半焦先气化再发电,大幅提高了固体燃料的利用效率,各主要设备㶲效率均大于60%,另外,使用联合循环发电系统的燃机尾气来加热循环热载体不仅增加了其本身的㶲效率,同时避免了靠干馏气和半焦燃烧加热热载体这种低效的加热方式。

表4 原有油页岩综合利用系统㶲分析

表5 改造后油页岩综合利用系统㶲分析

图5 原有及改造后油页岩综合利用系统㶲分布

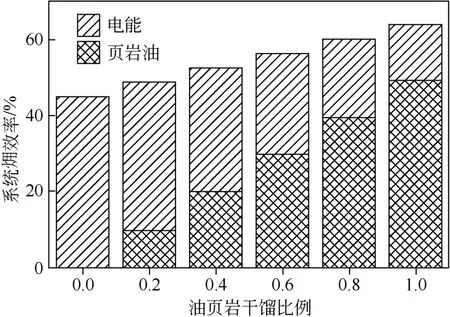

3 油页岩干馏比例对改造后综合利用系统的影响

在改造后的油页岩综合利用系统中,系统输出的主要能源产品包括页岩油和电能两部分,实际生产过程中通过控制油页岩用于干馏的比例即可调节系统输出产品的比例分配。图6所示为油页岩干馏比例对综合利用系统产物分配和㶲效率的影响。从中可以看到,当油页岩全部用于气化发电时,系统㶲效率为45.04%,随着油页岩干馏比例的增加,页岩油输出㶲占总输入㶲的比例不断提高,由0一直上升至49.33%,系统总㶲效率也随之增长至63.97%。需要指出的是在实际生产过程中,由于小颗粒油页岩的存在,油页岩干馏比例不可能达到1,因此为了提高系统㶲效率需要尽可能增加油页岩干馏比例;但同时还应充分考虑市场对所生产能源产品的接受能力,根据油价和电价的变化合理调整生产情况,以达到经济效益的最大化。

图6 油页岩干馏比例对综合利用系统产物分布和㶲效率的影响

4 结论

本文基于Aspen软件对原有桦甸式气体热载体综合利用系统作部分改进,随后对改造后的系统进行了㶲分析,并与原系统进行对比,分析结果如下。

(1)原有油页岩综合利用系统中循环热载体的加热方式,以及小颗粒油页岩和半焦送入循环流化床锅炉发电的利用方式㶲效率均较低,很大程度上影响了系统的性能,改造后的油页岩综合利用系统将固体燃料先气化再进行利用,同时解决了发电能效低和热载体的加热问题,系统总的一次能量利用效率和㶲效率分别达到了58.23%和60.18%,远高于原有系统,其中各主要单元的能量利用效率和㶲效率均高于60%。

(2)油页岩干馏比例很大程度上影响了综合利用系统能源产品的生产情况,提高干馏比例可以显著增加页岩油能量输出,虽然电能输出有所减少,但系统总㶲效率会有一定的提升,同时在实际生产过程中还应综合考虑市场对产品的接受程度来调节综合利用系统的生产情况。

[1]钱家麟,尹亮,王剑秋,等.油页岩——石油的补充能源[M].北京:中国石化出版社,2008.QIAN Jialin,YIN Liang,WANG Jianqiu,et al.Oil shale:complementary energy of petroleum[M].Beijing:China Petrochemical Press,2008.

[2]马跃,李术元,藤锦生,等.世界油页岩研究开发利用现状——并记2015年美国油页岩会议[J].中外能源,2016,21(1): 21-26.MA Yue,LI Shuyuan,TENG Jinsheng,et al.Global oil shale research,development and utilization today——oil shale symposium held in US in 2015[J].Sino-Global Energy,2016,21(1):21-26.

[3]韩晓辉,卢桂萍,孙朝辉,等.国外油页岩干馏工艺研究开发进展[J]. 中外能源,2011,16(4):69-74.HAN Xiaohui,LU Guiping,SUN Zhaohui,et al.Progress in research and development of oil shale retorting technology abroad[J]. Sino-Global Energy,2011,16(4):69-74.

[4]侯吉礼,马跃,李术元,等.世界油页岩资源的开发利用现状[J].化工进展,2015,34(5):1183-1190.HOU Jili,MA Yue,LI Shuyuan,et al.Development and utilization of oil shale worldwide[J].Chemical Industry and Engineering Progress,2015,34(5):1183-1190.

[5]秦宏,岳耀奎,刘洪鹏,等.中国油页岩干馏技术现状与发展趋势[J].化工进展,2015,34(5):1191-1198.QIN Hong,YUE Yaokui,LIU Hongpeng,et al.Current status and prospect of oil shale retorting technologies in China[J].Chemical Industry and Engineering Progress,2015,34(5):1191-1198.

[6]霍威.抚顺式和桦甸式油页岩干馏工艺的比较[J].科技情报开发与经济,2012,22(10):122-124.HUO Wei.The comparison of oil shale’s dry distillation processes with fushun type distiller and huadian type distiller[J].Sci-tech Information Development &Economy,2012,22(10):122-124.

[7]秦宏,李建坡,王擎,等.油页岩气体热载体干馏炉内干馏特性研究[J].化学工程,2015,43(5):11-15.QIN Hong,LI Jianpo,WANG Qing,et al.Retorting characteristics of oil shale retort with gas heat carrier[J].Chemical Engineering,2015,43(5):11-15.

[8]QIAN Jialin,WANG Jianqiu,LI Shuyuan.Oil shale development in China[J].Oil Shale,2003,20(3):356-359.

[9]孙键,王擎,孙东红,等.油页岩综合利用集成技术与循环经济[J].现代电力,2007,24(5):57-67.SUN Jian,WANG Qing,SUN Donghong,et al.Integrated technology for oil shale comprehensive utilization and cycling economy[J].Modern Electric Power,2007,24(5):57-67.

[10]杨庆春,张俊,杨思宇,等.油页岩综合利用过程建模与技术经济分析[J].化工学报,2014,65(7):2793-2801.YANG Qingchun,ZHANG Jun,YANG Siyu,et al.Modeling and techno-economic analysis for comprehensive utilization process of oil shale[J].Journal of Chemical Industry and Engineering,2014,65(7):2793-2801.

[11]HAN Xiangxin,NIU Mengting,JIANG Xiuming.Combined fluidized bed retorting and circulating fluidized bed combustion system of oil shale: 2. Energy and economic analysis[J].Energy,2014,74(2):788-794.

[12]BAI Jingru,BAI Zhang,WANG Qing,et al.Process simulation of oil shale comprehensive utilization system based on huadian-type retorting technique[J].Oil Shale,2015,32(1):66-81.

[13]白章,柏静儒,王擎,等.抚顺式油页岩干馏工艺系统模拟及分析[J].中国电机工程学报,2014,34(14):2228-2234.BAI Zhang,BAI Jingru,WANG Qing,et al.Process simulation and analysis of the Fushun-type oil shale retorting system[J].Proceedings of the CSEE,2014,34(14):2228-2234.

[14]柏静儒,白章,王擎,等.基于Aspen Plus的桦甸式油页岩干馏工艺系统模拟[J].化工学报,2012,63(12):4075-4081.BAI Jingru,BAI Zhang,WANG Qing,et al.Process simulation for Huadian-type oil shale retorting system by Aspen Plus[J]. CIESC Journal,2012,63(12):4075-4081.

[15]柏静儒,白章,王擎,等.油页岩固体热载体综合利用系统工艺模拟[J].石油学报:石油加工,2014,30(5):902-908.BAI Jingru,BAI Zhang,WANG Qing,et al.Process simulation of oil shale comprehensive utilization system on solid heat carrier technology[J].Acta Petrolei Sinica:Petroleum Processing Section, 2014,30(5):902-908.

[16]柏静儒,韩冰,李梦迪,等.黑龙江鸡西油页岩综合利用过程能效分析[J].东北电力大学学报,2015,35(12):56-61.BAI Jingru,HAN Bing,LI Mengdi,et al.Energy efficiency analysis of Heilongjiang Jixi oil shale comprehensive utilization[J].Journal of Northeast Dianli University,2015,35(12):56-61.

[17]YANG Qingchun,QING Yu,ZHOU Huairong,et al.Development of a coupling oil shale retorting process of gas and solid heat carrier technologies[J].Energy & Fuels,2015,29(9):6155-6163.

[18]YANG Siyu,ZHANG Jun,YANG Qingchun,et al.Development of an integrated oil shale refinery with retorting gas steam reforming for hydrogen production[J].Energy & Fuels,2014,28(8):5557-5564.

Simulation and analysis of modified comprehensive utilization system of Hua-dian oil shale using gaseous heat carrier

BAI Jingru1,WANG Lintao1,ZHANG Qingyan1,BAI Zhang2,WANG Qing1

(1Engineering Research Centre of Ministry of Education for Comprehensive Utilization of Oil Shale,Northeast Dianli University,Jilin 132012,Jilin,China;2Institute of Engineering Thermophysics,Chinese Academy of Sciences,Beijing 100190,China)

The comprehensive utilization system of Hua-dian oil shale,which uses gaseous heat carrier technology,is an important utilization method of oil shale. Some parts of the system are modified in this paper,and the retorting gas and the syngas produced by the gasifier are fed into the gas-steam combined cycle power generation system. Meanwhile,the fuel gas from the gas turbine is used to heat the gaseous heat carrier. The system is simulated with Aspen Plus,and the balance of energy and exergy is analyzed with the simulated data. The results show that the total energy efficiency and exergy efficiency of the system reach 58.23% and 60.18% respectively,which is much higher than the original system. Furthermore,the energy efficiency and exergy efficiency of the main units in the modified system are both higher than 60%. Further analysis suggests that the increase in mass fraction of the oil shale for retorting can improve the yield of liquid fuel of the system effectively. Besides,although the electricity output of the system is reduced,the total exergy efficiency will increase obviously.

oil shale;semi-coke;retorting;gasification;Aspen Plus;process simulation

TE662

A

1000–6613(2017)04–1258–07

10.16085/j.issn.1000-6613.2017.04.014

2016-09-05;修改稿日期:2016-12-18。

吉林省重点科技攻关项目(20140204004SF)及吉林市科技计划项目(201434001)。

及联系人:柏静儒(1973—),女,教授,博士。研究方向为油页岩综合利用。E-mail:bai630@mail.nedu.edu.cn。