电动汽车永磁无刷轮毂电机控制策略建模

2017-04-07郑淑琴龙江启

郑淑琴 龙江启

1.重庆大学建设管理与房地产学院,重庆,4000452.温州大学机电工程学院,温州,325035

电动汽车永磁无刷轮毂电机控制策略建模

郑淑琴1龙江启2

1.重庆大学建设管理与房地产学院,重庆,4000452.温州大学机电工程学院,温州,325035

针对轮毂电机的独立控制问题进行研究,分析轮毂电机的基本结构和类型,建立了无减速机构的轮毂电机动力学计算模型,探讨轮毂电机电磁转矩的控制方法。在理论分析的基础上,建立了轮毂电机的直接转矩控制方法模型、车辆控制模型和地面负载输入模型,研究不同路面情况和控制转矩输入下,轮毂电机的滑移率和轮速的差异性关系以及制动过程中定转子间隙变形情况,选择了合适的轮毂电机制动控制方法。仿真和试验结果表明,轮毂电机的转矩控制方法具有控制精度高、响应迅速的特点,搭载轮毂电机的电动汽车具有良好的操纵稳定性。

电动汽车;轮毂电机;滑移率;直接转矩控制

0 引言

零排放的纯电动汽车被认为是解决目前日益严重的能源和环境危机的重要途径[1-3],这几年特别是中国,纯电动汽车的发展非常迅速,但是纯电动汽车的研发受到传统汽车设计思路的极大束缚,未能充分地发挥电力驱动系统应该具有的技术优势和特点,使得目前研发的纯电动汽车受传统的变速器控制技术、离合器控制技术和制动控制技术等因素的影响很大。

轮毂电机是这几年发展起来的一种新型驱动电机技术,它可以根据电动汽车本身的特点灵活设计驱动形式,通过将电机安装在车轮的内部来直接驱动车轮前进[1-4]。相比传统驱动结构的汽车,轮毂电机驱动结构的优势非常明显[5-7]:①可以去掉复杂的变速箱、离合器、差速器、驱动半轴等传动系部件,极大地提高了传动效率;②能够实现驱动电机对所在车轮的直接控制,提高了电动汽车的底盘可操纵性;③不受传统驱动电机的机械结构、差速减速器和驱动半轴尺寸的限制,极大地节省了电动汽车的布置空间,使得电动汽车的造型设计更加灵活,可用空间更大。

本文研究的对象是一款前置前驱结构的纯电动汽车,它将两个轮毂电机安装在车轮的前轮中作为车轮的驱动轮,后轮保留了传统的机械制动装置,因此同时兼具电机制动和机械制动的优点,制动系统的可靠性大大增加。

1 前置前驱纯电动汽车基本结构

轮毂电机就是将轮毂和驱动装置直接合并为一体的驱动电机,也就是将驱动电机、传动装置和制动装置都整合在轮毂中,也称之为轮式电机(wheel motor)[8-9]。轮毂电机从驱动结构上又分为有减速机构的轮毂电机和无减速机构的轮毂电机两种。有减速机构的轮毂电机也称之为减速驱动电动轮,减速器安装在电动机和车轮之间,起到了减速增扭的作用,减速装置一般采用行星齿轮减速机构,这种轮毂电机的特点是对电机要求不是很高,内转子电机转速最高可达10 000 r/min,具有较高的比功率和效率,体积小,质量轻,输出扭矩大,爬坡性能好,能够保证汽车在低速行驶时获得较为平稳的大扭矩。但其缺点是润滑困难,行星齿轮减速机构磨损较快,使用寿命短,散热不易,工作噪声大[10-12]。

无减速机构的轮毂电机又称为直接驱动电动轮,电机选用低速外转子电机,电机的外转子直接和轮毂机械连接,无减速机构,电机的转速一般在1500 r/min左右,车轮的转速与电机转速一致。无减速机构的轮毂电机的特点是结构紧凑,轴向尺寸小,非簧载质量小,传递效率更高,缺点是对电机要求比较高,在电动汽车起步或者爬坡等情况下需要承载大转矩时需要动力电池输出较大的电流,电机的峰值效率区域小,负载电流超过一定值后效率下降非常明显。

随着电动汽车的飞速发展,选用轮毂电机的电动汽车获得了前所未有的重视和发展,日本的本田公司、三菱汽车公司,美国的通用汽车公司,德国的大众公司,中国的广汽集团和奇瑞公司等整车企业纷纷推出了自己的搭载轮毂电机的电动汽车。

轮毂电机虽然拥有优越的性能和较小的安装尺寸,但是相比传统的驱动电机,其高昂的价格仍然是不可忽视的重要因素,如果电动汽车的4个轮子全部采用轮毂电机驱动,则带来了以下需要解决的问题:①取消机械差速器之后,需要控制系统协调解决不同驱动轮之间的差速问题;②各个驱动轮的转速和扭矩之间相互独立,需要控制系统解决驱动力协调分配的问题;③轮毂电机通常都采用独立悬架,非簧载质量增大,电动汽车垂直方向的振动幅度增大,影响轮胎的附着性能,降低了电动汽车的平顺性和舒适性。

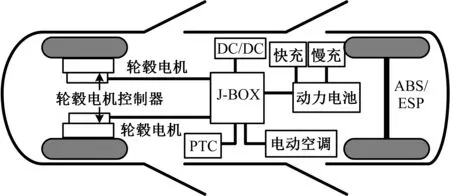

综合考虑成本控制和降低控制系统开发难度,充分地发挥机械制动系统制动效率高、制动可靠和成本低廉的特点,本文重点研究图1所示的一款前置前驱的纯电动汽车结构,在该款电动汽车基本构架中,前面两个驱动轮选用了轮毂电机,后面的两个轮子则保留了传统的汽车机械制动装置,装备了ABS/ESP装置。

图1 搭载轮毂电机的纯电动汽车构架Fig.1 Electric vehicle architecture with wheel motor

如图1所示,轮毂电机和对应的电机控制器均安装在电动汽车的两个前轮内,轮毂电机选用无减速机构轮毂电机。动力电池箱体的电源通过J-BOX装置分配到各个用电单元(纯电动空调、电机控制器、DC/DC以及PTC(positive temperature coefficient)加热器),动力电池箱体上连接有慢充和快充装置。

2 前置前驱轮毂电机型纯电动汽车的动力学方程

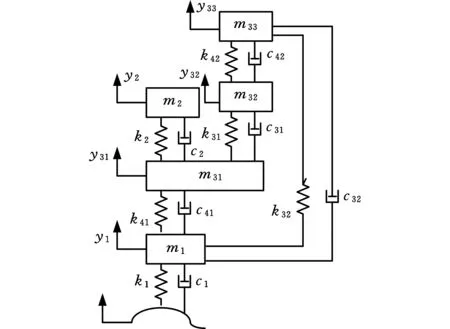

该款纯电动汽车的动力学模型是在满足所研究问题精度的基础上,对车辆系统进行必要的简化后得到的,其本质还是利用车辆的数学模型来建立外界激励对电动汽车模型的输入、车辆系统本身以及车辆系统对外界的输出三者之间的关系。图2所示为单个轮毂电机的计算模型。图2中,m31为支撑结构和制动卡钳等的质量,m32为轮毂电机的定子和壳体的质量,m33为轮毂电机转子和制动盘的质量,yi为不同质量块对应的位移,kj分别代表悬置零部件的刚度,ck分别代表弹性零部件的阻尼[9]。

图2 轮毂电机的计算模型Fig.2 Wheel motor calculation model

忽略悬架特性,建立电动汽车动力学模型方程如下:

(1)

(2)

0.5df(Fxflsinδo-Fxflsinδi)+0.5dr(Fxrr-Fxrl)

(3)

式中,m为整车质量;vx和vy分别为整车纵向速度和侧向速度;v为车速;Fx和Fy分别为车轮受到的纵向力和侧向力;下标fl、fr、rl和rr分别代表左前轮、右前轮、左后轮和右后轮;δi和δo分别为前轮内外车轮的转向角;f为车轮滚动阻力系数;g为重力加速度;α为道路坡度角;CD为空气阻力系数;A为迎风面积;ρ为空气密度;lf和lr分别为汽车质心到前后轴的距离;df和dr分别为前后轴车轮轮距;Iz为车辆Z轴转动惯量;γ为横摆角速度。

轮毂电机受力方程为

Tmi-Tf=Jmidωm/dt

(4)

式中,Tmi为轮毂电机的扭矩;Tf为车轮的阻力矩;Jmi为折算到电机的转动惯量;ωm为电机和车轮的转速。

轮胎的滑移率计算公式为[7]

(5)

式中,si为轮胎滑移率;r为车轮半径。

3 轮毂电机控制方程

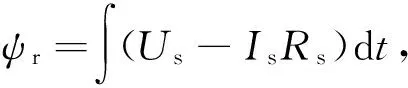

设计的轮毂电机采用自控式变频调速方法,在电机轴上安装有转子磁极位置监测器,通过检测出来的转子磁极位置,控制定子侧变频器的电流频率和相位,使定子电流和转子磁链总是保持确定的关系,从而产生恒定的转矩。转矩控制模式下转子坐标系(d-q轴系)中的轮毂电机定子磁链方程为

(6)

式中,ψd和ψq分别为定子磁链矢量的d轴分量和q轴分量;Ld和Lq分别为轮毂电机的直轴和交轴主电感;ψr为转子磁链在定子上的耦合磁链。

轮毂电机的定子电压方程为

(7)

式中,Usd和Usq为定子电压Us的d、q轴分量;Isd和Isq分别为定子电流Is的直轴、交轴分量;ω为转子角频率;p为微分因子;Rs为定子电阻。

由转矩方程式Tes=npψrIs(np为定子和转子之间的相对转速差,Tes为定子的电磁转矩)可以得到轮毂电机的电磁转矩为

(8)

式中,δ为负载角,即定子磁链矢量ψs和转子磁链矢量ψr之间的夹角。

轮毂电机的控制方法选用Hopfield网络直接转矩控制方法(图3),该方法可以在电机的转矩和转速变化过程中,自动跟踪控制目标转矩和转速的变化,动态修正和优化轮毂的转矩和转速控制参数,在计算过程中可以根据运行规则不断进行状态的变化,能够迅速收敛到目标函数,跟踪误差也能自动收敛到很小的范围内,具有良好的转矩跟踪效果。

图3 轮毂电机直接转矩模式控制系统框图Fig.3 Thedirect torque mode control system block diagram of wheel motor

对于Hopfield神经网络的第i个神经元,其输入输出关系有

(9)

用能量函数描述Hopfield网络的动态稳定性,有

(10)

令权值矩阵W对称,则有

(11)

假设轮毂电机的转动惯量为J=JaRa/ke,Ja为电机的a相转动惯量,Ra为电机的a相电阻,ke为与电机转速ω相关的调整参数。设L为电机电枢电感,电机的速度指令nd=dω/dt,忽略电机的a相电枢绕组的电感,则整个轮毂电机的Hopfield控制器变成了比例控制+前馈控制模式。假设K=1/J,则在K1=KP的情况下,有K2=KP+kf(KP为比例控制参数,kf为与nd相关的调整参数),K3=kf/J。K1和K2为Hopfield控制器的辨识参数,K3为常量。则Hopfield网络的标准能量函数为

(12)

(13)

(14)

外部输入矩阵为

(15)

取神经元输出非线性特性函数为双曲函数:

(16)

式中,λi为求解出来的特征值;Si为第i个神经元输出值。

网络输出为

K1=g(u1)

K2=g(u2)

由此可以得到

(17)

通过求解微分方程式(17)可以得到优化以后的K1和K2,从而实现KP和kf的整定。

4 仿真计算模型

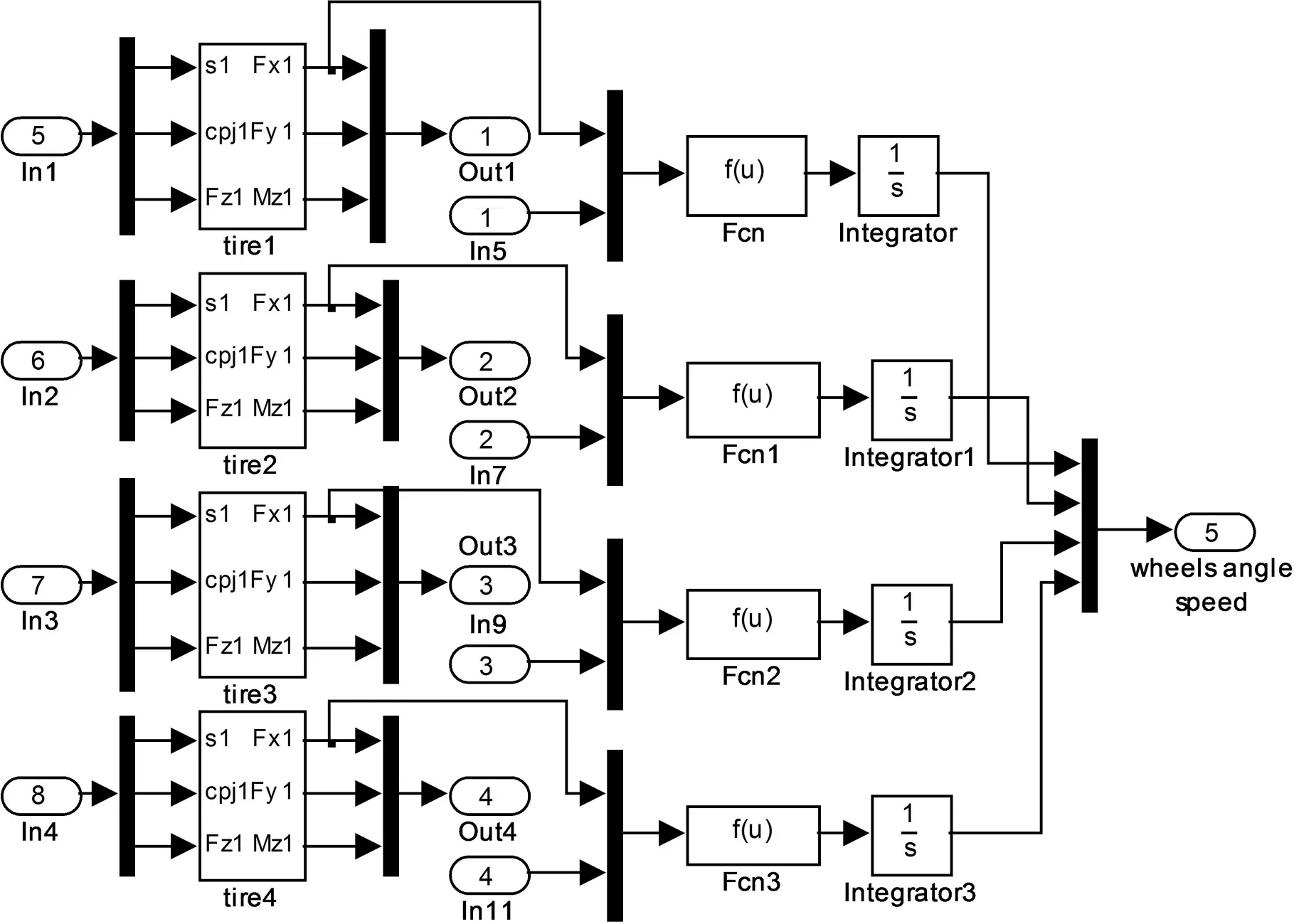

图4所示为用 MATLAB/Simulink建立的电动汽车路面力学计算模型。图4中的系统输入in1、in2、in3分别是根据车身模型计算得到的滑移率、侧偏角和轮胎力。同时,将轮胎力输入到车身模型中计算所需的车体运动学参数,再返回到轮胎模型中。图5所示为轮胎力计算模型。

图4 路面力学计算模型Fig.4 Ground mechanics calculation model

图5 轮胎力仿真计算模型Fig.5 Tire force simulation calculation model

电动汽车的仿真计算参数输入如下:整车整备质量1735 kg,行驶阻力曲线为Ff=177.8+1.668v+0.027v2,旋转质量换算系数1.05,空气阻力系数0.295,迎风面积2.28 m2,轮胎滚动半径0.307 m,仿真电机参数选自轮毂电机的外特性曲线(单个轮毂电机的峰值功率为80 kW),电机的定子电阻为1.5 Ω,电感为0.006 H,转子电阻为1.4 Ω,电感为0.0059 H,自感系数为0.18 H,转动惯量为0.145 kg·m2,摩擦因数为0.003。

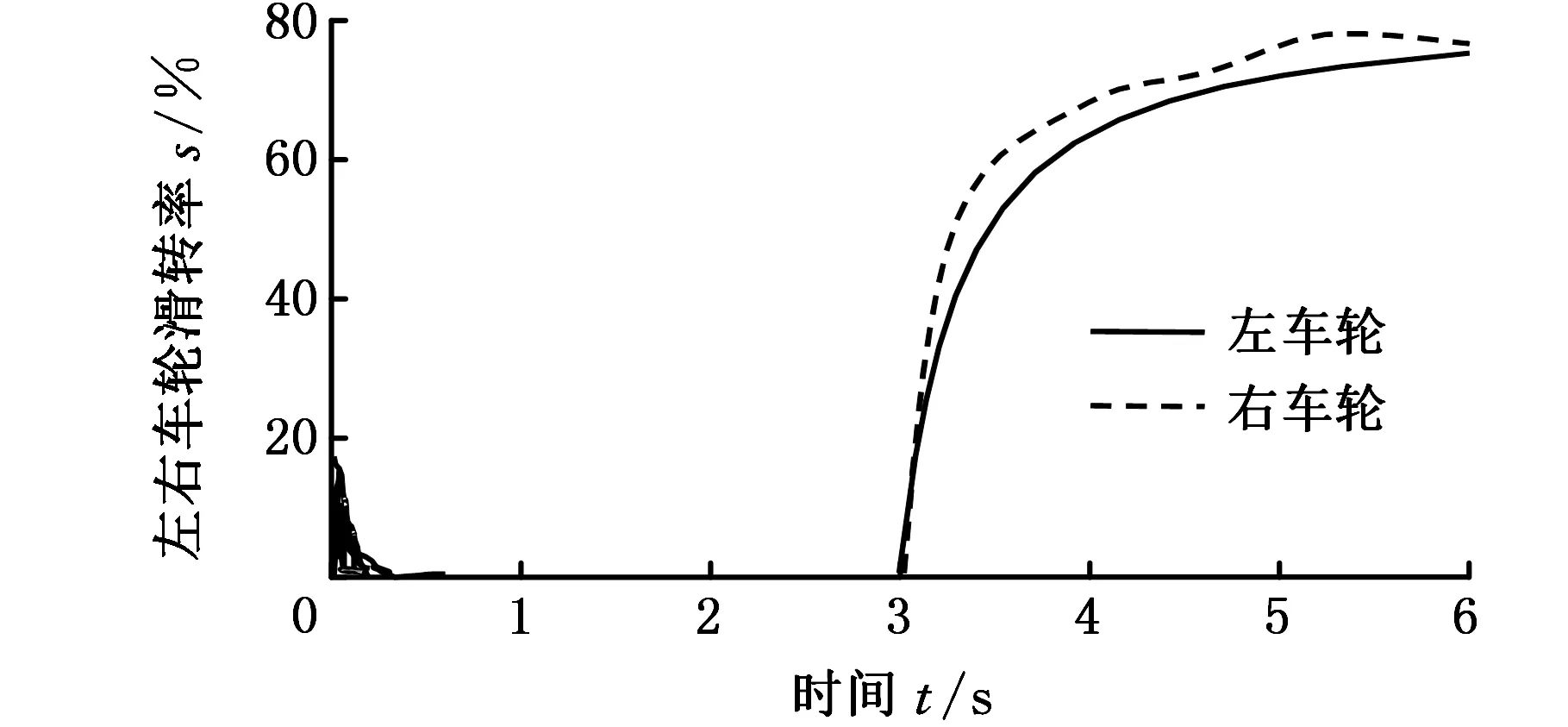

图6所示为仿真计算得到的路面跳变情况下,左右两个轮毂电机(即车轮)行驶过程中的滑移率和时间的变化关系。仿真工况设计如下:车辆在干沥青路面以0加速到50 km/h,以此加速度维持3 s,然后进入低附着路面行驶3 s。

图6 左右车轮滑移率随时间变化情况Fig.6 The wheel slip rate changes with time

由图6可知,在良好附着条件下,左右两个轮毂电机驱动的车轮滑移率较小,两个车轮的角加速度和角速度几乎相等。在低附着路面,两边车轮的滑移率增大,但是差值仍然很小。

图7所示为仿真计算得到的左右两个车轮的轮速和车速与时间的变化情况,由图7可知,在变负载变工况的路面上,轮毂电机选用转矩耦合控制方法可以很好地控制电动汽车完成驱动、差速的功能。

图7 左右轮速度相差率随时间变化情况Fig.7 The difference rate of the left and right wheel speed varies with time

接下来分析轮毂电机控制方法在制动方面的效果并选择合适的制动控制方式。

设轮毂电机的轮荷为455 kg,最大地面摩擦因数取1.2,轮胎半径为0.307 m,最大制动力矩M=455×9.8×1.2×0.307=1642.7 N·m;单制动钳最大制动力F1=M/r=1642.7/0.1875=8761.1 N。双制动钳最大制动力为F1的一半。

由图8和表1可知,在考虑最大地面制动力的情况下,双制动钳方案的最大总位移约为单制动钳方案最大位移量的1/6,且远小于1 mm,考虑到轮毂电机的定子和转子的间隙为1 mm,为了保证制动情况下轮毂电机的制动盘和转子外壳在变形的情况下仍能保持足够的间隙,因此选用双制动钳方案作为轮毂电机的制动方案。

表1 轮毂电机不同制动方案仿真计算结果

5 试验验证

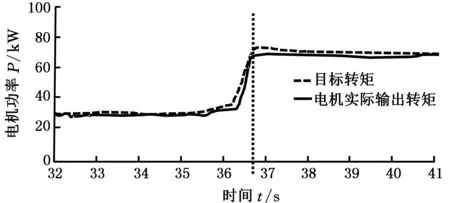

将轮毂电机安装在电动汽车上进行实车测试验证。图9所示为试验得到的轮毂电机转矩控制精度的测试结果。试验方法如下:将电动汽车通过举升机抬离地面,轮毂电机即轮胎不与地面接触,通过在线标定整车控制器软件的方式控制轮毂电机的旋转方向和输出转矩进行试验。首先控制轮毂电机在30 kW的恒定功率下正转,然后由整车控制器给轮毂电机一个75 kW的阶跃转矩请求,记录CAN总线上的数据,观察电机的转矩控制精度是否满足设计要求。

图9 轮毂电机转矩控制精度试验结果Fig.9 Wheel motor torque control accuracy test results

由图9可知,在低转矩模式下,轮毂电机的输出扭矩和目标扭矩的值相差非常小,几乎重合,在目标转矩阶跃变化的情况下,电机的实际输出转矩的响应速度稍慢于目标转矩的响应速度,在目标转矩稳定后,轮毂电机的实际输出转矩迅速达到稳定值73.5 kW,稍微低于目标转矩值。电机转矩控制误差约2%,满足≤5%的控制误差的设计要求。

图10所示为定半径稳态回转试验中实际测量得到的电动汽车的横摆角速度和转向盘转角的对应关系与原型车的对比结果。由图10可知,搭载了轮毂电机后的电动汽车的横摆角速度和转向盘转角关系相比原型车变化不大,而原型车的众多试验结果表明其具有良好的操纵稳定性,因此搭载了轮毂电机后的电动汽车同样具有良好的操纵稳定性。

图10 电动汽车横摆角速度/转向盘转角试验结果Fig.10 The test results of electric vehicle acceleration steering wheel corner

搭载了轮毂电机的电动汽车动力性仿真计算和试验验证的结果如表2所示。由表2可知,设计的轮毂电机驱动结构电动汽车的仿真和试验结果非常接近,且均满足设计指标要求。

表2 轮毂电机电动汽车动力性仿真试验结果

该款电动汽车的综合耐久性试验(20 000km)、制动耐久性试验结果也证明,搭载了轮毂电机的电动汽车具有良好的制动耐久性能和综合耐久性能。

6 结论

(1)针对电动汽车用轮毂电机控制方法进行研究,研究了前置前驱动结构的电动汽车的动力学方程,建立了轮毂电机的控制计算模型,通过仿真计算和试验验证的方法,证明了轮毂电机控制方法具有良好的控制效果。

(2)选用Hopfield网络控制方法改进轮毂电机的控制,具有良好的控制效果和响应速度。

(3)具备前置前驱的轮毂电机方案的电动汽车具有良好的动力学特征,操纵稳定性相比原型车没有明显下降。

轮毂电机的控制方法和在电动汽车上的测试应用还需要更多的测试数据不断地积累和完善。本文的研究结果对轮毂电机在电动汽车的应用研究具有参考作用。

[1] 姚荣子.电动汽车用永磁同步轮毂电机转矩跟踪控制[D].长春:吉林大学,2015.YAORongzi.TorqueTrackingControlofPermanentMagnetSynchronousIn-wheelMotorforElectricVehicle.[D].Changchun:JilinUninvesity, 2015.

[2] 王晓远,高鹏. 基于进化策略的轮毂电机永磁体结构优化设计[J]. 中国电机工程学报,2012,35(4):979-984.WANGXiaoyuan,GAOPeng.OptimalDesignofPermanentMagnetsofIn-wheelMotorBasedonEvolutionStrategy[J].ProceedingsoftheCSEE, 2012,35(4):979-984.

[3]DeARRUDAEF,KAGANN,RIBEIROPF.HarmonicDistortionStateEstimationUsinganEvolutionaryStrategy[J].IEEETransactionsonPowerDelivery, 2010, 25(2):831-842.

[4]IFEDICJ,MECROWBC,BROCKWAYSTM,etal.FaultTolerantIn-wheelMotorTopologiesforHighPerformanceElectricVehicles[J].IndustryAppliactions, 2011,49(3):1249-1257.

[5]SUHIn-Soo.HWANGKaram,LEEMinyoung.In-wheelMotorApplicationina4WDElectricVehiclewithFoldableBodyConcept[C]//IEEEInternationalConferenceonElectricMachinesandDrives(IEMDC), 2013.Chicago:IEEE, 2013:1235-1240.

[6]HAKSUNK.IntegratedControlStrategyforTorqueVectoringandElectronicStabilityControlforinWheelMotorEV[C]// 2013WorldElectricVehicleSymposiumandExhibition(EVS27).Barcelona:IEEE, 2013:1-7.

[7] 赵艳娥,张建武. 轮毂电机驱动电动汽车电子差速系统研究[J]. 系统仿真学报,2008,20(18): 4667-4775.ZHAOYan’e,ZHANGJiangwu.StudyonElectronicDifferentialControlSystemofIndependentIn-wheelMotorDriveElectricVehicle[J].JournalofSystemSimulation,2008,20(18): 4667-4775.

[8] 卢东斌,欧阳明高,谷靖,等. 四轮驱动电动汽车永磁无刷轮毂电机转矩分配[J]. 清华大学学报(自然科学版), 2012,52(4):451-456.LUDongbin,OUYANGMinggao,GUJing,etal.TorqueDistributionAlgorithmforaPermanentBrushlessDCHubMotorforFour-wheelDriveElectricVehicles[J].TsinghuaUniv.:NaturalSci., 2012,52(4):451-456.

[9] 谭迪.内置悬置的轮毂电机驱动系统动力学特性及结构优化[D]. 广州:华南理工大学,2013.TANDi.DynamicsandStructureOptimizationoftheIn-wheelMotorSystemwithRubberBushing[D].

Guangzhou:SouthChinaUniversityofTechnology, 2013.

[10] 何任,张瑞军.轮毂电机驱动技术的研究与进展[J].重庆理工大学学报(自然科学),2015,29(7): 10-18.HERen,ZHANGRuijun.ResearchandDevelopmentofIn-wheelMotorDriveTechnology[J].JournalofChongqingUniversityofTechnology(NaturalScience), 2015,29(7): 10-18.

[11] 孟庆华,许进,王东峰. 轮毂电机驱动型电动汽车动力系统研究[J]. 农业机械学报,2013,44(8): 33-37.MENGQinghua,XUJin,WANGDongfeng.PowerSystemofElectricVehicleDrivenbyIn-wheelMotors[J].TransactionoftheChineseSocietyforAgriculturalMachinery, 2013,44(8): 33-37.

[12] 卢东斌,李建秋,何涛,等. 四轮轮毂电机驱动电动汽车无刷电机控制算法的研究[J].汽车工程,2012,34(10): 871-893.LUDongbin,LIJianqiu,HETao,etal.AresearchontheControlAlgorithmforBrushlessMotorinFour-wheelHubMotorDriveElectricVehicle[J].AutomotiveEngineering, 2012,34(10): 871-893.

(编辑 苏卫国)

Control Tactics Modeling of Electric Vehicle Permanent Magnet Brushless Wheel Motors

ZHENG Shuqin1LONG Jiangqi2

1.School of Construction Management and Real Estate,Chongqing University, Chongqing,400045 2.College of Mechanical Engineering,Wenzhou University,Wenzhou,Zhejiang,325035

According to the independent control problems of wheel motor, the wheel motor basic structures and styles were analyzed, and dynamics model without reduction mechanisms was built and the electromagnetic torque control methods of wheel motor were discussed. The electromagnetic torque control tactics, wheel motor direct torque control model, vehicle simulation model and ground input model were set up based on theoretic analyses. Wheel motor slip rates and wheel speed differences were researched under different loads and objective torque inputs, and a favorable breaking method was chosen by compare motor stator and rotor gap deformations. The simulation and tests indicate that torque control method have high control precision, rapid response characteristics, and electric vehicle has good handling and stability.

electric vehicle; wheel motor; slip rate; direct torque control

2016-05-11

国家自然科学基金资助项目(51475336);温州市科技计划资助项目(G20150001);浙江省自然科学基金资助项目(LQ15E060001)

U467.1

10.3969/j.issn.1004-132X.2017.06.018

郑淑琴,女,1979年生。重庆大学建设管理与房地产学院博士研究生。研究方向为工程项目管理。E-mail:sq_zheng@qq.com。龙江启,男,1974年生。温州大学机电工程学院副教授、博士。