全自动驾驶地铁不锈钢车体静强度和模态分析

2017-04-06许娇田爱琴张文彬张寅河王瑜王小杰

许娇,田爱琴,张文彬,张寅河,王瑜,王小杰

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.北京市轨道交通建设管理有限公司,北京 100068)*

全自动驾驶地铁不锈钢车体静强度和模态分析

许娇1,田爱琴1,张文彬2,张寅河1,王瑜1,王小杰1

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.北京市轨道交通建设管理有限公司,北京 100068)*

根据全自动驾驶地铁不锈钢车体结构特点,简化该车体几何模型,建立相应的有限元模型.基于车体静强度计算标准,确定10种车体结构静强度的计算工况.在这些计算工况作用下,计算车体结构的静强度.计算在最大垂直载荷作用下车体结构刚度,以及车体钢结构模态与整备状态下车体结构模态.计算结果表明全自动驾驶车辆不锈钢车车体结构的刚度、静强度和模态均满足车体结构设计要求.

不锈钢车体;有限元;静强度;模态

0 引言

全自动驾驶车辆车体材料主要采用高强度轻型不锈钢.不锈钢车体结构容易实现轻量化设计,同时具有耐腐蚀、免油漆、维护成本低、防火性能好等优点[1].然而,当焊接不锈钢材料时,不锈钢结构易发生焊接变形.因此,为了避免大的焊接变形,不锈钢车体结构通常采用电阻点焊方法实现不同部件的连接,尤其是车体侧墙结构.

为了保证地铁车体结构的刚度和静强度满足设计要求,在地铁车体设计阶段通常采用有限元分析方法校核车体结构的刚度和静强度.通过有限元方法的数值结果能够发现地铁车辆结构设计的不足,进而能够及时修改原始设计方案,最终提高产品研发速度和质量,以及节约大量设计成本.李培等人[2]采用三维梁单元模拟点焊.他们计算在各种载荷工况作用下不锈钢地铁刚度和静强度.杜健等人[3]通过优化侧墙点焊的数量和位置提高焊接效率和改善侧墙疲劳性能.谢素明等[4]通过子结构技术和变密度法优化车体局部焊点布局,进而改善不锈钢车体结构稳定性.刘婷婷等[5]通过不锈钢车体结构稳定性分析发现原始不锈钢车体设计方案的不足.他们提出车体结构的改进方案,从而使车体结构稳定性满足技术标准的要求.许晶晶[6]调查在空车状态和整备状态下不锈钢车体结构的自振频率和振型.王小杰等[1]分析B型不锈钢地铁结构的静强度、稳定性以及点焊与焊缝的疲劳性能.刘锡顺等[7]根据不锈钢车体结构的有限元分析结果改进车体结构设计.

根据《BS EN 12663:2010 Railway applications -Structural requirements of railway vehicle bodies》确定10种车体静强度的计算工况.利用有限元方法求解在这些计算工况作用下不锈钢车体结构的vonMises应力.为了校核不锈钢车体结构刚度,本文计算在最大垂直载荷作用下车体结构位移.在没有考虑车体结构位移约束情况下,计算车体钢结构模态和整备状态下车体结构模态.

1 车体结构与有限元模型

全自动驾驶地铁的中间车车体结构采用薄壁筒型整体承载结构,它主要包括底架、侧墙、车顶和端墙等.底架采用无中梁结构,它由牵引梁、枕梁、缓冲梁、边梁、波纹地板和横梁等组成.侧墙由上边梁、下边梁、侧墙板、侧墙立柱和内层筋板等组成.车顶由波纹顶板、弯梁和空调平台等组成.端墙由门立柱、门横梁、端墙板和端角立柱等组成.该地铁车体的长度、最大高度和最大宽度分别为19 000、3 800和2 800 mm.底架端部结构采用Q345C耐候钢,而其他车体结构采用SUS301L-DLT/ST/MT/HT高强度轻型不锈钢.

根据全自动驾驶地铁不锈钢车体结构特点,采用壳单元离散车体主结构,其中车体结构的重要部位主要采用任意四边形壳单元.由于某些车体结构中通过点焊实现不同结构之间的连接,采用点焊单元模拟焊点.通过刚性杆单元使纵向载荷、空调载荷和车下设备吊挂载荷作用在车体结构相应位置上.整车有限元模型包括175.8万节点、172.1万壳单元和1.9万点焊单元.

2 计算工况和评定标准

依据《BS EN 12663:2010 Railway applications-Structural requirements of railway vehicle bodies》,确定车体静强度计算工况.车体静强度计算工况主要包括10个计算工况:①计算工况1:空载工况;②计算工况2:定员工况;③计算工况3:超员工况;④计算工况4:最大运转载荷工况;⑤计算工况5:最大运转载荷与800 kN纵向压缩载荷相结合的复合工况;⑥计算工况6:最大运转载荷与640 kN纵向拉伸相结合的复合工况;⑦计算工况7:一端抬车工况;⑧计算工况8:两端抬车工况;⑨计算工况9:三点支撑工况;⑩计算工况10:冲击载荷工况.本文同时计算车体钢结构模态和整备状态下车体结构模态.

3 计算结果

3.1 刚度计算结果

在计算工况4(最大运转载荷工况)作用下,车体底架侧梁中部处最大垂向挠度为7.8 mm.该垂向挠度值小于两转向架支撑点之间距离的1‰(12.6 mm).因此,该车体的刚度满足《GB/T7928-2003地铁车辆通用技术条件》要求.

3.2 静强度计算结果

计算工况1-4主要调查在垂直载荷作用下车体结构静强度情况.在计算工况1-4作用下,车体结构的vonMises应力分布情况非常相似.由于计算工况4的垂向载荷比计算工况1-3的垂向载荷都大,所以在计算工况4作用下车体各个部件的vonMises应力数值较大.在计算工况4作用下,由于侧墙中枕内第一个门发生较大菱形变形,所以侧墙的最大vonMises应力发生在侧墙中枕内第一个门的门上角,如图1所示.门上角的vonMises应力值为323 MPa,该值小于门上角材料的许用应力(SUS301L-MT, 419 MPa).

图1 侧墙局部结构的vonMises应力云图

计算工况5和6主要调查在垂直载荷和纵向载荷共同作用下车体静强度情况.在计算工况5作用下,车体底架中牵引梁的最大vonMises应力发生牵引梁下盖板,如图2所示.这是因为牵引梁下盖板中圆孔产生应力集中.下盖板的vonMises应力值为258 MPa,该值小于下盖板材料的许用应力(Q345C,300 MPa).在计算工况6作用下,车体底架中牵引梁的最大vonMises应力同样发生牵引梁下盖板的圆孔处.下盖板的vonMises应力值为204MPa,该值小于下盖板材料的许用应力.

图2 底架牵引梁的vonMises应力云图

在计算工况7-9中需要抬起车体结构,并且转向架与车体保持连接,因而在垂向载荷中考虑转向架重量对车体结构的作用.在车体处于抬起状态时,车体重量主要由抬车座承担,尤其是两端抬车工况和三点支撑工况.因而,车体底架的最大vonMises应力发生在抬车座区域.以计算工况8为例, 图3显示抬车座区域底架局部结构的vonMises应力云图.边梁的vonMises应力值为260MPa,该值小于边梁材料的许用应力(SUS301L-HT,599 MPa).

图3 抬车座区域底架局部结构的vonMises应力云图

计算工况10主要调查冲击载荷对与车下设备连接的底架结构静强度的影响.在计算工况10作用下底架横梁的最大vonMises应力发生在与滤波电抗器相连接位置,如图4所示.底架横梁的vonMises应力值为246 MPa,该值小于底架横梁材料的许用应力(SUS301L-HT,599 MPa).

图4 底架横梁的vonMises应力云图

虽然本文仅给出在各个计算工况作用下车体部分结构的vonMises应力云图,但是车体其他结构的vonMises应力值均小于车体材料的许用应力.因此,该车体结构静强度满足《BS EN 12663:2010 Railway applications-Structural requirements of railway vehicle bodies》的要求.

3.3 模态计算结果

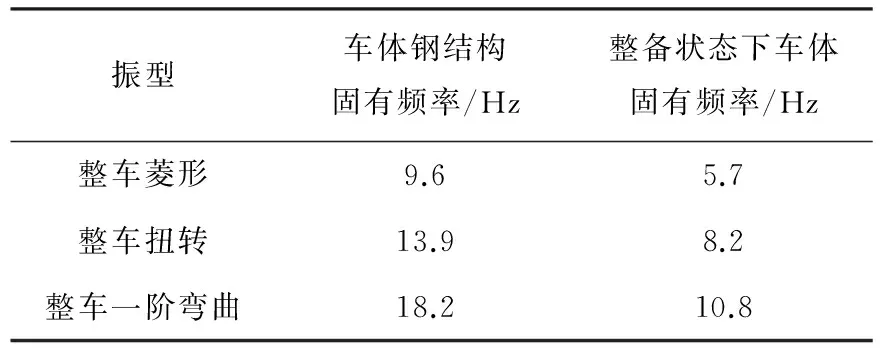

模态分析中没有考虑车体结构位移约束.表1列出车体结构主要的固有频率. 整备状态下车体结构的整车一阶弯曲固有频率大于10 Hz,因此该车体结构的固有频率符合设计规范要求.

表1 车体结构模态计算结果

4 结论

利用有限元分析方法求解在各种计算工况作用下全自动驾驶地铁不锈钢车体结构的刚度、静强度和模态,得出如下结论:

(1)在最大垂直载荷作用下,车体底架侧梁中部处最大垂向挠度小于两转向架支撑点之间距离的1%.该不锈钢车体刚度满足《GB/T7928-2003地铁车辆通用技术条件》的要求;

(2)在静强度载荷作用下,不锈钢车体结构的各个部件vonMises应力均小于相应的材料许用应力.该不锈钢车体结构静强度满足《BS EN 12663:2010 Railway applications-Structural requirements of railway vehicle bodies》的要求;

(3)整备状态下不锈钢车体结构的整车一阶弯曲固有频率大于10 Hz,该不锈钢车体结构的固有频率符合设计规范的要求.

因此,全自动驾驶地铁中间车车体结构的刚度、静强度和模态均满足相关要求.

[1]王小杰, 李辉光, 梁炬星. B型不锈钢地铁车体结构设计及强度分析[J]. 科技资讯, 2014, 2014(9): 76-79.

[2]李培, 孙丽萍. 地铁不锈钢车体强度分析及试验验证[J]. 内燃机车, 2011(4): 17-20.

[3]杜健, 丁叁叁. 地铁不锈钢车体侧墙点焊结构优化[J]. 机车车辆工艺, 2010(3): 4-6.

[4]谢素明, 穆伟, 高阳. 不锈钢点焊车体结构稳定性分析及局部焊点布局优化[J]. 大连交通大学学报, 2013, 34(4): 12-16.

[5]刘婷婷, 刘海涛, 陈秉智. 不锈钢点焊地铁车车体结构稳定性分析[J]. 大连交通大学学报, 2013, 34(1): 6-9.

[6]许晶晶. 不锈钢点焊结构车体模态分析[J]. 现代机械, 2011(4): 29-30,56.

[7]刘锡顺, 王大奎, 金晓琼. 地铁车辆MP车车体刚度及静强度分析[J]. 大连交通大学学报, 2013, 34(2): 10-14.

Static Strength and Modal Analysis of Stainless Car Body of Automatic Driving Subway

XU Jiao1, TIAN Aiqin1,ZHANG Wenbin2, ZHANG Yinhe1, WANG Yu1, WANG Xiaojie1

(1.CRRC Qingdao Sifang Co. , Ltd, Qingdao 26611, China;2.Beijing MTR Construction Administration Corporation,Beijing 100068, China)

Based on structural features of the stainless car body of the automatic driving subway, the geometric model of this car body is simplified, and then the corresponding finite element model is established. Based on calculation standard of the static strength of the car body, 10 kinds of computational cases are determined and computed. Meanwhile, the stiffness of car body structure under maximum vertical load, the modal of the steel structure of car body and the modal of the structure of car body in working order are also computed. The computational results indicate that the stiffness, static strength and modal of the stainless car body of automatic driving subway satisfy the design requirements of the car body structure.

stainless car body; finite element method; static strength; modal

1673- 9590(2017)02- 0034- 03

2016-06-10 基金项目:北京市科技计划课题资助项目(D161100000116001)

许娇(1984-),女,工程师,学士,主要从事高速列车和城轨车辆车体结构强度仿真分析的研究 E- mail:xujiao@cqsf.com.

A