基于仿真的室内装焊工场分段建造方案评估与优化

2017-04-06朱明华李沛田单小芬毛申飞朱仁贵

朱明华,李沛田,单小芬,毛申飞,朱仁贵

(1. 江南造船(集团)有限责任公司,上海 201913;2. 中船黄埔文冲船舶有限公司,广东 广州 510715)

工艺与材料

基于仿真的室内装焊工场分段建造方案评估与优化

朱明华1,李沛田1,单小芬1,毛申飞1,朱仁贵2

(1. 江南造船(集团)有限责任公司,上海 201913;2. 中船黄埔文冲船舶有限公司,广东 广州 510715)

基于仿真的生产调度方法,以室内装焊工场的分段建造(含分段总组)为研究对象建立三维仿真模型,通过仿真模拟输出仿真运行数据,实现对特定建造方案下的物量、场地利用率及生产计划等参数的准确评估。针对建造方案中的不合理之处,通过采用基于序列的优化方法对生产计划及场地布局等进行优化。实例分析结果表明,该优化方法可缩短分段建造周期、提高场地利用率,从而为生产计划的制定和生产调度水平的提升提供支持。

仿真;室内装焊工场;分段建造

0 引 言

现代企业间的竞争已由过去的产品竞争转变为制造能力竞争;相应的,生产系统作为工业企业间的竞争之本,正由过去的追求低成本和高效率生产转变为追求自身素质和能力的提升,即由过去注重其有用性转变为强调其有效性。但是,何种生产系统是有效的,如何在生产系统规划、设计和构造决策阶段选出一个有效的生产系统,以及如何在生产系统运行阶段评价一个生产系统的有效性是需要考虑的问题。对于船舶建造企业来说,生产系统评估指标一般来自于生产调度过程,因此生产系统评估指标的确立与生产调度方法息息相关。

一般的调度问题都是对具体生产环境中复杂、动态、多目标调度问题的一种抽象和简化,因此调度算法可根据其对这些复杂性的表述进行分类。由于制造系统较为复杂,因此很难用一个精确的解析模型来描述和分析。基于仿真的方法侧重于对系统中运行的逻辑关系进行描述,通过仿真动态展现车间的生产状态,并通过运行仿真模型来收集数据,分析不同调度方法下的系统性能;同时,运用已有知识和经验来选择合适的调度方法(规则),从而改善生产系统性能。

现代的船舶建造大多以分段为单元制订生产计划、组织生产活动[1]。分段是由船体的零部件组成的局部结构,由于分段建造会占用大量的空间区域和设施资源,因此对分段生产进行合理安排,在满足调度约束的条件下获得最优的动态空间布局,这就是需要解决的分段空间调度问题[2]。

这里基于仿真的生产调度方法,以室内装焊工场的分段建造(含分段总组)为研究对象建立三维仿真模型,通过仿真模拟输出仿真运行数据,实现对特定建造方案下的物量、场地利用率及生产计划等参数的准确评估[3]。针对建造方案中的不合理之处,通过采用基于序列的优化方法对生产计划和场地布局等进行优化[4]。该优化方法可缩短分段建造周期、提高场地利用率,从而为生产计划的制定与生产调度水平的提升提供支持。

1 基于仿真的室内装焊工场分段建造方案评估

1.1 仿真建模

室内装焊工场是分段大组立和分段总组的建造区域。在分段建造时,室内装焊工场会为分段分配一个胎位,直至分段建造完成并被调离该区域。为简化研究对象,将分段当作长方体处理,其投影占地尺寸(包括长度L,宽度B,高度H)为分段的最小占地尺寸。为方便工人行走、零件吊运及脚手架安装,在分段投影区域外围开设一个安全距离通道(长度和宽度方向为 1.5m,高度方向为 3m)。因此,分段投影尺寸加上通道尺寸就是分段的实际占用尺寸。

基于各仿真元素模型及其对应关系,结合室内装焊工场分段大组立和分段总组过程的调度逻辑、物流规则及场地布局等信息,在DELMIA/QUEST中构建室内装焊工场仿真模型(见图1)。在分段实际建造开始时,室内装焊工场的跨间并非完全空闲的场地,通常会遗留有正在建造的其他分段,因此在构建物流仿真模型时要将带有遗留分段的跨间设为初始化状态。

1.2 建造方案评估

为实现参数化的输入,开发建造方案评估软件(见图2),该软件分为仿真数据准备、启动仿真、仿真分析和生产计划优化等4个模块。

1) 仿真数据准备是其他功能的基础,在选择参数化的外部文件、设置仿真时间之后,即可进行“仿真数据准备”;通过读取仿真输入数据,将其处理为仿真运行所需要的生产计划和分段产品信息。

2) 点击“启动仿真”按钮,通过C语言Windows函数启动QUEST程序,即可自动打开仿真工程进行仿真模拟。

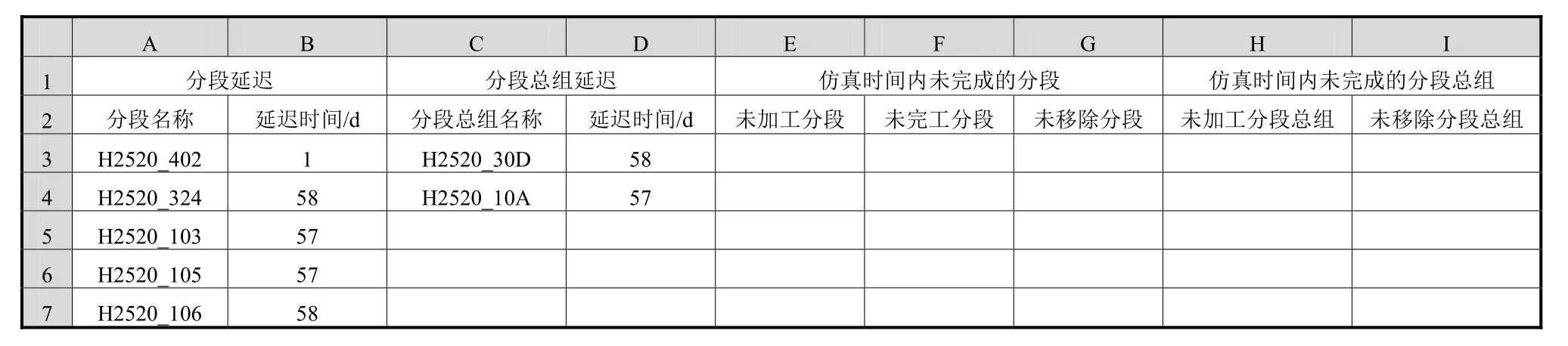

3) 仿真运行结束之后点击“输出分析文件”按钮,自动输出分析文件,实现对仿真结果的数据化描述,从而为场地利用率及生产计划的评价和优化提供依据,主要包括月度物量统计、胎位占用周期、生产计划验证及计划延迟明细等4个方面的信息,具体见表1~表4,其中月度物量统计直方图见图3。

表4 计划延迟明细

从仿真模拟输出的各项数据中可发现,以先行中日程计划为输入,室内装焊工场的场地利用率不高,存在波峰波谷;同时,生产计划未能按时完成,存在分段大组立、分段总组脱期的情况。因此,有必要对室内装焊工场的建造方案进行优化。

2 室内装焊工场分段建造方案优化

2.1 建造方案优化流程

分段建造基本上是按照一定的序列进行的,原始的生产计划虽然包含有序列,但建造时间固定,导致很多时间内室内装焊工场的利用率较低。若能充分利用这些空闲时间,一旦场地出现足够大的区域就安排分段建造,即可压缩所有分段的建造周期。这里采用基于序列(搭载网络)的优化方法,优化流程见图4。

1) 读取原始生产计划,获取原始的序列;

2) 从仿真第1天开始,每天都尽量将剩下的分段按照序列的顺序添加到室内装焊工场中;

3) 每天结束前,将形成的分段总组添加到平台中,并将完工的分段和分段总组移出平台。

2.2 优化效果

通过基于序列的优化方法输出新的生产计划,再使用建造方案评估软件进行评价,所得结果与原始生产计划相比主要有以下几个优点:

1) 分段建造周期大幅度提前,单船分段工期大大缩短(见图5)。

2) 室内装焊工场的场地利用率明显提高,且负荷较为均衡(见图6)。

3 结 语

针对当前船舶建造企业的生产调度方法仍停留在人工经验与 Excel表格相结合的水平上的情况[5],提出一种基于仿真的生产调度方法,并以室内装焊工场的分段建造过程为对象建立三维仿真模型。与此同时,开发建造方案评估软件,通过参数化的输入驱动仿真模型运行,并自动输出仿真运行数据,包括月度物量统计、胎位占用周期、生产计划验证及计划延迟明细等信息。由仿真模拟输出的各项数据可知,以先行中日程计划为输入,室内装焊工场的利用率不高,且生产计划未能按时完成。针对建造方案中的不合理之处,通过采用基于序列的优化方法对生产计划和场地布局等进行优化。实例分析结果表明,该优化方法是行之有效的,场地利用率明显提高、单船分段建造周期显著缩短,有助于进一步提高企业的生产调度水平和核心竞争力。

[1] 张光发,刘玉君,纪卓尚. 船舶分段建造计划仿真与优化[J]. 计算机集成制造系统 2011, 17(12): 2643-2651.

[2] LEEK J, LEE J K, CHOI S Y. A spatial scheduling system and its application to shipbuilding: DAS-Curve[J]. Expert Systems with Applications, 1996, 10(3): 311-324.

[3] 朱明华,顾华,李沛田,等. DELMIA/QUEST软件在船舶建造仿真中的应用[J]. 江南舰船技术,2011 (5): 22-25.

[4] 张志英,杨克开,于瑾维. 面向船体分段建造的二维不规则空间调度方法[J]. 上海交通大学学报,2012, 46(4): 651-656.

[5] 刘祥博,朱明华,单小芬,等.船舶建造过程仿真技术研究与应用[C]. 2012年国防科技工业军工制造数字化学术会议论文集,2012 (1): 298-302.

Evaluation and Optimization of Simulation Based Block Construction Scheme for Indoor Assembly in Welding Workshop

ZHU Ming-hua1,LI Pei-tian1,SHAN Xiao-fen1,MAO Shen-fei1,ZHU Ren-gui2

(1. Jiangnan Shipyard (Group) Co., Ltd., Shanghai 201913, China;2. CSSC Huangpu Wenchong Shipbulding Co., Ltd., Guangzhou 510715, China)

This study establishes a 3D simulation model for the block construction (including section assembly) of indoor assembly in welding workshop based on the production scheduling simulation method. Accurate evaluation of production capacity, space utilization, production plan and other parameters for the specific construction can be achieved with the simulation data and the production plan and space arrangement are optimized with a sequence based optimization method to rectify the inappropriateness. The result of the analysis on some examples shows that the proposed optimization method can reduce the block construction cycle, increase space utilization, and thus provide support to the production plan making and to the improvement of production scheduling.

simulation; indoor assembly in welding workshop; block construction

U671.4;U673

A

2095-4069 (2017) 01-0043-05

10.14056/j.cnki.naoe.2017.01.008

2016-06-010

国防科工局基础科研项目(A0720132011)

朱明华,男,博士,高级工程师,1981年生。2010年毕业于上海交通大学机械制造及自动化专业,现任江南造船(集团)有限责任公司设计部部长助理,主要研究方向为船舶数字化设计、数字化制造。