大型艉跳板铰链对中及其测量技术研究

2017-04-06黄中坚黄云峰杨立志

黄中坚,黄云峰,杨立志,王 辉

(沪东中华造船(集团)有限公司,上海 200129)

大型艉跳板铰链对中及其测量技术研究

黄中坚,黄云峰,杨立志,王 辉

(沪东中华造船(集团)有限公司,上海 200129)

艉跳板是滚装船舶滚动式货物和装卸车辆的进出通道,其主体一般通过一排铰链与船体活络地连接在一起。艉跳板制造厂家对铰链的同轴度有严格规定,必须在铰链安装期间予以控制和测量,以实现艉跳板铰链的完好对中。对此,借鉴琴钢丝测量主机机座挠度法,根据钢丝的连续下沉特性研究大型铰链同轴度的测量方法,即通过琴钢丝将无形的铰链中心线近似地显现出来,并建立钢丝下沉曲线模型,计算钢丝因自身重力下沉引起的与铰链中心线之间的位置偏移。设计同轴度控制和测量的对中工具,使用该工具将激光经纬仪找到的铰链中心线在工具的靶心上投射出2个端点,布置钢丝并使其穿过这2个端点,在工具上固定并张紧钢丝。研究的主要成果已成功应用到系列45000t集装箱滚装船艉跳板的铰链安装过程中,对提升工作效率和保证设备质量有很好的促进作用。

艉跳板;铰链;同轴度;琴钢丝

0 引 言

滚装船是20世纪60年代继集装箱船之后发展起来的一种运输船船型,具有装卸效率高、对码头要求低等特点[1]。由沪东中华造船(集团)有限公司为瑞典大西洋货柜航运公司开发设计并建造的45000t集装箱滚装船(以下简称“集滚船”)是一种多用途船,既能运载滚装货物(包括指定的特种货物,如重型机械、飞机附件等),又可装载集装箱,是目前世界上最大、最新型的集滚船。

滚装货物通过跳板及相应的通道完成货物的装卸。安装在艉部的跳板称为艉跳板,尤其是向右侧尾斜的跳板,符合国际趋势、操作便利,与港口状况和潮差情况相适应的性能强[2]。艉跳板是滚装船上特有的大型设备,比较复杂,综合了机电、液压和自动控制等技术[3]。其本体与船体通过一排铰链活络地连接在一起,并通过液压绞车张紧或松开钢丝绳实现艉跳板的闭合和展开。

该系列45000t集滚船的艉部布置有大型艉跳板,重约300t。艉跳板铰链分主铰链和副铰链。

1) 主铰链共2组,分别布置在左右端部,用于固定艉跳板并承受艉跳板的大部分质量,最大应力点受力4250kN;

2) 副铰链有7个,以固定的间距分布在铰链中心线上,或在航行时受船首方向的局部应力,或在港口时受朝下的局部应力。

图1为45000t集滚船艉跳板铰链及对中要求。主铰链和副铰链通过焊接形式安装在三甲板艉部平台上。焊接前铰链需定位,焊接期间必须对各铰链的精确位置进行控制。主铰链孔中心应尽可能地与理论铰链轴线重合。副铰链孔中心与理论轴线有规定的偏移量,即安装后满足图1c的配合要求。显然,要在外形尺寸相对很大的铰链上实现如此严格的精度控制,施工困难很大,极易产生不良后果,轻则造成大量返工,重则损害设备并造成工期延误。

主铰链及副铰链的定位和安装是一项繁重、技术含量高的工作,且铰链的有效对中是快速施工的前提条件和关键因素之一。在艉跳板铰链对中期间,关键是找出铰链的理论轴线,并根据轴线调整各个铰链孔中心至图纸所要求的安装位置,同时在铰链定位、固定和焊接安装后测量各铰链的同轴度是否满足要求。

1 铰链同轴度测量方法研究

1.1 铰链对中方式的选择

目前常用的对中测量方式有激光经纬仪测量法和琴钢丝辅助测量法。艉跳板安装在高空危险作业区,且铰链安装周期较长。

1) 如果利用激光经纬仪完成铰链对中,虽然无需增加额外的辅助测量装置,但测量过程繁琐,需对每个铰链进行定位,在不同时间重复地找中,这是一个相当耗时的过程。此外,使用精密仪器对操作人员的技术能力有较高的要求,对中质量容易受操作人员的影响,尤其是理论轴线会因测量时间和测量人员的不同而有所变化,这也容易引发质量问题。

2) 琴钢丝辅助测量法经常应用于主机机座挠度测量,通过固定在测量本体附近合适位置的张紧工具将钢丝拉成近乎直线,检查多个测量点与钢丝的短距离间距,并比较所有测量数据,间接获得测量本体的水平度、挠度、同轴度和直线度等数据。如果借助琴钢丝完成铰链对中,首先利用经纬仪找出铰链轴线的2个端点,利用工具张紧钢丝并通过这2个端点将铰链中心线直观地显现出来,接着即可利用这根钢丝确定所有铰链的安装位置。虽然需要拉钢丝对中工具,但琴钢丝辅助测量法的优点很多:1) 步骤简单,不需要重复地找中;2) 操作容易,几乎不需要借助精密仪器;3) 风险可控,只要确保张紧工具牢固,就有一根可见、可靠的铰链轴线。

经过比较分析,研究人员决定采用琴钢丝辅助测量法完成45000t集滚船的艉跳板铰链对中作业。

1.2 同轴度测量方法

1.2.1 钢丝挠度的影响

受拉力的钢丝因重力的影响不可避免地会从两端向中部连续下沉,钢丝越长,下沉越明显,即受力钢丝中点的挠度值越大。0.5mm的琴钢丝(材质为SFjC)在水平受拉力为400N情形下的下沉量(即钢丝挠度值)可从图2中查找获得[4]。例如,长度为20.8m的受力钢丝,其中点处的下沉量为2.09mm。

艉跳板铰链的轴线长度超过20m,中部的下沉量约为2mm。通过钢丝显现的铰链中心线与实际需要的呈直线的铰链中心线是不一样的。若不考虑钢丝挠度而直接对中,则主铰链和副铰链的安装精度要求,尤其是副铰链处的“轴销下表面与铰链孔下表面的间隙为(2±1)mm”(如图1c所示)的要求将难以得到保证。因此,控制和测量期间必须消除钢丝下沉带来的负面影响,这就需要对每个测量点的钢丝下沉量进行计算。

1.2.2 钢丝下沉量模型及函数建立

1.2.2.1 铰链相对位置数据采集

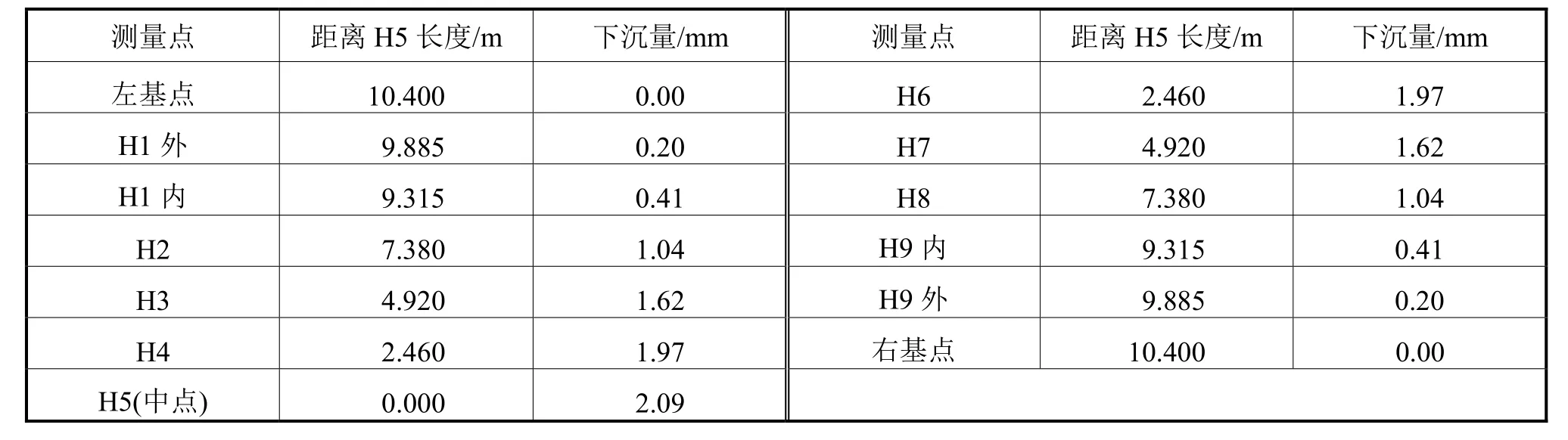

在铰链同轴度测量期间,采用0.5mm的琴钢丝(材质为SFjC),利用拉力器使水平受拉力400N。受力的轴系长度建议为20.8m,以中间副铰链H5为中心,参考滚装设备图纸,确定各铰链与中间副铰链H5的距离,见表1。其中,H1和H9为主铰链,一个主铰链由内、外2块铰链板构成。

1.2.2.2 下沉曲线模型建立

由图2可知,钢丝中心处的下沉量为2.09mm。根据(-10.400,0),(10.400,0)和(0,-2.09)等3个坐标点,并假设钢丝密度是均匀的、所有直径是完全一样的,可绘制一根连续下沉的曲线,并建立模型,见图3。

表1 控制测量点及其下沉量

根据模型,建立连续性函数为

式(1)中:x为距离H5(中点)的长度,m;y为钢丝下沉量,mol。

将点(10.400,0)代入到式(1)中,可得出函数为

1.2.2.3 下沉量计算

根据函数,计算各测量点的钢丝下沉量,如表1所示。

1.3 铰链同轴度的控制和测量

在铰链同轴度控制和测量期间,应逆向考虑琴钢丝的固有下沉量,从而对主铰链和副铰链进行精确定位及同轴度测量。具体做法为:

1) 调整主铰链,在主铰链上预先找到的铰链中心与钢丝贴近或略低 0.2~0.4mm。可借助短钢尺和靶纸指示铰链中心,见图4。

2) 调整副铰链,使副铰链孔的前方、后方和下方与钢丝的距离满足设计要求,应注意在测量下方距离时考虑钢丝下沉量的影响。

3) 主铰链和副铰链焊接安装期间,借助钢丝监控同轴度,若有必要,直接或通过焊接顺序调整铰链。

4) 主铰链和副铰链焊接安装后,借助钢丝测量所有铰链的同轴度,应满足图纸要求。

2 对中工具的设计

2.1 对中工具核心功能的设计

钢丝的对中工具(拉线工具)需实现以下2个核心功能。

1) 可将激光经纬仪找出的理论轴线投射成左右2个端点;

2) 固定钢丝,并使其通过2个轴线上的2个端点。

研究人员设计、制作并在首制船上使用的对中工具见图5和图6。

对中工具由框架、调整块、丝杆和靶心构成。

1) 靶心的正面中心处刻有十字线,靶心的凸肩外圆与调整块的内圆精确匹配,配合间隙控制在0.10~0.20mm;

2) 调整块的正中心位置开有直径为0.6~0.7mm的小孔,用于穿过钢丝;

3) 调整块可通过丝杆调整位置,最大调整范围为20mm;

4) 2个框架分别焊接固定在合适高度的左侧和右侧支撑架(与船体平台牢固焊接)上。

对中时,先用激光经纬仪找出理论轴线,根据该理论轴线调整丝杆,使嵌入调整块靶心的十字线中点与理论轴线重合;移除靶心,将 0.5mm钢丝穿过调整块小孔,并使用工具将钢丝拉紧。该状态下的钢丝近乎与理论轴线重合,可作为参考线,用于主铰链和副铰链的定位及同轴度测量。

艉跳板铰链拉线对中工具的安装示意图见图7。

2.2 对中工具辅助功能设计

对工具进行改进,提高工具的适用性和测量精度(见图8)。具体的做法为:

1) 将钢丝固定的工件集成在拉线对中工具上,使整个装置的结构变得灵巧,更加适用于狭窄作业空间。

2) 运用测量主机机座挠度时张紧钢丝用的工具来张紧此处钢丝,确保400N水平拉力的精确性。施工过程中,利用重物张紧钢丝难以使水平拉力精确到400N,所使用的一般拉力器均没有受力大小的指示。利用现有的在主机机座挠度测量过程中使用的钢丝张紧工具,只需缓慢将螺母拧紧以压缩弹簧,直到螺母大端平面与定距杆对齐,即表明钢丝水平拉力为400N(见图9)。

3 结 语

本文研究设计了一种艉跳板钢丝下沉量计算和测量方法,使铰链(尤其是副铰链)的同轴度控制更为科学、精准。根据同轴度测量方法,相应地设计了一套琴钢丝拉线对中工具,利用该套工具可将艉跳板铰链的理论轴系通过近乎直线的钢丝显现出来,更加便于对艉跳板铰链进行调整、定位。

运用所取得的主要原理和成果,成功完成了系列45000t集滚船中艉跳板的铰链安装,对其他类似活动铰链的安装具有借鉴意义。

[1] 钱鸿,贾复. 滚装船主尺度分析和经济性特征[J]. 上海造船,2005 (2): 57-60.

[2] 李青. 45000吨级集装箱滚装船总体设计技术研究[R]. 沪东中华造船(集团)有限公司,2013.

[3] 华川. 浅析我国沿海港口对滚装船尾斜跳板的一般技术要求[J]. 水运工程,1995 (9): 19-20.

[4] 朱保萍,董现坤. 试论滚装船的技术特点及建造技术要求[J]. 天津航海,2000 (1): 22-25.

[5] 王红宇. 钢丝参考曲线. MAN-B&W质量控制文件[Z]. 1998.

Study on Hinge Alignment and Its Measurement Technique in Large Quarter Ramp Installation

HUANG Zhong-jian,HUANG Yun-feng,YANG Li-zhi,WANG Hui

(Hudong-zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

Quarter ramp is the passage for cargos and vehicles rolling on/off the Ro-Ro ship. It is usually connected to the ship by a number of hinges. The manufactory of the quarter ramp has strict regulations on the coaxiality of the hinges, which means the hinges must be measured and controlled in the installation to realize a precise alignment. In this paper, the measurement method of the coaxiality for large size hinges is studied by measuring the deflection of the main engine foundation on the basis of the sagging of a piano wire, and thus the approximate center line of the hinges is obtained. Then a model for the sagging curve of the piano wire is established in accordance with the gravitation, and the offset between the sagging and the center line of the hinges is calculated. In addition to this, an alignment tool to measure and control coaxiality is designed, which have two points flashing on the center. These two points indicate the center line of the hinges found by the laser theodolites, and the piano wire is fixed and strained on the tool with the two points as the scale mark. The result of the study has been successfully applied to the hinge installation of the quarter ramps on the 45000t Con-Ro ship series, which plays an active role both in raising work efficiency and in improving the quality of the equipment.

quarter ramp; hinge; coaxiality; piano wire

U674.13+8

B

2095-4069 (2017) 01-0059-06

10.14056/j.cnki.naoe.2017.01.011

2016-03-14

工信部高技术船舶科研项目(工信部联装[2012]534号)

黄中坚,男,工程师,1984年生。2007年毕业于宁波大学轮机工程专业,现从事船舶制造轮机工艺相关工作。