波纹管道阻火器内火焰传播的实验与数值模拟研究*

2017-04-05孙少辰毕明树丁春辉胡熙玉刘刚封

孙少辰毕明树丁春辉胡熙玉刘 刚封 宇

(1.大连理工大学化工机械学院,辽宁大连116024; 2.沈阳特种设备检测研究院,辽宁沈阳110035)

波纹管道阻火器内火焰传播的实验与数值模拟研究*

孙少辰1,2,毕明树1,丁春辉2,胡熙玉2,刘 刚2,封 宇2

(1.大连理工大学化工机械学院,辽宁大连116024; 2.沈阳特种设备检测研究院,辽宁沈阳110035)

对乙烯-空气预混火焰在波纹管道阻火器中的传播与淬熄过程进行了实验和数值模拟研究,实验结果显示:当乙烯接近当量浓度时,预混气体爆炸压力变化过程可分为4个阶段,等压燃烧阶段、缓慢上升阶段、快速上升阶段和压力振荡阶段;在爆炸过程中,由于反射压力波和火焰相互作用的影响,超压值出现多次振荡,压力振荡阶段一般可以持续数十毫秒;乙烯-空气火焰传播速度随管径增加、阻火单元波纹高度减小呈递增趋势,而且随着阻火单元厚度的增加,阻火器的阻火能力明显提高,可以更有效地使火焰淬熄。数值模拟结果显示:在管道封闭端点火后,火焰面呈半球形并以层流扩散的方式向四周传播;当火焰传播到管道壁面时,在管道壁面的约束作用下,火焰面发生变形,壁面附近的火焰逐渐超过了管道轴线附近的火焰,最后形成了“郁金香”状的火焰结构;当爆燃火焰经过阻火单元时,高温已燃气体被其吸收大量热量,同时在反应区产生的稀疏波作用下,气体温度逐渐降低、化学反应速率迅速减小,最终导致火焰被熄灭。通过模拟计算结果可以看出,在整个爆炸过程中,火焰传播速度与爆炸压力波动均较为明显。并提出了孔隙率和阻火单元厚度对火焰传播的影响机制。基于传热学理论模型,并结合实验数据,得出了爆燃火焰速度与爆炸压力之间的关系,为工业装置阻火器的设计和选型提供更为准确的参考依据。

波纹阻火器;淬熄;“郁金香”火焰;爆燃火焰速度;爆炸压力

阻火器是一种用来阻止易燃气体和易燃液体蒸气火焰蔓延的安全装置,近年来已被广泛应用在石油化工、天然气等工业领域,特别是波纹板型管道阻火器。管道截面被其阻火单元分成许多截面,形状为小三角形,一个三角形孔就是一个狭窄通道。火焰传播时,管道中的火焰面通过这些狭窄通道,火焰会被熄灭[1]。现代工业频繁发生可燃气体的爆炸事故,造成大量的人员伤亡及财产损失,因此抑制管道内可燃气体燃烧爆炸已逐渐成为安全技术领域的一项重要课题。

虽然管道阻火器是阻爆抑爆的关键部件,但是国内外学者对其的研究仍然较少,内容主要包括实验和理论两个方面。P.A.Cubbage[2]采用城市煤气-空气预混气体对波纹型阻火器进行阻爆轰实验的结果显示,在波纹高度足够小、阻火单元厚度足够薄的情况下,火焰可发生淬熄现象,并且阻火器没有产生机械损伤。K.N.Palmer等[3-6]和B.Langford等[7]较早研究了丙烷-空气爆燃火焰通过金属丝网、多孔板、波纹板等具有不同阻火单元的阻火器的淬熄规律,他们指出不同形式的阻火器都有其临界阻火速度,其值与阻火单元的厚度和通道的尺寸有关。当火焰速度较低时,阻火器可使火焰淬熄;而高速火焰则可击穿阻火器。R.P.Wilson等[8]指出火焰能否通过阻火器取决于阻火器狭缝孔径的尺寸、阻火单元的长度、火焰传播速度以及阻火器内增加的压力和温度等参数。周凯元等[9]提出对于阻火器而言,除采用较小的三角形波纹高(即淬熄直径)和较大三角形截面狭小通道长度(即淬熄长度)的波纹板阻火单元外,还必须采取其他措施尽可能衰减进入阻火器波纹板阻火单元之间的爆轰波强度。

虽然国内外学者进行了相关研究,并取得了一定的进展,但总体来说还远远不够,主要表现在以下两个方面:一是经检验合格的阻火器在实际使用中还是会发生阻火失效,以致产生爆炸等重大事故,说明对预混火焰在管道阻火器内的传播规律研究的系统性和深入程度还存在一些欠缺;二是与已有研究成果相关的数值模拟工作还未见报导,随着计算机流体力学及阻火器抑爆理论的发展,迫切需要利用数值模拟方法对实验和理论工作进行补充和完善。因此,本文中分别从实验和数值模拟两个方向出发,进一步探讨预混火焰在管道阻火器内的传播规律。

1 实验装置

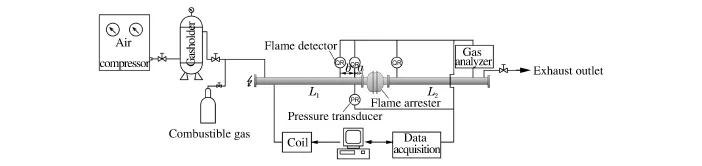

阻爆实验装置属于非标设备,需要自己设计或制作。实验系统由实验管道、阻火器装置、传感器系统、点火系统、数据采集系统及配气系统等部分组成[10],结构如图1所示,其中L1、L2分别为未受保护侧、受保护侧管道长度。实验阻火器采用公称直径(设D为管道直径)为32、80、400 mm的ⅡB级波纹板式管道爆燃型阻火器(见图2)。

图1 实验系统结构示意图Fig.1 Schematic diagram of the experimental system

为了精确测量阻火器中的火焰传播速度及爆炸压力,采用国际通用的测试方法,同时依据相关标准的要求,在实验管路中接近阻火器的位置安装高精度的传感器。其中压力传感器和火焰传感器的响应频率均为200 k Hz,并且传感器位置满足GB/T 13347-2010《石油气体管道阻火器》的要求。混合气体采用控制流量法进行配置,为使预混气体充分混合,需保证静止混合的时间不少于30 min。数据采集系统每通道采样率为2 Mb/s。实验采用的乙烯介质体积浓度为6.6%,管道长径比(L1/D)为50。实验管路为无缝钢管,管道两端采用法兰进行密封,在左端使用火花塞点火,点火能量约为10 mJ。实验初始压力为常压。

图2 波纹板管道阻火器Fig.2 Crimped ribbon arrester

2 实验结果

2.1 预混气体爆炸特征

不同管径条件下,乙烯-空气预混气体在管道阻火器的爆炸压力曲线如图3所示。需要说明的是,为了更好地显示整个爆炸过程中的压力变化,除去由于点火造成的时间延迟,图3中的起始横坐标为点火后时间。

从图3中可以看出,整个爆炸过程可以分为4个阶段。第一阶段(等压燃烧阶段):t=240~313 ms (D=32 mm);t=210~278 ms(D=80 mm);t=210~252 ms(D=400 mm)。该阶段中的压力变化不明显,火焰速度较低,但是持续时间较长,火焰传播主要依靠组分、温度的扩散。第二阶段(缓慢上升阶段):t=313~327 ms(D=32 mm);t=278~320 ms(D=80 mm);t=252~342 ms(D=400 mm)。由于未燃气体与管道壁面的相互作用,该阶段出现湍流火焰,爆炸过程加速;前驱压缩波到达传感器,并对该点附近的预混气体进行加热和压缩,导致压力缓慢上升。第三阶段(快速上升阶段):t=327~333 ms (D=32 mm);t=320~338 ms(D=80 mm);t=342~350 ms(D=400 mm)。火焰锋面到达测点,爆炸压力快速上升到达峰值,并伴随着小幅波动。这里流动及火焰传播的加速、湍流及反应扩散的不稳定性起主要作用。该过程包含多种因素的相互作用,如流动不稳定性、化学反应与流动相互耦合等,逐渐产生了高压。第四阶段(压力振荡阶段):t=333~380 ms(D=32 mm);t=338~461 ms(D=80 mm);t= 350~485 ms(D=400 mm)。随着爆炸产物的扩散,爆炸压力不断降低,产物膨胀速度逐渐降低,压缩波压力不断衰减,同时伴随着剧烈的振荡;而且从此阶段开始,由于火焰锋面与阻火单元接触,阻火单元强烈的传热作用导致热量大量散失。因此在阻火单元内部,火焰以层流的方式传播,直至产生淬熄现象。至此,整个爆炸过程结束。之后,由于阻火器的未受保护侧与受保护侧存在压差,超压值出现多次振荡,振荡阶段一般可持续数十毫秒。由图3可知,D=80 mm的管道阻火器内,压力产生剧烈波动,达到第二个峰值;D=400 mm的管道阻火器内,由于边界条件的约束,压力波动更为剧烈,在t=460 ms时,达到新的峰值,形成二次反冲过程。此外,乙烯阻火器的波纹高度为0.5 mm,增大了火焰锋面与阻火单元的接触面积,导致热量损失增加,使得火焰更容易熄灭,因此整个爆炸过程持续时间不长。

图3 乙烯浓度为6.6%时不同规格管道阻火器内爆炸压力变化过程Fig.3 Explosion pressure history for different specifications of the flame arrester with 6.6%C2H4-air

整个爆炸过程中,爆炸压力的变化过程较为复杂,而且伴随着剧烈波动,这主要与反射压力波和火焰相互作用的影响有关。反射压力波不仅对传播过来的火焰波阵面产生影响,而且会对爆炸的持续性产生影响。反射压力波的形成主要有以下3个方面的原因。

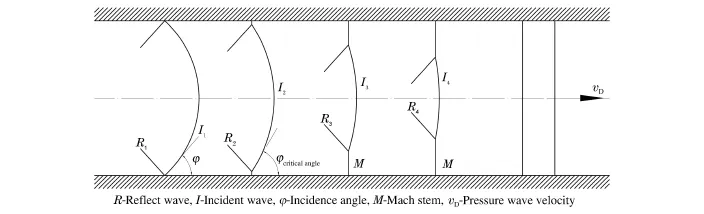

(1)压力波在管道阻火器内传播过程中,会受到管道壁面的制约及摩擦,导致气流发生折转,形成压力波遇到管壁产生的反射现象。根据反射理论,当入射角很小时,压力波会发生规则反射;当入射角逐渐增大,直至临界值时,则开始出现Mach反射,此时,反射压力波并不直接与壁面接触,而是产生一个新的波阵面直立于壁面之上,如图4所示。

图4 马赫波形成过程Fig.4 Formation process of Mach wave

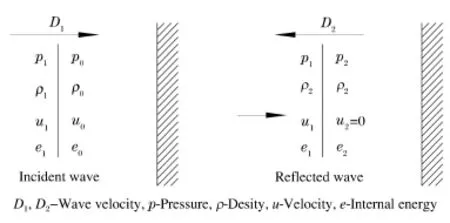

(2)当压力波在管道阻火器内传播过程中遇到阻火单元和管道终端封闭壁面时,与两个狭缝通道之间的器壁以及封闭终端会发生反射现象(如图5和图6所示)。通常,反射压力波会引起逆向的气流,明显改变火焰传播过程。随着入射压力波强度不断增加,反射压力波强度成倍增长,由此可见,压力波的反射现象会大大抑制火焰的传播。

(3)压力波经过阻火器时,受到阻火器外壳的扩张腔和狭缝通道的扰动,在反应区会形成稀疏波(如图6和图7所示)。在压力波接近狭缝通道时,交界面处充满了可燃气体,因此在交界面处会产生相反方向的稀疏波以及透射波,对火焰传播起到抑制作用。当反向稀疏波到达火焰面时与之发生相互作用,促使由层流向湍流转变时,压力持续升高,同时伴有明显的振荡。

图5 压力波在刚壁面的正反射Fig.5 Reflection of the pressure wave against the wall

图6 压力波经过阻火器时的传播过程Fig.6 Process of the pressure wave passing through the flame arrester

图7 压力波平掠可燃气体界面时的波系作用机制Fig.7 Formation process of rarefaction waves against the narrow channel

2.2 火焰速度变化规律

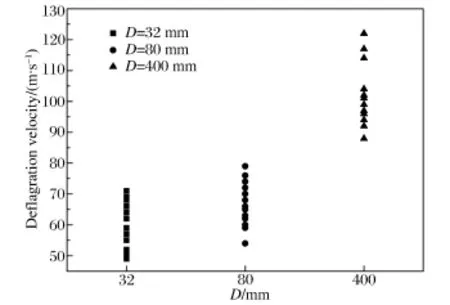

分别采用管道直径(D)为32、80、400 mm的阻火器进行阻爆测试实验,每组实验均测试20次,并记录13次有效阻火时的火焰传播速度,得到不同管道直径条件下火焰传播速度的分布情况如图8所示。由图8可知,D=32 mm时,平均火焰传播速度为59 m/s,最大阻火速度为71 m/s;D=80 mm时,管道平均火焰传播速度为67 m/s,最大阻火速度为79 m/s;D=400 mm时,管道平均火焰速传播度为103 m/s,最大阻火速度为122 m/s。由此可知,乙烯-空气火焰传播速度基本上随着管道直径的增大而增大;当管道直径从32 mm增加到80 mm时,火焰传播速度变化较小;而当管径增大到400 mm时,火焰传播速度增速较快。

图8 乙烯-空气混合气体火焰传播速度分布Fig.8 Distribution of flame propagation velocity for 6.6%C2H4-air

虽然当前驱压力波到达阻火单元、封闭终端或与壁面接触时,会产生反射波逆向传播,但对火焰传播速度的影响较小。这是因为乙烯的化学活性相对较大,预混气体爆炸时火焰传播速度较高,前驱压力波与火焰锋面间距很小。当反射波传播到某一截面时,火焰锋面已通过该截面,反射压力波不与火焰锋面相交,因此对火焰传播速度影响很小。

2.3 阻火单元厚度的影响

波纹板阻火器能否有效阻火主要取决于孔隙(正三角形波纹高度)、狭缝的长度(阻火单元厚度)和爆燃火焰传播的速度。选取D=80 mm的阻火器,在长径比(L1/D)分别为10、20、30、40、50、60的条件下进行实验,每组实验记录13次数据,得到阻火器长径比不同时的火焰传播速度如图9所示。可以看出,随着管道长径比的增大,火焰传播速度基本呈近似线性上升趋势。当长径比大于50时,火焰传播速度突然增大,其平均火焰传播速度约为82 m/s。由于乙烯-空气预混气体的火焰传播速度较高,火焰通过阻火单元的时间更短,火焰锋面与阻火单元狭缝接触的时间进一步减少,导致火焰与狭缝通道壁产生的热损失降低,因此大部分火焰可穿透阻火器。

进一步增加D=80 mm管道阻火器阻火盘数量,使阻火单元厚度为原来的两倍,分别在长径比为60、70的条件下进行阻爆实验,结果如图10所示。可以看出,火焰传播速度随长径比的增加而增加。而与单倍阻火单元阻火实验相比(图9),火焰传播速度较低,且所有实验均成功阻火。其中,长径比为60时,火焰传播速度的平均值为74 m/s,最大阻火速度为84 m/s;长径比为70时,其最大阻火速度为114 m/s、平均阻火速度为101 m/s;说明随着阻火单元厚度的增加,阻火器的阻火能力明显提高,可以更有效地使火焰淬熄。

图9 乙烯-空气混合气体火焰传播速度-长径比曲线Fig.9 Flame propagation velocity vs.length to diameter for C2H4-air

图10 双倍阻火单元厚度时火焰传播速度分布Fig.10 Distribution of flame propagation velocity of two elements for 4.2%C2H4-air

2.4 波纹高度的影响

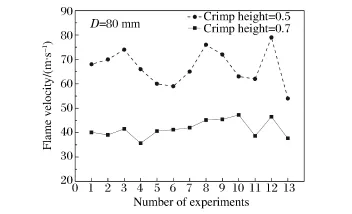

乙烯阻火器阻火单元波纹高度一般为0.5~0.7 mm,这样可以更有效地抑制火焰传播。选用管道直径D=80 mm、波纹高度为0.5、0.7 mm的阻火器进行阻爆实验,每个规格阻火器进行20次测试,记录13次有效阻火时的数据,得到实验结果如图11所示。可以看出,在成功阻火的条件下,减小波纹高度对气体爆燃火焰速度有增强作用。

在成功阻火的条件下,由于波纹高度的减小从整体上改变了预混气体的流动状态,使得热交换和质交换显著增加。而当对流产生时,火焰传播速度也会随之增大。因此,火焰传播速度随阻火单元波纹高度的减小呈递增趋势。但是,波纹高度过小会导致过高的流体阻力,对阻火器的使用是极为不利的;波纹高度过大,阻火器则不能有效阻火。因此,乙烯阻火器的阻火单元波纹高度在0.5~0.7 mm时较为合理。

图11 D=80管道中不同波纹高度的实验结果Fig.11 Experimental results at different crimp heights in the pipe ofD=80 mm for C2H4-air

3 数值模拟研究

对管道阻火器结构进行抽象简化,采用二维轴对称模型,只取一半管道作为计算区域,得到相应的几何模型,其结构如图12所示。其中管道的左端为点火端,阻火器位于管道中间,火焰进入阻火单元后向末端传播或在阻火单元中淬熄。燃烧过程只考虑单步反应,采用了标准k-ε模型来处理爆炸中出现的湍流,采用EBU-Arrhenius燃烧模型来模拟可燃气体的层流燃烧和湍流燃烧过程。阻火单元的阻火机理主要是传热效应,由于预混火焰与阻火单元壁面不断产生热量交换,使热量快速散失,从而产生淬熄现象。并且当介质通过阻火单元时,阻火单元前后会产生一定的压降,其压降大小与其结构及流量有关。因此,数值模拟过程中,可将管道内阻火单元区域统一当作多孔介质区域来处理,其相关物性参数由厂家提供。压力-速度耦合算法选用Fluent里计算瞬态问题时推荐的PISO算法求解。

图12 阻火器管道结构示意图Fig.12 Sketch of the flame arrester pipe

数值模拟管道直径为80 mm,管道长度为4 000 mm(长径比为50)。初始条件采用点点火方式,在已燃区内,温度设定为乙烯介质的绝热燃烧温度[11],并且反应物浓度为零;未燃区内的温度设定为常温,并且生成物浓度为零。管道、阻火器内的压力均为常压。为保证点火成功,已燃区燃烧半径设置为20 mm,具体参数如表1所示,其中Y表示气体的体积浓度。

表1 乙烯-空气混合气体初始条件设置Table 1 Initial conditions of C2H4-air mixture

3.1 火焰传播初期

点火后不同时刻管道阻火器内的温度场如图13所示。由图13可知,点火后(2.010 ms),点火点附近的温度开始迅速上升,未燃气体燃烧产生的膨胀力推动火焰面缓慢向四周传播。火焰面呈半球形,且较为规则,并具有清晰的很薄的燃烧界面。此界面将已燃气与未燃气分开,说明火焰以层流方式进行传播。当火焰面逐渐接近壁面时(t=5.338 ms),受到壁面摩擦力的影响和管端的约束作用,近壁面处流场会形成很大的速度梯度。因此,沿管道径向传播的火焰速度较快,火焰锋面的开始拉伸变形。

随着火焰面接触到管道壁面,火焰面在管道径向上被拉伸。在管道轴线方向,火焰面继续伸长,推动未燃混合物向前运动。然后火焰继续向前传播,火焰面逐渐被轴向拉伸,表面产生褶皱和变形,增大了火焰表面积,因而增大了火焰有效燃烧速度,导致火焰面前进的速度明显加快。由于受壁面阻碍和管端的约束,火焰面继续发生变形,沿壁面的火焰传播速度较快,中心线处火焰传播速度相对较慢,逐渐形成“郁金香”火焰,如图13(f)所示。

图13 不同时刻管道内火焰温度分布Fig.13 Contours of flame temperature at different times in the pipe

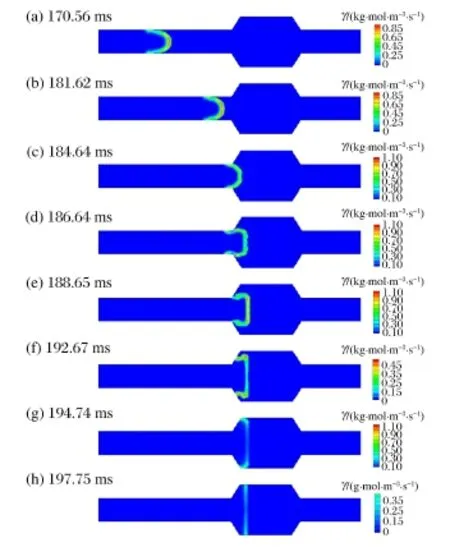

3.2 阻火单元对火焰传播的抑制作用

不同时刻管道阻火器内的温度场如图14所示。在“郁金香”火焰结构形成后,火焰锋面不断向前传播,同时伴随着剧烈的散热作用,靠近壁面处流场的温度下降明显,燃烧强度逐渐被减弱。而管道中心的火焰锋面则为附近流场提供了较多的能量,因此该处燃烧较为剧烈,火焰传播速度较快,同时伴随着湍流脉动与火焰的相互作用和受管道壁面限制,导致火焰面发生扭曲变形,朝纵向发展,促使火焰逐渐由“郁金香”形状向“指尖”形状转变,火焰表面积得到显著增加,如图14(a)所示[12]。

随着火焰锋面不断向前发展,当前驱压力波在传播过程中遇到阻火单元和管道终端封闭壁面时产生的反射压力波和反应区产生的稀疏波的作用下(见图5~图7),形成反向压力梯度,会抑制火焰向管道末端方向传播。随着时间的推移,这种影响愈来愈强烈,导致球面曲率逐渐变小,火焰燃烧表面积也随之减小,在一定程度上降低了火焰速度,如图14(b)所示;当t=186.64 ms时,火焰锋面恰好到达阻火单元表面;之后,阻火单元上游火焰逐渐朝径向发展,但火焰锋面似乎滞留在阻火单元表面上,并未横向穿越阻火单元;当t=197.75 ms时,火焰锋面的位置基本不再变化,即火焰不能继续往前传播,说明爆燃火焰经过阻火单元时,高温已燃气体被其吸收大量热量,而且在反应区产生的稀疏波作用下,气体温度逐渐降低、化学反应速率迅速减小,最终火焰被熄灭。

图15给出了不同时刻化学反应速率的分布情况。从图15中可以看出,随着时间的推移,火焰逐渐向阻火单元方向传播。当接触到阻火单元时,与其发生热交换,刚开始阻火单元处于冷态,预混气体燃烧放热对阻火单元进行加热。因此在开始阶段,阻火单元的温度是逐渐增加的。这时如果阻火单元狭缝通道尺寸足够大,火焰就会继续向上游移动。但如果狭缝通道的尺寸足够小(乙烯阻火器波纹高度为0.5 mm),比表面积非常大,那么预混气体的传热效应就愈加明显,成为抑制燃烧反应发生的主要因素。当t=197.75 ms时,传热效应扩散到整个狭缝通道中时,燃烧反应无法完成,化学反应速率几乎为零,说明火焰不能在阻火单元内部继续传播,即火焰在阻火单元内产生淬熄现象。

图14 不同时刻管道内火焰温度分布Fig.14 Contours of flame temperatures at different times in the pipe

图15 不同时刻管道内化学反应速率分布Fig.15 Contours of flame reaction rate at different times in the pipe

3.3 火焰传播速度与爆炸压力

3.3.1 火焰传播速度

乙烯-空气爆炸过程中,火焰锋面位置和火焰传播速度随时间的变化关系如图16所示,其中,火焰传播速度是通过前后连续两个时间点的火焰锋面位置差与时间间隔之比计算而得。取火焰位置为管道中心线上火焰锋面处的x坐标值。

从图16中可以看出:点火之后,预混气体被引燃,火焰面积较小,火焰速度较低,约为7 m/s;随后火焰面逐渐伸长,火焰面积和速度均增加,火焰开始加速传播;当火焰传播速度达到约26 m/s时,由于“郁金香”火焰面的形成,火焰速度开始下降;“郁金香”火焰消失后火焰传播速度再一次加速上升,达到第二次峰值;然后火焰传播速度在管道中不断振荡变化,直至达到最高值,约为54 m/s,这与图8中的火焰速度较为接近;火焰锋面接触到阻火单元之后,火焰传播速度不断下降,并且在接近t=200 ms时趋近于零。

图16 火焰面位置、火焰速度随时间变化关系Fig.16 Flame front position and flame velocity during explosion in the pipe ofD=80 mm andL1/D=50

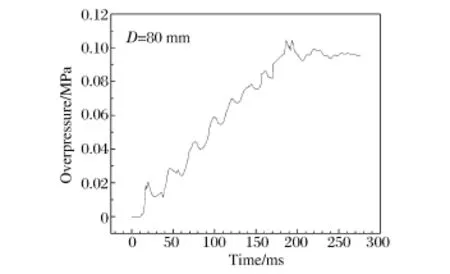

3.3.2 爆炸压力

图17为数值计算所得爆炸压力随时间的变化曲线。可以看出,压力的上升趋势和峰值均与实验曲线较为接近。在刚开始阶段,火焰处于等压燃烧,压力值几乎不变。然后随着产生前驱压力波,爆炸压力开始上升,同时形成“郁金香”火焰。形成“郁金香”火焰之后,爆炸压力振荡上升,并在t=186.4 ms时达到峰值,约为0.104 MPa。之后,火焰接触阻火单元,在管道内发生淬熄现象,爆炸压力振荡下降。同时,在阻火器受保护侧与未受保护侧的压差的影响下,爆炸压力再次波动上升,达到第二次峰值,这与图3(b)的实验结果是非常吻合的。与图16对比可知,在长径比为50的情况下,火焰速度与爆炸压力波动均较为明显。

图17 D=80 mm管道内爆炸压力随时间的变化Fig.17 Explosion pressure during explosion in the pipe ofD=80 mm andL1/D=50

3.4 阻火单元厚度和孔隙率的影响

阻火单元对火焰传播的抑制作用主要体现在孔隙率(波纹高度)、阻火单元的结构(主要是阻火单元的厚度)等物理因素上;同时还受到流体种类、组分、形态和特性以及燃烧区域内压力和温度分布变化情况的影响。将这些影响因素按照其影响大小及变化规律组合起来,形成统一描述阻爆过程的数学表达式非常困难,因此一般通过数值模拟的方法研究阻火单元厚度与孔隙率等因素对火焰传播与熄灭的影响机制。本节首先分别在单倍阻火单元厚度和双倍阻火单元厚度条件下,通过数值模拟给出了火焰在D=80 mm管道阻火器内的传播过程,得到了火焰接近阻火单元时传播速度的变化情况,并判断火焰是否淬熄。模拟工况长径比分别为60、70,火焰传播速度的分布结果如图18所示。

从图18中可以看出,随管道长径比增加,火焰传播速度基本呈近似线性上升趋势。其中双倍阻火单元厚度的火焰传播速度值稍低于单倍阻火单元厚度。在长径比为60的条件下,全部实验都成功阻火。在长径比为70的条件下,单倍阻火单元阻火失效,这与2.3节实验的结果是一致的,说明增加阻火单元厚度可以有效地提高阻火器阻火能力。

图18 不同阻火单元厚度时的火焰传播速度Fig.18 Flame propagation velocity with different elements for 6.6%C2H4-air

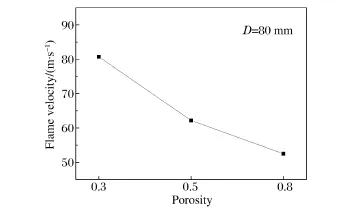

而不同孔隙率(分别取值为0.3、0.5、0.8)条件下,距离阻火器约200 mm位置时的火焰传播速度值分布如图19所示,模拟工况长径比为50。可以看出,大孔隙率的火焰传播速度略小于小孔隙率的火焰传播速度。这主要是因为随着孔隙率的增大,计算模型中的阻火单元比表面积和狭缝通道尺寸都相应的增大,渗透率也随之增大。而孔隙和狭缝通道内的流体速度则减小,流动趋于平滑。因此湍动能水平较低,速度梯度较小,导致爆燃火焰在阻火单元内的传播能力减弱,火焰传播速度相对较低。这说明随着孔隙率(波纹高度)的减小,火焰传播速度呈递增趋势,与之前的实验结果基本一致。

4 爆燃速度与爆炸压力之间的关系

前期的实验研究结果显示[13]:在点火距离相同、点火位置不同情况下,出现了火焰速度较高时阻火器阻火成功,火焰速度较低时阻火器阻火失败的情况。由此可见,以火焰传播速度和爆炸压力为特征的火焰传播能量是阻火成败的关键,而且两者之间必然存在着一定的联系。根据传热学理论,预混气体爆燃速度可用下式进行计算[14]:

图19 不同孔隙率下火焰传播速度的比较Fig.19 Flame velocity at different porosities

式中:v为火焰传播速度;ν为平行板狭缝中热气流的运动粘性系数;Pr为Prandtl常数;L为阻火单元厚度;h为阻火单元波纹高度;A为火焰淬熄时边界层厚度的比值,满足A=δq/δT,其中δq为熄灭边界层厚度,δT为热边界层厚度;A1为火焰熄灭后的热气流在狭缝中继续传播一段长度时熄灭边界层厚度与热边界层厚度的比值。

J.P.Botha等[15]在外界压力为50~200 k Pa条件下,采用预混气体在燃烧器内进行了热量损失实验。实验结果显示:单位体积可燃物散失的热量可以使预混气体的燃烧速度降低到4 cm/s,减少的这部分热量足以使火焰淬熄。由于火焰的温度和产物分子的分解随压力的变化改变很小,如果未燃预混气体的压力增加,则单位体积混合物燃烧所释放的热量也成比例增加,而火焰的体积却近似不变。因此火焰淬熄实验中,单位体积火焰散失的热量应该与压力成比例。式(1)中:A依赖于火焰绝热燃烧温度tf、火焰淬熄温度tq和壁面温度tw,A1依赖于热气流温度t1、可燃气体的最小点火温度t0和壁面温度tw,即燃烧火焰散失的热量与这些参数相关。式(1)成立的前提条件为常压,但是在实际爆炸过程中,爆炸压力的增长明显要高于大气压。为了充分考虑增加的压力对阻火器阻火性能的影响,需要对压力进行修正。对于乙烯-空气混合物,结合相关的物性参数,式(1)应修正为:

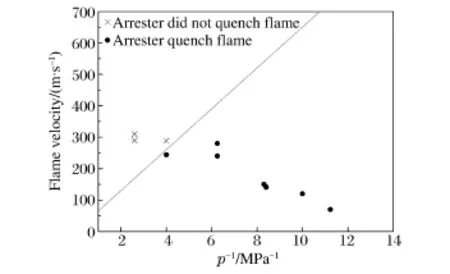

式中:p0为大气压,p为火焰达到阻火器时的爆炸压力。以波纹高度为0.5 mm的乙烯阻火器为例,通过改变管道长径比,得到阻爆实验结果如图20所示,其中理论曲线是根据式(2)得出的。从图20中可以看出:理论曲线下方均为阻火点,阻火器成功使火焰淬熄;曲线上方逐渐开始出现非阻火点,阻火器阻火失效。计算结果与实验数据基本相符,说明该计算方法较为合理。

图20 波纹高度为0.5 mm的火焰传播速度Fig.20 Flame velocity for the arrester with a nominal crimp height of 0.5 mm

5 结 论

(1)乙烯-空气预混气体爆炸压力的变化过程可以分为4个阶段:等压燃烧阶段、缓慢上升阶段、快速上升阶段、压力振荡阶段。在爆炸过程中,由于反射压力波和火焰相互作用的影响,超压值出现多次振荡,压力振荡阶段一般可持续数十毫秒。乙烯-空气火焰传播速度随管径增加、阻火单元波纹高度减小呈递增趋势;并且随着阻火单元厚度的增加,阻火器的阻火能力明显提高。

(2)数值模拟结果显示:在点火初期,火焰呈球形状;随着爆炸的进行,火焰在管道内形成“郁金香”火焰;随后火焰发生反转,呈“指尖”状,同时受反射压力波的影响,火焰锋面曲率减小;当火焰锋面接触阻火单元时,高温已燃气体被其吸收大量热量,同时在反应区产生的稀疏波作用下,化学反应速率迅速减小,最终导致火焰被熄灭。由此可知,阻火单元对爆燃火焰有着强烈的抑制作用。

(3)实验和数值模拟结果均显示:在整个爆炸过程中,火焰速度与爆炸压力波动较为明显;同时阻火单元波纹高度(孔隙率)与厚度对爆燃火焰的传播有着显著的影响。

(4)结合经典传热学理论,采用压力修正的方法,得到了爆燃条件下乙烯介质火焰传播速度与爆炸压力的关系,与实验结果基本相符合。

[1] 孙少辰,毕明树,刘刚等.阻火器性能测试方法试验性研究[J].化工学报,2014,65(suppl 1):441-450. Sun Shaochen,Bi Mingshu,Liu Gang,et al.A pilot study of flame arrester performance test methods[J].Journal of Chemical Industry and Engineering,2014,65(suppl 1):441-450.

[2] Cubbage P A.Flame traps for use with town gas/air mixtures[M].1st edition.British:Gas Gouncil,1959:30-47.

[3] Palmer K N,Tonkin P S.The quenching of flames by crimped ribbon flame arresters[J].Fire Safety Science, 1960,438.

[4] Palmer K N,Tonkin P S.The quenching of flames by flame arresters in a large-scale ducting system[J].Fire Safety Science,1962,506.

[5] Palmer K N,Rogowski Z W.The protection of equipment with flame arresters.(2):Effect of contents,and use of improved arresters[J].Fire Safety Science,1967,658.

[6] Palmer K N,Tonkin P S.The quenching of flames of various fuels in narrow apertures[J].Combustion and Flame,1963,7:121-127.

[7] Langford B,Palmer K N,Tonkin P S.The performance of flame arresters against flames propagating in various fuel/air mixtures[J].Fire Safety Science,1961,486.

[8] Wilson R P,Flessner M F.Design criteria for flame arresters[C]∥American Institute of Chemical Engineers 84th National Meeting.Altlanta,Georgia,1978.

[9] 周凯元,李宗芬,周自金等.阻爆器扩张腔中心缓冲隔离板对气相爆轰波的衰减作用[J].爆炸与冲击,2001,21(3): 179-183. Zhou Kaiyuan,Li Zongfen,Zhou Zijin,et al.The attenuation of gaseous detonation strength as a result of the bumper-separator in expanding cavity of the detonation arrester[J].Explosion and Shock Waves,2001,21(3):179-183.

[10] 孙少辰,刘刚,毕明树,等.阻火器性能测试试验系统的研制[J].化工进展,2014,33(11):2853-2860. Sun Shaochen,Liu Gang,Bi Mingshu,et al.Development of flame arrester performance testing system[J]. Chemical Industry and Engineering Progress,2014,33(11):2853-2860.

[11] Turns S R.An introduction to combustion[M].2nd edition.New York:McGraw-hill,1996:648-649.

[12] 宋占兵.预混火焰在狭缝中的传播机理与熄灭条件的研究[D].大连:大连理工大学,2005. Song Zhanbing.Study on propagating mechanism and quenching of premixed flame in narrow channels[D]. Dalian:Dalian University of Technology,2005.

[13] 刘刚,张志毅,孙少辰.火焰速度和爆炸压力对阻火器阻火性能的影响试验[J].石油化工设备,2016,45(1):1-5. Liu Gang,Zhang Zhiyi,Sun Shaochen.Experimental investigation of flame velocity and explosion pressure forquenched flame performance on flame arrester[J].Petro-Chemical Equipment,2016,45(1):1-5.

[14] 周凯元,李宗芬,周自金.波纹板阻火器对爆燃火焰淬熄作用的实验研究[J].中国科学技术大学学报,1997,27 (4):449-454. Zhou Kaiyuan,Li Zongfen,Zhou Zijin.The quenching of deflagration by crimped-ribbon flame arresters[J].Journal of China University of Science and Technology,1997,27(4):449-454.

[15] Botha J P,Spalding D B.The laminar flame speed of propane/air mixtures with heat extraction from the flame [J].Proceedings of the Royal Society of London A:Mathematical,Physical and Engineering Sciences,1954,225 (1160):71-96.

Experimental investigation and numerical simulation of flame propagation and quenching process in the in-line crimped-ribbon flame arrester

Sun Shaochen1,2,Bi Mingshu1,Ding Chunhui2,Hu Xiyu2,Liu Gang2,Feng Yu2

(1.School of Chemical Machinery,Dalian University of Technology,Dalian116024,Liaoning,China; 2.Shenyang Institute of Special Equipment Inspection&Research,Shenyang110035,Liaoning,China)

An experimental system and numerical model were set up to investigate ethylene-air premix deflagration flame propagation and quenching by crimped-ribbon flame arresters in a horizontal pipe, closed at both ends.The deflagration suppression experiment showed that,when the concentration of the flammable gas was close to the stoichiometric ratio(6.6%ethylene by volume),the evolution processes of explosion pressure for the premixed gas of ethylene-air in the pipe(D=32,80,400 mm) could be divided into four stages:isobaric combustion,slow rise,quick rise and pressure oscillation. During the explosion,due to the interaction between the reflected pressure wave and the flame,the overpressure value fluctuated several times,and the pressure oscillation lasted normally tens of milliseconds.The ethylene-air deflagration flame velocity gradually increased with the increase of the pipe diameter and the decrease of the crimp height.Furthermore,the performance of the flame arrester gradually increased with the increase of the element length.The simulation result showed that the flame front was formed in a semi-sphere shape and spread around in the form of laminar diffusion after ignition at the closed end on the left side.When the flame reached the wall,its shape enlarged under the restriction of the pipe.Then the flame velocity at the near wall gradually exceeded that at the pipe axis,and finally a"tulip"flame was formed.A big amount of heat was lost as the flame front contacted the arrester element,under the influence from the rarefaction waves formed in the reaction area, the chemical reaction rate decreased rapidly,and the flame temperature decreased gradually,which resulted in quenching.During the whole explosion process,the pressure wave and the flame velocity were accompanied by drastic fluctuations through the simulation calculation.The influence mechanism of the porosity and the element length on the flame propagation was analyzed numerically.Finally,the relationship between the deflagration flame velocity and the explosion pressure was derived based on the classic theory of the heat transfer and the experimental data.This study will serve as accurate reference for the design and selection of the crimped-ribbon flame arrester.

crimped-ribbon flame arrester;quenching;"tulip"flame;deflagration flame velocity;explosion pressure

O381国标学科代码:1303510

:A

10.11883/1001-1455(2017)02-0353-12

(责任编辑 王玉锋)

2015-08-26;

:2016-04-01

国家质检总局科技计划项目(2011QK083);沈阳市科技计划项目(F14-048-2-00)

孙少辰(1983- ),男,博士研究生,工程师;

:毕明树,bimsh@dlut.edu.cn。