7 m高速三体客船碰撞性能分析研究

2017-04-05宋文明陈艳春

宋文明,王 晞,陈艳春

(泰州市地方海事局,江苏泰州 225300)

7 m高速三体客船碰撞性能分析研究

宋文明,王 晞,陈艳春

(泰州市地方海事局,江苏泰州 225300)

文章借助动态非线性有限元软件MSC.Dytran,模拟7 m高速三体客船整船结构,在主体和附体分别撞击刚性体(码头或桥墩)的方案下,研究其在结构损伤变形、位移与速度、碰撞力以及能量吸收等方面的性能,为船体结构加强提供参考。

高速;三体船;碰撞性能

0 引言

船舶碰撞是一个十分复杂的过程,包含了以大挠度和大转动为特征的几何非线性、以材料的塑性变形为特征的材料非线性和以接触为特征的边界非线性,因此对船舶碰撞过程进行理论模型的建立非常困难。同时进行实船的碰撞试验又不现实,随着数值计算以及计算机技术的不断发展,数值仿真成为解决此问题的首选。数值仿真技术可以精确地对船体结构构件进行建模分析,并可以得到力、能量和损伤变形等随时间变化的状态,以便对整个碰撞过程进行更深入的分析。本文借助动态非线性有限元软件MSC.Dytran,模拟7 m高速三体客船整船结构,在主体和附体分别撞击刚性体(码头或桥墩)的方案下,研究其在结构损伤变形、位移与速度、碰撞力以及撞击船和被撞船结构能量吸收等方面的性能[1]。

1 碰撞结构的选取

7 m高速三体客船为全玻璃钢材料,采用189树脂为粘结剂,无碱无捻正交布为增强材料。船体为单壳纵骨架式,全船肋距300 mm,艉~#3为机舱,#3~#11为驾驶乘员舱,#11~艏为艏尖舱。总长7.00 m,船长7.08 m,型宽1.26 m,型深1.10 m,吃水0.40 m,排水量1.816 t。本文考虑船体模型的总重量、重心位置和惯性矩等跟碰撞相关的物理特性与实船一致,由于船船碰撞多发于船舶球鼻艏及船舶首部区域,在建模过程中,考虑这一部分船体结构模型与实船完全一致,一些小型构件,如小肘板、角隅过渡、不规则的开孔隔板等采取了一定程度的简化处理,经过对船舶模型的多次试算及优化,取得了良好的计算效率,可以达到理想的计算效果[2]。由于7 m高速三体客船由船体、附体以及连接桥组成,建模过程考虑整船建模。船舶有限元模型如图1所示。

材料采用线性强化弹塑性模型,考虑材料应变率敏感性,有关数据有:弯曲弹性模量E=9 840 N/mm2;剪切模量E=7 000 N/mm2;泊松比μ=0.3;材料密度ρ=1 600 kg/m3;最大塑性失效应变为0.3。

碰撞计算过程中需要采用两种接触算法,船船直接发生碰撞接触的如船体外板接触定义为主—从接触,而船体内部各构件之间定义为自身接触算法。

由于船舶纵向运动时附连水质量mxx相对船体质量m而言非常小,可以将附连水质量直接施加到船体模型质量上。Motora[3]发现纵荡下的附连水质量大约在船体质量的 0.02~0.07倍之间。本文将附连水质量系数取0.05。因此,在船冰碰撞中,船舶的质量为:Mship=mship+mxx=(1+0.05)mship,其中,mship为实际船舶的排水量。该船舶的实际排水量为1.816 t,故Mship=1.05×1.816=1.9 (t)。所以本船模型重量为1.9 t。

2 碰撞方案

船体有限元模型的单元数为3 652个,节点数为2 698个。考虑到高速船如果来不及躲避,主体和附体会撞击到码头或是桥墩等一些硬性物体上,从而导致船体结构破损以及人员伤亡,所以本节利用大型非线性有限元动态响应分析软件MSC.Dytran对所建立的碰撞模型进行数值仿真计算。假设船舶之间有10 mm的初始距离,船舶以25 kn(12.86 m/s)的初速度撞击刚形体,具体方案主要有两种:方案I是三体船的主体以12.86 m/s的速度正向撞击刚形体(见图2);方案II是三体船的附体以12.86 m/s的速度正向撞击刚形体(见图3)。

3 方案I的碰撞性能分析

3.1 损伤变形

经过3个小时的计算,得到了碰撞发生0.3 s 后7 m高速三体客船船首的损伤变形图,碰撞结果见图4。从图4可看出:

1)撞击船船首碰撞损伤区域主要集中在船的艏部。随着速度的增加,船首的损伤变形愈加严重,撞深随之增加,损伤区域也随之变大。

2)一方面撞击船的外板与刚形体直接接触发生碰撞,同时船舶甲板也会与被撞击船发生碰撞,造成船体艏柱严重损伤和变形。因此,要提高船舶的耐撞性能,除了甲板的耐撞性以外,还需要考虑对艏柱进行加强,以提高整个艏部的耐撞性能。

3.2 撞击船的速度及位移

本次仿真使撞击船以12.86 m/s的初速度运动0.3 s,得到计算结束时刻下的撞击船速度变化,反映该船舶碰撞方案下,船体首部外板和甲板破裂后撞击船仍具有较高的速度,碰撞损伤继续发展,由于撞击船本身质量较大,初始动能巨大,对结构破坏损伤能力较强。

图5是撞击船的速度—时间的变化曲线。从图中可以看出:

1)在船舶撞击被撞船的过程中,由于碰撞区域发生在船体的端部,虽然端部整体结构较强,但由于整体尺寸相对船体横剖面来说仍然较小,剖面模数较小,在外板破裂后,内部构件的耐撞能力较差,因此,船船碰撞对船的速度变化没有产生非常明显的影响,船舶依然具有较大的动能,以较高速度继续向前运动。

2)随着碰撞的进行,甲板、船底板以及内部结构都参与碰撞,对船舶速度的阻碍作用越来越大,速度呈现明显下降趋势。

为了考察船舶在碰撞过程中位移的变化情况,在船舶尾端选取一点作为船舶位移变化的监测点。选取艉部上某点作为监测点主要是考虑到艉部远离艏部碰撞区域,受船体构件局部变形的影响较小,能够比较准确地反映该船舶的整体位移特性[4]。经有限元计算获得该点在碰撞过程中的位移变化值。如图6所示,曲线反映了撞击船位移变化,可以看出:

1)撞击船的位移曲线呈上升趋势,随着碰撞的进行,曲线变化斜率越低,说明碰撞受到的阻碍也越大。

2)从图6中可以看到艉部上某点作为监测点的纵向坐标位于模型的艉部,位移变化量为2 m。

3.3 碰撞力

图7为撞击船与刚性板之间的碰撞力曲线。从图中可以看出:

1)碰撞力曲线总体上具有明显的非线性,呈多峰状态,且峰值处为船体接触区域的主要构件失效时刻。经研究发现,峰值中的最大值与外板破裂时刻相吻合,从图7中可以获得外板破裂的碰撞力。

2)在t=0.1 s时,碰撞力达到极值7.5×105N,随着时间的推移,碰撞力呈现下降趋势,说明外板的耐撞性能比其他构件更好。一旦外板失效,其余构件耐撞性能就明显下降。

3.4 能量吸收

图8反映了7 m高速三体客船内部各构件的能量吸收情况。从曲线上可以看出:

1)在相同的碰撞时间内,不同构件的能量吸收曲线呈现上升趋势。随着碰撞的进行,同一构件抵御碰撞的能力逐渐增加,总的变形能也随之增大。

2)对表1的数据进行对比研究发现,该方案下船舶的外板是主要吸能构件,其中外板的吸能量占到总吸能量的35%左右,而船底、甲板和其余构件的能量吸收分别占总能量的23%、20%和22%。这一结果说明外板随着撞深增加,参与变形的范围不断扩大,程度不断加深,吸收能量随之增加,船首部位的其他构件对于抵抗碰撞所起的贡献相对较小,在提高船舶耐撞性时应考虑对艏柱内的构件进行加强,使碰撞载荷均匀地分配到各个构件上,缩小外板、横隔板与其他构件的强度悬殊,有利于碰撞载荷在船体各个构件间的传递,进而从总体上提高船首的耐撞性能。而船底板、甲板以及内部构件所占比例也不低,可见要提高耐撞性能也可以对这些构件进行加强。

表1 各构件的吸能汇总

3)不难看出,由于附体、隔板以及连接桥为非撞击区域,在碰撞过程中所占的比例很小,可以忽略不计。

4)7 m高速三体客船初始动能为157 kJ,当t=0.3 s时,该船的动能为0,而船体的总塑性变形能为140.5 kJ,总吸能约占总能量的90%。所损耗的能量主要体现为摩擦能和沙漏能等。

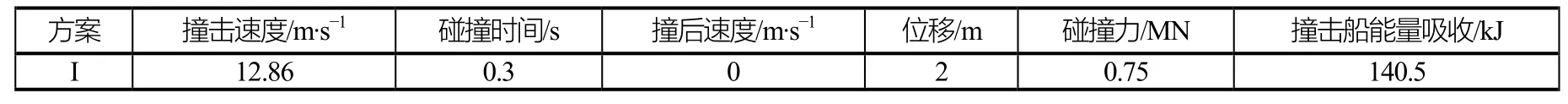

表2 碰撞结果汇总

3.5 小结

通过对7 m高速三体客船撞击刚形体后碰撞性能进行数值仿真计算(表2),可以得出如下结论:

1)撞击船船首部,碰撞损伤区域主要集中在船首部。随着速度的增加,船首的损伤变形愈加严重,撞深随之增加,损伤区域也随之变大。

2)要提高船舶的耐撞性能,需要考虑对艏柱的加强,以提高整个艏部的耐撞性能。

3)撞击船的位移曲线呈上升趋势,随着碰撞的进行曲线变化斜率越低,说明碰撞受到的阻碍也越大。在t=0.3 s后,该船发生的位移量为2 m。

4)在t=0.1 s时,碰撞力达到极值7.5×105N,随着时间的推移,碰撞力呈现下降趋势,说明外板的耐撞性能比其他构件的要好。一旦外板失效,其余构件的耐撞性能就明显下降。

5)该方案中船舶外板是主要吸能构件,其中外板的吸能量占到总吸能量的35%左右,而船底、甲板和其余构件的能量吸收分别占总能量的 23%、 20%和22%。附体、隔板以及连接桥为非撞击区域,在碰撞过程中所占比例很小,可以忽略不计。7 m高速三体客船初始动能为157 kJ,当t=0.3 s时,该船的动能为0,而船体的总塑性变形能为140.5 kJ,总吸能约占总能量的90%。所损耗的能量主要体现为摩擦能和沙漏能等。

4 方案II下的碰撞性能分析

4.1 损伤变形

经过3.5个小时的计算,得到了碰撞发生0.3 s 后7 m高速三体客船附体的损伤变形图。图9是碰撞t=0.15 s时的损伤变形图。从图9可看出:

1)7 m高速三体客船碰撞损伤区域主要集中在附体和连接桥区域。随着速度的增加,该区域的损伤变形愈加严重,从而导致连接桥与附体连接位置处出现大面积撕裂,结构造成严重破坏。进而三体船的一个附体失效后会对整船的结构强度和稳性带来严重影响。

2)三体船在航行过程中,操作人员由于操作不当或是外界环境的影响,附体经常会出现碰撞摩擦等现象。要提高整船的耐撞性能,仅提高主体艏部强度是不够的,需要从附体的结构入手进行研究。

4.2 撞击船的速度及位移

本次仿真使撞击船以12.86 m/s的初速度运动0.3 s,得到计算结束时刻下的撞击船速度变化,反映该船舶在碰撞方案下,附体破裂后撞击船仍具有较高的速度,碰撞损伤继续发展,由于撞击船本身质量较大,初始动能巨大,对结构破坏损伤能力较强。

图10是撞击船在方案II下的速度—时间的变化曲线。从图中可以看出,在船舶撞击被撞船的过程中,由于碰撞区域发生在附体的端部,虽然端部整体结构较强,但由于附体局部部位的尺寸相对整船来说较小,在外板一旦破裂后,内部构件的耐撞能力较差,因此船舶依然具有较大的动能,以较高速度的继续向前运动[5]。

图11反映了撞击船位移变化,可以看出:

1)撞击船的位移曲线几乎呈现线性上升趋势。由于碰撞结束后船舶还以9 m/s速度往前航行,附体受到撞击后对整船的位移没有发生显著变化。

2)从图11中可以看到艉部上某点作为监测点的纵向坐标位于模型的艉部,位移变化量为3 m。由于整船速度为12.86 m/s,在0.3 s后阻碍船舶往前运动位移量为0.9 m左右。

4.3 碰撞力

图12为撞击船与刚性板之间的碰撞力曲线。

从图12中可以看出:

1)碰撞力曲线总体上具有明显的非线性,一开始就呈多峰状态,且峰值处为船体接触区域的主要构件失效时刻。在0.04 s时连接桥出现失效,在0.08 s时附体出现失效。

2)在t=0.08 s时,碰撞力达到极值7.8×105N,随着时间的推移,碰撞力呈现下降趋势。在0.22 s以后由于该船与刚性板之间不存在碰撞区域,碰撞力为0。

4.4 能量吸收

图13反映了7 m高速三体客船内部各构件的能量吸收情况。从曲线上可以看出:

1)在相同的碰撞时间内,不同构件的能量吸收曲线呈现上升趋势。随着碰撞的进行,同一构件抵御碰撞的能力逐渐增加,总的变形能也随之增大。

2)对表3的数据进行对比研究发现,该方案下附体是主要吸能构件,其中外板的吸能量占到总吸能量的50%左右,而连接桥、隔板和其余构件的能量吸收分别占总能量的34%、9%和7%。这一结果说明附体随着撞深增加,参与变形的范围不断扩大,程度不断加深,吸收能量随之增加。由于附体与主体之间用连接桥连接,连接桥会随着附体一起发生碰撞,造成连接桥大面积的变形,从而变形能也逐渐增加。在提高船舶耐撞性时应考虑对附体、连接桥以及隔板的加强,使碰撞载荷均匀地分配到各个构件上,缩小它们之间的强度悬殊,有利于碰撞载荷在船体各个构件间的传递,进而从总体上提高船首的耐撞性能。

表3 各构件的吸能汇总

3)由于船底、甲板以及外板为非撞击区域,在碰撞过程中所占的比例很小,可以忽略不计。

4)7 m高速三体客船初始动能为157 kJ,当t=0.3 s时,该船的动能为70 kJ,而船体的总塑性变形能为80 kJ,总吸能约占总能量的92%。所损耗的能量主要体现为摩擦能和沙漏能等[6-7]。

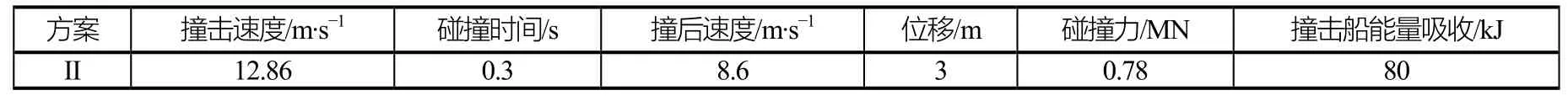

表4 碰撞结果汇总

4.5 小结

通过对7 m高速三体客船撞击刚形体后碰撞性能进行数值仿真计算(表4),可以得出如下结论:

1)7 m高速三体客船碰撞损伤区域主要集中在附体和连接桥区域。随着速度增加,该区域的损伤变形愈加严重,从而导致连接桥与附体连接位置处出现大面积撕裂,结构造成严重破坏。进而三体船的一个附体失效后会对整船的结构强度和稳性带来严重影响。

2)该船的位移变化量为3 m。由于整船速度为12.86 m/s,在0.3 s后阻碍船舶往前运动位移量为0.9 m左右。

3)碰撞力曲线总体上具有明显的非线性,一开始就呈多峰状态,且峰值处为船体接触区域的主要构件失效时刻。在0.04 s时连接桥出现失效;在0.08 s时附体出现失效。在t=0.08 s时,碰撞力达到极值7.8×105N,随着时间的推移,碰撞力呈现下降趋势。在0.22 s以后由于该船与刚性板之间不存在碰撞区域,碰撞力为0。

4)该方案下附体是主要吸能构件,其中外板的吸能量占到总吸能量的50%左右,而连接桥、隔板和其余构件的能量吸收分别占总能量的34%、9% 和7%。由于船底、甲板以及外板为非撞击区域,在碰撞过程中所占比例很小,可以忽略不计。7 m高速三体客船初始动能为157 kJ,当t=0.3 s时,该船的动能为70 kJ,而船体的总塑性变形能为80 kJ,总吸能约占总能量的92%。所损耗的能量主要体现为摩擦能和沙漏能等。

5 结论

本文借助动态非线性有限元软件MSC.Dytran,模拟7 m高速三体客船整船结构,在主体和附体分别撞击刚性体(码头或是桥墩)的方案下,得到其在结构损伤变形、位移与速度、碰撞力以及撞击船和被撞船结构能量吸收等方面的性能,为船体结构加强提供参考。

[1] 王自力. 船舶碰撞损伤机理与结构耐撞性研究[D].上海: 上海交通大学, 2000.

[2] 王自力, 顾永宁. LPG船的一种新型舷侧耐撞结构研究[J]. 船舶工程, 2001 (2): 12-14.

[3] 王自力, 朱学军, 顾永宁. 船体结构耐撞性优化设计方法研究[J]. 中国造船, 2000 41(2): 34-40.

[4] 王自力, 顾永宁. 船舶碰撞研究的现状和趋势[J]. 造船技术, 2000 (4): 7-12.

[5] 祁恩荣, 崔维成. 船舶碰撞和搁浅研究综述[J]. 船舶力学, 2001 (8): 67-80.

[6] 肖曙明, 刘敬喜, 王娜, 等. 双壳船内外壳结构耐撞性试验与仿真研究[J]. 应用力学学报, 2013 (2): 257-262.

[7] 周红, 张延昌, 岳亚霖, 等. 夹层板系统碰撞性能数值仿真分析技术[J]. 计算机辅助工程, 2013 (2): 66-82.

IMO污染预防与应急分委会第4次会议(PPR4)要点快报

国际海事组织污染预防与应急分委会第4次会议(PPR4)于2017年1月16日~22日在伦敦召开。除全会外,会议共设置了三个工作组(液体化学品安全及污染风险评估、OSV工作组、防止空气污染工作组)及两个起草组(压载水管理手册制定起草组、OPRC模拟培训课程起草组)。

本次会议共有21项议题,主要包括:化学品安全和污染风险评估及IBC规则修正案准备、近海供应船限量载运和处理散装有毒有害液体物质规则(OSV Chemical Code)、压载水管理手册制定相关议题、国际航运黑炭排放对南极区域影响审议、船上气化废弃物转化到能量系统的标准制定及MARPOL附则VI第16条修订、废气再循环泄放水的排放导则、促进全球0.5%硫含量实施的措施、2011 SCR导则的修订、使用电子记录簿等议题。本次会议共形成了5份技术文件,包括决议和通函草案。

提醒业界注意的事项有:

1)近海供应船(OSV)相关问题:(1)近海供应船化学品规则(OSV Chemical Code)技术文本已经定稿,将提交2017年的MEPC71和MSC98同意,最终报A30次大会批准。其建议的生效时间为2018年7月1日。对现有船,如果载运2型船载运的货品,也必须满足OSV规则的要求。另外,新的OSV规则中,对回装载运污染的液体物质要求适用于新建船和所有现有船。(2)OSV化学品规则是以IBC规则为蓝本,结合A.673(16)的内容,同时还考虑了OSV的许多特殊要求制定而成。(3)请业界注意OSV规则生效的时间表,同时关注OSV规则的技术内容,提前做好应对措施。

2)IBC规则第21章修正案:(1)IBC规则第21章已完成修订,将提交2017年的MEPC71和MSC98批准。(2)IBC规则第21章修订后,将大幅增加归类为有毒的物质,修订结果将直接影响IBC规则第17和18章的修订,IBC规则第17和18章属于货物载运要求,不但适用新造船,也适用现有船。(3)考虑到此次对于有毒货品评估标准变化的影响较大,如货物被认定为有毒货物,将从船舶透气、气体探测、货物装运、管系布置等有额外的要求,将对化学品船的建造和营运产生实质性影响。(4)请业界关注IBC规则第21章的修订,以及随后对IBC规则第17和18章的修订情况,提前做好应对措施。

3)废气再循环排放水的排放导则:本次会议通过了“废气再循环排放水的排放导则”,将报MEPC71批准,提醒国内发动机厂家注意此导则内容,并做好相应准备,确保设备能满足其标准。

4)2011 SCR导则的修订:2011 SCR导则已完成修订,形成了2017年SCR导则草案,将报MEPC71批准。提醒国内SCR设备厂家、发动机厂家关注此导则内容,按此导则设计、生产、认可SCR。

来源:中国船级社

Analysis and Research of Collision Performance of 7 m High-speed Trimaran Passenger Ship

Song Wenming, Wang Xi, Chen Yanchun

(Taizhou Maritime Safety Administration, Jiangsu Taizhou 225300, China)

In this paper, the dynamic nonlinear finite element software MSC.Dytran is used to simulate the entire ship structure of 7 m high-speed trimaran passenger ship. Under the program of main hull and appendage striking with the rigid body (dock or pier), the paper studies the performances of deformation in structural damage, displacement and speed, impact force and energy absorbing. It offers reference for ship hull structure strengthening.

high speed; trimaran; collision performance

U674.951

A

10.14141/j.31-1981.2017.02.013

宋文明(1983—),男,本科,研究方向:船舶船员管理。