9%Cr钢大口径厚壁管焊后热处理降温改进措施研究

2017-04-01刘宝双陈春辉

刘宝双,陈春辉

(中国能源建设集团浙江火电建设有限公司,杭州 310016)

9%Cr钢大口径厚壁管焊后热处理降温改进措施研究

刘宝双,陈春辉

(中国能源建设集团浙江火电建设有限公司,杭州 310016)

介绍了9%Cr钢大口径厚壁管焊后热处理降温过程中常见的问题,分析了问题产生的原因,提出了改进措施并进行了对比试验,通过改变保温棉包覆方式,有效地解决了9%Cr钢大口径厚壁管焊后热处理降温后期降温速率变低的问题,提高了焊后热处理的质量和效率。

火力发电;9%Cr钢;焊后热处理;高温回火脆性

0 引言

9%Cr钢多为马氏体高合金钢,具有良好的高温强度和抗蠕变性能[1],被广泛应用于电厂高温高压管排、管道及相关部件,此类钢种的焊缝稳定性,直接影响机组能否稳定运行。焊后热处理作为消除焊缝残余应力、细化晶粒、提高焊缝成形稳定性的重要一环,其工艺效果直接关系到9%Cr钢焊缝的质量。而9%Cr钢大口径厚壁管,在焊后热处理过程中热量不易散发,实际操作过程中,降温过程往往无法与热处理理想工艺曲线相匹配,从而降低了焊后热处理的效果。

1 焊后热处理存在的问题

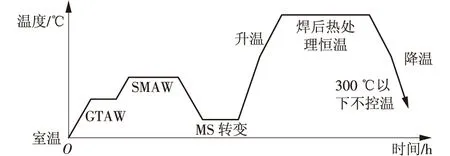

1.1 焊后热处理理想过程

9%Cr钢焊后热处理为高温回火过程,在焊缝焊接完成后,固定加热装置、覆盖保温材料,使焊缝在一个温度区间恒温一段时间,进行马氏体转变,转变完成后,立即以一定的速率升温达到高温回火温度区间并恒温一段时间,最后以一定的速率降温至受控温度以下,再取消控温,在保温材料覆盖下缓冷至室温[2]。理想状态下焊后热处理过程曲线如图1所示。

图1 9%Cr钢焊后热处理理想曲线

1.2 降温曲线

在9%Cr钢焊后热处理实际降温过程中,随着时间的推移,降温速率逐渐减小,同时焊缝各处测温点间的温差也逐渐拉大,热电偶间温差已达到约15 ℃,且存在逐渐拉大趋势,与理想状态下的直线不符。

1.3 降温速率不受控

合金钢焊缝在600 ℃以上高温回火后,以缓慢的冷却速度通过500~550 ℃区间易发生脆化现象,即高温回火脆性[3]。因此,实际操作过程中,常以快速冷却通过该温度区域,利用钼与磷的交互作用,阻碍磷在晶界的偏聚,抑止磷的偏析,来避免发生高温回火脆性。而电力施工现场9%Cr钢焊后热处理执行过程中,降温速率常在500~550 ℃间开始下降,降温速率易失去控制。

2 原因分析

2.1 设定最高降温速率

降温速率为在焊后热处理施工过程中,单位时间内的温度差值。在时间一定的情况下,降温速率和温度差值成正比,即增加温度差,可加大降温速率。实际降温过程中,当焊缝实际降温速率低于热处理机设定的最高降温速率时,热处理机停止工作,热处理降温由管道自身的热传导起主导作用。管道热量在金属原子间传导,在立体空间内受到相互辐射影响,大口径厚壁管相对薄壁管而言,热量更不易发散,致使降温速率降低,延长施工周期,增加施工成本。通过加大温度差值,提高降温速率可以有效防止降温速率不受控,提高施工效率。

2.2 管道焊缝各部位散热不均

对于大口径厚壁管,由于现场环境复杂,如水平安装的管道,焊缝上下、内外壁温差大,局部空间内空气上热下冷,焊缝各部位散热不均。因热量发散受周围环境及管道内在因素的影响,在现场施工过程中,为克服管道焊缝各部位散热不均,通过做好现场防风措施、增加覆盖保温材料,以抵消热量在立体空间分布的不均衡。

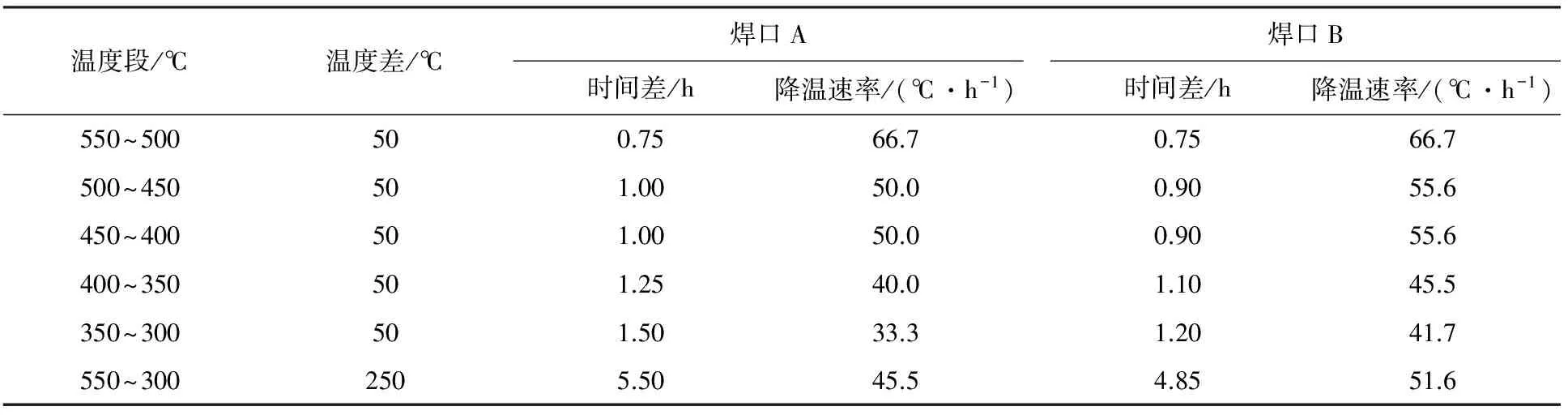

表1 焊口A,B降温速率变化

在降温过程中,保温材料的多少直接关系到热量散发的程度,因此,通过增减保温材料,可以有效地控制热处理降温速率以及减小焊缝各部位间的温差,使施工结果更贴近工艺要求,从而保证施工质量[4]。

3 焊后热处理保温改进措施

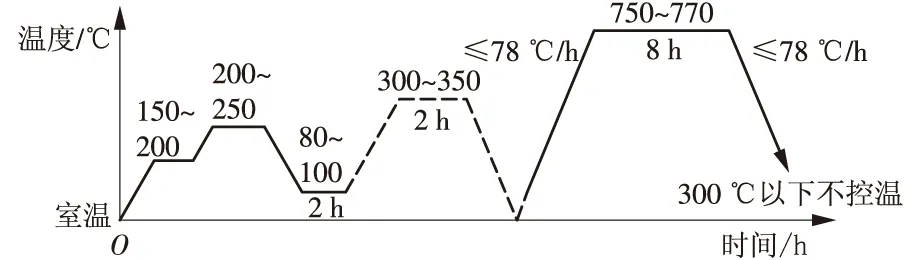

试验选择了2段材质为A335P92、规格为ø440mm×80mm的管道水平固定焊(5G)焊缝,采用同种焊后热处理工艺,A335P92热处理曲线如图2所示,仅通过调整保温材料的设置进行对比研究。

图2 A335P92热处理曲线

3.1 焊口A保温包覆工艺

在原有保温施工方法包覆前提下,即加热区域保温材料包覆6层(保温材料单层厚度约25mm),向两侧延伸的保温区域各包覆2层,管道下方加厚保温材料。在温度降至300 ℃停止控温,降至接近50 ℃时,拆除所有保温材料、加热器等。

3.2 焊口B保温包覆工艺

首先,在加热区域整体包覆2层保温材料,保温材料多出部分叠加在焊缝下半部;然后在焊缝两侧分别包覆2层略宽的保温材料;最后在最外侧包覆1层保温材料。在降温阶段,500 ℃开始拆除最外侧1层保温材料,温度降至450 ℃开始拆除第2层保温材料,仅保留最内侧2层保温材料直至300 ℃停止控温,此种包覆工艺便于热处理降温过程中保温材料的拆除。

3.3 降温第1阶段对比

在热处理设备显示实测温度约为500 ℃时,拆除最外层保温材料。在实测温度约为500 ℃时,热处理加热装置功率已经降至0%,此时降温已不受设备控制。

3.4 降温第2阶段

在热处理设备显示实测温度约460 ℃时,拆除第3层保温材料。

3.5 最终曲线对比

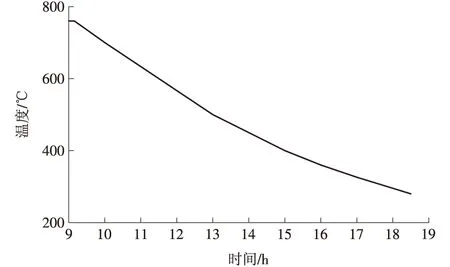

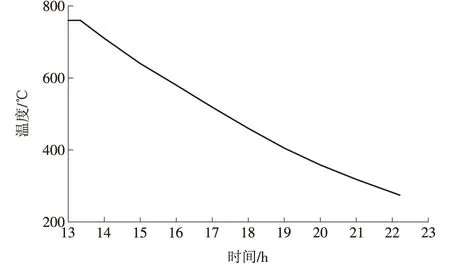

焊后热处理结束后,焊口A热处理记录降温曲线如图3所示。焊口B热处理记录降温曲线如图4所示。

图3 焊口A热处理记录降温曲线

图4 焊口B热处理记录降温曲线

由图3、图4可以看出:焊口A,B在热处理降温期间,热电偶间的温差均得到了有效的缩小,最大仅为5 ℃;自550 ℃直至300 ℃停止控温这段降温过程中,焊口A降温曲线斜率较小,耗时5.50h,平均速率45.5 ℃/h;焊口B降温曲线斜率较大,耗时4.85h,平均速率51.6 ℃/h。焊口A,B降温速率变化见表1。

4 检验结果

对A,B试件分别进行焊后热处理的硬度检测,结果显示:焊口A,B母材硬度平均值约为194 HBW,热影响区硬度平均值约为195 HBW,焊缝硬度平均值约为240 HBW。按DL/T 869—2012《火力发电厂焊接技术规程》附录F要求,焊缝硬度合格指标180~270 HBW[5],试验硬度结果合格。

5 结束语

改进保温包覆措施可以使焊后热处理的降温曲线与理想曲线更趋向于统一,有效地解决了降温后期曲线分叉,温差拉大及降温速率变慢的缺点;降温曲线改进后,对焊缝硬度影响甚微,理论上使焊缝更快速地通过高温回火脆性区间,降低了高温回火脆性发生的可能性;改进保温包覆措施,有效地提高了热处理的效率,提高了施工效率,具有一定的经济效益;降温改进措施同样适用于横焊(2G),管道斜45°固定焊(6G)位置焊缝,如2G位置时,焊缝下方保温区域加宽;6G位置时,焊缝下方保温区域加宽、管道下方保温材料加厚。

[1]李应钦, 徐森, 刘文峰.T/P91钢及其焊接、焊接热处理、无损检测工艺要点[J].化工装备,2015(3):13-23.

[2]火力发电厂焊接热处理技术规程:DL/T 819—2010[S].

[3]朱兴元,刘忆.金属学与热处理[M].北京:北京大学出版社,2006.

[4]严正,冯建辉,肖德铭.超超临界机组SA335-P92钢焊接工艺方案和焊接工艺评定实践[J].焊接技术,2008,37(1):21-26.

[5]火力发电厂焊接技术规程:DL/T 869—2012[S].

(本文责编:刘炳锋)

2016-12-07;

2017-02-04

TG 162

B

1674-1951(2017)02-0060-02

刘宝双(1981—),男,河北唐山人,工程师,从事电力工程焊接技术工作(E-mail:285817342@qq.com)。

陈春辉(1985—),男,江苏淮安人,工程师,工学硕士,从事电力工程焊接技术工作(E-mail:158115455@qq.com)。