基于maxDNA系统的PROFIBUS现场总线在电厂化学水处理系统的应用

2017-04-01刘舟陈子静

刘舟,陈子静

(南京国电南自美卓控制系统有限公司,南京 210000 )

基于maxDNA系统的PROFIBUS现场总线在电厂化学水处理系统的应用

刘舟,陈子静

(南京国电南自美卓控制系统有限公司,南京 210000 )

本着建设数字化电厂的宗旨,华电国际电力股份有限公司奉节发电厂在600 MW超临界机组化学水处理系统实现现场总线。将PROFIBUS现场总线技术与maxDNA集散控制系统相结合,针对该电厂化学水处理系统的特点和控制要求进行了合理的硬件配置及控制算法设计。研究结果表明,该系统能够满足现场控制要求,运行安全可靠,证实了该系统在电厂运用的可行性。

现场总线;PROFIBUS;maxDNA;化学水处理系统

0 引言

目前我国火电机组的生产规模正逐渐扩大,现场工艺也趋于复杂化,但我国大部分电厂仍然采用传统的分散控制系统(DCS),即现场设备与控制器之间采用硬接线方式,控制信号多为常规的模拟量信号,这必然会导致控制器获取现场设备的信息量有限,难以获得如设备参数、故障及故障记录等数据,同时还会造成大量的I/O电缆及敷设施工,并增加现场设备的维护难度。

现场总线是双向、串行多节点、开放的数字通信系统,以数字通信替代传统的4~20 mA模拟信号及开关量信号传输,不仅可从现场设备获取大量的信息,而且能够大大减少电缆的使用,节约成本。本着数字化建厂的原则,华电国际电力股份有限公司奉节发电厂(以下简称奉节电厂)率先在化学水处理系统采用基于maxDNA系统的PROFIBUS现场总线。

1 maxDNA现场总线控制系统简介

1.1 PROFIBUS现场总线概述

现场总线是安装在现场智能设备和控制系统之间的一种串行、数字化、多点通信的数据总线,以单个分散的、数字化、智能化的测量控制设备作为网络节点,通过总线相连,从而实现信息传递,完成现场设备控制、监测、远程参数化等功能[1]。

目前主流的现场总线技术有FF,CAN,Lonworks,DeviceNet,PROFIBUS,Hart,CC-Link,WorldFIP 和Interbus等,而其中PROFIBUS在全球范围应用最为广泛,是一种国际化、开放式、不依赖设备生产商的现场总线标准。与其他现场总线系统相比,PROFIBUS的最大优点在于有稳定的国际标准EN 50170作保证,并在实际应用中证明其具有普遍性,目前已广泛应用于加工制造、过程控制和自动化等领域[2]。

PROFIBUS是过程现场总线的缩写,在1989年正式成为现场总线的国际标准,其协议结构以ISO 7498国际标准为基础,以开放式系统互联网作为参考模型,并具体规定了现场总线的技术和功能特性,可实现控制器从现场底层到车间的网络化[3]。其通信速率最高可达12 Mb/s,具有成本低、组态方便、互操作性强、互换性高等优点。

1.2 maxDNA现场总线控制系统

maxDNA控制系统源于美国利诺(Leeds &Northrup)公司,是美卓自动化向全球电力行业和其他重要过程应用提供的大型DCS,maxDNA控制系统经过90多年的技术研究及工程累积,目前已为全球1 000多个工厂提供了一致的、可靠的服务,并取得了众多成功业绩。

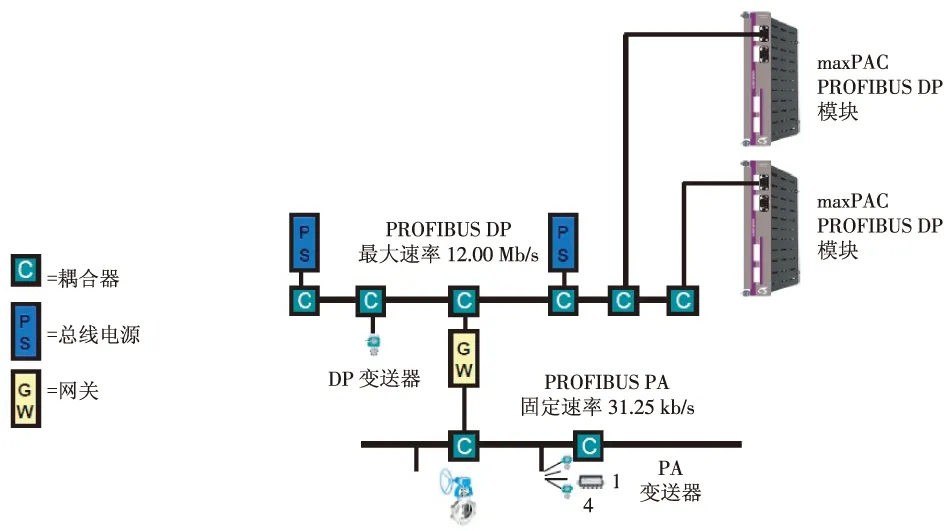

在众多的现场总线解决方案中,maxDNA控制系统支持PROFIBUS现场总线技术协议[4]。 PROFIBUS由3部分组成,即 PROFIBUS DP,PROFIBUS PA和PROFIBUS FMS:PROFIBUS DP主要用于分布式控制系统的高速数据传输,其通信速率最高可达12.00 Mb/s,是最快的离散数据总线;PROFIBUS PA采用IEC 61158-2中规定的通信规程,主要用于对安全性要求较高的场合及由总线供电的站点,其通信速率固定,为31.25 kb/s;PROFIBUS FMS主要用于完成中等速率的周期性或非周期性通信任务,但由于PROFIBUS DP的广泛运用,PROFIBUS FMS现已基本不使用[5]。

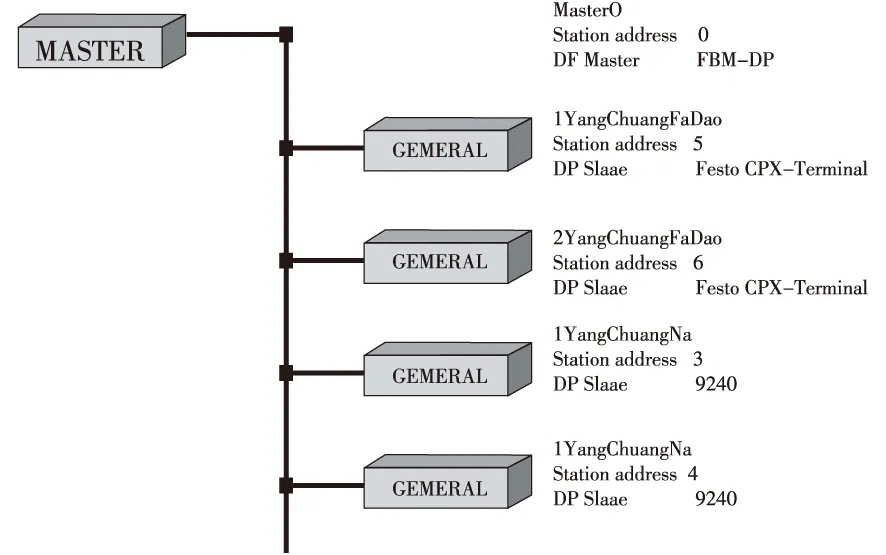

maxDNA控制系统提供4种maxPAC PROFIBUS模块,分别可连接1~4个PROFIBUS DP网络,PROFIBUS DP接口通过DP转PA网关可支持PA协议。maxPAC PROFIBUS模块与现场设备之间的网络架构如图1所示:1个PROFIBUS DP接口最多可带31个从站,其最大传输速率为12.00 Mb/s,电缆长度为100 m,通过中继器可使从站的数量扩展到126个,总线的物理长度可达1 200 m,但相应的传输速率会降低到93.75 kb/s,为保证总线具有500.00 kb/s的传输速率,总线的物理长度应限制在400 m以内。PA分段通过网关与DP段相连接,PA分段的传输速率为31.25 kb/s,总线物理长度最大可达1 900 m。

图1 maxPAC PROFIBUS连接方式

2 化学水处理系统的现场总线实现

2.1 项目概述

奉节电厂2×600 MW 新建工程是重庆市重点项目之一,属于国家“节能减排、上大压小”项目。机组锅炉为东方锅炉(集团)股份有限公司设计和制造的600 MW 超临界“W”型火焰直流锅炉。

2.2 现场总线系统结构

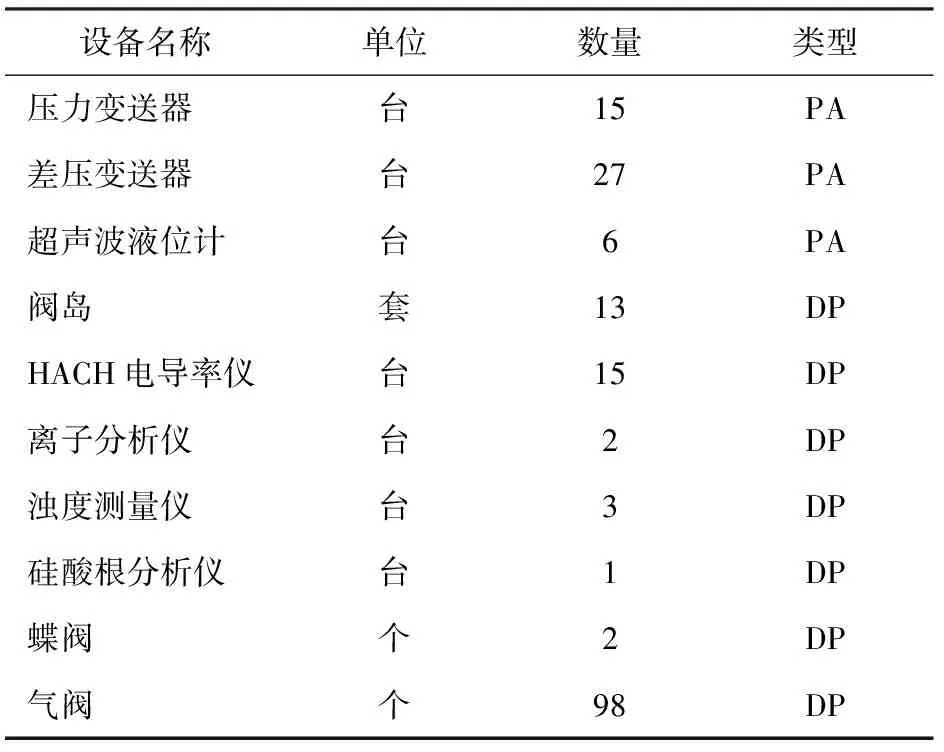

奉节电厂化学水处理系统主要由锅炉补给水处理、废水处理、精处理、汽水取样、净水站等分系统组成,在锅炉补给水处理系统中采用现场总线,其他部分仍采用传统DCS。锅炉补给水处理系统主要由2台盘式过滤器、2套超滤装置、2套反渗透装置、2套离子交换机装置及一些辅助设备构成,根据项目设计要求,通过现场总线控制的阀岛有13套,共带有98个气动门、2个蝶阀以及69个模拟量变送器,设备统计情况见表1。

在前期进行总线设计规划时,根据奉节电厂现场化学水处理补给水系统的具体工艺要求,在考虑设备运行安全性和工程施工经济性的基础上,对每条总线上设备的选择和总线电缆的施工顺序进行了最优的配置,得到的总线配置方案如下。

表1 总线设备统计

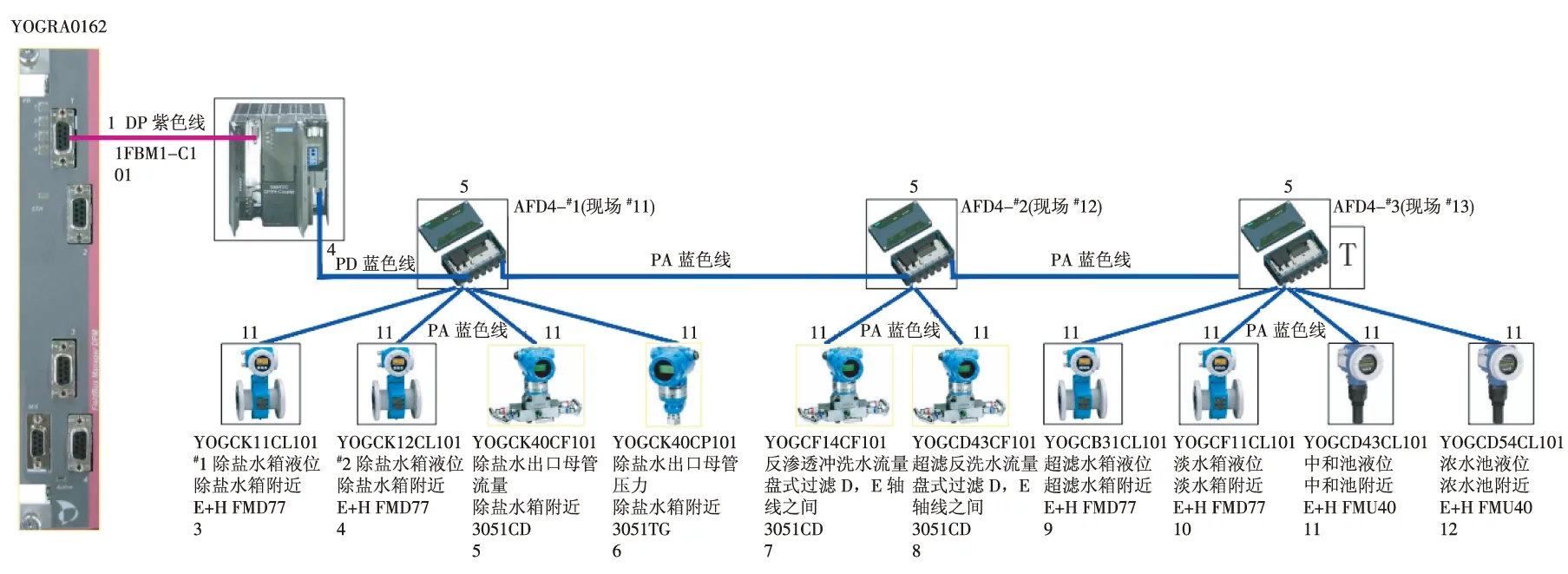

奉节电厂化学水处理系统现场总线共配置了3块maxPAC PROFIBUS卡件(以下简称IOP404),分别命名为Y0CRA0162,Y0CRA0164及Y0CRA0167。

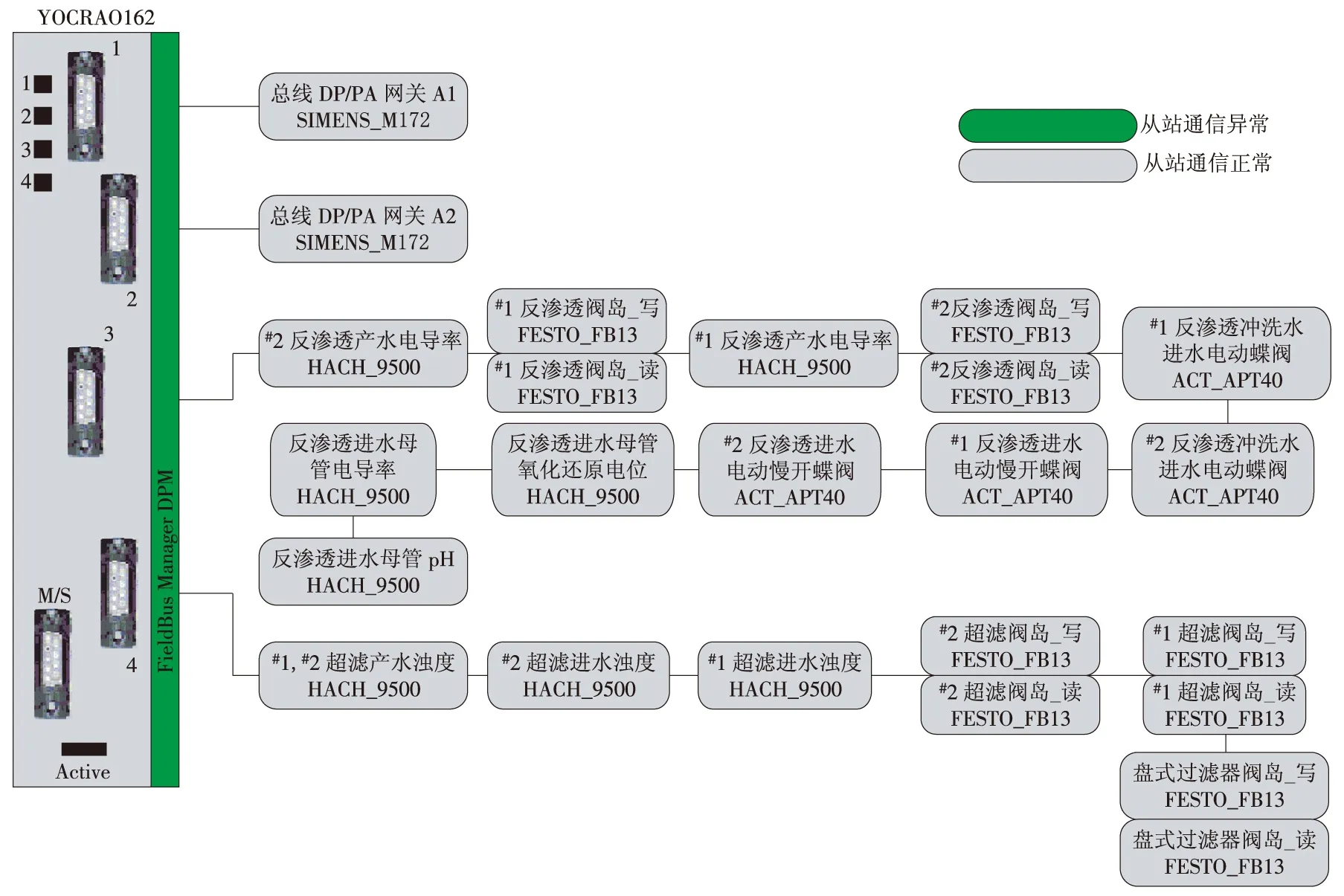

Y0CRA0162接出4条现场总线,命名为A1~A4。A1和A2为PA总线,各带有12个变送器。A3和A4为DP总线:A3带有5个变送器、2个蝶阀和2套反渗透阀岛,每套反渗透阀岛各带有2个气动门;A4带有3个变送器、1套盘式过滤器阀岛和2套超滤阀岛,盘式过滤器阀岛带有2个气动门,每套超滤阀岛各带有6个气动门。图2为Y0CRA0162卡件的总线配置图,图中每台设备下方文字分别表示了该设备的KKS 编码、中文描述、具体安装高程、设备型号及总线地址。

Y0CRA0164接出4条现场总线,命名为B1~B4。B1和B2为PA总线,各带有8个变送器。B3和B4为DP总线:B3带有2个变送器和2套阳床阀岛,每套阳床阀岛各带有10个气动门;B4带有2个变送器和2套阴床阀岛,每套阴床阀岛各带有10个气动门。

Y0CRA0167接出3条现场总线,命名为C1,C3及C4。C1为PA总线,带有12个变送器。C3和C4为DP总线:C3带有4个变送器和2套混床阀岛,每套混床阀岛各带有12个气动门;C4带有5个变送器、1套再生系统阀岛和1套中和系统阀岛,再生系统阀岛带有8个气动门,中和系统阀岛带有8个气动门。

通过maxDNA自带的专用软件即可将现场总线网络结构图及相应的配置文件下装至现场总线卡(FBM)中,并通过辨认现场智能设备上的地址建立网络连接,根据总线设备厂家提供的设备数据库文件(GSD)中读取的参数,最终识别出该设备,通过读取和发送报文,从而读取来自设备的信息,并发送命令至该设备。

图2 总线设备配置图

2.3 现场总线调试方法

基于 maxDNA系统的PROFIBUS 现场总线调试方法如下。

2.3.1 组态及下装总线配置文件

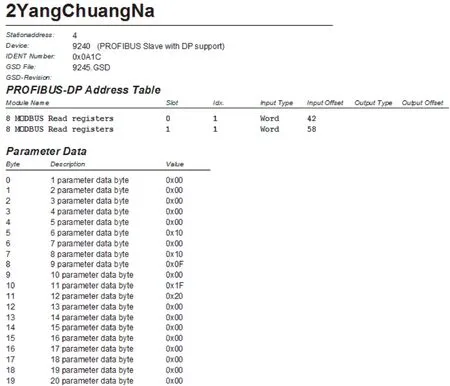

maxDNA控制系统自带专门用于总线组态的软件Sycon,根据总线网络配置图,可在Sycon软件中搭建出每条总线的网络图,图3为Y0CRA0164总线卡上第3条总线的配置图。可根据GSD文件对总线上的设备进行参数配置,配置内容主要包括总线波特率、设备型号、设备通信地址、设备描述、隶属的主站、组态所需Module等参数,每个从站都有一个配置文件,现场总线将根据设备所对应的配置文件与就地智能设备进行通信,图4为#2阳床钠表参数配置结果。

图3 总线网络配置

图4 阳床钠表参数配置

在Sycon中完成组态配置文件后,即可通过maxDNA自带的软件PBdownload将该组态下载至FBM中。当卡件上电正常后,PBdownload软件会自动扫描全部控制器下的全部FBM模件,每个总线主站都需要单独下载,下载后.pb组态将存储在FBM模件FLASH中。

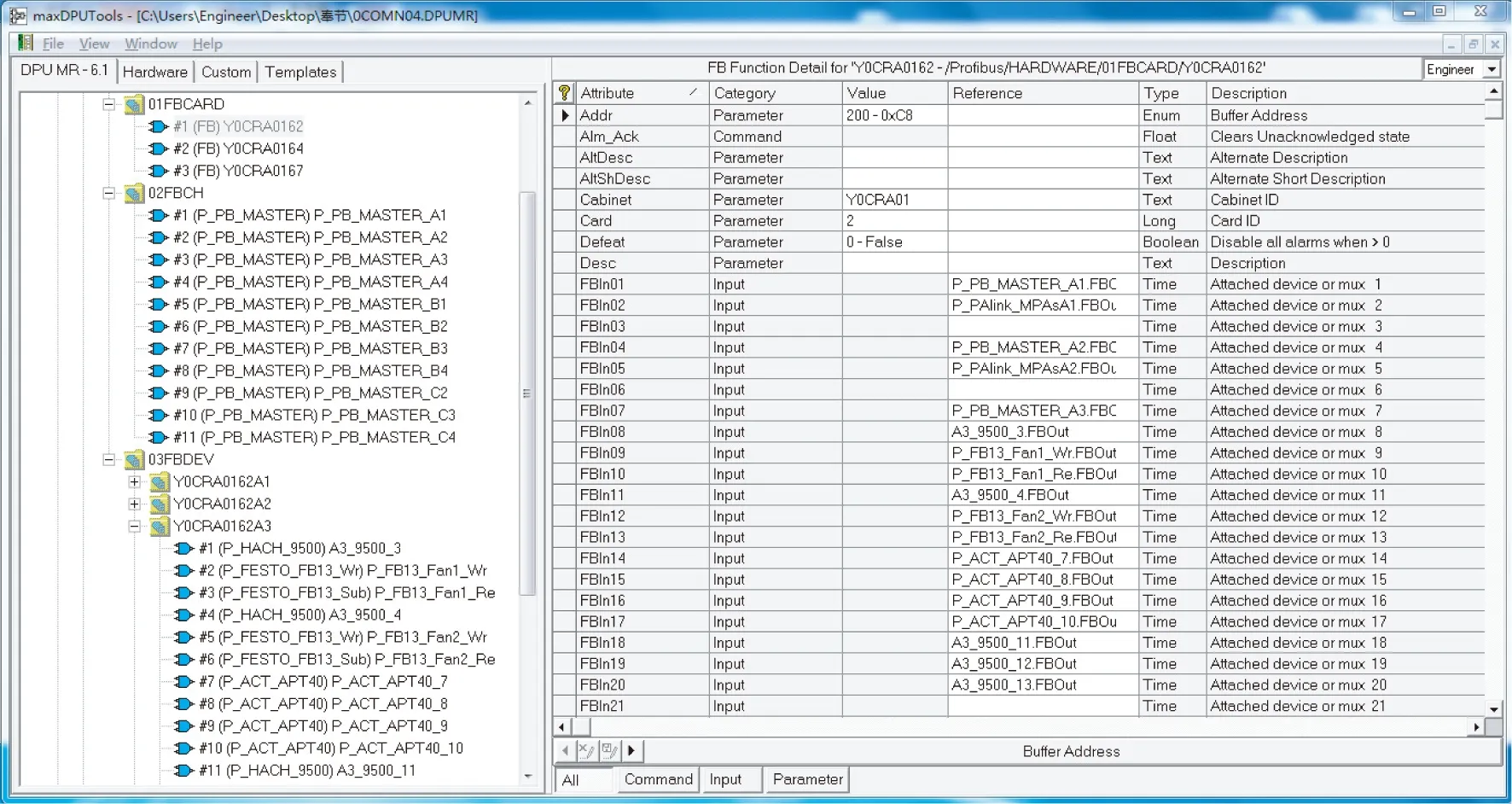

2.3.2 功能块编制

利用maxDNA控制系统自带的软件maxDPUTOOLS可进行组态,现场总线所涉及的功能块主要有3种:表示maxPAC PROFIBUS卡件的FB功能块、表示每条现场总线主站的P_PB_MASTER功能块以及表示每个从站设备的功能块。由于从站设备的类型较多,无法编译适合所有设备的功能块,因此不同设备需要编译不同的功能块,如图5所示。功能块编译完,即可对现场总线设备进行组态,并利用maxDPUTOOLS将组态下载到控制器中。

2.4 现场总线投运效果

在完成项目前期总线组态配置及总线功能块编写后,即可通过南自美卓控制系统有限公司自主研发的总线通信调试软件PBTool查看每条总线的通信状态,但为了现场运行及检修人员操作方便,现使用maxDNA系统自带的画面软件maxVUE编辑PROFIBUS总线通信状态画面,如图6所示。图6显示了Y0CRA0162总线模块上4条总线的通信状态,总线上从站显示的颜色为粉红色时表示通信正常,浅绿色表示通信异常,并且在画面上单击各个从站可以看到从站与主站之间通信状态的相关信息。A1总线上各个从站的具体参数,如从站通信状态、地址、变送器数据、变送器状态码等,可点击图6中单个设备查看。当通信出现异常时可在画面上及时反映出来,便于现场热工维护人员及时处理问题。另外,当总线出现通信正常但设备数据异常的情况时,则可使用 maxDNA系统自带的LinkSpy 软件抓包读取从站与主站间的交换报文来排查故障。

图5 现场总线功能块组态

图6 总线通信画面

奉节电厂化学水处理系统现场总线自2016年6月17日投运至今,系统运行一直稳定可靠。

3 结束语

奉节电厂600 MW 机组率先在化学水处理系统运用基于maxDNA系统的PROFIBUS现场总线,自该系统投运以来,不仅能够满足现场控制要求,运行安全可靠,而且能够获得更全面的设备信息,提高了化学水系统的自动化水平,并具有更高的可靠性和可维护性,从而证实了该系统在电厂运行的可行性,具有重要的实际应用价值。

[1]侯维岩,费敏锐.PROFIBUS协议分析系统应用[M].北京:清华大学出版社,2006.

[2]陈月婷,何芳.PROFIBUS现场总线技 术及发展分析[J].济南大学学报(自然科 学版),2007,21(3):226-230.

[3]阮焱林,郑秋玲,张云.PROFIBUS现场总线技术综述[J].可编程控制器与工厂自动化,2011(8):39-41,72.

[4]南京国电南自美卓控制系统有限公司.maxDNA系统手册[Z].

[5]冯冬芹,王酉,谢磊.工业自动化网络[M].北京:中国电力出版社,2011.

(本文责编:刘芳)

2016-12-19;

2017-01-04

TP 273+.5;TM 621.8

A

1674-1951(2017)02-0008-04

刘舟(1987—),男,江苏南京人,助理工程师,从事电厂热控方面的研究(E-mail:13815873248@163.com)。