制酸设备用耐蚀铁素体不锈钢的研发

2017-03-31欧阳明辉刘焕安叶际宣

欧阳明辉,刘焕安,叶际宣

(浙江省宣达耐腐蚀特种金属材料研究院,浙江永嘉 325105)

制酸设备用耐蚀铁素体不锈钢的研发

欧阳明辉,刘焕安,叶际宣

(浙江省宣达耐腐蚀特种金属材料研究院,浙江永嘉 325105)

介绍浓硫酸的腐蚀特性及合金化原理,分析了耐浓硫酸腐蚀的铁素体不锈钢的特性。讨论了在60℃、w(H2SO4)为98%硫酸中铬、钼、镍、铜、钛和铌等元素对铁素体不锈钢的电极电位的影响,指出耐浓硫酸腐蚀的铁素体不锈钢中w(Cr)应在25%~28%,w(Mo)应在1.5%~3.0%,并且需辅以镍、铜、钛和铌复合合金化。铁素体不锈钢完全可在浓硫酸中获得优良的耐蚀性能、成型性能及经济性,用于代替制酸系统中奥氏体不锈钢为材质的泵阀,管道等设备。

浓硫酸 腐蚀 铁素体不锈钢 研发

铁素体不锈钢主要以铬为基础,并可辅以钼合金化及其他合金元素的微合金化,因此铁素体不锈钢不仅具有优良的抗均匀腐蚀性能,而且具有优良的抗氯离子引起的点蚀、缝隙腐蚀以及应力腐蚀性能,此外其力学性能优良且是一种镍资源节约型不锈钢[1-2]。因此,铁素体不锈钢被越来越广泛地代替奥氏体不锈钢、双相不锈钢甚至镍基合金,应用于各种化工系统流程中。目前制酸流程越来越追求装置的小型化、高效化及稳定性、经济性[3],在制酸系统中采用了大量泵、阀、管件等设备,这些设备的性能决定了整个制酸系统的性能,而要提高其性能首先应提高设备合金材料的性能。本文将系统讨论制酸设备用耐蚀铁素体不锈钢合金化的特点及应用中的注意事项[4-6]。

1 浓硫酸的腐蚀特性

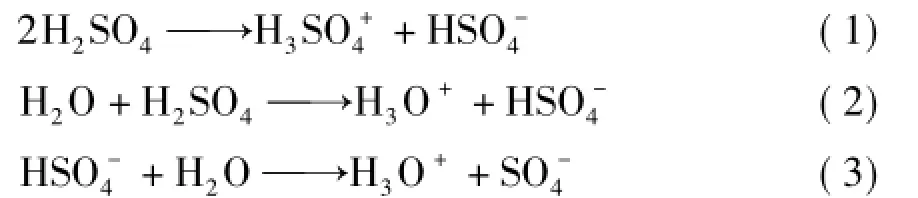

硫酸水溶液的离解反应主要有3种:

因此硫酸溶液中的有SO24-,HSO4-,H3O+和H2SO4分子等组成,这些组分的含量会随硫酸浓度的变化而变化[7]。当w(H2SO4)达85%时,HSO4-,H3O+浓度达到最大值,之后则急剧下降,而H2SO4分子急剧增加。此外w(H2SO4)低于85%时,硫酸主要表现为还原性,而高于85%时主要表现为氧化性。浓硫酸与稀硫酸并无严格的界定,基于该特点,w(H2SO4)≥85%的硫酸中,HSO4-,H3O+和H2SO4分子都是浓硫酸中的去极化剂[7]。浓硫酸中,氢离子以水和质子的形式存在,HSO4-,H3O+都参与析氢腐蚀反应:

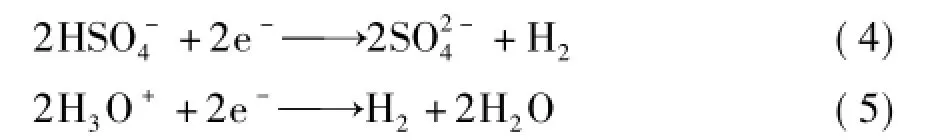

此外,由于去极化剂H2SO4分子存在,浓硫酸中还可进行如下几个腐蚀阴极还原反应:

在浓硫酸中既可发生析氢腐蚀反应又可发生去极化剂H2SO4分子参与的腐蚀反应。去极化剂H2SO4分子参与的腐蚀阴极还原反应是浓硫酸腐蚀反应的特点之所在。浓硫酸的氧化性主要是由于H2SO4分子引起的,不锈钢的钝化膜中的氧主要来自于H2SO4分子。浓硫酸的黏度相较稀硫酸及水大,黏度越大,腐蚀反应的传质过程越慢。

2 合金化原理

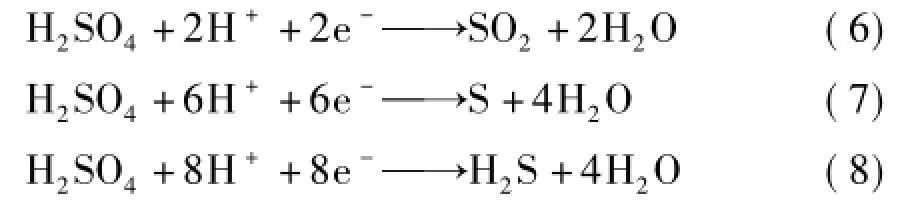

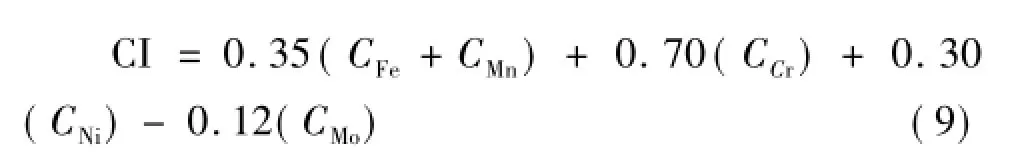

基于浓硫酸的腐蚀特点,耐浓硫酸腐蚀的铁素体不锈钢既能抑制极化剂H2SO4分子引起的腐蚀反应又能抑制一定的析氢腐蚀反应。首先要保证其具有足够高的铬含量,使其为完全的铁素体组织;其次参照合金元素在浓硫酸中的电极电位及经验公式:

式中:CI表示腐蚀指数;C表示组分的质量分数。

2.1 铬元素

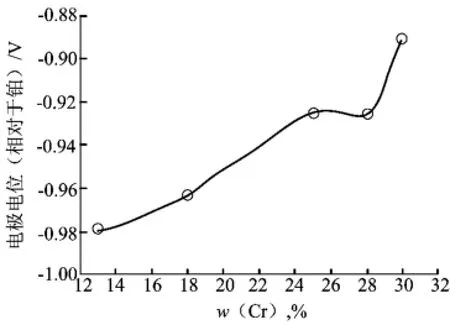

铬是铁素体不锈钢具有耐蚀性且有工业应用价值的不可取代的唯一合金元素。铬是易钝化元素,铬能与铁基合金组成固溶体且能把耐蚀钝化特性带给合金,主要通过在合金表面形成Cr2O3氧化膜,使合金溶解速率大大降低,提高合金耐蚀性[2]。图1为真空熔炼的不同铬含量的铁素体不锈钢在60℃、w(H2SO4)为98%硫酸中的电极电位。

由图1可知:随着铬含量的升高,电极电位升高,铬能提高铁素体不锈钢在浓硫酸中的电极电位,有利于耐蚀性的提高。但图1也表明:单独采用铬合金化未能使铁素体不锈钢在60℃,w(H2SO4)为98%硫酸中获得自钝化,因此对于耐浓硫酸的铁素体不锈钢必须采用复合合金化。

图1 在60℃、w(H2SO4)为98%硫酸中铬含量对铁素体不锈钢的电极电位影响

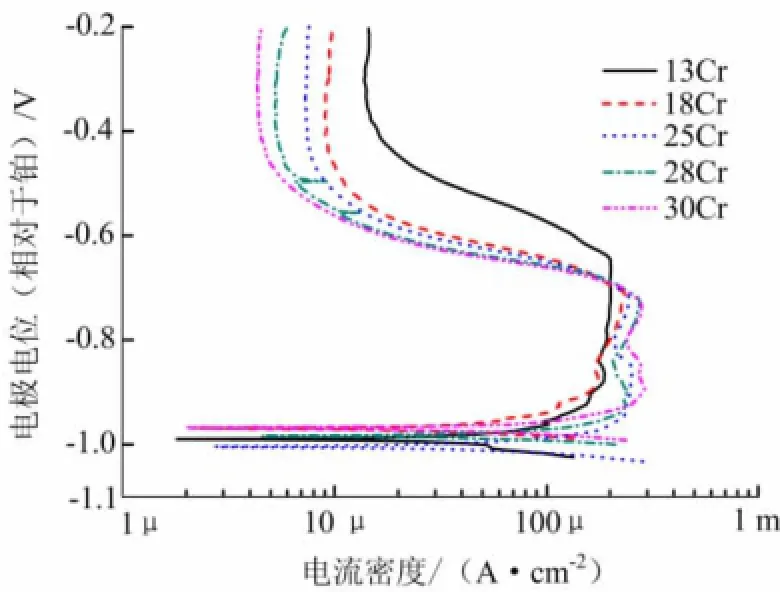

图2为真空熔炼的不同铬含量的铁素体不锈钢在60℃、w(H2SO4)为90%硫酸中的阳极极化曲线。

图2 在60℃、w(H2SO4)为90%硫酸中铬含量对铁素体不锈钢的极化曲线影响

由图2可知:随着铬含量的升高,铁素体不锈钢的维钝电流密度逐渐减小,表明随着铬含量的升高,铁素体不锈钢在钝化态的腐蚀速率逐渐降低。但随着铬含量的升高,铁素体不锈钢的致钝电流密度却略有升高,与维钝电流密度的变化趋势不一致,这可能是因为浓硫酸黏度及铁素体不锈钢表面腐蚀产物的影响。

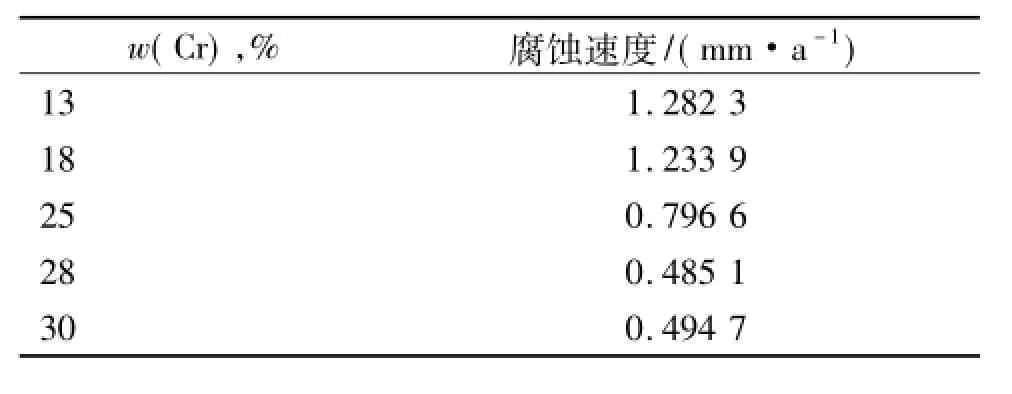

铬含量对铁素体不锈钢在100℃、w(H2SO4)为98%硫酸中腐蚀速率的影响见表1。由表1可知:随着铬含量的升高,铁素体不锈钢的腐蚀速率总体上升,但w(Cr)增加到30%时,腐蚀速率有所降低,因此耐浓硫酸腐蚀的铁素体不锈钢并非铬含量越高越好。

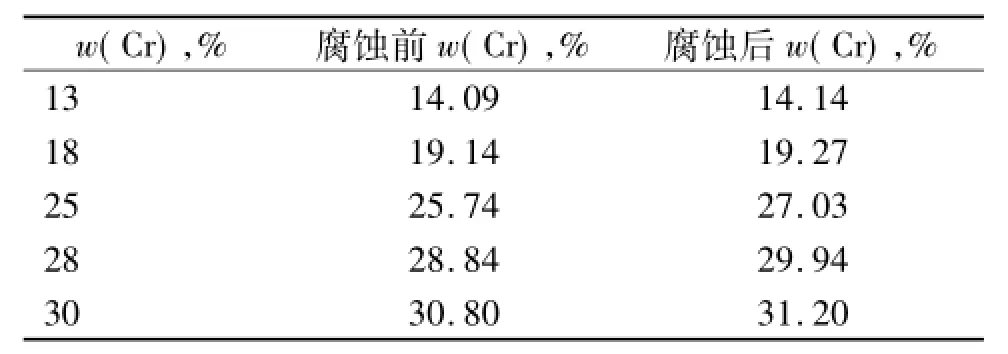

不同铬含量的铁素体不锈钢在100℃、w(H2SO4)为98%硫酸中腐蚀前后铬的EDS(能谱)分析见表2。

表1 铬含量对铁素体不锈钢在100℃、w(H2SO4)为98%硫酸中腐蚀速率的影响

表2 不同铬含量的铁素体不锈钢在100℃、w(H2SO4)为98%硫酸中腐蚀前后铬的EDS分析

由表2可知:铬在样品表面均有富集,说明铬对于铁素体不锈钢耐蚀性的有效作用,w(Cr)在25%~28%时,表面铬的富集度最高,当w(Cr)增加到30%,铬的富集程度有所降低。铬含量过高还会产生不好的相变,对耐蚀性带来不良影响,使钢脆化,当钢中w(Cr)为30%时,仍可以获得较低的脆性转变温度;当钢中w(Cr)>35%时,则很难使钢具有工程可以接受的冲击韧性[2]。因此综合考虑,耐浓硫酸腐蚀的铁素体不锈钢中铬质量分数最好在25%~28%,这样可发挥其最大耐腐蚀效用而且又不至于过合金化,此外还应考虑复合合金化。

2.2 钼元素

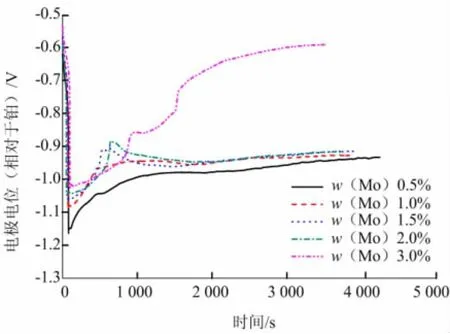

钼是不锈钢和各种耐蚀合金常用的合金化元素,钼能赋予铁素体不锈钢更优异的耐蚀性,特别是改善了铁素体不锈钢的钝化能力,提高了钢的耐点蚀和耐缝隙腐蚀性能。钼能促进钢的钝化和自钝化,提高钝化膜的自我修复能力[2]。图3为w(Cr)为25%,采用真空熔炼的不同钼含量的铁素体不锈钢在60℃、w(H2SO4)为98%硫酸中的时间-电位曲线。

由图3可知:随着钼含量的升高,铁素体不锈钢的电极电位逐渐上升,但w(Mo)<2.0%时,电位上升不明显,当w(Mo)增加到3.0%之后,电位显著升高。这是因为w(Mo)提高到3.0%之后,铁素体不锈钢在浓硫酸中的腐蚀发生了本质的变化,由原来的活化态腐蚀转变为钝化态腐蚀,w(Mo)为3.0%的钼可使w(Cr)仅为25%的铁素体不锈钢产生自钝化,而单独铬合金化即使w(Cr)提高至30%仍不能产生自钝化。这充分说明对于耐浓硫酸腐蚀的铁素体不锈钢复合合金化的重要性。

图3 在60℃、w(H2SO4)为98%硫酸中不同钼含量的铁素体不锈钢的时间-电位曲线

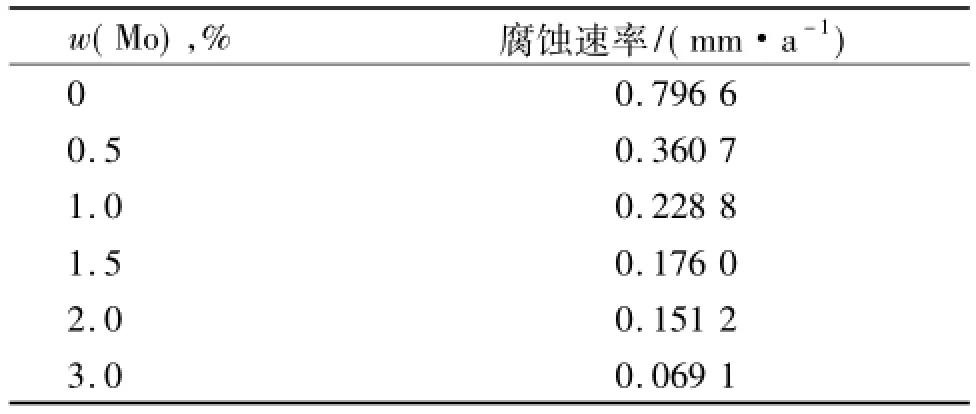

表3为不同钼含量的铁素体不锈钢在100℃、w(H2SO4)为98%硫酸中的腐蚀速率。

表3 钼含量对铁素体不锈钢在100℃、w(H2SO4)为98%硫酸中对腐蚀速率的影响

由表3可知:随着钼含量的升高,铁素体不锈钢的腐蚀速率降低,且当w(Mo)增加到1.5%~3.0%时,腐蚀速率较未加钼的更为明显。因此钼可以有效抑制铁素体不锈钢在浓硫酸中的析氢腐蚀,促进铁素体不锈钢在浓硫酸中钝化和自钝化。

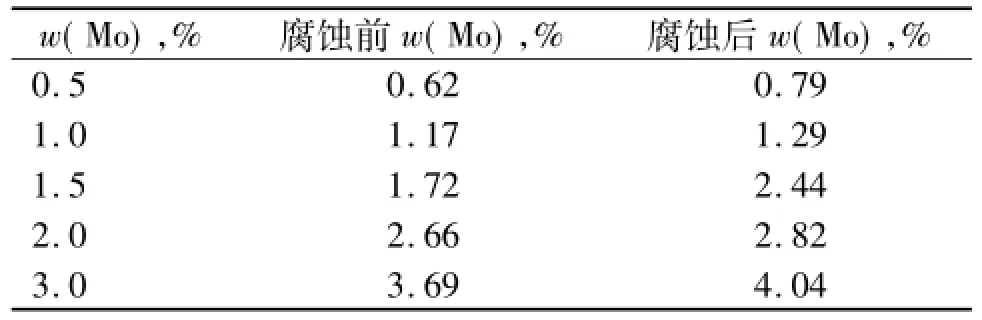

不同钼含量的铁素体不锈钢在100℃、w (H2SO4)为98%硫酸中腐蚀前后钼的EDS分析见表4。钼含量腐蚀后均有富集,钼同样在铁素体不锈钢耐浓硫酸腐蚀中发挥作用,且当w(Mo)在1.5%~3.0%时,钼含量的富集较为明显。铁素体不锈钢中也不可加入过量的钼,因为钼在强氧化性介质易产生过钝化,提高铁素体不锈钢的脆性转变温度(DBTT),加速金属间相σ和χ的析出,给钢的生产工艺性能和韧性带来负面影响[2]。因此对于耐浓硫酸腐蚀的铁素体不锈钢,w(Mo)在1.5%~3.0%为宜,这样既发挥了钼与铬的复合作用,又保证了耐浓硫酸腐蚀的铁素体不锈钢的成型性和经济性。

表4 不同钼含量的铁素体不锈钢在100℃、w(H2SO4)为98%硫酸中腐蚀前后钼的EDS分析

2.3 镍、铜、钛、铌等元素

研究表明:镍可抑制析氢腐蚀,提高不锈钢的电极电位,但对于氧化性的浓硫酸,镍对提高不锈钢的耐蚀性的作用不大,甚至产生不利影响,镍还损坏铁素体不锈钢的耐应力腐蚀性能[2]。镍的主要作用是提高铁素体不锈钢的成型性能及焊接性能。在铁素体不锈钢中,加入适量的铜可提高钢的耐蚀性,尤其是铜可提高钢的耐硫酸腐蚀性能,加入铜还可提高钢的冷成型性能和赋予钢的抗菌性能,可延缓金属间相的析出和降低脆性转变温度[2]。铜对钢的热加工性能和耐应力腐蚀性能不利。钛和铌都是铁素体形成元素,由于Ti,Nb与C,N的结合力强,向钢中加入Ti,Nb,可使钢中铬的碳、氮化物转而形成Ti,Nb的碳、氮化物并细化铁素体不锈钢的晶粒。因此可提高铁素体不锈钢的塑性,尤其是焊后塑性,降低脆性转变温度,提高铁素体不锈钢的耐晶间腐蚀性能[2]。镍、铜、钛、铌主要考虑其复合合金化的作用在铁素体不锈钢中适量加入。

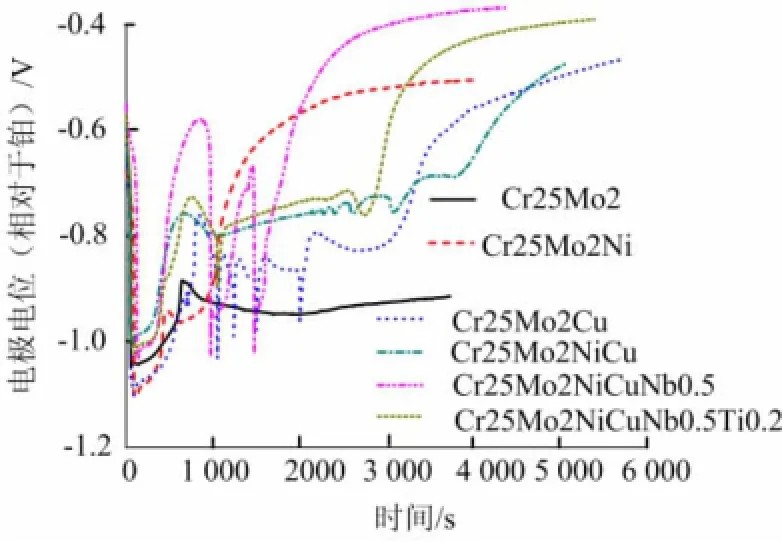

图4为镍、铜、钛、铌不同方式复合合金化的铁素体不锈钢在60℃、w(H2SO4)为98%硫酸中的时间-电位曲线。

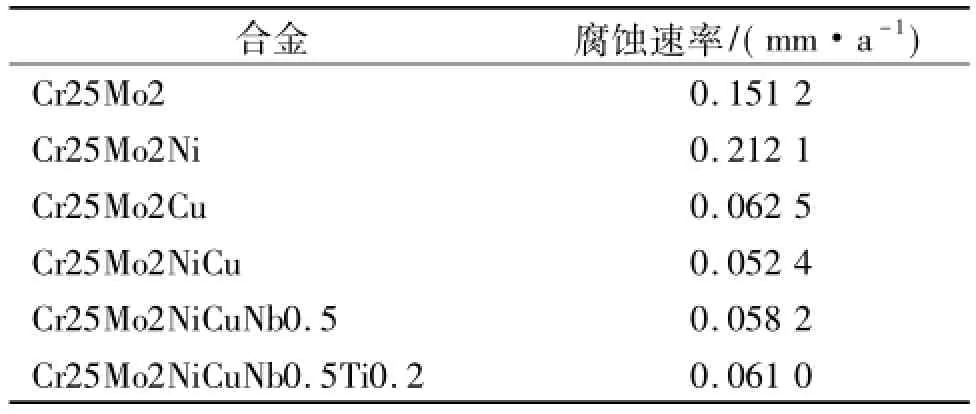

由图4可见:通过复合合金化作用,使w(Cr)为25%和w(Mo)为2%的铁素体不锈钢在60℃、w(H2SO4)为98%硫酸中产生了自钝化。复合合金化可有效促进铁素体不锈钢在浓硫酸中钝化和自钝化。腐蚀速率的测试结果见表5。

由表5可见:固定铬和钼的含量仅加入镍的铁素体不锈钢在100℃、w(H2SO4)为98%硫酸中的腐蚀速率最大。这可能是因为均匀腐蚀测量的时间更长(72 h),虽然镍可使铁素体不锈钢产生钝化,但是镍会带来电位的波动,如300系列奥氏体不锈钢在浓硫酸中就产生这种波动特性。采用镍、铜合金化的腐蚀速率最低,而后再辅以钛、铌合金化的又有略微升高。这可能是因为铜、铌和钛可抑制镍的不利影响,而钛、铌对铁素体不锈钢耐浓硫酸的腐蚀的能力略微不利。腐蚀前后的EDS分析表明:镍、铜和钛的含量相对于腐蚀前的含量是降低的,而铌含量则变化不大。因此镍、铜、铌和钛主要通过铬、钼起作用,促进铁素体不锈钢的钝化和自钝化。综上所述,耐浓硫酸腐蚀铁素体不锈钢应主要是铬、钼合金化,并辅以镍、铜、铌、钛,以获得优良的综合性能。

图4 在60℃、w(H2SO4)为98%硫酸中不同镍、铜、钛铌含量的铁素体不锈钢的时间-电位曲线

表5 镍、铜、钛和铌对铁素体不锈钢在100℃、w(H2SO4)为98%硫酸中腐蚀速率的影响

3 应用

只要经过合适的合金化,铁素体不锈钢完全可在浓硫酸中获得优良的耐蚀性能、成型性能及经济性,可用于代替奥氏体不锈钢生产硫酸制酸系统流程中的泵阀,管道,设备等系统流程装备。此外,由于铁素体不锈钢的热导率及耐应力腐蚀能力较奥氏体不锈钢高,非常适合热交换器的制造。但鉴于铁素体不锈钢本身所固有的不足,在应用过程中必须注意:①铁素体不锈钢极易晶粒长大,因此在制造泵阀等铸件以及在焊接过程中必须快冷,尤其是铸件可采用一些快速定向凝固及细化晶粒的措施;②铁素体不锈钢具有475℃脆性,sigma相脆性以及高温脆性,应该避免用于在这些脆性条件下的系统流程装备;③铁素体的脆性转变温度较高,因此不宜在低于DBTT温度以下使用,此外因脆性转变温度的尺寸效应,制造流程装备的板材厚度不应大于6 mm,壁厚较厚的装备可采用复合板的形式。

参考文献:

[1]陆世英,张凯廷,杨长强,等.不锈钢[M].北京:原子能出版社,1995:77-160.

[2]康喜范.铁素体不锈钢[M].北京:冶金工业出版社,2012:50-356.

[3]周玉琴.硫酸生产技术[M].北京:冶金工业出版社,2013:8-15.

[4]刘焕安,叶际宣.高铬铁素体不锈钢在硫酸和湿法磷酸生产中的应用[J].硫磷设计与粉体工程,2006 (5):32-36.

[5]邱德良,刘焕安,赵成永.高铬铁素体不锈钢制造硫磺制酸干吸设备探讨[J].硫磷设计与粉体工程,2007(4):22-25.

[6]欧阳明辉,刘焕安,叶际宣.铁素体不锈钢446在高温浓硫酸中耐蚀性研究与应用探讨[J].硫酸工业,2015(5):62-65.

[7]欧阳明辉,刘焕安,叶际宣.不锈钢在浓硫酸中的腐蚀探讨[J].全面腐蚀控制,2015,29(8):39-44.

Research and development of ferrite stainless steel for sulphuric acid plant

OUYANG Minghui,LIU Huanan,YE Jixuan

(Institute of Xuanda Corrosion-Resistant Special Metals of Zhejiang Province,Yongjia,Zhejiang,325105,China)

Corrosive property of concentrated sulphuric acid and alloying mechanism are described,and characteristics of ferrite stainless steel with resistance to concentrated sulphuric acid corrosion are analyzed.The influence of element chromium,molybdenum,nickel,copper,titanium and niobium to electrode potential of ferrite stainless steel in 60℃,98.5mass%H2SO4are discussed.It is pointed out that in ferrite stainless steel chromium mass fraction is 25%-28%,molybdenum mass fraction is 1.5%-3.0%,and in addition,nickel,copper,titanium and niobium should be combination alloying.Ferrite stainless steel shows perfect corrosion resistance property,prototyping performance and economy efficiency,substituting equipment of pump valve,and pipe made of austenitic stainless steel in sulphuric acid plant.

concentrated sulphuric acid;corrosion;ferrite stainless steel;research and development

TQ111.16

B

1002-1507(2017)01-0048-05

2016-09-11。

欧阳明辉,男,浙江省宣达耐腐蚀特种金属材料研究院工程师,主要从事特种金属材料的开发及腐蚀电化学研究工作。电话:15057595023;E-mail:15057595023@126.com。