双氧水钝化工艺条件的研究及应用

2017-03-31宋建华袁从明李学锋

宋建华,刘 娜,袁从明,陈 浩,李学锋,陈 里,汪 斌

(国网宁夏电力公司电力科学研究院,宁夏 银川 750011)

1 问题提出

钝化是化学清洗中的关键步骤,它标志着化学清洗的完成,锅炉金属已转入准钝态,将在运行中建立永久的自然氧化膜。钝化工艺的选择与钝化质量的好坏对清洗效果的影响和对后续的化学监督带来诸多影响[1-2],因此,选择最佳的钝化方法,严格执行钝化工艺的要求,保证理想的钝化膜形成是化学清洗的重要工作[3]。双氧水作为一种新型的环保绿色钝化工艺,因为钝化温度低、时间短、产生的钝化废液不会对环境产生二次污染,因而得到很好的应用[4],但由于在现场实际操作过程中,钝化温度、铁离子等金属离子、钝化液pH、缓蚀剂的加入、柠檬酸等变量会对钝化效果产生较大影响,因此通过研究钝化温度、铁离子等金属离子、钝化液pH、缓蚀剂的加入、柠檬酸等因素,改善钝化工艺,找出更加合理的钝化条件。

2 双氧水钝化的影响因素

2.1 双氧水钝化原理

钝化是在锅炉清洗并用水或氮气置换去酸性清洗液之后进行,亦或者用柠檬酸、磷酸漂洗之后进行,不管采用以上哪种方式,金属表面都是处于活化状态的,此时可用钝化药剂处理,使金属表面建立起钝化膜。

H2O2是一种强氧化剂,而在相关资料中表明:在含有氧化剂的碱性溶液中(钝化时,pH为9~10)钢铁的氧化过程是比较复杂的,一般认为是一种电化学过程。

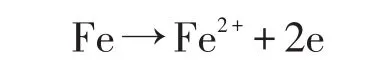

铁在微阳极上溶解:

然后,Fe2+继续氧化成氢氧化物:

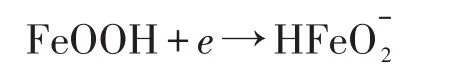

形成的氢氧化物又在微阴极上还原:

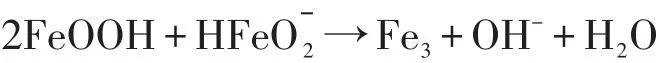

接着发生脱水反应:

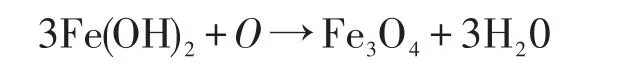

此外,还会发生氢氧化亚铁的氧化反应:

从钝化机理可以看出,氧化反应的速率决定了氧化剂氧化二价铁的能力,因为双氧水氧化性较强,且易分解成氧气和水,所以以上反应速率相当快[5-6]。

2.2 双氧水钝化的影响因素

在进行不同工艺条件的双氧水钝化实验前,采用相同工艺条件对实验试片进行酸洗。根据文献[7] ,酸洗液选择质量分数为5%的HCl和质量分数为5 g/L的六次甲基四胺,反应温度为60℃,时间为6 h。酸洗结束后采用柠檬酸作为漂洗液,调节其pH值为3.5~4.0,温度为50℃,漂洗时间为2 h[8]。根据双氧水的影响因素及成膜控制条件,从以下方面进行试验研究及分析。

2.2.1钝化液pH对钝化效果的影响

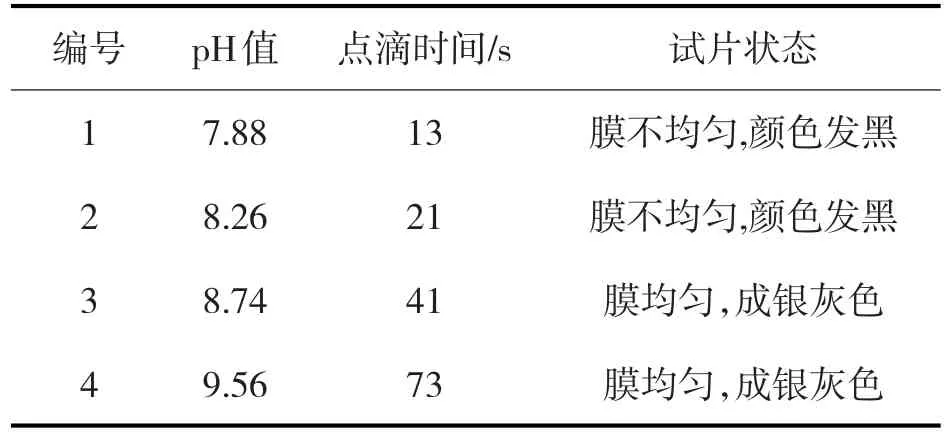

将盛有相同体积除盐水的4个烧杯置于温度为55℃的水浴锅中保持一段时间,待除盐水温度达到55℃后调节各烧杯中双氧水浓度为0.4%、稳定剂浓度为0.3%,钝化液pH分别为7.88、8.26、8.74、9.56,钝化时间设定为6 h,将漂洗至无表面浮绣的试片放入4个烧杯中观察现象,试验结果见表1。

表1 钝化液pH对钝化效果的影响

从试验数据可以看出,pH值为8.74和9.56时试片颜色为银灰色,膜均匀,但pH为9.56时点滴试验时间更长,说明其钝化效果最好。

2.2.2钝化温度对钝化效果的影响

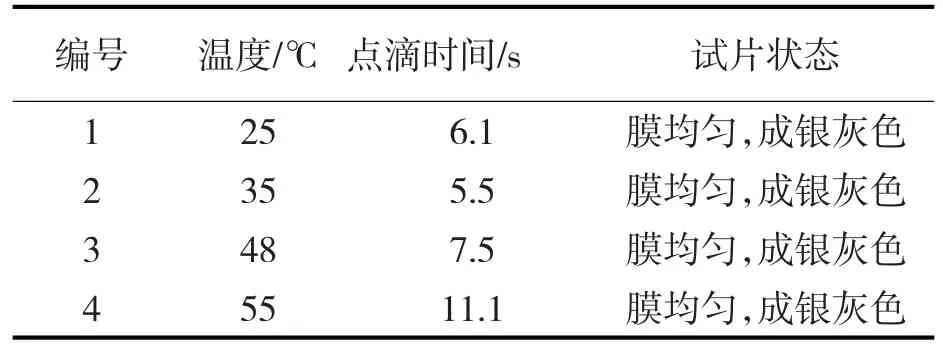

将盛有除盐水的4个烧杯分别置于温度为25℃、35℃、48℃和55℃的水浴锅中保持一段时间,待其达到各自温度后,调节双氧水浓度为0.4%、稳定剂浓度为0.3%、钝化液pH为9.6,将漂洗至表面无浮绣的试片放入4个烧杯中观察现象,试验结果见表2。

表2 钝化温度对钝化效果的影响

实验数据可以看出:温度为25℃、35℃、48℃和55℃时四个试片都成膜均匀且颜色都为银灰色,但温度为55℃的试验点滴时间最长,所以其成膜效果最佳。

2.2.3稳定剂浓度对钝化效果的影响

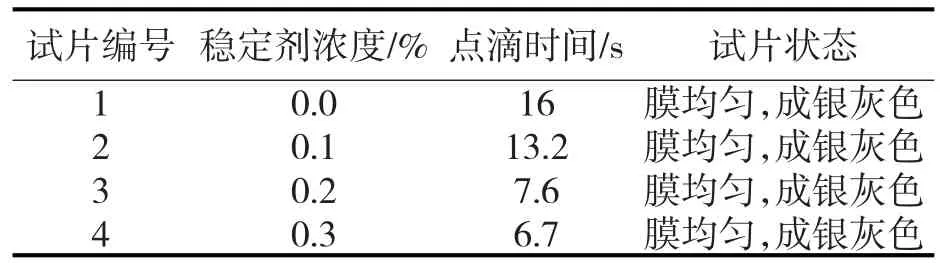

将盛有相同体积除盐水的4个烧杯置于温度为55℃的水浴锅中保持一段时间,待除盐水温度达到55℃时调节其双氧水浓度为0.4%、钝化液pH值为9.6,稳定剂浓度分别为0、0.1%、0.2%和0.3%,将漂洗至无表面浮绣的试片放入4个烧杯中观察现象,试验结果见表3。

表3 稳定剂浓度对钝化效果的影响

从实验数据及试片颜色可以看出:稳定剂浓度分别为0、0.1%、0.2%和0.3%时4个试片成膜均匀且颜色都为银灰色,但稳定剂浓度在0.0~0.1%时试验点滴时间最长,所以其成膜效果最佳。

2.2.4铁离子浓度对钝化效果的影响

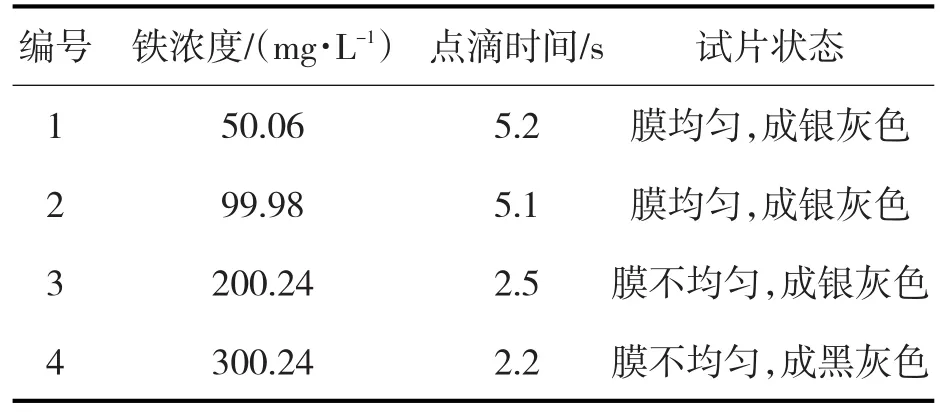

将盛有相同体积除盐水的4个烧杯置于温度为55℃的水浴锅中保持一段时间,待除盐水温度达到55℃时调节其双氧水浓度为0.4%、稳定剂浓度为0.3、钝化液pH值为9.6,铁离子浓度分别为50.06 mg/L、99.98 mg/L、200.24 mg/L和300.24 mg/L,将漂洗至无表面浮绣的试片放入4个烧杯中观察现象,试验结果见表4。

表4 铁离子浓度对钝化效果的影响

从实验数据可以看出:铁离子浓度小于100 mg/L时所成膜为银灰色,且均匀,但铁离子浓度为50 mg/L时硫酸铜点滴实验时间较长,所以其成膜效果相对最佳。

从以上研究结果分析得出:双氧水钝化过程中pH控制在9.0~10之间;温度控制在50~60℃之间;总铁浓度控制在50 mg/L左右为最好;双氧水稳定剂的加入量控制在0.05%-0.1%之间。

3 现场应用

在实验室进行的静态实验确定了双氧水钝化关键条件如钝化液pH值、钝化温度、稳定剂浓度、成膜液中总铁含量的取值范围。在实际应用中,在某电厂一号锅炉化学清洗中进行了现场测试。某电厂一号机组为330 MW火力发电机组,水容积大约为220 m3,采用盐酸清洗,双氧水钝化工艺,钝化条件采用上述实验所述的最佳钝化工艺。

3.1 清洗后的总铁浓度

酸洗结束后,进行水冲洗总铁浓度从最高的1 878.31 mg/L冲洗到48.4 mg/L。

3.2 成膜

冲洗结束后,迅速用氨水调节pH值,使pH值达到9.5以上,加入双氧水稳定剂(0.1%),循环半小时后,加入双氧水。在成膜过程中,氨水极易挥发,导致pH值不断下降,应在成膜期间,不断地监测钝化液pH值,使pH值保持在9.0~10之间;成膜期间,温度保持在50~60℃之间。

3.3 结果

某电厂一号锅炉清洗结束后,由安装公司割取一段水冷壁管,经加工分析,水冷壁管内表面清洗干净,无过洗及镀铜现象,形成良好的钝化膜。无二次锈蚀及点蚀。点滴试验结果为13 s,达到优良。

4 结论

结合实验室试验和现场应用,确定双氧水钝化的最佳条件如下:pH为9.0~10;温度为50~60℃;稳定剂浓度0.1%;钝化液中总铁铁浓度≤50 mg/L。

在以上条件下进行钝化试验和现场应用都得到了良好的钝化效果,钝化膜均匀,成银灰色,且点滴时间长,达到优良效果。

虽然双氧水钝化工艺控制要求比较严格,良好的工艺参数在现场比较难控制,但随着电力市场的发展,基建、生产锅炉的酸洗越来越多,从满足节能环保方面考虑,选用该工艺将成为锅炉酸洗钝化工艺发展的必然趋势。随着双氧水钝化工艺的实际应用及不断的优化,双氧水钝化工艺也将在今后的锅炉化学清洗中发挥重要作用。

[1] 马奇,杨道武,刘义,等.双氧水钝化工艺的研究与改进[J].华电技术,2011,33(8):19-22.

[2] 窦照英.实用化学清洗技术[M].北京,化学工业出版社,2001.

[3] 张大全.火力发电厂化学清洗的钝化工艺探讨[J].清洗世界,2004,20(10):20.

[4] 马奇.电厂蒸汽管道安装前清洗钝化工艺的研究[D].长沙:长沙理工大学,2012.05

[5] 管辉尧.汽包锅炉化学清洗双氧水钝化工艺[J].清洗世界,2008,24(5):21-24.

[6] 杨彦科.双氧水钝化工艺在600MW汽包炉上的应用[J].节能与环保,2009,11(34)

[7] 火力发电厂锅炉化学清洗导则:DL/T 794-2012,[S].

[8] 杨灵.绿色双氧水钝化工艺[J].清洗世界,2006,21(6):17-19.