诺1井钻井液技术及复杂情况处理

2017-03-31邱春阳叶洪超王兴胜温守云陈二丁张海青

邱春阳, 叶洪超, 王兴胜, 温守云, 陈二丁, 张海青

诺1井是工程公司部署在柴达木盆地北缘东部诺木洪北油气勘查区块的一口重点预探井,完钻井深5 000 m。钻探目的为了解柴达木盆地三湖坳陷霍布逊凹陷全吉背斜圈闭新生界含油气情况。诺1井地质构造复杂,地层泥页岩水敏性强;井深3 000 m以下为钻探盲区,无实钻资料可查,施工中钻井液技术难度极大。通过优选胺基硅醇强抑制强封堵钻井液,配合现场维护处理工艺和应对复杂情况的井壁稳定措施,钻至目的层,完成了钻探目的和地质任务,为区块进一步勘探开发奠定了基础。

1 工程地质概况

诺1井位于柴达木盆地三湖坳陷霍布逊凹陷全吉背斜圈闭。地层自上而下钻遇第四系七个泉组、新近系上新统狮子沟组和油砂山组、中新统上干柴沟组。七个泉组(0~1 249 m)上部为浅灰色-灰色泥岩、泥质粉砂岩、粉砂岩互层,下部为浅灰色-灰色泥质粉砂与灰色中砂岩互层。狮子沟组(1 249~2 442 m)为灰色泥岩、砂质泥岩与灰白色粉砂岩互层。油砂山组(2 442~4 299 m)为灰黄色中砂岩、细砂岩与灰黄色砂质泥岩、泥岩互层。上干柴沟组(4 299~5 000 m未穿)上部以灰黄色、棕黄色砂质泥岩和灰色细砂岩为主;中下部发育黄灰色细砂岩和灰色细砂岩,中间夹少量灰黄色砂质泥岩和泥岩。

诺1井完钻井深为5 000 m。一开采用φ444.5 mm三牙轮钻头钻至井深308 m,下入φ339.7 mm表层套管;二开采用φ311.2 mm PDC钻头钻至井深2720 m,下入φ244.5 mm技术套管;三开采用φ215.9 mm PDC钻头钻至完钻。钻井周期为85.23 d,完井周期为121.04 d。

2 钻井液技术难点

1)上部地层胶结性弱,成岩性较差,机械钻速快。φ444.5 mm和φ311.2 mm井眼产屑量大,如果岩屑不能及时带出井眼,轻则重复破碎,降低施工效率;重则发生泥包钻头现象,引发复杂事故。

2)狮子沟组和油砂山组地层泥岩、砂岩及粉砂岩互层性强。地层水敏性强,砂岩吸水后强度降低,导致与其互层的泥岩因支撑强度降低而垮塌;泥岩吸水后膨胀分散,使井径缩小,易导致起下钻不畅通;岩屑吸水后分散在钻井液体系中,造成钻井液体系流变性恶化。

3)受地质构造运动影响,该区域发育断层,地层孔隙及微裂缝发育。钻进中钻井液密度稍大则发生井漏;密度略为降低则发生井塌,施工中钻井液密度窗口很窄,井壁稳定技术难度大。

4)实钻揭示下部地层含有多套盐水层。预探井施工中钻井液密度提高幅度有限,受盐水侵后,钻井液流变性恶化,若流变性失稳直接诱发井壁失稳。

5)该井井底温度预测达150 ℃,高温下膨润土钝化,钻井液处理剂失效;该区块井深3 000 m以下为钻探盲区,无实钻资料可供查阅参考,施工中未知因素多,钻井液技术难度大。

通过调研深井及超深井钻井液施工情况,优选了胺基硅醇强抑制强封堵钻井液,其配方如下[1-7]。

(5.0%~7.0%)膨润土+(0.2%~0.5%)PAM+(0.5%~1.5%)胺基硅醇+(0.5%~1.0%)DSP-2+(3.0%~5.0%)SMP-2+(3.0%~4.0%) 抗 温 抗盐钙降滤失剂JZC-1+(2.0%~4.0%)抗温海水降滤失剂+(2.0%~3.0%)抗温封堵防塌剂+(3.0%~5.0%)多级超细碳酸钙+(1.0%~2.0%)双膜承压剂+(0.5%~1.0%)硅氟稳定剂SF-4

体系中胺基硅醇[8-9]通过胺基的“晶层镶嵌”及硅羟基的“表面疏水”作用抑制黏土的水化膨胀;双膜承压剂[10-11]通过活性物质的“化学胶结”作用及惰性物质的“膜屏蔽”作用,能够持久稳定井壁;抗温封堵防塌剂[12]所具有的良好弹性和可变形性,配合超细碳酸钙,能够保证对地层中不同形状及不同尺寸的孔隙进行封堵;体系中所使用的磺酸盐共聚物降滤失剂、磺甲基酚醛树脂和抗温抗盐钙降滤失剂抗温抗盐钙侵性能强,保证了体系在井下高温高矿化度下具有良好的流变性。

3 现场钻井液技术

3.1 一开(0~308 m)

1)配制浓度为10%膨润土浆,预水化24 h;储备好重钻井液。

2)采用高浓度聚合物胶液维护钻井液性能,胶液配方:井场水+0.4%NaOH+0.5% PAM;使用铵盐调整钻井液的流变性;工程上排量控制在45 L/s以上,提高钻井液环空上返速度,以冲刷吸附在井壁上的虚厚泥饼。

3)钻进中将钻井液密度逐渐提高至1.40 g/cm3;漏斗黏度提高至55 s左右;使用LV-CMC将中压滤失量控制在8 mL以内。

4)保持固控设备良好运转,除去劣质固相和低密度固相,保持钻井液流变性稳定。

5)中途完钻前50 m加入HV-CMC提高钻井液黏度和切力,提高钻井液的悬浮携带能力,净化井眼;中途完钻时加入HV-CMC配制高黏度封井浆封井,以保证电测和下套管顺利。

3.2 二开(308~2 720 m)

1)采用胶液维护钻井液性能。井深1 000 m前胶液配方:井场水+0.4%NaOH+0.5%PAM+0.5%胺基硅醇;井深1 000 m后提高钻井液的抑制性,胶液配方:井场水+0.4%NaOH+0.7%PAM+1.0%胺基硅醇;钻进期间控制pH值在8左右,防止泥岩在高pH值下分散。

2)井深2 000 m前,主要使用抗温抗盐钙降滤失剂控制钻井液滤失量;井深2 000 m后,主要使用磺甲基酚醛树脂和磺酸盐共聚物降滤失剂控制中压滤失量和高温高压滤失量。

3)采用超细碳酸钙和双膜承压剂保持钻井液体系的封堵性,主要封堵上部疏松地层,防止井漏;进入油砂山组地层后,采用多级配超细碳酸钙、抗温封堵防塌剂和双膜承压剂,改善泥饼质量,封堵地层孔隙和微细裂缝。

4)保持体系低黏度、低切力和低固相状态,控制钻井液漏斗黏度为48 s;临近中途完钻时,适当提高钻井液黏度和切力,增强井眼净化能力。

5)控制钻井液密度在设计下限,便于收集地质资料;中途完钻后适当提高密度,保证井控安全。

6)使用好四级固控设备。振动筛使用孔径为0.125 mm的筛布,保持振动筛、除砂器和除泥器运转率为100%;离心机的使用视钻井液体系劣质固相含量而定,保持钻井液流变性稳定。

7)一般钻进200~300 m进行一次短程起下钻;快速钻进期间且泥岩段较长时,钻进200 m进行短程起下钻,刮掉吸附在井壁的虚厚泥饼,畅通井眼。

8)电测前钻井液处理。钻完进尺后,大排量充分循环钻井液;起钻换牙轮钻头带扶正器认真通井;大排量循环钻井液2~3循环周,净化井眼,保证井眼畅通;泵入封井钻井液,封井浆配方:100 m3井浆+2.0%抗温封堵防塌剂+1.0%抗温抗盐钙降滤失剂+0.5%磺酸盐共聚物降滤失剂。

9)取心前钻井液处理。电测后进行旋转井壁取心。下钻通井,大排量循环钻井液3个循环周以上,保持四级固控设备运转率为100%,彻底清除钻井液劣质固相;细水长流补充适量的稀胶液,降低钻井液的黏度和切力;加入2%抗温封堵防塌剂增强钻井液的封堵防塌能力;加入抗温抗盐钙降滤失剂把钻井液中压滤失量控制在3 mL以内;配封井浆封井,封井浆配方为:100 m3井浆+1.0%双膜承压处理剂+1.0%抗温封堵防塌剂+1.0%抗温抗盐钙降滤失剂。

10)下套管前钻井液处理。大排量循环钻井液3周以上,确保井眼净化后封住井底1 500 m。封井浆配方:100 m3井浆+2.0%白油润滑剂+2.0%固体润滑剂+1.0%SMP-1+1.0%磺酸盐共聚物降滤失剂,保证下套管施工顺利。

二开钻井液性能变化见表1。

表1 诺1井二开钻井液性能

3.3 三开(2 720~5 000 m)

1)井浆预处理。二开套管内循环钻井液,开动四级固控设备净化钻井液;按照配方加入处理剂,充分循环,性能达到设计要求后开钻。

2)按照循环周加入胶液维护钻井液性能。胶液配方:井场水+0.3%PAM+0.5%胺基硅醇+4%抗温抗盐钙降滤失剂。定期补充预水化膨润土浆,保持钻井液流变性稳定。

3)使用抗温抗盐钙降滤失剂、SMP-2和抗温海水降滤失剂控制钻井液滤失量,保持其总含量大于5.0%,防止泥岩水化膨胀及保护储层。

4)进入上干柴组地层前,一次性加入2.0%多级超细碳酸钙、3.0%抗温封堵防塌剂和0.5%双膜承压剂,改善泥饼质量,提高钻井液体系的封堵防塌能力。加入1.0%硅氟稳定剂,并在后续中逐渐补充,当钻井液受盐水侵后将其含量提高到1.5%,保证钻井液流变性稳定。

5)钻进中加入1.0%白油润滑剂,特别是在提高钻井液密度后增加白油润滑剂的加量,防止因为钻井液密度过高而在砂岩地层发生压差卡钻。

6)钻井液密度控制在设计中限;卡钻后提高钻井液密度,以平衡地层坍塌压力;地层出盐水后,提高钻井液密度至1.58 g/cm3,以平衡地层压力。

7)钻进期间加强坐岗,监控Cl-和Ca2+含量、钻井液量的变化、振动筛岩屑返出量、岩屑大小及形状变化情况,防止井塌;加重钻井液要均匀,每个循环周不超过0.02 g/cm3,防止井漏。

8)严格控制起下钻速度;下钻到底后缓慢开泵,防止激动压力过大压漏地层。

9)完钻后,下牙轮钻头带扶正器通井;下钻到底后循环钻井液,补充稀胶液,适当降低钻井液的黏度和切力;加入0.5%磺甲基酚醛树脂和0.5%抗温海水降滤失剂降低钻井液滤失量;加入1.0%多级超细碳酸钙和1.0%抗温封堵防塌剂改善泥饼质量,提高钻井液体系的封堵能力。

10)为防止油气侵,井底600 m裸眼井段采用加重钻井液封井,封井浆密度为1.60 g/cm3,配方如下。其余裸眼段采用正常密度封井浆封井。

35 m3井浆+0.5%DSP-2+1.0%SMP-2+2.0%抗温封堵防塌剂+2.0%白油润滑剂+2%固体润滑剂

三开钻井液性能见表2。

4 复杂情况处理

4.1 卡钻事故

诺1井钻至井深4 048 m后,下取心钻具取心,下钻至井深3 982.89 m时遇阻,上提钻具遇阻,悬重由135 t上升至145 t,接顶驱开泵,泵压由5 MPa不断升高到7 MPa、10 MPa、15 MPa、20 MPa,不能顶通。此后多次上提下放钻具,上提钻具时悬重最高达170 t,下压钻具时悬重最低至110 t,中间间歇开转盘15圈,扭矩不降低,钻具卡死。

表2 诺1井三开钻井液性能

1)第1次处理。正向旋转转盘15圈,扭矩不降,释放扭矩过程中,泵压突然由18 MPa下降至0,逐渐提高排量至26 L/s,泵压为16 MPa,上提下放钻具不能解卡,上提钻具至悬重最高达170 t,下压钻具至悬重最低达110 t,中间间歇开转盘15圈,扭矩不降。开泵循环期间,录井气测显示,全烃值由1.62%升高至46.85%,加密测量钻井液密度和漏斗黏度,密度下降至最低1.17 g/cm3,漏斗黏度最低为35 s;密度最低点测量Cl-含量为28 593 mg/L,Ca2+含量为1 763 mg/L,现场判断地层出水,累计出水7 m3,判断钻井液遭遇水侵。循环过程中,振动筛返出大量掉块,钻井液密度从1.31 g/cm3逐渐下降至1.28 g/cm3,现场经过请示后提高钻井液密度至1.37 g/cm3。循环期间,工程上间歇大幅度活动钻具(钻具悬重从80 t至260 t),中间多次配制稠钻井液,大排量(排量为32 L/s,泵压为25 MPa)泵入井内,尝试解卡,无果。循环过程中,加入1.0%抗温海水降滤失剂、2.0%SMP-2、加入2.0%抗温封堵防塌剂和0.5%双膜承压剂,提高钻井液的封堵防塌能力;加入0.5%白油润滑剂,保持体系润滑性。

2)第2次处理。配制解卡剂30 m3,泵入井内,浸泡3 490~3 982 m井段,用解卡剂浸泡期间(电测卡点为井深3 850 m处),每2 h泵入0.5 m3钻井液顶替解卡剂;每30 min活动钻具1次,上提下放钻具,悬重为80~240 t。最后,在原悬重140 t的基础上正向旋转20圈,下放钻具至73 t,释放扭矩后,悬重突然升高至140 t,钻具解卡。

钻具解卡后,循环钻井液,振动筛返出大量掉块。上下活动钻具时,钻具下放无显示,转动正常,但是上提至卡点位置则遇阻,被迫倒划眼至井深3 870 m,划眼期间,振动筛返出大量掉块。起出取心钻具后,下牙轮钻头通井,下钻至井深2 465 m后保养顶驱,期间发现溢流0.5 m3,关井后,立管压力和套管压力均为1.3 MPa,现场决定循环钻井液并提高钻井液密度至1.48 g/cm3,下钻到井深3 880 m后,逐渐划眼至井深4 048.66 m,振动筛无返砂后,顺利短程起下钻至套管鞋处。事故发生前后钻井液性能见表3。

表3 诺1井卡钻事故发生前后钻井液的性能变化

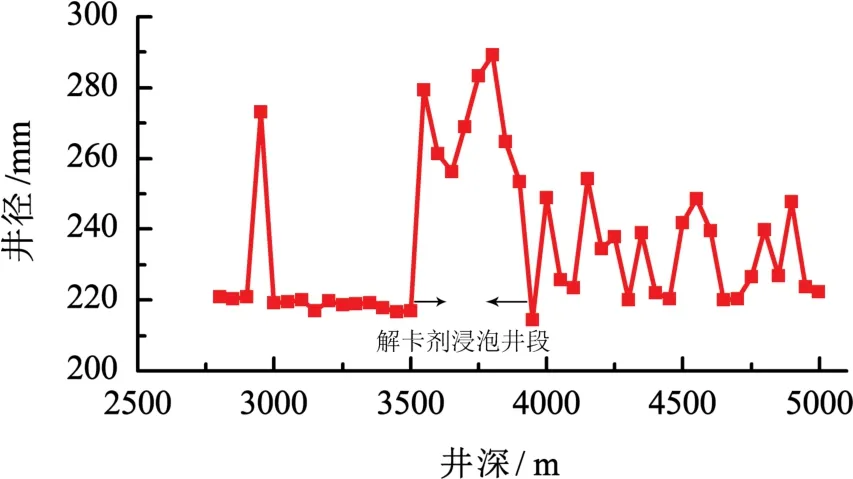

分析发生卡钻的原因有以下几方面。①钻井液密度偏低,钻井液液柱压力不能平衡地层坍塌压力。这从钻进期间振动筛返出少量小掉块可以看出。②钻井液静液柱压力不能平衡地层孔隙压力,因此在卡钻时,地层盐水侵入钻井液中,导致钻井液性能恶化。③邻井已完钻井实钻井深不超过3 000 m,地质资料匮乏,地层预测性差。④由于钻井液的密度低,钻井液的液柱压力和地层孔隙压力之间的压差小,致使钻井液体系不能在井壁上形成良好的泥饼,钻井液中的自由水在毛细管作用下渗入井壁岩石中,一则导致油砂山组泥岩吸水膨胀,造成缩径,导致压差卡钻;二则导致砂岩段胶结强度降低,钻具扰动下产生掉块,造成掉块卡钻,上提钻具遇阻。三开井段井径曲线见图1,可以看出,井深3 500 m以前,使用的钻井液密度低,井径扩大率低,个别井段出现缩径现象;在3 500~3 900 m井段,浸泡解卡剂后,井径扩大;以后提高钻井液的密度并调整钻井液的滤失造壁性能后,在泥岩井段井径小,砂岩井段井径大,砂泥岩互层出现“糖葫芦”形井眼。由此可知,即使提高钻井液密度后,也没有真正平衡地层坍塌压力。

图1 诺1井三开井段井径曲线

4.2 井漏

诺1井钻至设计井深后,短程起下钻至井底,开泵循环钻井液,排量逐渐上提至25 L/s,泵压20 MPa,循环期间发现漏失钻井液0.6 m3,泵压下降至19 MPa;降低排量至16 L/s,漏失钻井液14 m3,漏速为39.6 m3/h;起钻至井深3811.49 m小排量循环,漏失钻井液6 m3,漏速为45 m3/h;起钻至井深2 635 m,单凡尔开泵尝试建立循环,漏失钻井液6.3 m3,漏速为20 m3/h,累计漏失钻井液34.7 m3。采用粗、中、细颗粒合理使用、架桥粒子和可变形粒子合理搭配的思路配制堵漏浆,配方为:35 m3井浆+3.0 t随钻堵漏剂+2.0 t复合堵漏剂+1.0 t超细碳酸钙,泵入井中,关井憋压5.0 MPa,压力10 min不降低,堵漏成功。

分析发生井漏的原因有以下几方面。①区域断层发育,存在裂缝,提供了漏失通道和储存液体的空间,这是井漏发生的必要条件之一。②钻井液密度窗口窄,施工中钻井液密度控制在设计中限,仅仅能平衡地层坍塌压力;循环时,钻井液循环压耗和井底激动压力之和大于地层破裂压力,故而压漏地层。③钻井液黏度和切力较高,钻井液静止后凝胶强度大。下钻到底后开泵顶通过程中井底激动压

力增加幅度大,导致井漏。

5 结论和认识

1.胺基硅醇强抑制强封堵钻井液体系抑制性好,有效抑制了砂泥岩互层中泥页岩的水化膨胀,井壁稳定性得到有效提高,使用该体系成功完成了诺1井的工程施工。

2.诺1井中途完钻及完井后采用封井浆封井措施,保障了中完及完井作业的顺利进行。全井共计电测10次,成功率100%,下套管一次到底,全井平均机械钻速为7.54 m/h,达到了优快钻井目的。

3.诺1井为柴达木盆地北缘东部诺木洪北油气勘查区块第1口探井,为保证钻探成功率,应适当放宽钻井液密度限制,这是保证井壁稳定的力学基础。该区域钻井液密度调控窗口窄,必须深入研究窄密度窗口下钻井液流变性调控和现场施工工艺。

[1]廖学华,于盟,张振华,等 .渤海湾月东区块 KCl聚合醇钻井液技术 [J].钻井液与完井液,2014,31(2):89-92.

LIAO Xuehua, YU Meng, ZHANG Zhenhua, et al. KCl poly-glycol drilling fluid technology for block Hainan-Yuedong [J]. Drilling Fluid & Completion Fluid, 2014,31(2):89-92.

[2]蔡利山, 刘彦学, 张秀叶,等. 成膜树脂防塌钻井液在松南后五家户地区的应用[J]. 石油钻探技术,2001,29(1):22-24.

CAI Lishan,LIU Yanxue, ZHANG Xiuye, et al.Application of membrane-resin anti-sloughing drilling fluid system in Songnan Houwujiahu area[J]. Petroleum Drilling Techniques,2001,29(1):22-24.

[3]郑文龙,乌效鸣,朱永宜,等. 松科2 井特殊钻进工艺下钻井液技术[J]. 石油钻采工艺,2015(3): 32-35.

ZHENG Wenlong, WU Xiaoming, ZHU Yongyi, et al.Drilling fluid technique for special drilling technology in SK-2 well[J]. Oil Drilling & Production Technology,2015,37(3): 32-35.

[4]罗健生,李自立,李怀科,等 . HEM深水聚胺钻井液体系研究及应用[J]. 钻井液与完井液,2014,31(1):20-23.

LUO Jiansheng,LI Zili, LI Huaike, et al. Research and application of polyamine HEM deep water drilling fluid system[J]. Drilling Fluid & Completion Fluid, 2014,31(1):20-23.

[5]赵利,刘涛光,齐国中,等. 复合盐钻井液技术在莫116井区的应用[J]. 钻井液与完井液, 2012,29(1):33-36.

ZHAO Li, LIU Taoguang, QI Guozhong,et al.Application on compound salt drilling fluid technology for wells in block Mo-116[J]. Drilling Fluid & Completion Fluid, 2012,29(1):33-36.

[6]李洪俊,代礼杨,苏秀纯,等.福山油田流沙港组井壁稳定技术[J].钻井液与完井液,2012, 29(6): 42-45.

LI Hongjun, DAI Liyang, SU Xiucun, et al. Research on wellbore stability technology in group of Liushagang of Fushan Oilfield[J]. Drilling Fluid & Completion Fluid,2012, 29(6): 42-45.

[7]陈军,洪进富,苟天华,等. 徐闻X3 井钻井液技术[J].钻井液与完井液,2012,29(1):47-51.

CHEN Jun, HONG Jinfu, GOU Tianhua, et al.Technology of drilling fluid about Xuwen X3 well[J].Drilling Fluid & Completion Fluid,2012,29(1):47-51.

[8]钟汉毅,黄维安,林永学,等.新型聚胺页岩抑制剂性能评价[J]. 石油钻探技术,2011,39(6):44-48.

ZHONG Hanyi, HUANG Weian, LIN Yongxue, et al. Properties evaluation of a novel polyamine shale inhibitor[J]. Petroleum Drilling Technology,2011,39(6):44-48.

[9]王荐,舒福昌,吴彬,等.强抑制聚胺钻井液体系室内研究[J]. 油田化学,2007,24(4):296-300.

WANG Jian, SHU Fuchang, WU Bin, et al. A laboratory study on strongly inhibitive polyamine drilling in fluid[J].Oilfield Chemistry,2007,24(4):296-300.

[10]左兴凯.非渗透钻井完井液体系的研究与应用[J].石油钻探技术,2008,36(4):41-44.

ZUO Xingkai. Research and application of non-permeable drilling and well completion fluids[J].Petroleum Drilling Technology,2008,36(4):41-44.

[11]白小东,蒲晓林. 水基钻井液成膜技术研究进展[J].天然气工业,2006,26(8):75-77.

BAI Xiaodong, PU Xiaolin. Evolution of membrane forming technology of water-based mud[J]. Natural Gas Industry,2006,26(8):75-77.

[12]吕开河,乔伟刚,韩立国,等. 多功能抗高温防塌剂研究及应用[J]. 油田化学,2012,2(1):10-13.

LYU Kaihe, QIAO Weigang, HAN Liguo,et al.Development and application of a multifunction and thermally stable inhibitor[J]. Oilfield Chemistry,2012,2(1):10-13.