基于RS—485多方通信的自动分拣系统

2017-03-31罗旭李基有

罗旭++李基有

摘 要:该文设计了一个PLC与变频器之间三方通信的自动分拣系统,该系统主要由供料站、检测站、翻转站、搬运站和分拣站5个工作站组成,系统能够实现物料的材质和颜色的检测、工件姿势的判别,最后通过搬运机械手将物料转移到指定位置。试验结果表明:该文设计的系统具有控制精度高、操作简便直观、可靠性高等特点,各项性能指标均达到设计要求。

关键词:PLC 自动分拣 变频器 触摸屏 RS-485通信

中图分类号:TH691.5 文献标识码:A 文章编号:1672-3791(2016)11(b)-0060-02

1 自动分拣系统概述

物料自动分拣系统(Material automatic sorting system,MASS)要求线上的各个工作单元能够按照设定的程序对物料进行各种加工和处理,如:输送、检测和分拣等,是在传统人工分拣的基础上发展起来的一种自动控制系统。

自动分拣系统一般由控制装置、分类装置、输送装置及分拣道口等部分组成,这几个部分装置通过计算机网络联结在一起,配合人工控制及相应的人工处理环节构成一个完整的自动分拣系统。

基于 PLC与变频器的自动分拣系统包括检测、控制和执行3个相对独立的系统,涉及到的主要技术有PLC技术、气动技术、变频器技术、通信技术与触摸屏技术等[1]。文中所使用的系统综合了过程控制、设备控制以及检测驱动3个级别,是一个综合性的自动化应用系统。

此文设计研究的自动分拣系统主要由5个单元组成:供料单元站、检测单元站、搬运单元站、分拣单元站与翻转机械手工作站。设计中,执行单元采用了气源驱动,运用各类传感器实现工件的检测、利用变频器驱动皮带运行、利用两台PLC之间的通信完成工件姿势的正确摆放、利用龙门机械手完成物料的准确分拣放置、利用PLC与变频器之间的通信实现输送带运行频率的改写、利用触摸屏技术实现运行过程的监控。

此设计中所涉及到的技术内容有:三菱PLC技术、三菱变频器技术、PLC与PLC之间的通信、PLC与变频器的通信、GOT触摸屏技术、传感器检测技术等技术,组建了一个经典的物料分拣平台。

2 自动分拣系统的结构和功能

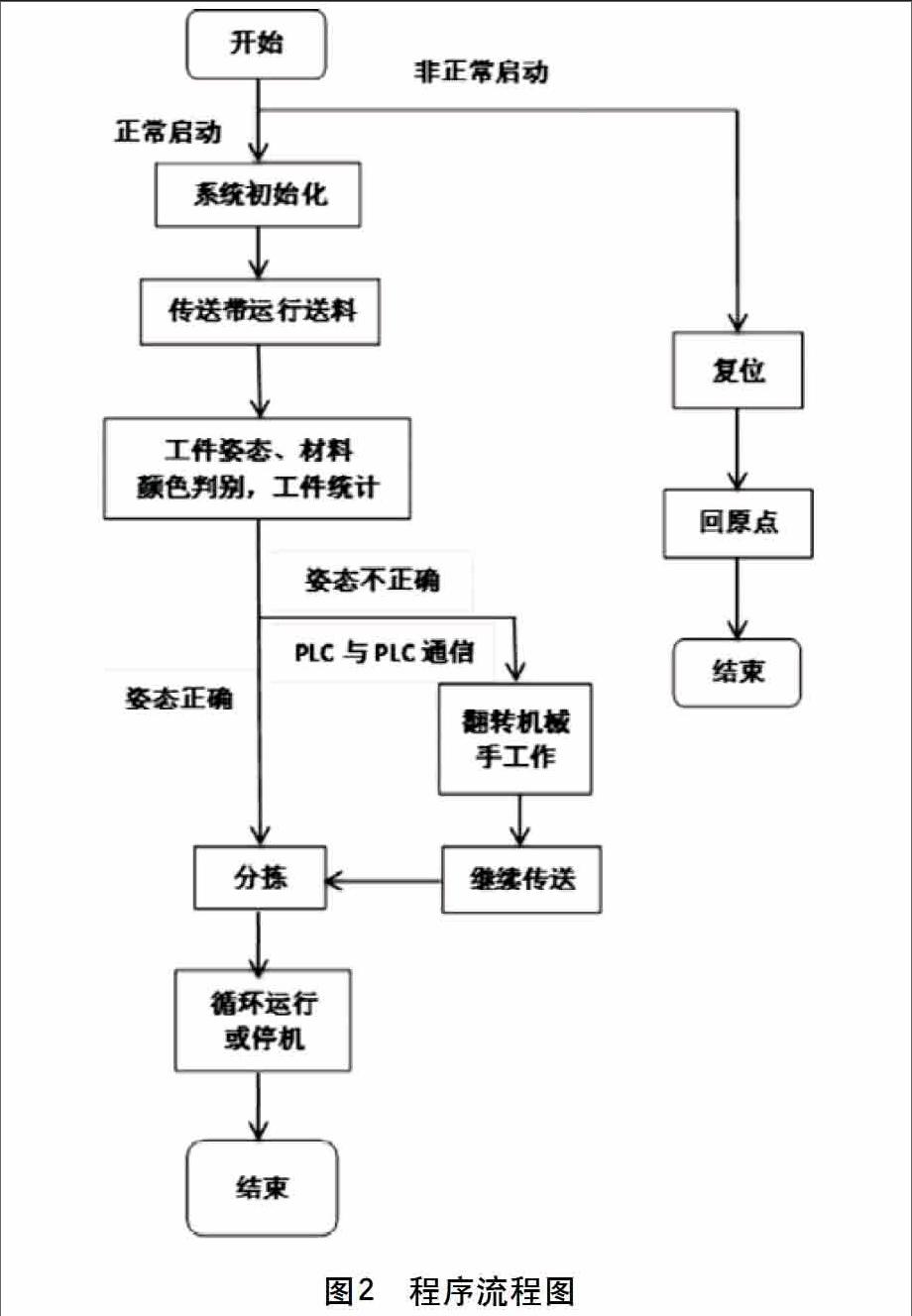

此文设计的自动分拣控制系统,主要由间歇式送料装置、传送带、检测单元、翻转机械手、龙门搬运站、触摸屏显示单元等工作站及以之与相应的电气控制装置、气动回路构成。

此系统运行时,储料缸的工件(待处理的工件)被双轴快速复位送料气缸快速地推送到传送皮带上面,由变频电机驱动的皮带将它送到传感检测单元,该单元由很多安装在传送皮带旁边的各类传感器组成,它们可以实现工件材料、颜色以及位置放置的判断。最后通过执行机构把检测得到的工件进行分类处理,反面放置的工件通过PLC之间的通信完成翻转放置后继续传送到末端,然后由分拣机械手进行分类(主要有白色塑料、银色金属、黑色金属3种)。

3 自动分拣系统设计

此系统涉及到的技术主要有:PLC技术、变频器技术、传感器技术、触摸屏技术、RS-485通信技术等,这些技术自成一体,工作中互相联系,互相衔接,构成一个完整的自动分拣系统。

系统中采用三菱FX2N-48MR的PLC,软件开发环境也采用相应的三菱GX Developer编程软件;选用了三菱FR-D700 系列变频器;使用三菱GT-10**系列触摸屏以及配套的GT Designer2触摸屏编程软件。下面主要介绍通信方面的技术。

3.1 PLC与PLC间的通信:并联链接通信

FX系列的可编程控制器支持以下5种类型的通讯[3]:N:N 网络、并行链接、计算机链接通信(有专门的数据通信协议)、RS 无协议通讯和可编程端口。

根据此文设计需求,采用并联链接通信方式:通过连接同一系列的2台FX可编程控制器,实现软件等的相互连接的并联功能,硬件接线可采用一一对接的连接方式。

软元件设定:PLC主站程序中设定M8070=ON,主站的软元件点数为M800~M899、D490~D499;PLC从站程序中设定 M8071=ON,从站的软元件点数为M900~M999、D500~D509。

3.2 PLC与变频器之间的通信

通信方式:PLC与变频器的通信采用RS-485-BD通讯模块,其接线方式可采用:全双工接线方式或半雙工接线方式[4]。

通信格式设定:D8120主要被用来设置PLC和变频器相关通信参数,是一个特殊的存储单元,其具体参数说明可查询相关的使用说明书,与之相应的,变频器的参数也要做相应的格式设定。

变频器的专用协议:通过PLC与变频器的通信可以实现输送皮带运行频率的实时调整与监测,对变频器进行数据的写入、读取格式的时候,要采用三菱变频器的专用指令代码,编程时需要选择相应的通信格式,它们之间的信息交换是用16进制的ASCII码进行。

4 自动分拣系统调试

4.1 变频器参数设置

4.1.1 D8120的参数设置

系统调试中,设计的数据通信长度为7位,停止位长1位,偶校验方式,波特率选择9600,则D8120的设置数据为H008E。

4.1.2 变频器的参数设置

按照上面D8120设置的通信格式,变频器参数设置如下:

Pr.160=0,Pr.79=6,Pr.340=10,Pr.117=01,Pr.118=96,Pr119=11,Pr.120=2,

Pr.121=9999,Pr.122=9999,Pr.123=10, Pr.124=0 即可。

在NET工作方式下,要使参数生效须重新启动变频器。

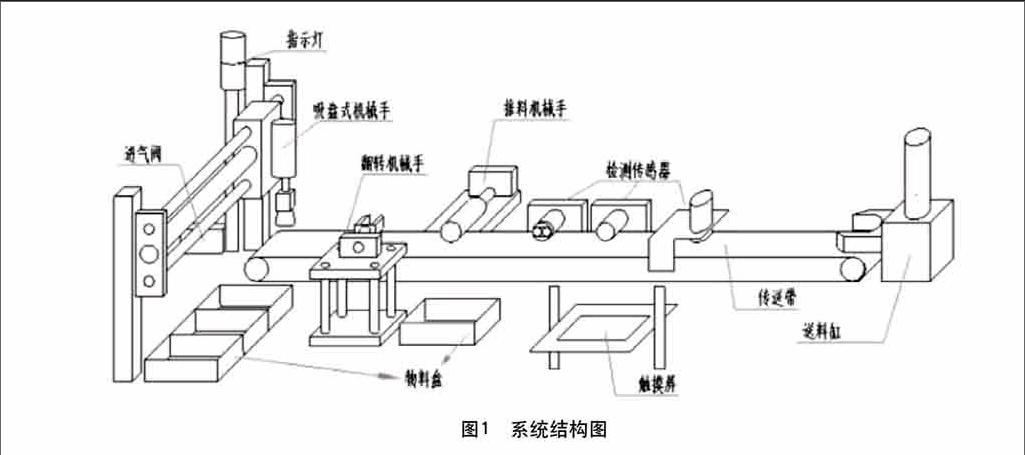

4.2 程序流程图

4.3 触摸屏控制界面

根据控制要求,使用三菱GT Designer2触摸屏编程软件设计人机界面控制图:主界面、控制界面、物料统计界面。

4.4 调试效果

编写PLC主站程序、从站程序、设计HMI界面、通过USB线下载到GOT-1050触摸屏中,经过一系列的功能测试,启动、停止及复位操作能够顺利地响应,实时的频率调整和监视也正常,系统能按照预期的效果正常运行,物料的统计准确无误,系统的功能要求基本上达到,此系统设计的工作模式,在测试中取得了良好的效果。

5 结语

此系统涉及了机械、电子、气动、PLC、变频器、触摸屏、PLC与PLC之间的通信、PLC与变频器通信等多技术的综合应用,为智能制造等技术领域方向提供了可行性思路,具有重要的参考意义。

参考文献

[1]彭娜.基于RS_485总线主从通信协议及其实现[J].云南大学学报,2007,2(S2):259-262.

[2]李基有.基于PLC控制的多传感器物料自动分拣系统设计[D].华南理工大学,2015.

[3]岳庆来.变频器、可编程序控制器及触摸屏综合应用[M].机械工业出版社,2006:347-349.

[4]可编程序控制系统设计师(三级)培训教材[M].广东省自动化与信息技术转移中心,2011.