煤气化酚氨废水处理工艺能量耦合探析

2017-03-30杨思宇陈博坤黄宏钱宇

杨思宇,陈博坤,黄宏,钱宇

(华南理工大学化学与化工学院,广东广州 510640)

煤气化酚氨废水处理工艺能量耦合探析

杨思宇,陈博坤,黄宏,钱宇

(华南理工大学化学与化工学院,广东广州 510640)

固定床煤气化废水处理工艺已成为限制新型煤化工发展的关键因素之一,该废水酚氨含量高,处理难度大。目前对这种废水最有效的处理方式是精馏和萃取,回收其中的酚和氨,但在精馏处理段,低压蒸汽和中压蒸汽消耗相对较高。通过分析单塔酚氨处理回收工艺的技术经济性能,基于现有该工艺中的溶剂回收体系,提出了两种基于该工艺的能量集成工艺。结果表明,与现有工艺相比,热集成工艺的能耗降低了18%,提高了该工艺的市场竞争力。

煤气化废水;酚氨回收;能量集成

煤化工项目中,特别是以鲁奇炉、BGL炉为龙头的项目,对粗煤气的洗涤冷却会产生含高浓度酚氨的废水。该废水污染物成分复杂、水量大,污染物质主要有氨、二氧化碳、硫化氢、单元酚、多元酚、脂肪酸等[1]。其中酚含量高达5000~10 000 mg/L,COD高达20 000~50 000 mg/L。酚类物质本身具有生物毒性,会抑制生化细菌的活性,因此脱酚脱氨在整个煤气化废水处理过程中是不可或缺的关键技术环节[2]。环保法规对煤化工企业提出了更高的要求。现代煤化工只有解决了环保难题,才能进一步发展[3]。在煤化工的环保问题中,废水处理是煤化工企业问题的关键。对于该类废水,一个有效的途径是采用化工分离流程与生化处理相结合的方式来处理[3-4]。

煤制天然气的气化炉以Lurgi鲁奇炉为主,配套使用Lurgi鲁奇酚氨回收工艺[5]。Lurgi鲁奇酚氨回收工艺流程中,煤气化废水经脱酸—萃取脱酚—脱氨—回收溶剂后送入生化段处理。但处理后的废水中酚残留量大于1000 mg/L,COD为5000~6000 mg/L,远大于后续生化处理对酚含量500 mg/L以下的要求。针对Lurgi鲁奇酚氨回收工艺的技术问题,单塔酚氨处理回收新工艺可将废水中酚含量降到450 mg/L以下,与生化处理良好衔接[6],但该煤气化高浓酚氨废水处理流程设计过程中未对系统进行能量集成研究。本文针对单塔酚氨回收工艺技术特点,分析发现了该工艺的节能潜力,进一步提高了其经济性能。基于现有单塔酚氨回收处理工艺中的溶剂回收体系,通过改变酚塔和水塔提出了两套热集成方案,构造了节能降耗新流程,明显降低了流程中低压蒸汽消耗量,提高了技术的市场竞争力。

1 高浓酚氨回收工艺

1.1 工艺流程简述

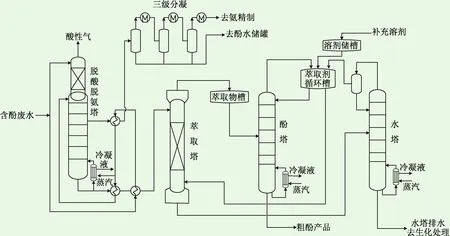

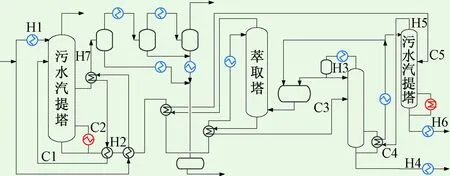

单塔130 t/h酚氨处理回收工艺是2009年对哈尔滨气化厂酚氨回收工艺改造时开发,已取得良好的工业应用效果。其工艺流程为:高浓度含酚氨废水分冷、热两股进料进入加压汽提塔,塔顶采出酸气送至锅炉焚烧;从侧线采出富氨气经三级分凝得到高浓度氨气;脱酸脱氨后塔底采出的釜液pH值为7~8。此釜液冷却到60 ℃左右后送入填料萃取塔,以甲基异丁基甲酮(MIBK)为萃取剂进行两相逆流萃取。塔顶采出萃取相送入酚塔,精馏分离得到粗酚产品与MIBK。萃取塔塔底采出的萃余相送至水塔,塔顶回收少量溶解和夹带的溶剂;塔底液送入后续生化处理,如图1所示[7]。

1.2 操作费用分析

单塔酚氨回收过程使用了三股不同品级的蒸汽,分别为0.6 MPa、1.5 MPa及2.8 MPa。通过污水汽提塔脱除废水中的酸气和氨。为了提高酸气和氨的脱除率提高了汽提塔的操作压力,塔底再沸器温度达到159 ℃,使用1.5 MPa中压蒸汽作为再沸器热源。萃取脱酚后,废水中溶解和夹带的萃取剂通过水塔进行精馏分离,塔底再沸器温度为104 ℃,使用0.6 MPa低压蒸汽加热再沸器,塔顶温度为84 ℃,使用循环冷却水冷凝。萃取相进入酚塔,分离粗酚产品和萃取剂,酚塔塔底温度为200 ℃,采用2.8 MPa中压蒸汽加热再沸器,塔顶温度为90 ℃,使用循环冷却水冷凝。酚氨回收工艺处理每吨水总操作费用达到52.3元,其中80%以上是蒸汽费用。因此,本文尝试通过能量耦合降低酚氨回收过程的能耗,进一步提高该技术的竞争力。

图1 单塔酚氨处理回收工艺流程图Fig.1 Single-stripper wastewater treatment process

2 能量耦合方案

酚氨回收系统中,脱酸脱氨塔是一座汽提塔,无冷凝器,且塔底热负荷非常大,只能通过公用工程供热,因此能量集成时只考虑溶剂回收塔与溶剂汽提塔,即水塔和酚塔。

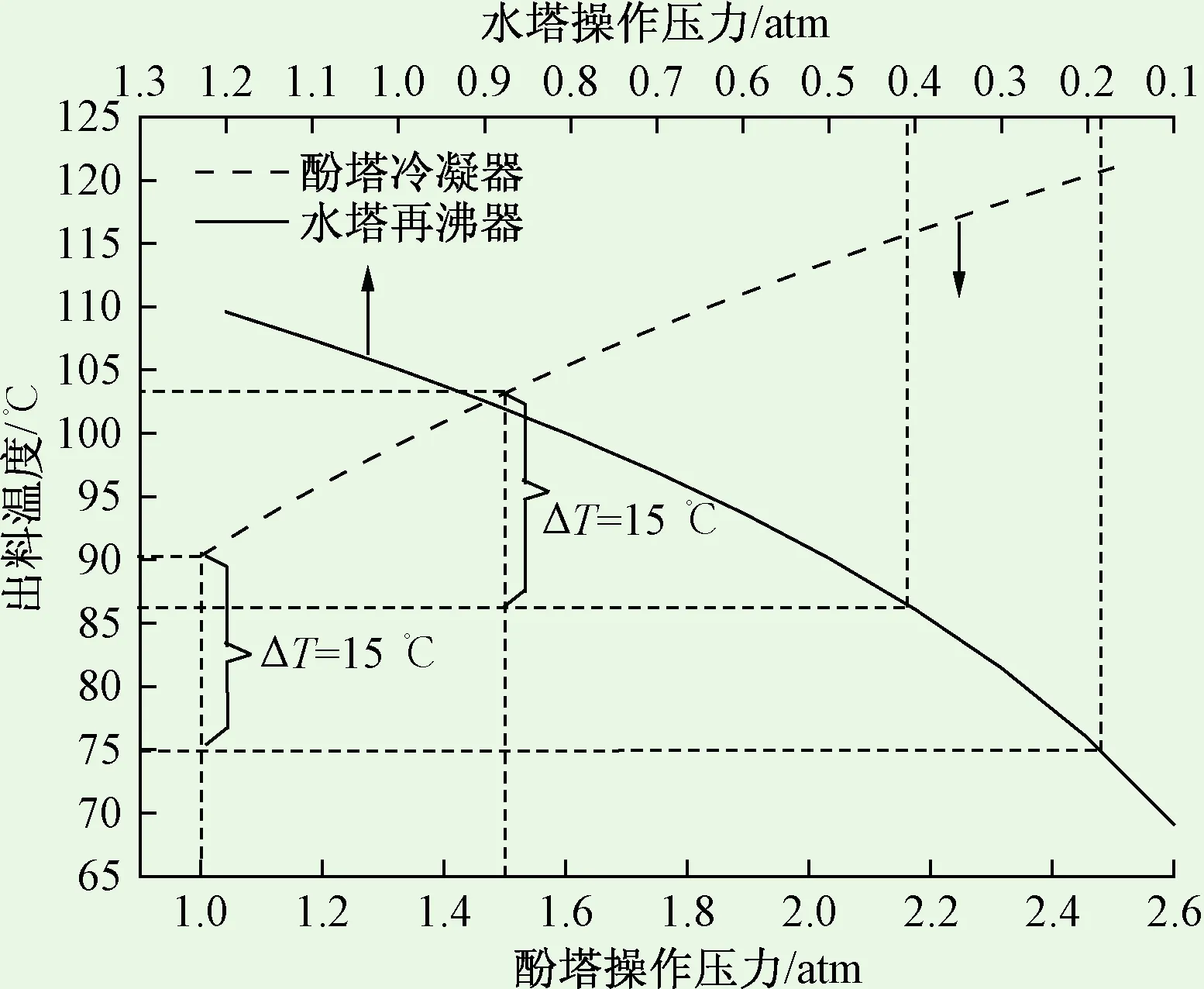

流程中,酚塔和水塔均采用常压操作。对两塔冷凝器和再沸器进行分析,结果如图2所示。由图2可知,提高酚塔的操作压力或者降低水塔的操作压力可以实现酚塔塔顶冷凝器与水塔再沸器的热量耦合。假设酚塔塔底再沸器使用230 ℃中压蒸汽,在保证传热温差为15 ℃的情况下,酚塔塔底温度应低于215 ℃,对应的酚塔操作压力应低于1.5 atm。

图2 操作压力对溶剂回收塔系的温度的影响Fig.2 Relationship between operating pressure and temperature of solution recover towers

流程中存在若干种调节酚塔和水塔操作压力进而实现两者匹配的方式。本研究中分别取酚塔操作压力的上限点1.5 atm和现有流程的操作压力1 atm两种情况分析讨论,分别称为变压热集成方案和减压热集成方案。

由于煤气化废水成分极其复杂,在模拟过程中,对部分物系组分进行了合理简化:其中单元酚用苯酚代替,多元酚由对苯二酚代替,脂肪酸、油类和杂环化合物可以忽略。以水处理量100 t/h、全年运行8000 h为例进行模拟计算。

2.1 变压热集成方案

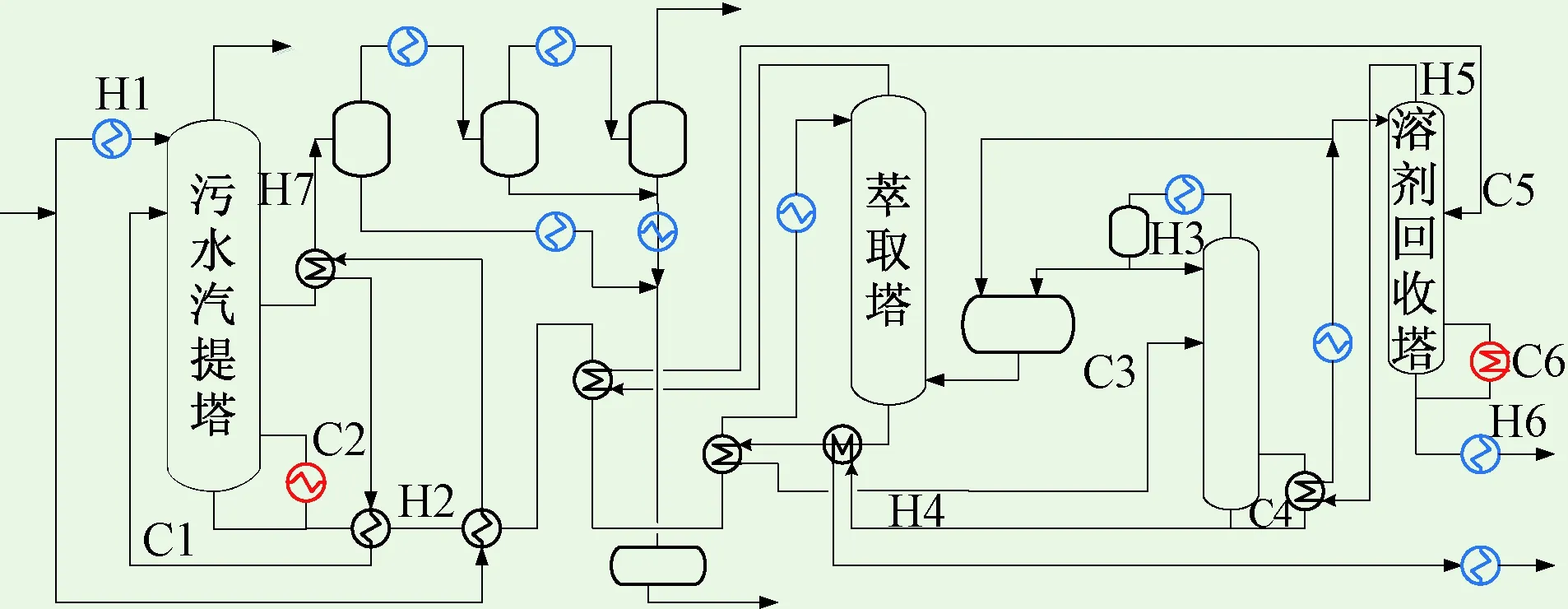

调节水塔操作压力为0.55 atm、酚塔操作压力为1.5 atm。此时酚塔塔顶冷凝器温度与水塔塔底再沸器温度满足最小传热温差15 ℃,两者可以匹配。经计算,当水塔的进料温度高于82 ℃时,水塔塔底再沸器与酚塔塔顶冷凝器可以匹配;考虑到系统波动的问题,水塔进料温度应尽可能高于82 ℃。经分析计算,得变压热集成方案工艺流程图,如图3所示。

图3 变压热集成方案工艺流程图Fig.3 Flow chart of pressure-adjusted heat integration process

变压热集成方案中,酚塔冷凝器(流股H5)的温度约为109 ℃,而水塔再沸器(流股H4)温度约为90 ℃,两者的温度大于物流传热的最小传热温差,并且两股物流的热负荷相互匹配。流股H5的剩余热量由循环水冷却。

设计换热网络时,夹点规则要求,两股流股匹配时,尽可能将热容流率相近的流股匹配起来。最终得到工艺流程:H2以及H7的组合对C1进行3次换热,换热至约130 ℃进污水汽提塔。H2预热完汽提塔进料后还有热量剩余,与C5进行换热,将C5的温度提升至约95 ℃。C3则先后与H4、H2交换约3.4 MW热量,使C3的温度从50 ℃提升至约83 ℃。H2、H4剩余的热量由循环水带出系统。

变压热集成方案,系统节约低压蒸汽(0.6 MPa)约2.9 MW。但由于酚塔的压力上升,中压蒸汽(2.8 MPa)消耗量增加了0.2 MW,约合处理每吨水中压蒸汽使用量增加了1.1 kg。

2.2 减压热集成方案

与变压过程类似,在减压热集成方案中,酚塔保持常压操作,调节水塔操作压力为0.24 atm。此时酚塔冷凝器热负荷为1652 kW,为了使水塔再沸器与酚塔冷凝器相匹配,水塔进料温度应高于69 ℃,经计算分析,减压热集成方案工艺流程如图4所示。

图4 减压热集成方案工艺流程图Fig.4 Flow chart of pressure-reduced heat integration process

减压热集成方案中,酚塔冷凝器(流股H5)的温度约为100 ℃,水塔再沸器(流股H4)温度为76 ℃。经计算,两者的温度和热负荷均可以匹配。而流股H5剩余的热量由循环水带走。

减压热集成方案的换热网络与变压热集成方案具有相似之处,C1和C5两股物流的加热方式保持不变。水塔进料流股C3的热量仅由热物流H2提供,而不是由热物流H2与H7共同提供。

与调压流程相同,减压流程同样节约了低压蒸汽约2.9 MW,并且在减压流程中,酚塔的运行状况没有发生改变,其塔底再沸器使用的中压蒸汽的量也没有发生变化。

3 热集成方案经济性能分析

3.1 水处理成本

两种热集成方案节约了低压蒸汽2.9 MW,能耗降低了18%,可以明显降低酚氨废水处理费用。经计算,两种热集成方案的水处理成本较现有流程的水处理费用更低,变压流程和减压流程吨废水处理成本分别降为0.3元和0.2元,远低于现有流程的5.8元。通过热集成,提高了酚氨回收过程能效,降低了水处理费用,提高了该技术的竞争力。

3.2 年度总成本

通过水塔和酚塔的热集成可以明显减少加热蒸汽的用量,水处理成本大幅降低,但是相应的设备会发生变动,工艺流程的设备投资会产生差别。本文将从年度总成本的角度分析热集成方案。

本文中经济性核算是基于如下假设进行的:(1)三种工艺流程主要区别在于换热网络不同,因此只有主体设备不同,即塔体和换热器;(2)三种流程工艺过程相似,设备运输和安装等投资相同,设备总投资仅考虑设备购置费用;(3)一般的化工设备设计使用寿命为10~15年,本文取值为10年;(4)操作费用中,主要考虑蒸汽费用、循环水和化学药品费用,不考虑人工费。

年度总成本的计算公式如下:

(1)

设备投资所使用的计算公式如下[8]:

塔体费用:

Ccol=1 780L0.87Dcol1.23[2.86 + 1.694(10.01 + 7.408lnPcol)FM+1.395(lnPcol)2]

(2)

L=Lmin+HTNT

(3)

HT=0.5m,Lmin=3HT

(4)

塔盘费用:

(5)

填料费用:

Cpack=0.785Dcol2HpackFMI

(6)

换热器费用:

Cheat=450Aheat0.7(1.65 + 1.22FMP0.09)FMB

(7)

式中,FM与FMB分别是塔器和换热器的材料因子,FM=4,FMB=2。

经Aspen plus模拟计算,可以得到流程塔设备尺寸以及换热器设备参数。结合前文所述的操作费用,根据设备参数,计算现有流程、变压流程和减压流程的年度总成本,如表1所示。

表1 不同流程年度总成本

上述三种流程的主体塔设备中,汽提塔保持不变,投资及操作费用均相同。但变压和减压流程中,水塔操作压力降低,塔径增大,设备投资增加,其中减压流程水塔压力最低,塔径最大,投资最高。而变压流程中酚塔采用加压操作,塔径低于其他两种流程,投资也最低。换热器投资经分析可知,减压流程换热器数量最少,总换热面积最低,因此减压流程的换热器投资明显低于其他两种。而变压流程酚塔加压操作,水塔减压操作,需要更多的换热器,总换热面积最大,换热器投资最高。

相比现有流程,变压流程和减压流程均能达到降低能耗的目的,年操作费用分别降低了约429万元和462万元。当进行流程改造时,变压流程可在现有流程基础上进行,需新增换热器(约500 m2)两台,一开一备,设备投资约140万元,真空设备两台,一开一备,设备投资约58万元,总投资约198万元,静态投资回收期约6个月。年度总成本中,变压流程和减压流程分别为4.16亿元和4.13亿元。减压流程在设备投资和操作费用上均具有优势,但由于其操作压力太低,在工业实际操作中存在一定难度,因此,优先考虑变压流程为热集成优选方案。

4 结论

酚氨回收工艺是固定床加压气化洗气废水处理过程的关键环节。但是酚氨回收过程中未对系统进行详尽地分析并进行热量集成,流程能耗费用颇高。为降低流程能耗费用,本文基于现有酚氨回收工艺,通过热集成明显降低了酚氨回收过程的能耗。

热集成方案通过使用溶剂蒸馏塔塔顶蒸汽来加热溶剂汽提塔塔底再沸器来实现。经分析,本文提出了两套热集成方案。结果表明,热集成工艺比现有处理工艺降低蒸汽能耗约18%,并且处理成本由5.8元/吨水降低到0.2~0.3元/吨水,年度总费用减少400万元以上。

减压热集成方案在设备投资和年度总成本方面相对于变压热集成方案均有优势。然而在工业实施过程中,减压热集成方案存在一定困难。变压热集成方案投资回收周期约为3个月,并且工业化更为容易。废水处理并不创造经济收益,意味着低成本的处理工艺具有更好的应用前景,热集成方案大大降低了酚氨回收工段的运行成本,明显提高了该套酚氨回收工艺的竞争力。

[1] 石广梅. 煤气化废水的水质分析特性[J]. 哈尔滨建筑大学学报, 1993, 26(2): 69- 76.

[2] 张润楠, 范晓晨, 贺明睿, 等. 煤气化废水深度处理与回用研究进展[J]. 化工学报, 2015, 66(9): 3341- 3349.

[3] 曲风臣. 煤化工废水“零排放”技术要点及存在问题[J]. 化学工业, 2013, 31(z1): 18- 24.

[4] Busca G, Berardinelli S, Resini C,etal. Technologies for the removal of phenol from fluid streams: a short review of recent developments[J]. Journal of Hazardous Materials, 2008, 160(2-3): 265- 288.

[5] 纪钦洪, 于广欣, 张振家. 高浓含酚煤气化有机污水处理研究进展[J]. 水处理技术, 2015, 41(3): 5- 10.

[6] 钱宇, 杨思宇, 马东辉, 等. 煤气化高浓酚氨废水处理技术研究进展[J]. 化工进展, 2017, 35(6): 1884- 1894.

[7] Yu Z, Chen Y, Feng D,etal. Process development, simulation, and industrial implementation of a new coal-gasification wastewater treatment installation for phenol and ammonia removal[J]. Industrial & Engineering Chemistry Research, 2010, 49(6): 2874- 2881.

[8] Douglas J M. Conceptual design of chemical processes[M].McGraw-Hill, New York, 1998.

Analysis on Energy Coupling of Gasification Phenol Ammonia Wastewater Treatment Process

YANG Si-yu, CHEN Bo-kun, HUANG Hong, QIAN Yu

(South China University of Technology School of Chemistry and Chemical Engineering, Guangzhou 510640, China)

Coal gasification wastewater treatment process, especially for the wastewater produced by pressurized fixed bed gasification, has already become one of the key factors that limits the development of coal chemical industry. The wastewater has been regarded as one of the most difficult things to be treated with because of its high concentration of phenol and ammonia. The most efficient treatment method is distillation and extraction. Phenols and ammonia are recovered as products. However, energy consumption, in the form of low-pressure steam and mid-pressure steam, is relatively high in this process. Technological and economic performance of the wastewater treatment process developed by South China University of Technology (SCUT) was analyzed in this paper. Two integration processes based on current wastewater treatment process were proposed. The results indicated that the energy consumption via these integrations was decreased by approximately 18% compared with the conventional process. The competitiveness of the technology for wastewater treatment was improved.

coal-gasification wastewater; recovery of phenols and ammonia; energy integration

2016-11-30

国家重点研发计划子课题(高效低损脱酚萃取剂研制与应用2016YFB0600501)

杨思宇(1980—),男,辽宁沈阳人,副研究员,博士,主要研究方向为过程系统工程,E-mail:cesyyang@scut.edu.cn

10.14068/j.ceia.2017.02.006

X78

A

2095-6444(2017)02-0022-04