4SZ-1型酸枣采收机驱动机构仿真与研究

2017-03-28郑美朝吴海平郑德聪

郑美朝,吴海平,郑德聪

(山西农业大学 工学院,山西 太谷 030801)

4SZ-1型酸枣采收机驱动机构仿真与研究

郑美朝,吴海平*,郑德聪

(山西农业大学 工学院,山西 太谷 030801)

曲柄滑块式驱动机构是4SZ-1型酸枣采收机的核心部件,其工作性能的好坏直接影响整机采收效率及工作质量。[目的]为了给酸枣采收机整机设计提供数据支撑和依据,[方法]以Simulink为平台,运用机构学理论,建立了机构运动学和动力学仿真的数学模型,以积分器为核心的循环运算模型,并在此基础上完成了该机驱动机构的运动学和动力学仿真。[结果]获得了夹树装置的位移、速度和加速度规律。[结论]研究结果为评价机器的工作性能和对机架的有限元分析提供了重要支撑。

酸枣采收机; 曲柄滑块机构; 运动学仿真; 动力学仿真

酸枣是我国北方常见的一种野生资源,有丰富的食用药用价值。酸枣多为丛生灌木,自然生长于山地,其托刺发达,人工采收时易伤人,且工作效率低,影响酸枣的规模化收集和利用[1]。因此,研制酸枣采收装备显得十分必要。

国内关于酸枣采收机的研制基本空白,有必要借鉴其它小型林果采收机械的研究成果,如振动式、气力式、剪切式、梳刷式、采摘机器人等机械采收方式[2]。其中振动式采收机是相对较为成熟的机型,但其工作频率、振幅、安装位置及与不同直径的树干耦合性能,需要深入研究。

4SZ-1型酸枣采收机以小型汽油机为动力,通过曲柄滑块机构驱动[3,4],实现对酸枣树干的振动。树干受外力强迫振动后,与树枝连接的枣果也以某种方式加速振动,当惯性力大于枣果与树枝的结合力时,枣果就会在连接最弱处与树枝分离,同时通过承接装置收集分离后的枣果,完成采收。该机的核心工作部件是曲柄滑块驱动机构,其工作性能的好坏直接决定了整机的采收效率和工作质量,对该机构的仿真分析与研究是提高整机设计质量的重要保证。

1 4SZ-1型酸枣采收机的结构及工作原理

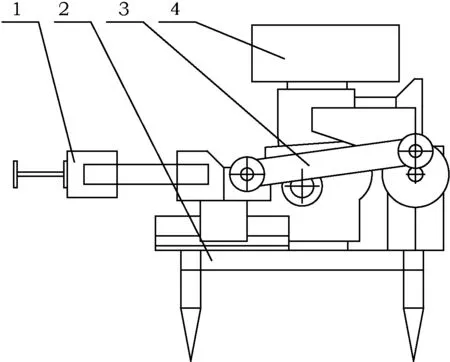

1—夹树装置;2—机架;3—曲柄滑块机构;4—发动机。1—clamping device;2—the frame;3—Slider-crank mechanism;4—Engine.图1 4SZ-1型酸枣采收机结构简图Fig.1 The structure of 4SZ-1 wild jujube harvester

4SZ-1型酸枣采收机的结构如图1所示。该机主要由夹树装置、机架、曲柄滑块机构、发动机及承接装置等组成。

工作时,将承接装置布置于树冠下面,机架2的四个尖角形支点插入地下,使整机固定于树干旁,并通过夹树装置1将整机与树干连接在一起。启动发动机,通过曲柄滑块机构3驱动树干振动,完成酸枣的采收。

4SZ-1型酸枣采收机主要技术参数见表1。

表1 4SZ-1型酸枣采收机技术参数表

Table 1 The technique parameter of 4SZ-1 wild jujube harvester

项目名称Projectnames单位Units参数Parameters结构尺寸(长×宽×高)mm1118×380×623结构重量kg55配套动力kw1.1发动机转速r·min-13600摇树机构型式曲柄滑块机构振动频率Hz20振幅mm70

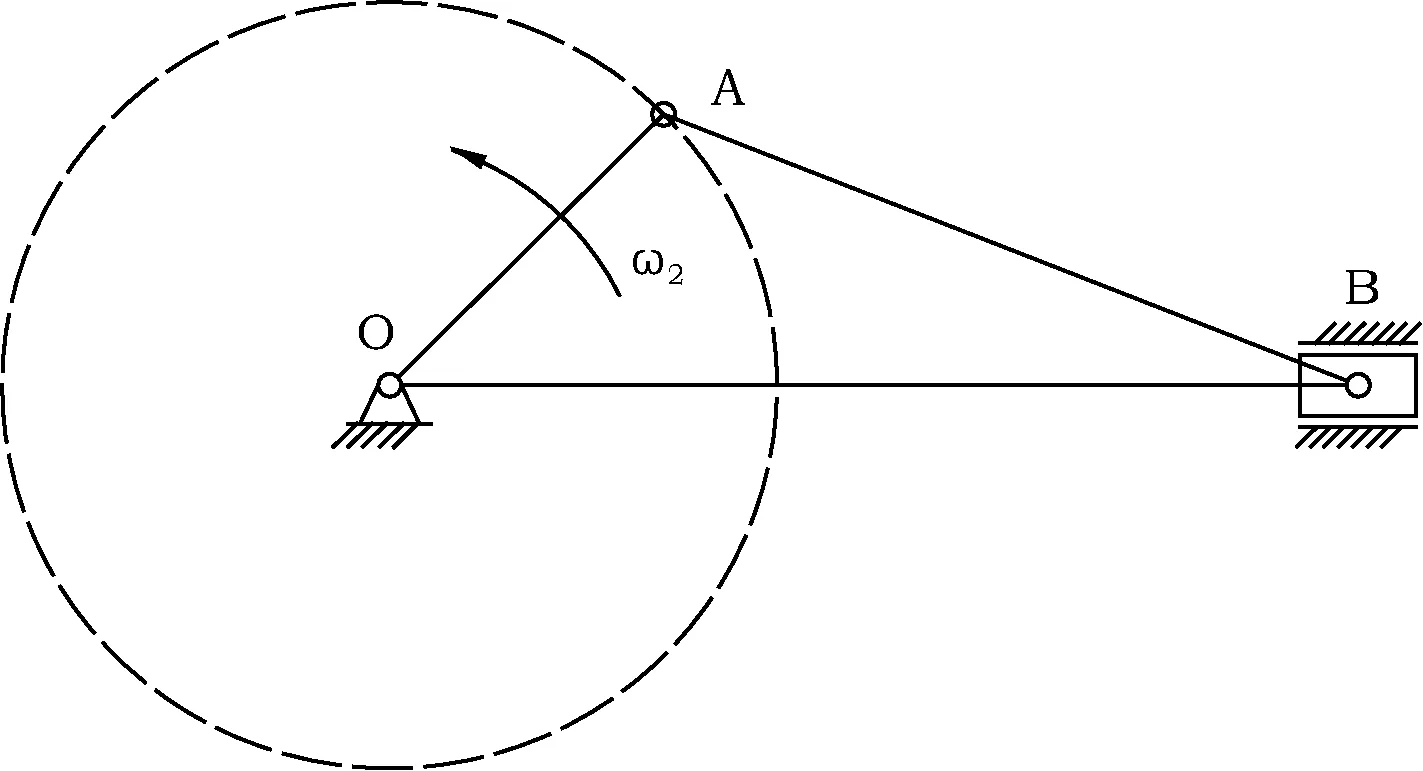

4SZ-1型酸枣采收机的驱动机构如图2所示。其中曲柄OA=35 mm,连杆AB=255 mm,滑块位移OB=220~290 mm,角速度ω2=125.6 rad·s-1(转速为1 200 r·min-1)。

图2 4SZ-1型酸枣采收机驱动机构简图Fig.2 The driving mechanism for 4SZ-1 wild jujube harvester

2 运动学仿真

2.1 驱动机构运动学分析的数学模型

以曲柄回转中心O为坐标原点,曲柄回转中心与摇树滑块的连线为x轴,建立右手系直角坐标系,得到机构矢量图如图3所示[5,6]。

图3 驱动机构矢量环Fig.3 The vector-loop model of driving mechanism

由图3可得驱动机构的闭环矢量方程为:

(1)

标量方程为:

(2)

速度方程为:

(3)

加速度方程为:

(4)

2.2Simulink仿真模型及初始参数设定

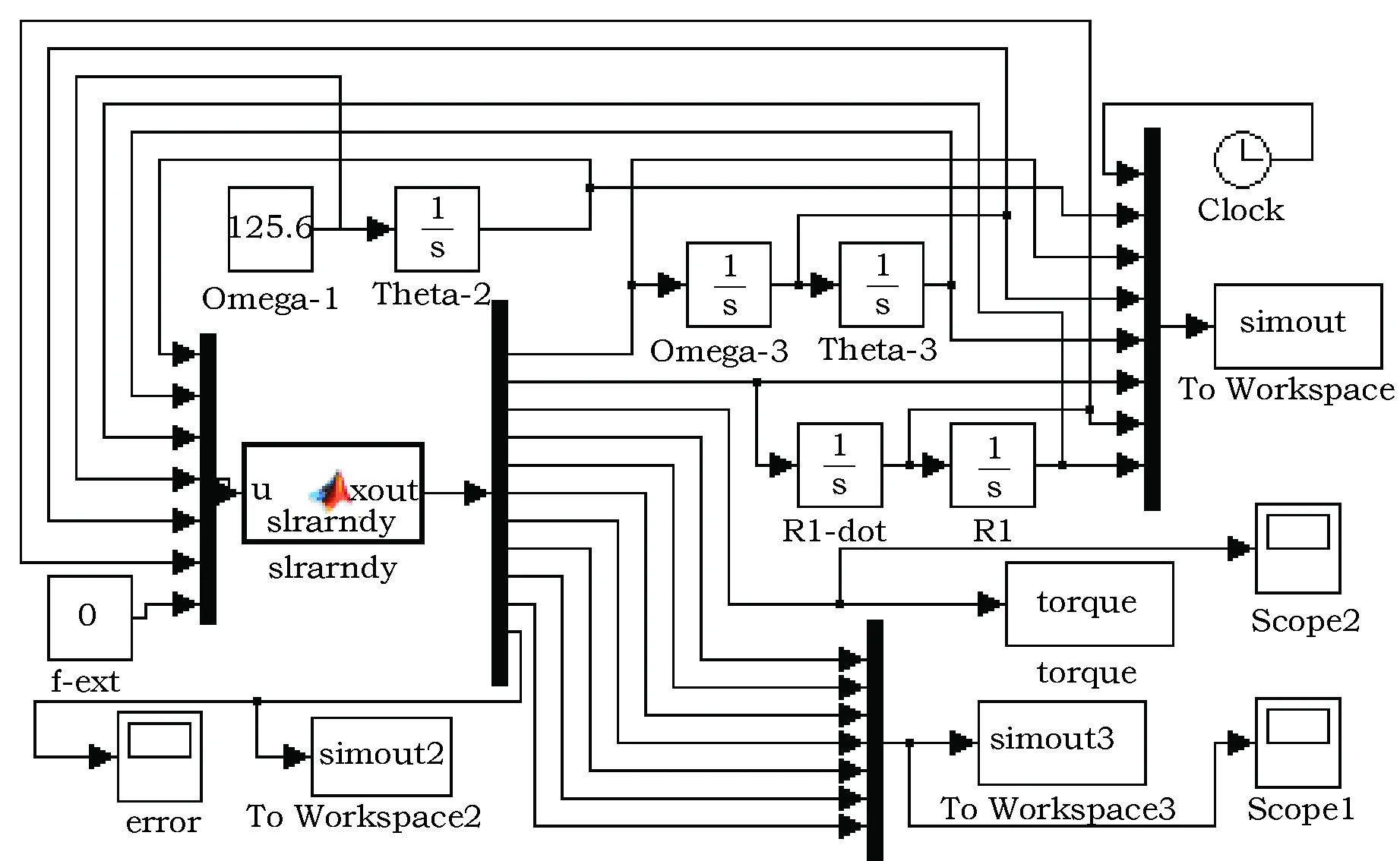

根据驱动机构运动学仿真数学模型,建立Simulink仿真模型[7~9],如图4所示。

闭环矢量方程是求解机构速度和加速度、确定机构某处位移变量的基础,而变量的积分结果也必须满足闭环矢量方程。可以通过检验最终位置满足原有闭环矢量方程的程度,验证仿真结果的有效性。为此引入一个新函数,将位移变量作为输入,函数返回的变量代表计算中的固有误差。参考式(1),定义误差矢量E为:

(5)

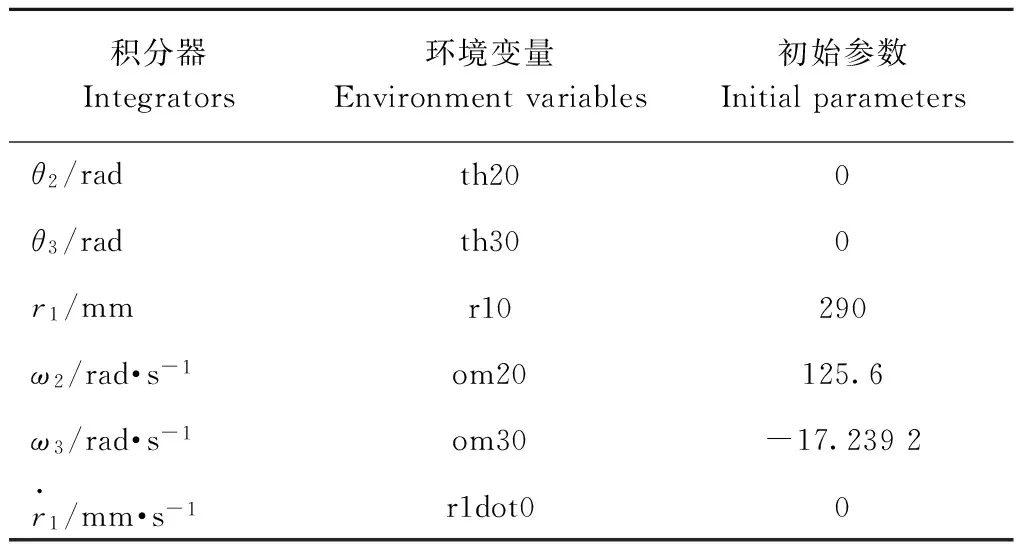

将函数嵌入到仿真系统中得出最终的检验结果。仿真模型中各积分器初始参数设定见表2。

表2 驱动机构运动学仿真初始条件

Table 2 The initial parameters of kinematics simulation for driving mechanism

积分器Integrators环境变量Environmentvariables初始参数Initialparametersθ2/radth200θ3/radth300r1/mmr10290ω2/rad·s-1om20125.6ω3/rad·s-1om30-17.2392r·1/mm·s-1r1dot00

2.3 仿真结果及分析

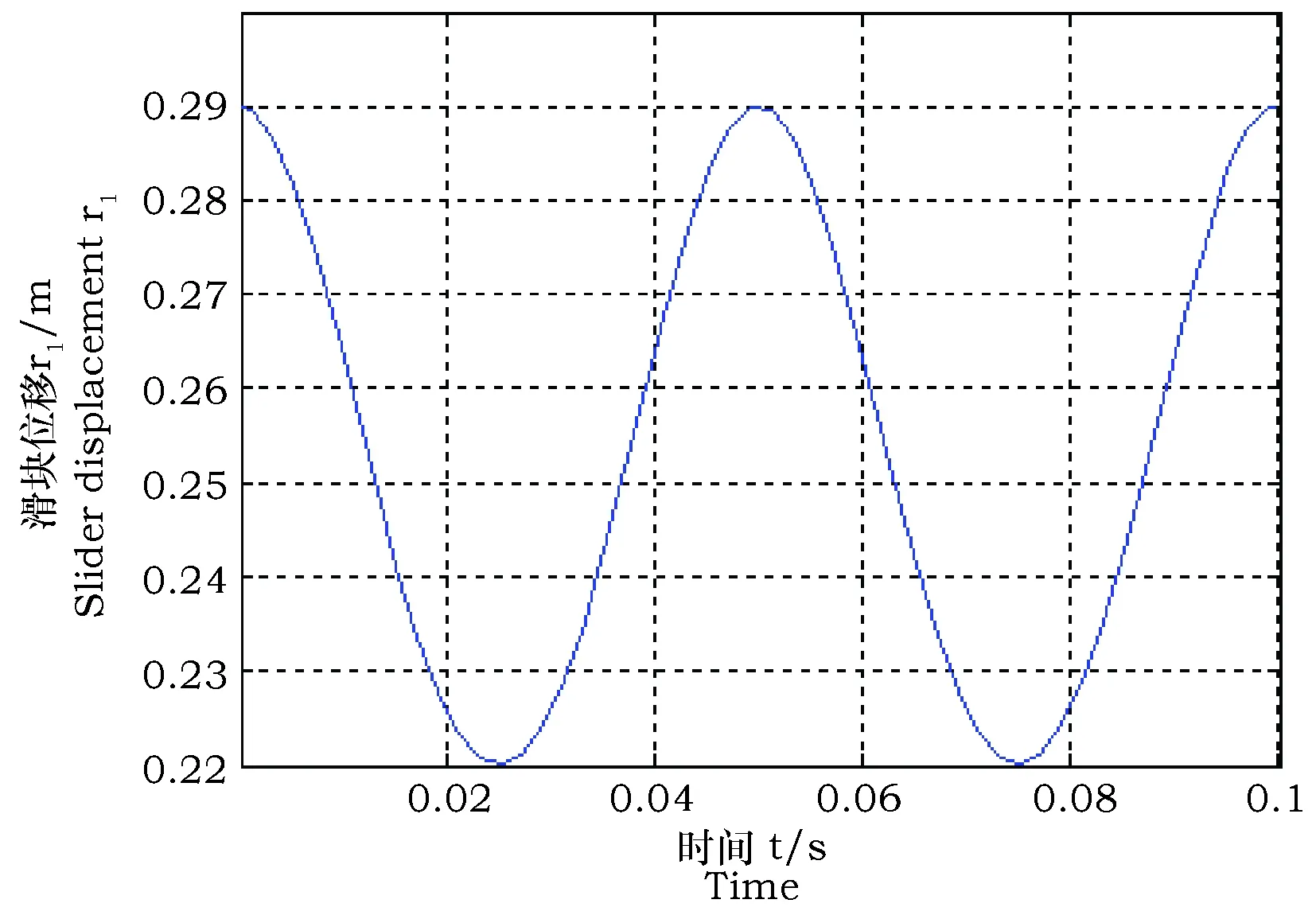

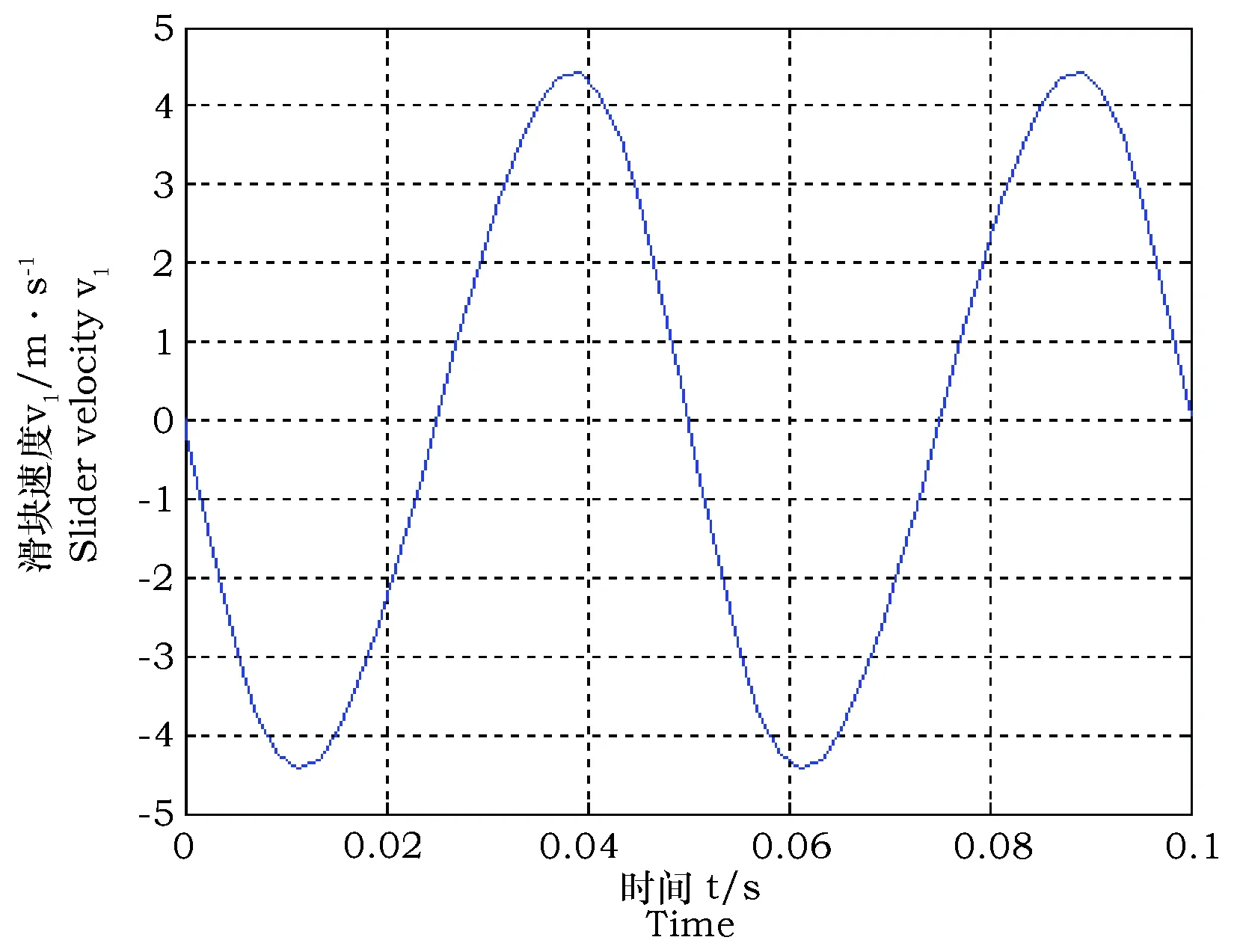

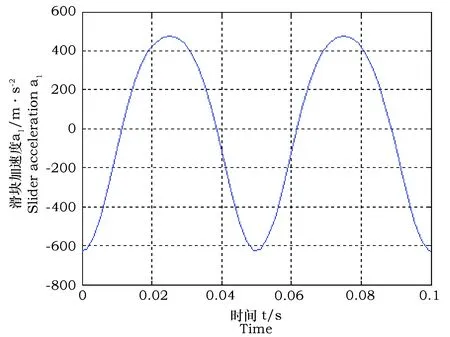

通过运行仿真Simulink仿真模型,得到滑块位移、速度和加速度随时间变化的规律,分别如图5~图7所示。

图5 滑块位移随时间变化的规律Fig.5 The variation of slider displacement over time

图6 滑块速度随时间变化的规律Fig.6 The variation of slider velocity over time

图7 滑块加速度随时间变化的规律Fig.7 The variation of slider acceleration over time

由图5~图7可知,滑块往复振动的振幅为0.07 m,按正弦规律变化,频率为20 Hz,往复振动的速度为0~4.4 m·s-1,加速度为0~620 m·s-2。

3 动力学仿真

3.1 驱动机构动力学分析的数学模型

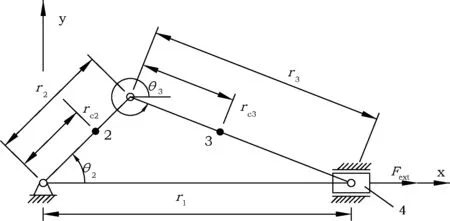

图8为驱动机构动力学分析示意图。分别建立各杆件在x方向和y方向的牛顿运动方程,应用联立约束法形成驱动机构动力学分析的数学模型[10~12]。式(6)中,Fij表示杆件i对杆件j的作用力,Fij和Fji大小相等且方向相反,是一对作用力和反作用力。rci表示i杆件的质心矢量,αix,αiy,分别表示杆件i的质心在x方向和y方向的加速度。

图8 驱动机构动力学分析示意图Fig.8 The dynamics analysis of driving mechanism

M12表示曲柄的输入扭矩,Fext表示驱动机构作用于树干的力。为了方便矩阵计算,设C2=cosθ2,S2=sinθ2,C3=cosθ3,S3=sinθ3。

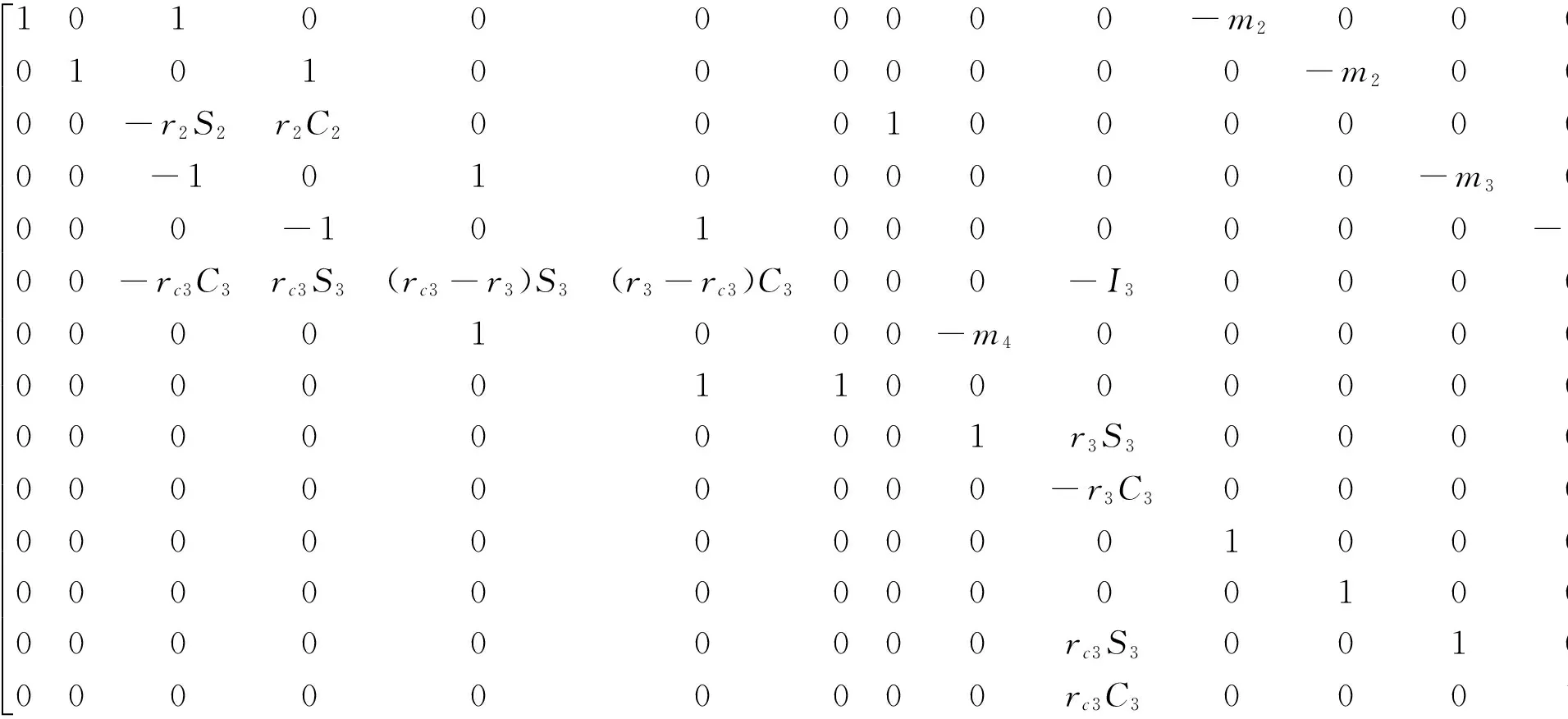

动力学矩阵方程:

(6)

3.2Simulink动力学仿真

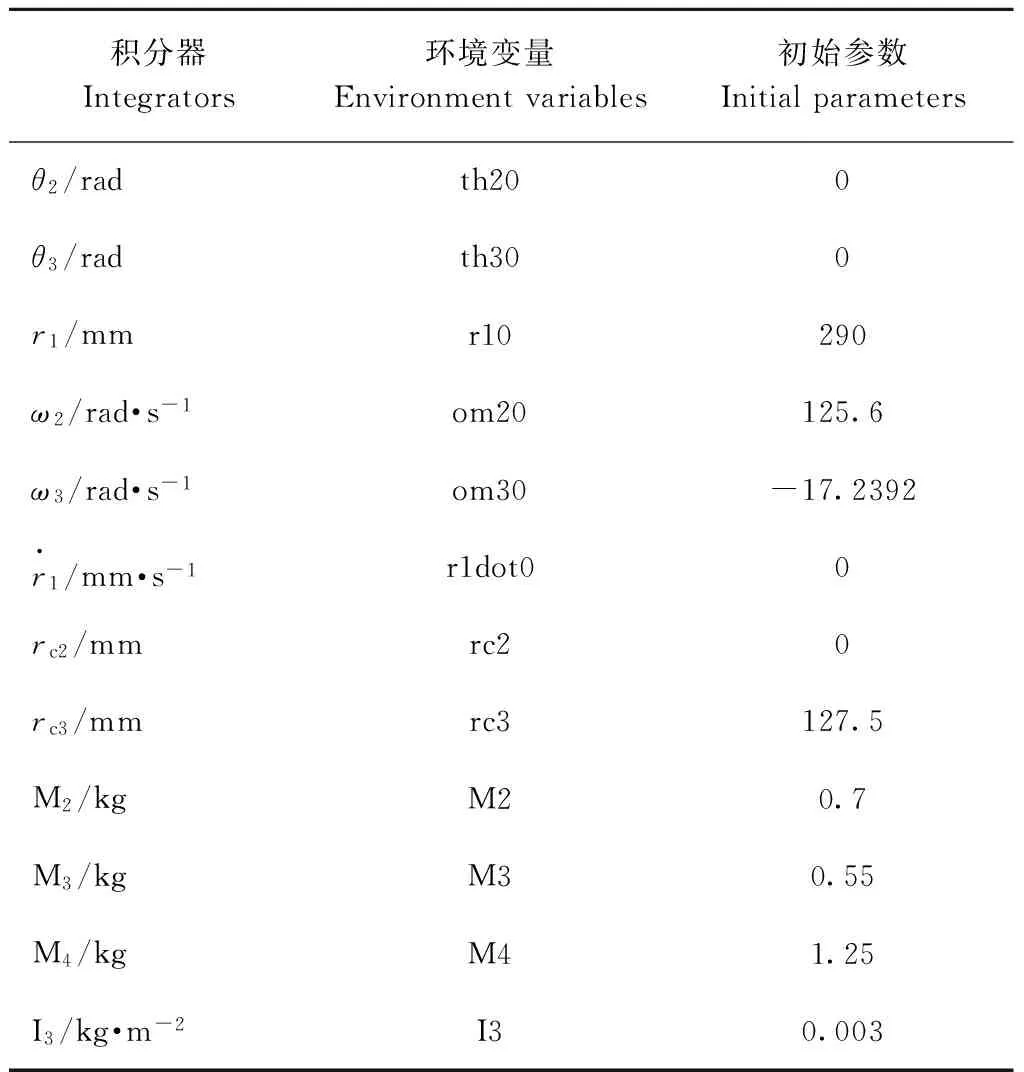

根据数学模型,建立驱动机构动力学仿真模型[13~15],如图9所示。各积分器初始参数设定见表3。

图9 驱动机构动力学仿真模型Fig.9 The dynamic simulation model of driving mechanism

Table 3 The initial parameters of dynamic simulation for driving mechanism

积分器Integrators环境变量Environmentvariables初始参数Initialparametersθ2/radth200θ3/radth300r1/mmr10290ω2/rad·s-1om20125.6ω3/rad·s-1om30-17.2392r·1/mm·s-1r1dot00rc2/mmrc20rc3/mmrc3127.5M2/kgM20.7M3/kgM30.55M4/kgM41.25I3/kg·m-2I30.003

图10 Fext随时间变化的规律Fig.10 The v0ariation of Fext change over time

仿真结果如图10所示。由图可见酸枣采收机夹树装置对酸枣树干的作用力为0~460 N,且作用力大小按正弦规律周期性变化。

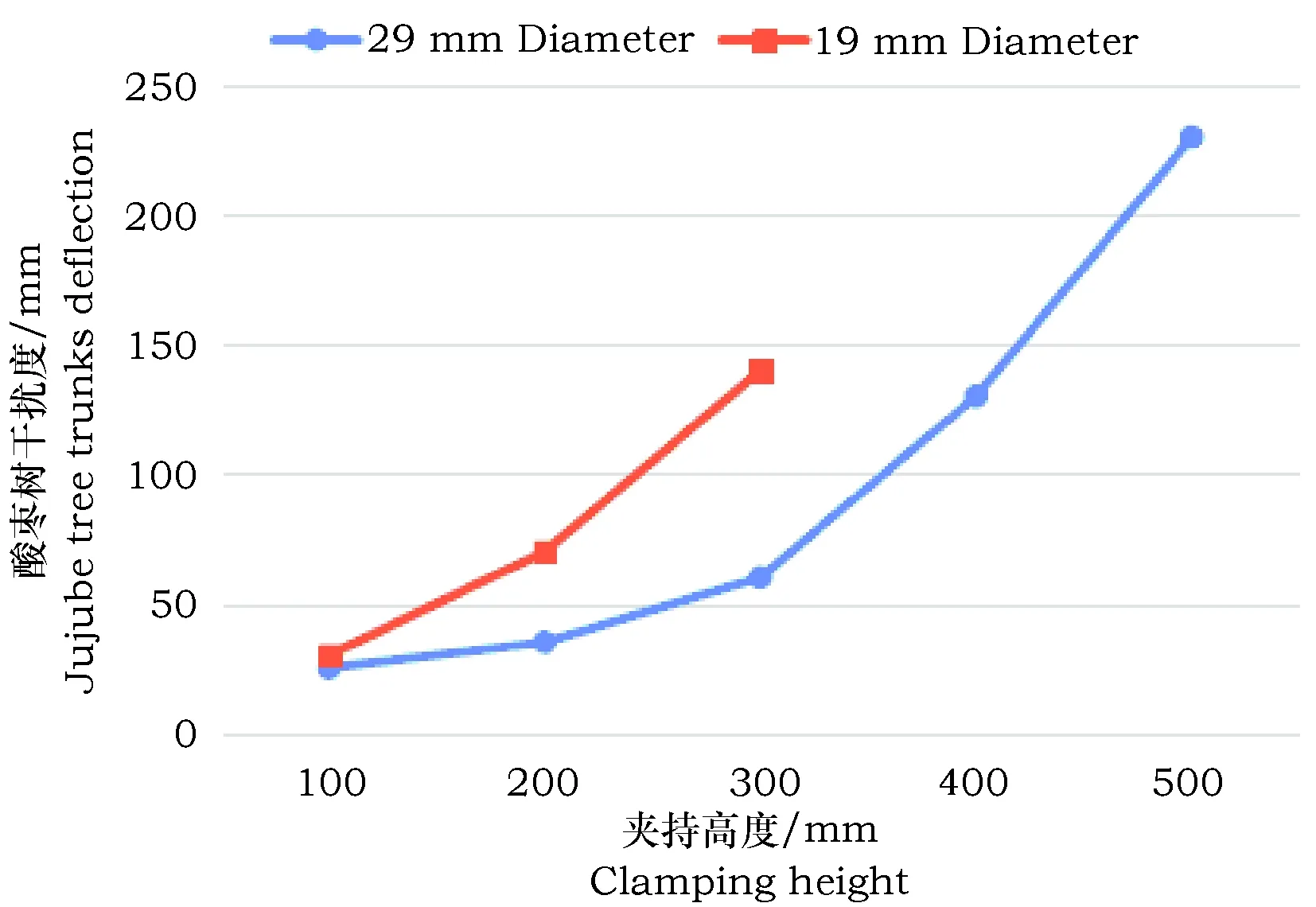

4 酸枣树干受力与其挠度关系的测量

4SZ-1型酸枣采收机是否能正常作业,决定于该机与酸枣树干耦合的结果,与树干的直径大小和夹树高度有关。为此,在太谷县浒泊村西酸枣林采用管形测力计(KL-50型,江苏无锡大箕山工仪厂生产,量程500 N)和500 mm钢板尺等工具测量酸枣树干受力后的挠度。测量时选取直径分别为29 mm和19 mm的两种酸枣树干。测试现场及结果如图11、图12所示。

图11 酸枣树干受力与其挠度关系测量现场Fig.11 The measurement fields of relations between pressure and deflection

由图12可见,在垂直于树干方向施加400 N作用力时,直径29 mm的树干在夹持高度为300 mm位置,树干挠度达到60 mm;直径19 mm的树干在夹持高度为200 mm位置,树干挠度达到70 mm。该结果为4SZ-1型酸枣采收机的安装和试验提供了依据。

图12 酸枣树干挠度随夹持高度的变化Fig.12 The change of trunk deflection along with the change of clamping height

5 结论

(1)通过对4SZ-1型酸枣采收机驱动机构的运动学和动力学仿真分析,明确了各传动件与支撑件的受力,为后续的有限元分析和机架结构强度评价提供了基础参数。

(2)动力学仿真结果表明,驱动曲柄的转速为1 200 r·min-1,曲柄半径为35 mm时,反映在夹树装置上的驱动力为0~460 N。根据树干受力与其挠度关系的测量结果,机构工作时,直径29 mm的树干,夹树装置的安装高度应在300 mm以上;直径19 mm的树干,夹树装置的安装高度应在300 mm以上。这样才能实现采收机与树干的良好耦合,完成采收作业。

[1]毕春侠.酸枣资源利用研究的现状[J].陕西林业科技,2000,(1):49-52.

[2]蒲军,黄晓鹏,宗煜翔,等.小型林果采收机械研究现状[J].林业机械与木工设备,2016,44(6):9-11+17.

[3]曹肆林,何义川,王敏,等.沙棘果机械化采收技术的研究现状与思考[J].农机化研究,2012,34(5):12-15.

[4]王敏,曹肆林,何义川,等.机械振动式沙棘采收机的设计[J].农机化研究,2013,35(1):109-111.

[5]熊文伟.基于MATLAB/Simulink曲柄连杆机构运动学分析及仿真[J].煤炭技术,2012,31(4):18-20.

[6]周莉.基于Matlab/Simulink的曲柄滑块机构运动学分析及仿真[J].机械研究与应用,2012,(4):62-63.

[7]陈长秀.基于matlab的曲柄滑块机构设计与运动分析[J].轻工科技,2012,(1):29+77.

[8]张欣悦,李连豪,王涛.基于MATLAB曲柄滑块机构的运动学分析[J].农机使用与维修,2012,(4):58-60.

[9]王芳,张海燕.基于Simulink的连杆机构运动学仿真[J].机械设计与研究,2004,20(3):35-37+7.

[10]陈德为.曲柄滑块机构的MATLAB仿真[J].太原科技大学学报,2005,26(3):172-175.

[11](美) John F.机构动态仿真[M].西安交通大学出版社,2002:60-69.

[12]杨晓钧,张游.考虑双间隙曲柄滑块机构动力学建模与分析[J].机械科学与技术,2014,33(11):1614-1620.

[13]王永超.基于Matlab的机构运动仿真方法及其比较[J].计算机仿真,2004,21(8):81-84.

[14]武娟,任家骏,吴凤林,等.基于MATLAB软件中SIMULINK的机构运动仿真[J].机械工程与自动化,2004,(3):4-6.

[15]刘勇,王卫华,李志刚,等.基于Simulink的偏置曲柄滑块机构运动学和动力学分析[J].科学技术与工程,2014,14(1):186-191.

(编辑:李晓斌)

Simulation and research of driving mechanism for 4SZ-1 wild jujube harvester

Zheng Meichao, Wu Haiping*, Zheng Decong

(CollegeofEngineering,ShanxiAgriculturalUniversity,Taigu030801,China)

Driving mechanism of crank slider was the core component for 4SZ-1 wild jujube harvester.The working performance of mechanism exerted a direct impact on the quality of machine work and the efficiency.[Objective]In order to provide the data supporting the design of wild jujube harvester.[Methods]based on Simulink, using the theories of mechanism, the mathematical model of kinematics and dynamics simulation of the mechanism was established. The circulant computation model with the integrator as the core was formed, and on these bases we completed the kinematics and dynamics simulation of the mechanism.[Results]Meanwhile we got the variations of displacement, velocity and acceleration for the clamping device.[Conclusion]The results provided an important support for evaluating the working performance of the machine and the finite element analysis of the frame.

Wild jujube harvester, Slider-crank mechanism, Kinematics simulation, Dynamics simulation

2016-11-21

2017-01-09

郑美朝(1990-),男(汉),山西寿阳人,硕士研究生,研究方向:农业机械设计研究

*通信作者:吴海平,教授,硕士生导师.Tel:13835411076;E-mail:whpwhyx@163.com

S225.93

A

1671-8151(2017)03-0217-06