液压缸活塞杆断裂原因分析

2017-03-28李俊

李俊

(扬州市产品质量监督检验所,江苏 扬州 2 2 5 1 1 1)

液压缸活塞杆断裂原因分析

李俊

(扬州市产品质量监督检验所,江苏 扬州 2 2 5 1 1 1)

活塞杆是液压缸的关键零部件,起着连接活塞和工作部件的作用。由于其工作状态下承受的压力和拉力较大,加之运动较为频繁,因此容易损伤,导致断裂。所以活塞杆必须要有足够的耐磨性、强度、刚度和韧性。本文以装载机液压缸活塞杆断裂为例,对液压缸活塞杆断裂的内外原因展开分析,提出应采取的有效措施,旨在提升该产品的交验合格率,延长活塞杆及液压缸的使用寿命,保证设备的正常运行。

活塞杆;断裂原因;分析与对策

1 活塞杆断裂原因分析

活塞杆是连接活塞和工作部件的关键零件,受力复杂,运动频繁,受到磨粒冲刷等产生磨损易发生断裂。本文以经过热处理加工制造而成的镀硬铬活塞杆为例,对其断裂原因进行分析。

对怀疑有断裂发生的活塞杆进行了多次抽查后,首先对不合格产品进行了检验。经过检查发现集油槽油位发生了下降,再停机检查后,发现了一条长约6 0厘米的裂缝,正是此裂缝导致漏油,而裂缝产生是活塞杆螺母与操作架结合部位发生了断裂。从而导致中心轴在活塞杆运动过程中,其耳柄被挤压到泄水锥处,裂缝加大,引起了漏油。此类故障第二次发生是在设备投产十年左右,在将第一次发生断裂后进行改造的卡环式结构处再次发生断裂。

对活塞杆耐磨堆焊层的性能进行详细检验,在每次挤压出现的地方做记号,通过数次操作后,操作架和活塞杆结合处移动脱开了近3厘米,相当于开度3度左右。而且某个做过记号的桨叶的铜瓦外圈被挤压出了毛边,并且基本所有做过记号的桨叶上都存在明显的渗油点。

对活塞杆进行热处理,将其垂直悬挂在炉膛内,出炉后放入冷却水中进行冷淬。冷却水为循环水,温度在四十摄氏度以下。经过热处理后检验,其金相组织中存在大块游离铁素体。从纵向金相图像上可以看到,大量铁素组织沿着活塞杆呈带状分布。由此判断导致活塞杆断裂的间接原因是材质中含有较多氧化类非金属夹杂物,造成疲劳断裂。

通过力学性能试验,得出活塞杆抗拉强度、延伸率、断面收缩率等数值,当延伸率低于标准要求时,活塞杆冲击吸收能力下降,出现断裂。力学性能曲线图往往用R-ε曲线来表示:

式中:S0——试样的初始横截面积,L0——试样的原始标距。

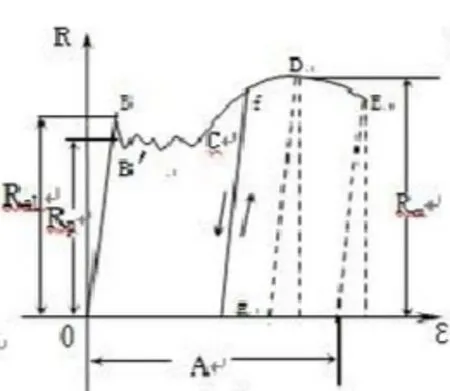

由于该活塞杆由4 0 C r钢制成,具有良好的综合力学性能。由R-ε曲线(图1)可以看出,试样断裂前明显地分为4个阶段。

图1

弹性阶段(OA):在此阶段材料为弹性形变,符合Ho o k定律,满足公式:R=E ε (3)

式中:E——比例系数,称作材料的弹性模量。

屈服阶段(B C):此阶段的B′点称为材料的下屈服点Re l,标志着材料开始进入塑性变形,曲线呈现锯齿状的特点。

强化阶段(C D):该段曲线包含着弹性形变和塑性形变,其中塑性形变不可逆,此时卸载只会恢复相应的弹性形变。通常所说的冷作硬化现象就会发生在此阶段,就是材料的屈服强度会变大,但塑性变差。最大抗拉强度Rm会出现在强化阶段的顶点。

颈缩阶段(D E):经过最大抗拉强度之后,材料抗拉性能急剧下降,很快便发生断裂,断裂后塑性变形永久地保留下来,可用断后伸长率A和断面收缩率Z来衡量,即:

式中:L u——试样的断后标距;S u——试样的断口面积。

2 液压缸活塞杆断裂处理

(1)电镀前去油除锈,在水中加入工业纯硫酸和镀铬添加剂,将活塞杆浸入反复冲洗。清洗后烘干,电镀时间根据镀层厚度而定。然后检验镀层的厚度、硬度和表面外观质量。(2)到达室温后放置于火炉中回炉。为了保证活塞杆表面的硬度,应对活塞杆进行机械加工后再进行高频淬火。一次加热四只,分两次淬火,活塞杆表面加热到9 0 0℃左右。调节活塞杆转速,表面再加热到9 1 0℃,通过喷水冷却,自身回火等技术进行操作。淬火感应圈采用矩形钢管弯制而成,采用双层结构进行设计。喷水角为3 5度,孔径为1 mm左右。感应圈内壁与活塞杆外径保持2 mm的距离。淬火后检测活塞杆材料,确保加工表面质量与图纸设计相符。(3)对活塞杆上的磨削裂纹进行自身余热回火处理,可将活塞杆应力消除。在高频淬火的处理中,活塞杆参与应力与磨削加工应力会发生叠加。当应力值超过材料表面抗拉强度时,就会出现活塞杆上的微小裂纹。这种麻丝状裂纹是比较典型的由内部应力造成的镀层裂纹。可以采用去应力退火工序予以去除。并且在电镀后采用去氢处理的方法,电镀中降低电流强度,减少氢的析出,从而减少裂纹的产生。(4)通过转浆运行的方式,将活塞杆回位后,把断裂处刨平、打磨,待表面裂缝达到基本平整后,在活塞杆外轴开出坡口,这个坡口的深度应在3~9 mm左右,将断裂活塞杆焊接,并加装加强环。焊接工艺为:焊接温度控制在1 5 0度左右,焊完一层焊道后使用气铲进行锤击,探伤合格后工艺结束。然后将温度加热到2 3~2 8 0℃左右,保温4小时后散热冷却,再进行探伤。(5)在修复操作中,当活塞杆回位后,在操作架下方加装千斤顶,焊上挡块。在损坏的耳柄对面将操作架恢复为水平状态。为了保证焊接质量,活塞杆断裂处焊接工艺要求为坡口焊接,在操作架与活塞杆的交界面开出V形坡口,使用砂轮机对坡口进行打磨,使用小直径的焊条进行焊接,最终使活塞杆和操作架的下表面平滑。(6)加装加强环,使用点焊固定。先清理补焊区,再用电加热板预热,温度控制在1 2 0℃左右。以加强环为基准,设置四个焊接分区,将电热板放置在非施焊侧进行加热,对外圆焊缝采用对称分段退步焊接法进行操作。上述施工工作量较大,且焊接现场较为狭窄,只能一人操作,所以应使用二氧化碳气体保护。(7)在焊接过程中,每焊完一层都进行锤击,再进行探伤检查,探伤合格方可进行下一层焊接操作。每道焊接都要将焊接的时间、规范、温度、速度、层数进行详尽的记录。在加强环外圆设置四个测温点,每隔1 5分钟记录一次。(8)在焊后进行冷却处理,分别对焊缝和活塞杆修复处进行检查。所有检查结束后,方可开机试运行。试运行时空载空转,检查机组的振幅和摆度。检验标准要以转轮运行的安全性、叶片的运动次数、叶片与导叶的协联关系为依据。

3 大修情况简介

进行改造大修是为了彻底杜绝活塞杆断裂。这次大修工作的重要步骤为:(1)将转轮机活塞杆与操作架的联接部分由原来的螺纹联接转变为卡环结构,将转轮活塞进行重新铸造加工和更换。(2)用方木垫住并调整好方向和位置,使用钢丝绳将活塞杆固定在操作架上,操作架下方放置四个千斤顶均匀将操作架顶起,卸去钢丝绳,将转轮导向键导入活塞杆,把液压油缓慢注入活塞杆中心和操作架中心,在活塞杆插入到位后,将卡环放入操作架上方卡环槽内。缓慢放下活塞杆,装上限位杆,用限位环锁住卡环,上紧螺栓后进行点焊操作。(3)检查液压缸的密封部位的摩擦力情况,如果发现有磨损、咬死要调整支架和液压缸的装配定位,甚至将变形的缸筒和组件予以更换,提高液压缸抵抗横向荷载的能力,对液压缸各个组件进行热处理,并及时更换滤油器滤芯和液压油。调整缸筒内的孔和导向套的同心度,如有必要使用镗床修复液压缸缸筒内孔的圆度,并选配适合的活塞。(4)液压缸及活塞杆的安装与维修,要注意保持零件清洁,可使用压缩空气吹净表面脏污防止灰尘和水的渗入。对液压油的保存要注意防止阳光直射,避免液压油氧化变质。

4 结语

装载机在大修结束,初次做活塞杆动作试验后,工作正常,说明大修的效果是比较好的。在次年的开机运行中,活塞杆依然保持正常。在之后的运行过程中振动和摆度都有了明显的改善,证明了本次装载机的大修和改造是成功的。

[1]卫彩绒.采煤车主液压缸活塞杆的设计[J].湖南农机,2 0 1 2(5).

[2]付伟,贺志杰.液压缸活塞杆复合不锈钢板技术的研究与应用[J].中国高新技术企业,2 0 1 6(2 8).

T D 4 6 2.2

A

1 6 7 1-0 7 1 1(2 0 1 7)0 2(下)-0 0 6 7-0 2