垃圾焚烧发电厂燃烧控制对策

2017-03-28刘益成

刘益成

摘 要:垃圾焚烧发电技术是实现城市生活垃圾无害化和资源合理利用非常重要的手段。本研究通过对燃烧控制对策的总结,并对性能测试结果进行分析,发现燃烧控制对垃圾焚烧发电厂的重要性。

关键词:垃圾焚烧发电厂;燃烧控制;性能

DOI:10.16640/j.cnki.37-1222/t.2017.04.163

1 垃圾焚烧技术

在对垃圾进行焚烧和处理的过程中,其会产生大量的有毒有害气体,这就需要通过高温热化学方式来有效分解处理气体,使得他们能够实现有效分解,同时在对垃圾进行燃烧处理时,其所产生的热量也能够再次得到合理运用,并将其用于发电处理,使得垃圾能够变废为宝,实现资源再利用,最后再将这些性质较为稳定的残渣进行综合利用或者填埋处理。在对垃圾焚烧期间,其产生的大量有毒有害气体,在经过一定的处理之后,当其达到排放标准之后即可对其进行排放处理。

2 垃圾焚烧炉燃烧控制

2.1 垃圾焚烧过程

首先由垃圾车将收集到的垃圾运送到垃圾焚烧发电厂的垃圾储坑,通常垃圾在储坑里存放5~7天进行发酵,之后通过垃圾吊车将垃圾送至焚烧炉的料斗。当给料挡板打开时,料斗中的垃圾充满进料斜槽,进料斜槽的底部是推料器。

焚烧炉运行时,首先是由燃烧器燃油或燃气,将炉膛温度加热至850℃以上,然后通过推料器源源不断地将垃圾送入焚烧炉,在炉排上垃圾依次经过干燥、燃烧以及燃烬三个阶段。燃烬后的炉渣通过出渣机冷却后排出送至渣坑储存。经过高温燃烧后的炉渣属于无害品,可以作为建筑材料进行综合利用。垃圾焚烧产生的烟气温度高达1000℃以上,高温烟气通过余热锅炉进行热交换后温度降至200℃左右,然后通过尾气处理系统对有害气体进行去除,达标后排入大气。

在焚烧系统中,炉排上料层布置均均匀、焚烧温度、过量空气系统以及烟气850℃以上停留2S以上是4个非常关键的操作参数和设计元素。其中烟气停留时间主要受燃烧空气速率、燃烧室几何形状以及烟气流速的直接影响;一、二次量配比以及压力大小又会对燃烧室中的流场混合程度和温度造成影响,从而致使垃圾焚烧的效率因此发生相应的改变;过量空气系数与炉排运行速度、燃烧空气流速、垃圾成份多种因素的影响。

炉排上料层布置均均匀、焚烧温度、过量空气系统以及烟气850℃以上停留2S以上等4大焚烧控制参数之间相互影响,生活垃圾在炉内所停留的时间与其焚烧温度、烟气流速存在着密切的关系,若停留的时间较长,那么其焚烧的温度则应当相对较低,而停留时间相对较短的情况时,则需要将焚烧温度保持在较高状态下。

2.2 垃圾焚烧策略

2.2.1 推料器控制

推料器的位置信号经过微分功能块和低通滤波器计算得出推料器的运行速度。仅在进料冲程时进行速度值计算,而在压缩冲程和返回冲程时速度值将保持。

每个推料器有一个速度调节器,每个推料器的计算速度作为相应推料器速度调节器的过程值。调节器输出范围是0-100,0%,控制液压比例阀在推料器前进过程中为相应液压缸提供液压油。

在推料器在每个运行周期中有三个过程:压缩过程、进料过程和返回过程,每个过程的控制要求如下:

压缩过程:是推料器向前移动的第一个阶段,推料器以高速向前移动,由液压比例阀控制。

进料冲程:是推料器向前移动的第二个阶段,在这个阶段速度控制器的指令控制液压比例阀,使得推料器向前移动。

返回冲程:在这个阶段推料器以高速返回,由液压开/关阀控制。

推料器速度调节器的速度设定点来自主蒸汽流量设定点的换算值,经过氧量调节器调整后,再由炉排垃圾床层调节器做进一步调整得到。当所有推料器停止时,推料器速度调节器输出跟踪为最小值0,00。

2.2.2 自动燃烧控制

自动燃烧控制可分为蒸汽流量控制与炉膛温度控制两种控制模式,当焚烧处于正常运行状态下,通常采取蒸汽流量控制,而在对锅炉停止或者启动的过程中,则通常采取炉膛温度控制模式,即在对锅炉进行启动或者停止时,其阶段控制会根据设定的参数提供一定的炉膛温度,当锅炉达到正常运行状态后,此时给定值则会转变为主蒸汽流量。

操作人员在对燃烧进行自动化控制的过程中,可通过操作面板来对控制模式进行相互切换。若操作人员选取流量方式,此时蒸汽流量调节器则会保持在AUTO的模式下,操作人员即可根据需要确定相应的设定值,通过这种方式对焚烧炉的投料量进行合理的确定。

在实际操作过程中,通常需要将蒸发量的波动控制在35-48t/h范围内,同时结合实际需要,进行蒸发量的设定,使其在燃烧过程中,能够达到有效调节负荷波动量的效果。在对焚烧炉启动或者停止过程中,通常采用炉膛温度控制模式,此时滤波运算以及二选器的炉膛温度信号和操作人员设定值之间的偏差在经过PID的运算处理之后,其会对焚烧炉的投料量进行合理控制[1]。在垃圾焚烧的整个过程中,温度是相对比较稳定的指标,在停止以及启动的过程中,其工况会发生比较剧烈的变化。

首先,通过精确控制炉内温度能够更好的促使垃圾的干燥、充分完全燃烧等,从而实现对垃圾燃尽程度的有效提升;其次,通过将炉温控制在合适的范围内,还可避免大量有毒有害物质的产生,减少二次污染。

图1是某焚燒炉持续运行4h,烟气温度、主蒸汽温度、烟气流量以及主蒸汽流量变化见图1,曲线1、2、3、4。根据该结果可发现通过这种方式的控制,可促使垃圾燃烧、转移以及相适应的配风均能够保证蒸汽负荷控制在设定范围内。

2.2.3 风室挡板和氧量控制

垃圾燃烧完全程度和释放的热量主要受燃烧空气量的直接影响,而燃烧空气量的多少则通常经由目标蒸汽设定量、炉膛压力、炉膛温度、炉排料层厚度等因素决定,通过综合考虑相关因素,分配进入各个风室的风量。烟气含氧量以及垃圾热值的高低对二次风量的供应及二次风门档板的开启起着决定作用。

操作人员还可根据实际情况通过手动操作的方式对二次风门挡板进行偏置设定。在对氧量进行修正处理后,可通过烟气含氧量设定值范围以及间隔控制,使其能够保持在8%-13%范围内,而当二次风箱挡板的开度达到30%-70%时,氧量值每间隔30min即可进行1次采样,运行人员所给定的实际烟气含氧量、氧量设定值在进行对比之后,其差值在经过氧量的修正回路的运行处理之后,若氧量修正回路的输出值未达到-2%时,那么主回路控制器给定值则应当相应的减少3%;若输出的值能够超过2%,那么主回路控制器给定值则会增加到3%[2]。

3 性能测试

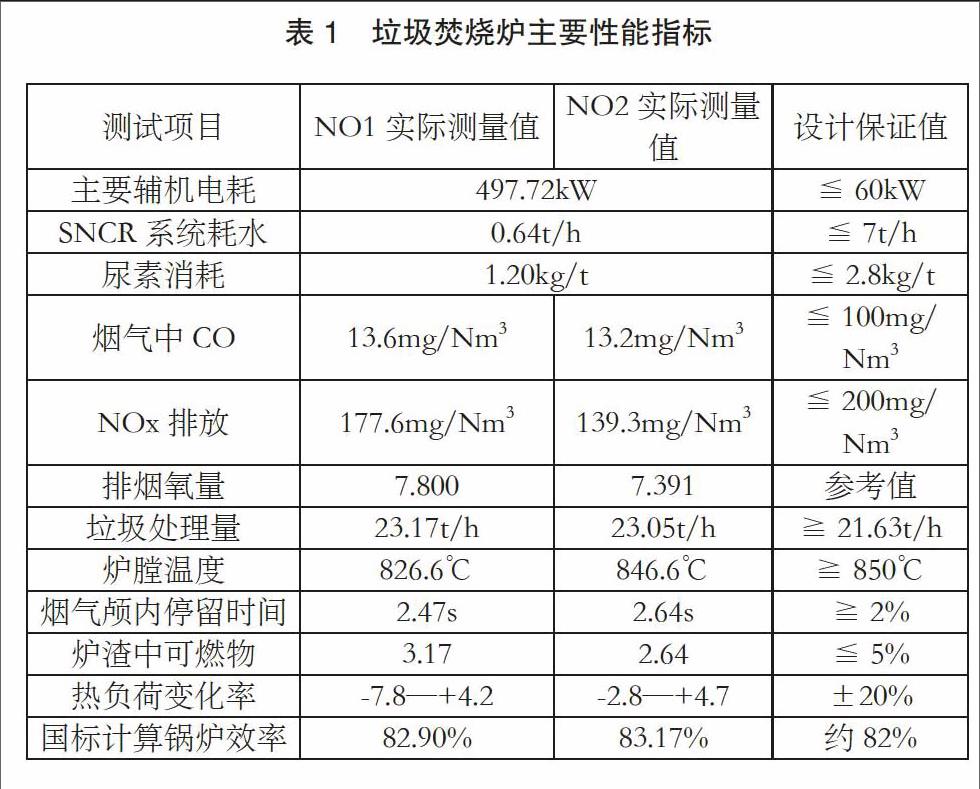

某垃圾焚烧发电厂一期工程设置了450t/d垃圾焚烧炉2台,同时配置了21MW汽轮发电机组1台,47.46t/h余热锅炉2台。在该发电厂投入运行之后,地方研究所对机组性能进行了测试,测试结果见表1,发现各项测试结果除炉膛温度相对较低之外,均超标或者达到了设计要求。

4 结语

伴随着不可再生能源的不断减少,能源价格的持续增长,以及在国家将节能减排作为基本国策的大环境下,加大节能减排力度,推动垃圾焚烧技术的成熟成为了近年来发展的重点,为此,积极改进垃圾燃烧控制策略,推动垃圾焚烧发电厂帮助其扩大市场非常关键。

参考文献:

[1]胡兴武.垃圾焚烧发电厂燃烧智能控制系统的研究[D].华北电力大学(北京),2011.

[2]滕刚,司朝阳.垃圾焚烧发电厂自动燃烧控制系统分析[J].黑龙江科技信息,2015(18):68-69.