车削细长轴的工艺分析

2017-03-28刘新平

摘 要:本文分析了细长轴车削加工工艺特点,针对影响零件加工精度的关键因素,从工装夹具、刀具结构设计以及工艺参数的确定等方面进行了探讨,提出了可行的工艺方案。

关键词:细长轴;车削;变形

DOI:10.16640/j.cnki.37-1222/t.2017.04.029

细长轴类零件本身的刚性较差,在切削力、重力作用下容易发生变形,给切削加工带来困难,不易获得良好的表面质量及几何精度,造成废品。本文结合生产实践,着重从车削装置、刀具结构等方面对细长轴进行加工工艺分析。

1 细长轴车削工艺分析

加工细长轴时,因工件径长比可达1:100至1:150左右(如φ10×1300),造成机床—工件—刀具工艺系统刚性不良,在切削力作用下,刀具相对于工件的位置发生变化,即工件产生 “让刀”现象,从而产生形状误差,同时因系统振动,产生切削波纹,影响工件表面质量。工艺系统的刚度不仅与工件尺寸、结构有关,还与工件在车床上的装夹及支承情况有关。

(1)当工件一端在卡盘上夹紧,其受力情况可视为悬臂梁,车削后易产生倒锥形误差。(2)当工件一端用卡盘上夹紧,另一端用尾座顶尖定为支撑,可大幅度提高工件刚度,但因中间刚度低于两端,车削后易出现腰鼓形误差。(3)若工件一端装夹,一端顶,且在中间用中心架或采用跟刀架支承,可有效提高细长轴的刚度。

通过以上分析,若提高细长轴的加工精度,减小切削力对加工误差的影响,必须选择合理的装夹方式,改进细长轴加工工艺措施。

2 细长轴车削工艺措施

2.1 工件装夹方式

合理的装夹方式可以减少工件的装夹变形,保证工件的加工质量。

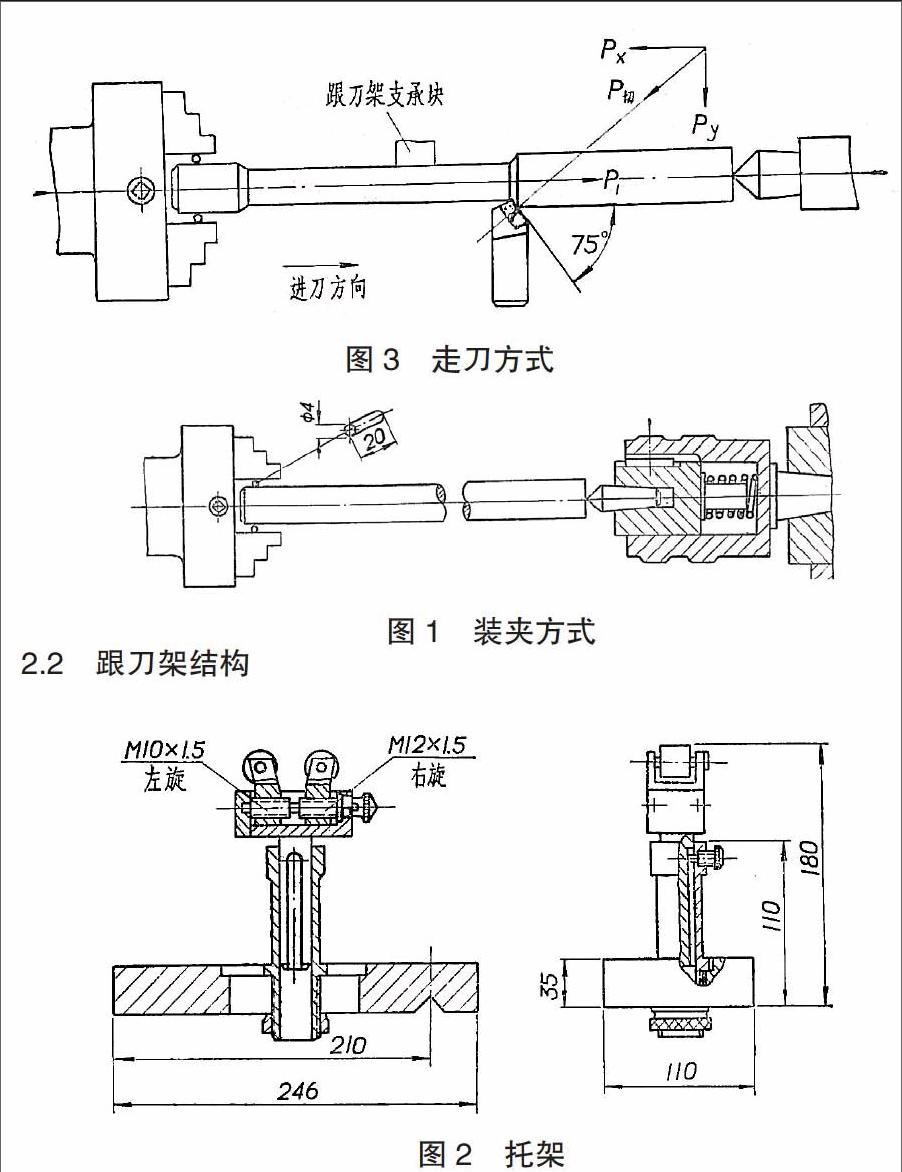

(1)在卡盘夹紧工件的卡爪面垫入φ4×20毫米钢丝,使工件与卡爪之间为线接触。以减少过定位对工件变形的影响。(2)在尾座装弹性活络顶尖,当工件发生弯曲变形或受热膨胀时,顶尖能做一定的轴向移动。

2.2 跟刀架结构

(1)跟刀架必须有足够的刚性,三只支承块采用球墨铸铁材料制作(QT600-2),以便有良好的自润滑性和减摩性,不易损伤工件加工表面。三支承块与工件研磨后保持紧密配合,切削运转时呈动配合,使工件保持在旋转轴线上。(2)除跟刀架装置外,可根据工件长度,在工件下面垫放不等距的木块,注意在切削过程中随放随取,保证拖板正常进给,木板直接垫放在床身上,其厚度以能轻微托牢工件为宜,木块制成半圆弧凹坑,运转时加机油润滑。该板同时具有减震作用。(3)若直径较小的细长轴工件,还可采用托架支承。如图2所示。

2.3 走刀方式

为减少轴向切削力使工件受压变形加工的影响,细长轴车削采用反向走刀方式,工件受力后能向弹性顶尖方向做一定的轴向移动,从而减少工件的弯曲变形。

2.4 刀具几何形状及切削用量

(1)粗车刀。刀具特点:主偏角较大,使径向力Py较小,轴向力较大Px较大,以便减少切削振動和弯曲变形;前角γ=15-20°,较大前角使切削力减小,切削轻快;断屑槽磨成R2.5-4毫米,有良好的卷屑作用,并增大实际切削前角。(2)精车刀。刀具特点:具有较大前角,刀尖无刀棱,切屑呈铝箔纸状,切削力小,减少工件变形;为提高工件表面质量,刀刃必须研磨平直,刀刃宽度大于走刀量1.3倍以上,可以修光工件表面;刃倾角一般为1.5-2°,使切屑沿待加工表面排出,以免划伤工件已加工面。(3)切削用量。粗车时:切削速度V=32米/分,走刀量S=0.3-0.35毫米/转,切削深度t=2-4毫米,较大的切削用量可尽快切除多余金属,提高加工效率精车时:切削速度V=1.5米/分,走刀量S=12-14毫米/转,切削深度t=0.02-0.05毫米,以便减小切削力,减小工件变形,提高加工质量。

细长轴在车床上采用以上工艺方式加工,粗糙度可降至1.6以下,锥度误差不超过0.04毫米/4米,圆柱度误差不超过0.05毫米,可以有效的减少系统刚度不足对加工质量的影响,且加工效率大大提高。

3 结语

细长轴在机械传动中有重要的作用,必须解决其刚性差对加工精度的影响,尤其对工件变形的影响,实践证明,合理的装夹方式、刀具结构以及工艺参数可以有效的降低加工误差,保证零件的使用要求。

参考文献:

[1]徐艳.细长轴加工方法的探讨[J].机械研究与应用.2001(02).

[2]陈保国.杨伟元.细长轴加工工艺分析[J].机械工程与自动化,2003(01).

[3]金福昌.车工[M].机械工业出版社,2007(04).

作者简介:刘新平(1968-),女,副教授,主要从事数控编程与加工工艺教学工作。