冷轧钢板硅化剂耐腐蚀性能影响因素研究

2017-03-28杨冬马连众田春艳

杨冬+马连众+田春艳

摘 要:为进一步提高无机硅化剂的耐腐蚀性,讨论了不同硅化时间、硅化温度等参数对无机硅化涂层耐腐蚀性的影响,结果表明,在70℃、硅化时间10min时可以获得均匀致密的无机硅化涂层。

关键词:硅化剂;耐腐蚀性;无机硅化涂层;冷轧钢板

DOI:10.16640/j.cnki.37-1222/t.2017.04.013

1 前言

在机械加工中,部分冷轧钢板工件在进行硅化处理时对耐腐蚀性要求较高,在这种情况下要不断改进硅化工艺条件,以满足实际生产需要。笔者经过大量试验,通过对比不同硅化时间、硅化温度下CuSO4滴定时间和3%NaCl溶液浸泡时间,得出最佳的工艺条件。

2 实验部分

2.1 实验材料及工艺流程

本实验采用冷轧钢板,尺寸为100mm×30mm×2mm。

氟硅酸锌(98%,湖北武汉),酒石酸(99%,河南郑州),甘氨酸、氟化钠、丙三醇、三乙醇胺和钼酸铵(分析纯),脱脂剂、OP-10和盐酸(市售工业级)。

工艺流程:

预脱脂→水洗→主脱脂→水洗→水洗→除锈→水洗→水洗→硅化→水洗→去离子水洗→干燥→后续处理

2.2 硅化剂组成及工艺条件:

氟硅酸锌10g/L,酒石酸2g/L,甘氨酸2g/L,0.1氟化钠2g/L,OP-10 0.5g/L,丙三醇0.1g/L,三乙醇胺0.05g/L,钼酸铵0.5g/L,pH2.5~3,硅化时间3~20min。

化学试剂为分析纯,用去离子水配制硅化剂。

3 结果与讨论

3.1 温度对无机硅化涂层的影响

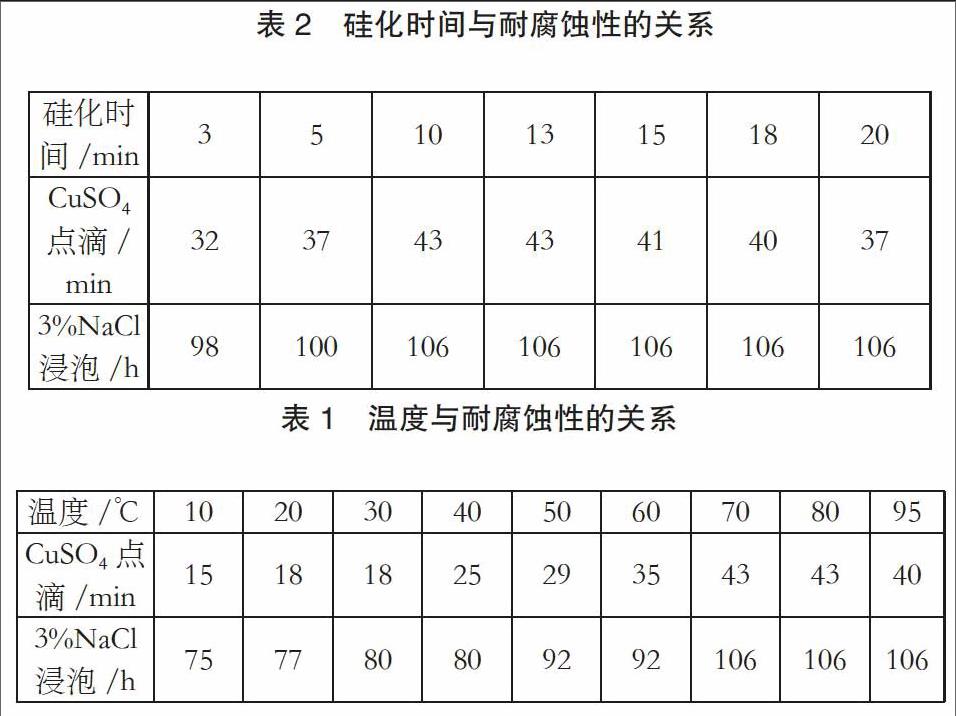

本硅化剂适用温度广,从10~95℃均能获得耐腐蚀性较好的无机硅化涂层。考察温度对无机硅化涂层耐腐蚀性的影响,试验结果见表1,硅化时间为10min。

从表1的数据观察,无机硅化涂层的耐腐蚀性先是随着温度的升高而增强,在70~80℃之间达到最佳效果,而后隨着温度的升高有所下降。在10~20℃之间,无机硅化涂层的耐腐蚀性相差不大,CuSO4滴定时间只相差3min,而且3%NaCl溶液浸泡时间也只相差2h。温度上升到70℃以后,耐腐蚀性有了显著增强,这是由于随着温度的升高,氟硅酸锌与冷轧钢板表面的反应速率加快,无机硅化涂层的厚度增加。在70~80℃之间耐腐蚀性最佳,说明此区间温度均较佳。温度升高到95℃,硅化剂出现微量沉淀,耐腐蚀性稍有下降。

3.2 硅化时间对无机硅化涂层的影响

从表2的数据观察,无机硅化涂层的耐腐蚀性先是随着硅化时间的增加而增强,到10min时达到最佳,此后随着硅化时间的增加略有降低。反应5min,无机硅化涂层的CuSO4滴定时间可达到37min,3%NaCl溶液浸泡时间为100h,说明硅化剂在较短的时间内即可形成耐腐蚀性令人满意的硅化涂层,且耐腐蚀性能明显优于传统磷化液。

4 结论

通过考察硅化温度和硅化时间对无机硅化涂层耐腐蚀性的影响,不难看出,若要在冷轧钢板上得到耐腐蚀性能最佳的硅化涂层,工艺条件应该在70℃条件下反应10min。如果考虑实际生产中的成本,由于5min和10min的生成无机硅化涂层耐腐蚀性相差不大,因此在满足无机硅化涂层质量的前提下,可以选择在70℃条件下浸泡5min作为最佳工艺条件。

而对于耐腐蚀性要求不高的冷轧钢板工件,可以选择40~50℃进行硅化处理,以降低成产成本。

参考文献:

[1]崔学军,周吉学,林修洲等.镁合金AZ31锰系磷化膜的生长过程及形成机理[J].中国有色金属学报,2012(01).

[2]许育东,陈云帮,石敏,王雷,庞志成,丁宁.金属表面硅烷化处理应用的研究[J].金属功能材料,2011(05).

[3]W.J.van Ooij,M.Stacy,A.Seth,T.Mugada,J.Gandhi,P. Puomi.Corrosion Protection Properties of Organofunctional Silanes ——An Overview[J].Tsinghua Science and Technology,2005(06).

[4]陈义庆,徐小连,李天统,钟彬,肖宇,艾芳芳,李琳.表面粗糙度对冷轧钢板磷化质量的影响[J].腐蚀与防护,2011(09).

[5]方震.化学转化膜的发展动态[J].电镀与涂饰,2009(09).

[6]刘倞,胡吉明,张鉴清,曹楚南.金属表面硅烷化防护处理及其研究现状[J].中国腐蚀与防护学报,2006(01).

[7]焦龙,于锦,白芳.热轧钢板和冷轧钢板水基防锈剂的研究[J].电镀与涂饰,2015(05).

[8]王耀祖.ST12型冷轧板涂装前处理的研究[D].大连工业大学,2015.

本文系沧州市科技局项目《冷轧钢板表面硅化工艺及性能研究》研究成果,课题编号:151101001