电站大口径循环水管制作工艺研究与应用

2017-03-28尚勇

尚勇

摘 要:电站循环水管道为大口径压力钢管,一般情况下都在施工现场制作。本文就施工现场条件从场地布置、现场专用器具使用、工序安排、主要工序及要点,以及如何采用制安一体化技术进行了阐述,用于提高压力钢管现场制作安装效率。

关键词:循环水管;制作;工艺

DOI:10.16640/j.cnki.37-1222/t.2017.04.009

1 概述

循环水管道口径大,路径长,大都采用直缝焊接钢管。目前国内的主力机组为300MW-600MW,循环水主管道直径一般为1820-3220mm,制作量通常为1000~2000吨。由于管道直径大,工厂生产后运输至现场成本过高,因此大部分电站项目都选择在施工现场制作。受场地、人员、装备的限制,许多现场制作时场地布置不合理,工序衔接不紧密,没有专用工器具,未实施制安一体化技术,制作效率低下,也增加了以后现场安装的工程量。

根据上述存在的问题,本文通过实例,来阐述大型电站循环水管的制作技术,本技术操作简单,技术先进,具有明显的经济效益和社会效益。

2 工艺流程

循环水管道的主要制作工艺流程为:钢板下料→钢板卷管→直管对口→环缝及纵缝焊接→刚性环安装→刚性环焊接→质量检验。

3 制作准备

3.1 制作场地布置

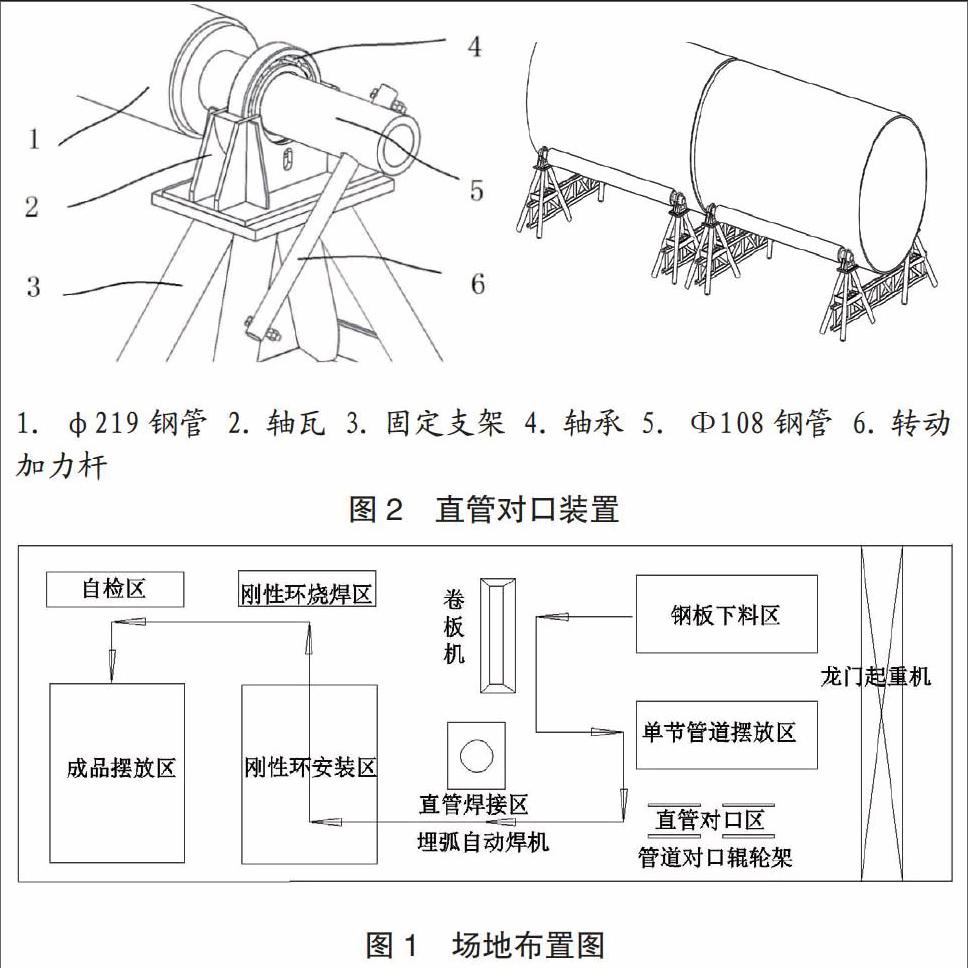

循环水管的制作场地布置按工艺流程分为下料区、卷管区、直管对口区、管道焊接区、刚性环安装区、刚性环烧焊区、产品待检区等7个区域。各区域位置按照工艺流程次第布置,以减少施工过程中管道在空中的吊运距离及吊运过程中各工序间的相互影响。如图1所示。

3.2 专用工器具

现场的条件虽然受限,但是必要的设备还是必不可少的。在制作过程中,这些装备可以起到事半功倍的效果。除卷板机外,摇臂式自动埋弧焊机、直管对口辊轮架、刚性环焊接辊轮架等也需准备并提前布置在相应的区域中。在上述设备中,有的为购置成品机械,有的为现场自制。

3.2.1 钢板卷管设备

钢板卷管设备采用三辊或四辊卷板机。

3.2.2 焊接设备

直管焊接采用摇臂式埋弧自动焊机,弯管、三通、刚性环焊接采用交流逆变电焊机。

3.2.3 直管对口装置

由于管道直径大,对口时需要不断转动管道,如果直接在地面上滚动管道,需要较大的场地及较多的人力。为了解决此问题,采用现场自制对口装置,制作步骤为取φ219钢管共4根,每根长度3米,两端加焊端盖,端盖中心开孔,用φ108钢管穿入孔内做轴,外露段加装轴承。布置支撑架,使得4根φ219钢管每两根在一条直线上,间隔2米,两条直线相距大口径压力钢管直径的70%以上。在支撑架上做简易轴瓦,4根钢管轴承放在支撑架的轴瓦上。钢管转动的动力可以用卷扬机带动,即在卷扬机转动轴外端加延长杆与φ108钢管连接传输扭矩,也可以使用人力加力杆转动完成。直管对口装置如图2所示。

3.2.4 刚性环焊接辊轮架

可以直接使用摇臂自动焊配套的自动焊接辊轮架,也可以按直管对口装置制作一套。

4 制作工序及要点

按照压力钢管制作的7个主要工序安排人员,各工序人员应基本固定,保证管道制作流水化作业,每日每组人员的产量进行量化。一般来说,2420mm的直管以每天2个成品8米大节(每四节组合为一大节)为宜,即下料8张,卷管8节,对口2大节,自动焊接2大节,刚性环安装、焊接2大节,弯头及三通制作可以单独安排一组人员进行。

4.1 下料

钢板采购宜用双定尺寸,宽度采用最宽系列,长度为钢管的展开长度,即π×(管道外径+管道内径)/2。根据制作方案,钢管大节最外侧下料时打出45度坡口。

4.2 钢板卷管

钢板吊具采用自锁式钢板吊具。先进行钢板的扳头,再进行卷板。钢管卷制完毕后,用样板检查,如端部出现平板及桃形,可在点焊完毕后二次卷制,消除端部直段。钢管如错边,可用F扳手调节;如错缝,可用手拉葫芦外力调节。

4.3 直管对口

钢管放在对口辊轮架上对口,注意各管的纵向焊缝应彼此错开90度或180度,这样安装时管道纵缝位置容易调整,避开上下及水平位置四点。人员在管道内部对口,对完一段后转动辊轮架带动钢管转动,使得对口始终处于便利位置。对口时,利用手拉葫芦将两管道贴近,间隙为0~1mm。对口采用顺序对口,工具采用角铁楔子或扁嘴撬棍。对口时一般应作到内壁齐平,如發现周长误差应提前开始过渡。

4.4 钢管焊接

直管段组合场焊接采用埋弧自动焊,先焊内环缝,后焊外环缝,焊缝起点和终点要有30mm的重叠量。焊接纵缝前先焊好引弧板,出弧处焊收弧板,T形焊缝可多焊150mm收弧。焊接完纵缝后应对与环缝交叉处进行清根,将纵缝铲除,否则此处容易造成未焊透。

4.5 刚性环组装

刚性环安装前应检查管道圆度,可通过增加刚性支撑来调整。刚性环卷制完毕后,从一端套入,与刚性环标识位置对齐。刚性环接口位置应与管道纵向焊缝错开90度或180度,这样的话安装时只要管道纵缝满足不在上下及水平四点,刚性环自然就能满足。

4.6 刚性环焊接

将管道吊放在焊接滚轮架上,每道焊缝布置一名焊工,焊工在管顶连续烧平焊,焊接一段后管道转动,直至焊接完毕。这样焊接位置好,效率高,焊缝成型好。刚性环焊接完毕方可拆除管道内刚性支撑。

4.7 自检

将各直管段按图编号,并标识出水流方向。对凹坑进行补焊,对焊疤、飞溅等进行打磨,进行验收。

5 制安一体化技术

在制作时即考虑安装,采用制安一体化施工技术,可以大量减少安装焊口,减少手工焊接工作量,缩短安装时间,提高安装效率。

5.1 按吊装机械能力加大组合长度

为了减少安装焊口,提高安装效率,通常情况下,应按吊装机械的起吊能力考虑管道的组合长度。以吊装机械采用50吨履带吊为例,循环水管的组合长度通常考虑在8米~10米,如果有更大吊装机械还可以考虑组合更长。

5.2 尽可能采用埋弧自动焊

小口径管道安装时,现场可以根据需要进行管道长度切割或增补短管,但是如果大口径管道采取这种方法,即先把管道制做成“标准件”,安装时切割或增补的话,则现场安装的工作量会大大增加。比较高效的方法是采用安装单元划分法,技术人员在制作前要画出部件制作图,制作图中需要考虑弯头、三通等管件位置,适时增加非标准短管进行调整,以满足弯头、三通对焊缝的要求,各调整焊口全部在组合场内由埋弧自动焊机焊接。各安装单元严格编号,安装就位时各就各位,安装人员不必测量,也不用进行任何管道长度切割及增补短管,可直接对口焊接。这种制作方法可以大大提高安装效率,减少安装工作量。

5.3 三通制作

三通在平台上制作时只将支管做出,主管在现场挖眼。这样做,三通支管可在水平位置及角度方面适当调整,减少安装现场对口难度。

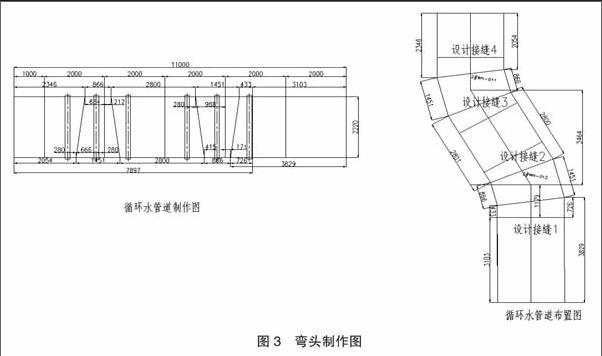

5.4 弯头制作

彎头制作在提前组焊好的直管上进行,按切割线切割后调转180度组合,不需要制作成标准件,两端剩余的直管长度可以根据管线图进行调整自然形成,以减少焊口个数。以图3中进水塔支段循环水管制作为例,该管段由两个弯头和三个直管组成,如果将此管段做成两个标准弯头、三个直管的话,安装现场将有四道焊缝,制作现场将有9道焊缝。通过绘制制作图的方法,先将该段管道做成11米直管,包括五个标准2米管段及一个非标1米管段,采用埋弧自动焊烧焊5道环缝,然后再进行切割制作弯头,手工自动焊只需要完成4道弯头斜焊缝,而直管段与弯头的4道设计接缝也不再存在,安装时整体安装,大大提高了制作安装效率。

5.5 带法兰件制作

法兰件不需要提前将法兰与管道组合焊接,可将法兰先与阀门紧固在一起,中间加好垫片,安装时再与管道连接进行焊接,这样可以减少法兰的焊接角变形。

6 结语

大口径钢管因为其口径大,制作安装有其特殊性,流水线施工是保证制作效率的基础,埋弧自动焊接是提升产量的保证。因为是现场制作,制作时要树立一盘棋思想,及早策划,考虑安装便利,按电站“四大管道”配管的思路进行管理,实施制安一体化技术,这样就可以大大提升安装效率。

参考文献:

[1]罗耕能.大型电站循环水管制作安装施工技术研究与应用[J].电子世界,2013(23):36-38.

[2]冯雪芳.浅谈600MW机组火电厂循环水管制作安装[J].建材与装饰,2016(06):237-238.

[3]黄文贺.火力发电厂大口径循环水管施工技术及工艺[J].武汉大学学报(工学版),2010(S1):344-347.