基于均匀设计和主成分分析的甘薯薯片油炸工艺优化

2017-03-27李玉龙陆国权

李玉龙,杨 烨,陆国权

(浙江农林大学薯类作物研究所,浙江省农产品品质改良技术研究重点实验室,杭州 临安 311300)

基于均匀设计和主成分分析的甘薯薯片油炸工艺优化

李玉龙,杨 烨,陆国权*

(浙江农林大学薯类作物研究所,浙江省农产品品质改良技术研究重点实验室,杭州 临安 311300)

为优化甘薯薯片油炸工艺,采用单因素和均匀设计相结合进行试验,对均匀设计试验数据进行多元回归分析。单因素试验表明:切片厚度、预干燥阶段和油炸阶段对含油量、L*值和b*值有较大影响;均匀设计逐步回归分析表明:油炸时间对含油量影响显著(P=0.011),食盐水质量分数对含水量影响显著(P=0.022),油炸温度和油炸时间对L*值影响极显著(P=0.001),预干燥时间和油炸时间对b*值影响显著,食盐水浸泡时间、食盐水质量分数、预干燥温度、预干燥时间和切片厚度对脆度的影响符合二次多项式回归模型(P=0.001);指标主成分分析表明:提取2 个主成分能解释87.4%的指标信息,达到指标降维目的;岭回归分析建立了综合得分回归模型,相关系数R为0.997,能很好地拟合产品的综合得分;偏最小二乘法回归分析预测最佳综合评分工艺参数为切片厚度2 mm、热烫时间1 min、质量分数1%食盐水浸泡20 min、预干燥温度60 ℃、预干燥时间70 min、油炸温度150 ℃、油炸时间1 min,验证综合评分为0.89,综合评分高于均匀设计试验组最高值0.86。优化工艺所得产品具有含油量低、颜色和脆度俱佳等特点,相关模型具有良好的预测能力。

均匀设计;主成分分析;综合评价;含油量;颜色;脆度

我国是甘薯世界第一生产大国,鲜薯总产保持在1亿 t左右,甘薯含有丰富的膳食纤维、糖、维生素、矿物质等重要营养成分,是公认的最佳食品之一[1]。甘薯用途十分广泛,除用于鲜食和饲用外,主要用于加工淀粉及淀粉衍生制品,如三粉(淀粉、粉丝、粉条)[2]、变性淀粉[3]、抗性淀粉[4-6]以及发酵乙醇[7]等,用于加工薯片较少。以甘薯为原料的薯片主要分为两大类型:一是鲜切薯片,由鲜薯直接切片加工的薯片,如常压油炸薯片[8]、真空油炸薯片[9]、变温压差膨化薯片[10]等;一是复合薯片,由甘薯淀粉为原料,混合其他淀粉等成分经过重新组织化再加工生产的薯片,如:复合油炸薯片[11]、焙烤薯片[12]等。甘薯常压油炸薯片面临含油量高[8-9,13]、质地坚硬[13]等问题,真空油炸等技术可以一定程度解决这些问题,但是会大幅增加产品的成本,不利于在中小企业中推广;复合薯片可以适当控制含油量,但是其加工配方中需要加入其他成分以及食品添加剂等,而且会带来颜色变差等不良影响[11-12]。因此,对常压油炸甘薯薯片加工工艺进行优化具有现实意义。常压油炸工艺优化主要用于马铃薯薯片加工,并具有良好的效果[14-16],对甘薯薯片常压油炸工艺优化比较少,甘薯薯片主要是利用真空油炸等技术进行加工,可以保持较低的含油量以及较完整的营养成分[9,17]等。

均匀设计法是我国科学家方开泰等[18]将数论和多元设计相结合,在正交试验设计的基础上创造出的一种新的试验设计方法,与正交试验比较具有显著减少试验次数的优点,尤其适合于多因素水平的试验。主成分分析法是一种基于二阶统计的数据分析方法,该方法在各个变量之间相关关系研究的基础上,用一组较少的、互不相关的新变量(即主元)代替原来较多的变量,而且使这些新变量尽可能多地保留原来复杂变量所反映的信息[19],可以达到指标降维的目的[20]。均匀设计法已广泛运用于生命科学领域,主要用于实验方案和产品配方的优化等[21-26];主成分分析在生命科学领域主要运用于综合评价产品品质等方面[27-30]。本研究采用单因素试验与均匀设计试验相结合的方法,对甘薯薯片常压油炸加工工艺涉及到的参数,以含油量、含水量、颜色以及脆度等为指标进行优化研究,采用主成分分析等统计方法对实验数据进行处理,以期为实际生产加工及研究提供更多参考。

1 材料与方法

1.1 材料、试剂与仪器

甘薯,品种为浙薯259,由浙江农林大学薯类作物研究所提供;食盐 市售;乙醚(分析纯) 上海凌峰化学试剂有限公司。

TMS-PRO质构仪 美国FTC公司;TS-Q288切片机四会市腾昇机械设备有限公司;DHG-9076A烘箱上海精宏实验设备有限公司;EF-82油炸锅 上海连富机械有限公司;HP-2132便携式色差仪 上海汉谱光电科技有限公司;索氏抽提器 四川蜀玻(集团)有限责任公司。

1.2 方法

1.2.1 甘薯薯片常压油炸加工工艺

鲜薯→清洗去皮→切片→清洗→热烫→冷却→食盐水浸泡→预干燥→冷却→油炸→成品。

1.2.2 含油量测定

参考GB/T 5009.6—2003《食品中脂肪的测定》中索氏抽提法。测定3 次取平均值。

1.2.3 含水量测定

参考GB 5009.3—2010《食品中水分的测定》中直接干燥法。测定3 次取平均值。

1.2.4 L*值、b*值的测定

用便携式色差仪测定,依次读取明度L*值、黄度b*值。测定10 次取平均值。

1.2.5 脆度的测定

采用三点弯曲法测定最大破碎力,即为甘薯薯片脆度[31],触发力0.2 N,测定速率0.5 mm/s,下降距离20 mm。平行测定10 次取平均值。

1.2.6 单因素试验

以切片厚度、热烫时间、食盐水质量分数、食盐水浸泡时间、预干燥温度、预干燥时间、油炸温度、油炸时间为单因素进行试验,控制其他因素不变,分别考察对含油量、L*值、b*值的影响情况。

1.2.7 均匀设计试验

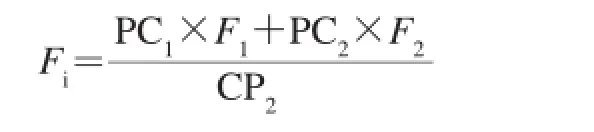

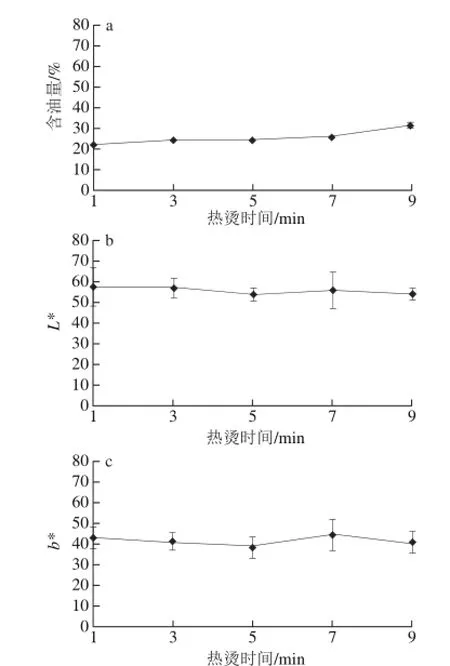

在单因素试验基础上,采用混水平均匀设计方案U10(57×21),以含油量、含水量、脆度、L*值、b*值为考察指标进行试验。将热烫时间、食盐水质量分数、食盐水浸泡时间、预干燥温度、预干燥时间、油炸温度、油炸时间7 个因素的第1、2,3、4,5、6,7、8、9、10水平分别合并为第1、2、3、4、5水平。混水平均匀设计方案U10(57×21)见表1。对所得试验数据进行主成分回归、岭回归等多元统计分析。根据第1、2主成分得分按下式计算各组试验产品综合得分Fi:

式中:PC1和PC2为主成分贡献率/%;F1和F2为主成分得分;CP2累计贡献率/%。

表1 均匀设计试验因素水平U7110(5×2)Table1 Factors and levels used in uniform design U7110(5×2)

1.3 数据处理

本研究利用SPSS 20、DPS 7等软件,对数据进行主成分回归、岭回归等多元统计分析。

2 结果与分析

2.1 单因素试验结果

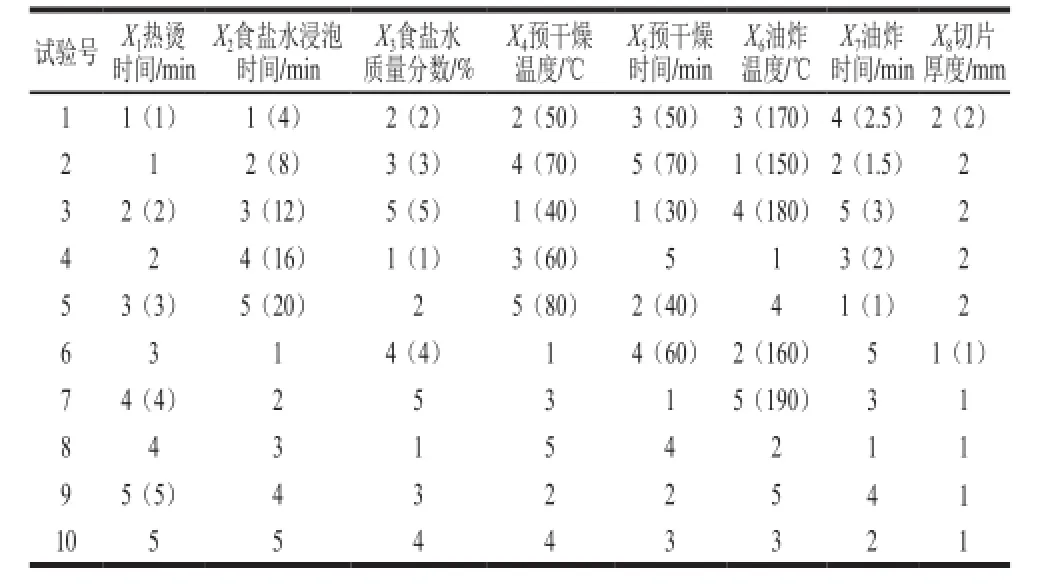

2.1.1 切片厚度对含油量、L*值、b*值的影响

原料切片厚度对产品含油量及外形等指标具有一定影响[16]。固定其他条件:热烫时间1 min、2%食盐水浸泡5 min、70 ℃预干燥20 min、170 ℃油炸2 min。试验分别选取1、2、3、4、5 mm为原料切片厚度。如图1所示,切片厚度对3 个指标影响程度较大,随切片厚度的增大,产品含油量呈增大趋势,L*值和b*值先增大后趋于平衡。图1a中,含油量从2 mm后开始增大,可能的原因是原料经过预干燥处理后含水量下降,同时随切片厚度的增加,其所含干物质增多,故物质结构在同一时间内截留的油量增加;图1b、c中,切片厚度1 mm时L*值和b*值最低,L*值在切片厚度3 mm后趋于稳定,b*值在切片厚度2 mm后趋于稳定。综合3 个指标情况,选取切片厚度为2 mm较为适宜。

图1 切片厚度对含油量(a)、b*值(c)的影响Fig.1 Effect of slice thickness on oil content, L* and b*L*值(b)和

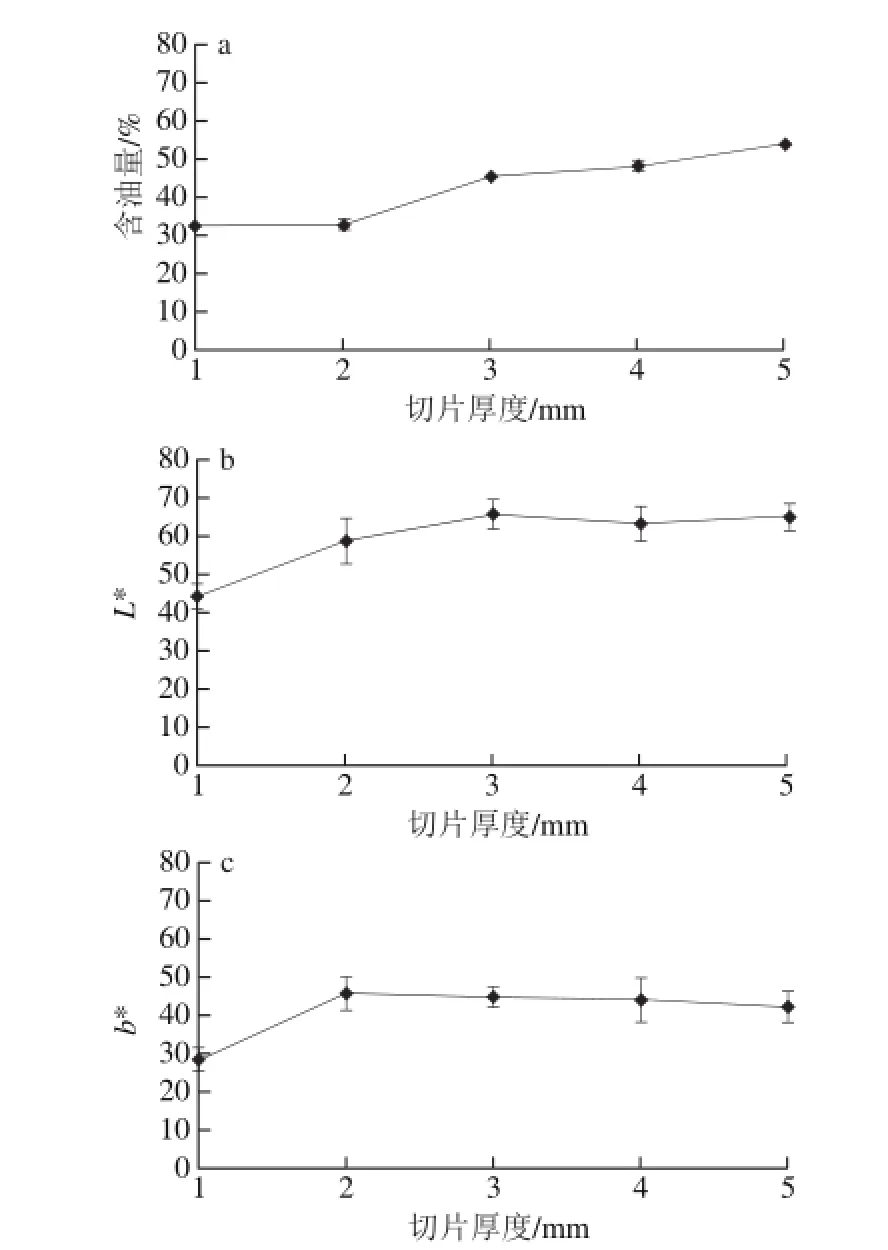

2.1.2 热烫时间对含油量、L*值、b*值的影响

图2 热烫时间对含油量(a)、b*值(c)的影响Fig.2 Effect of blanching time on oil content, L* and b*L*值(b)和

热烫可以钝化原料中酶的活性[32-33],同时还能起到排除组织中的空气等作用[32]。固定其他条件:切片厚度2 mm、2%食盐水浸泡5 min、70 ℃预干燥20 min、170 ℃油炸2 min。试验采用90~100 ℃沸水为热烫温度,分别选取1、3、5、7、9 min为热烫时间。由图2可以看出,热烫时间对3 个指标影响程度较小。图2a中,热烫时间在1~5 min时含油量呈平稳上升趋势,从5~9 min时含油量上升趋势加大;图2b中,随热烫时间的延长,L*值呈下降趋势的,在5 min时达到最低,7 min又回到较高值,之后又下降;图2c中,热烫时间在1~5 min时,b*值呈下降趋势,7 min时又达到最高,之后又下降。为使薯片含油量和L*值适中且b*值最小,综合3 个指标情况,取热烫时间小于5 min较为适宜。

2.1.3 食盐水质量分数对含油量、L*值、b*值的影响

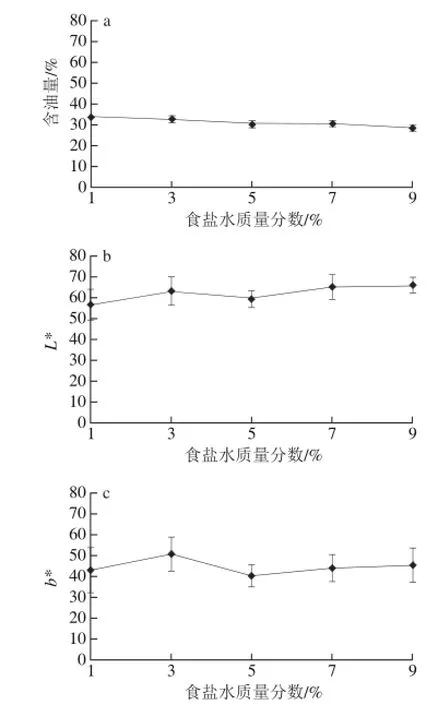

图3 食盐水质量分数对含油量(a)、L*值(b)、b*值(c)的影响Fig.3 Effect of saline concentration on oil content, L* and b*

食盐浸泡对产品含油量[32]和颜色[34]有一定影响。固定其他条件:切片厚度2 mm、热烫时间1 min、食盐水浸泡5 min、70 ℃预干燥20 min、170 ℃油炸1.5 min。试验分别选取质量分数1%、3%、5%、7%、9%的食盐水浸泡5 min。由图3可以看出,不同质量分数食盐水浸泡对3 个指标影响程度较小。图3a中,随食盐水质量分数增加,含油量呈下降趋势;图3b中,随食盐水质量分数增加,L*值呈上升趋势;图3c中,b*值在食盐质量分数为3%时达到最大值。试验表明高质量分数的食盐水浸泡有助于降低产品含油量以及维持产品颜色,考虑食盐水质量分数过高将导致Na离子增加,产品口感偏咸,综合考虑食盐水质量分数小于5%较为适宜。

2.1.4 食盐水浸泡时间对含油量、L*值、b*值的影响

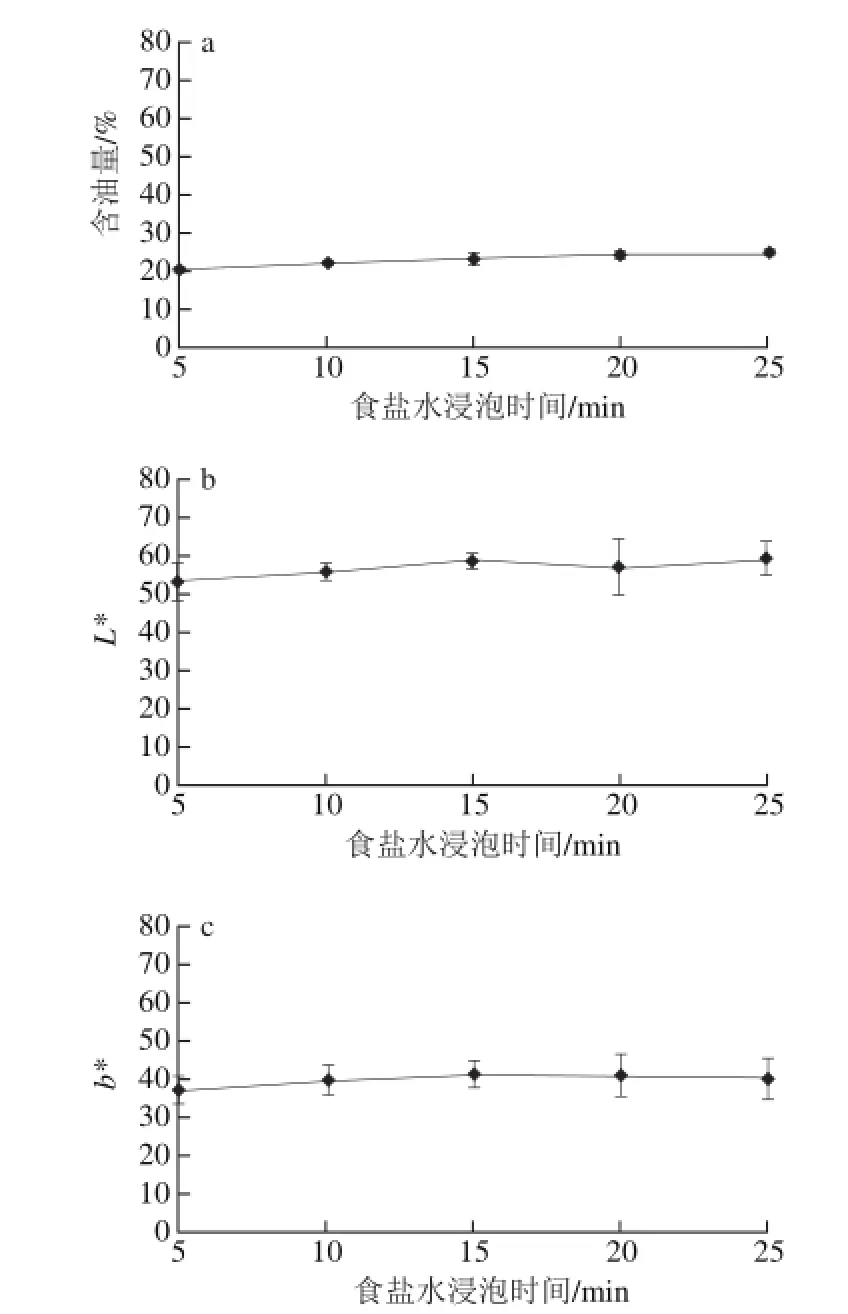

图4 食盐水浸泡时间对含油量(a)、L*值(b)、b*值(c)的影响Fig.4 Effect of immersion time on oil content, L* and b*

试验分别选取5、10、15、20、25 min为2%食盐水浸泡处理时间。固体其他条件:切片厚度2 mm、热烫时间1 min、70 ℃预干燥20 min、170 ℃油炸2 min。由图4可以看出,食盐浸泡时间对3 个指标影响程度较小。图4a中,随食盐浸泡时间的延长,含油量呈增大趋势;图4b中,随食盐浸泡时间的延长,L*值呈上升趋势;图4c中,b*值呈先上升后下降趋势。综合考虑3 个因素,食盐水浸泡时间20 min以内较为适宜。

2.1.5 预干燥温度对含油量、L*值、b*值的影响

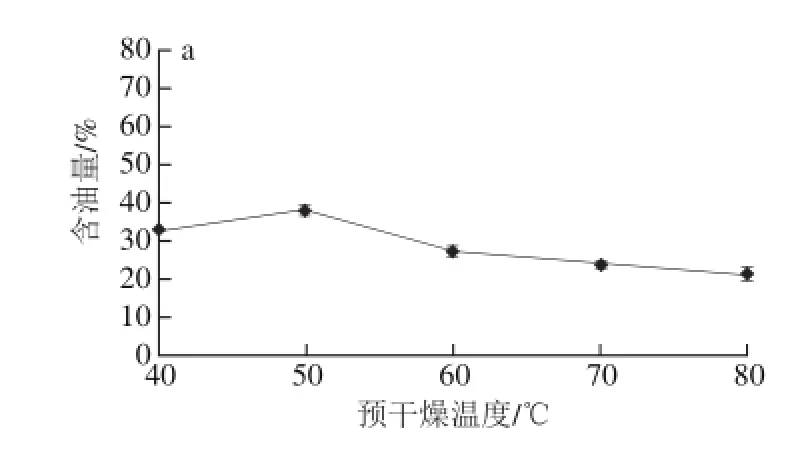

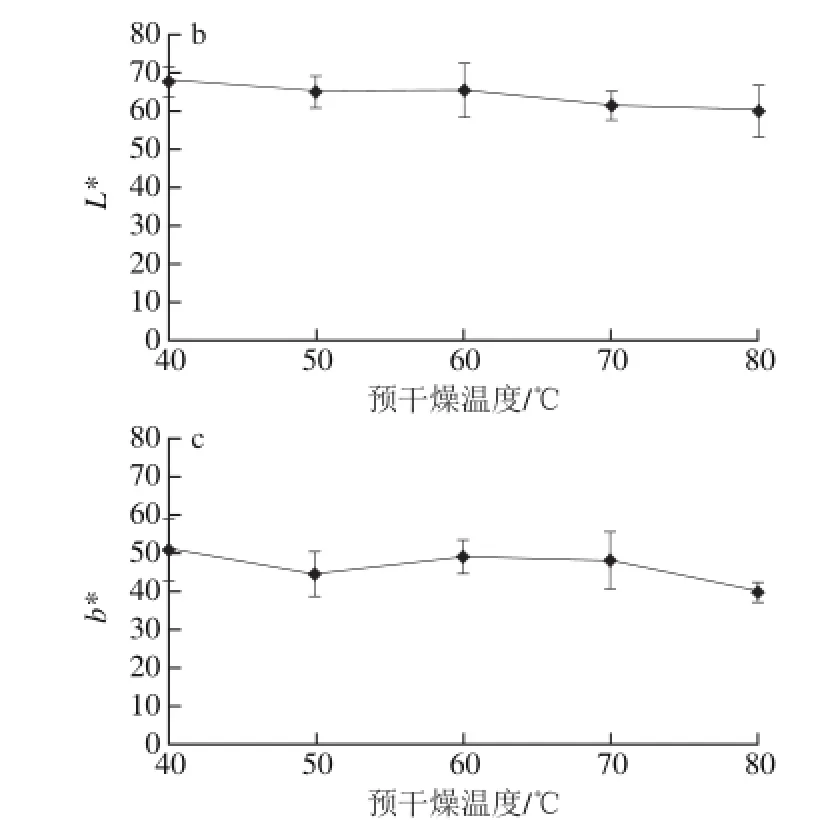

图5 预干燥温度对含油量(a)、L*值(b)、b*值(c)的影响Fig.5 Effect of pre-drying temperature on oil content, L* and b*

预干燥处理可以降低产品含油量[32]。固定其他条件:切片厚度2 mm、热烫时间1 min、2%食盐水浸泡5 min、预干燥时间20 min、170 ℃油炸1.5 min。试验分别选取40、50、60、70、80 ℃为预干燥温度。由图5可以看出,预干燥温度对含油量影响较大,对L*值和b*值影响较小。图5a中,随预干燥温度升高,含油量先增加后降低,在50 ℃时达到最大值,40~50 ℃这一过程的含油量升高可能是因为40 ℃条件下干燥作用较弱,在原料表面形成致密层,一定程度阻碍了油炸过程中的水分蒸发、油脂渗入;图5b中,随预干燥温度升高,L*值呈下降趋势,可能的原因是随含水量降低,参加油炸过程中美拉德反应的物质增多,生成更多的颜色物质,最终导致L*值降低;图5c中,随预干燥温度升高,b*值呈下降、升高再下降的趋势,在40~70 ℃时小幅波动,超过70 ℃后水分降低严重,美拉德反应物质生成增多,使薯片丧失原有的颜色。综合考虑,预干燥温度在50~70 ℃之间较为适宜。

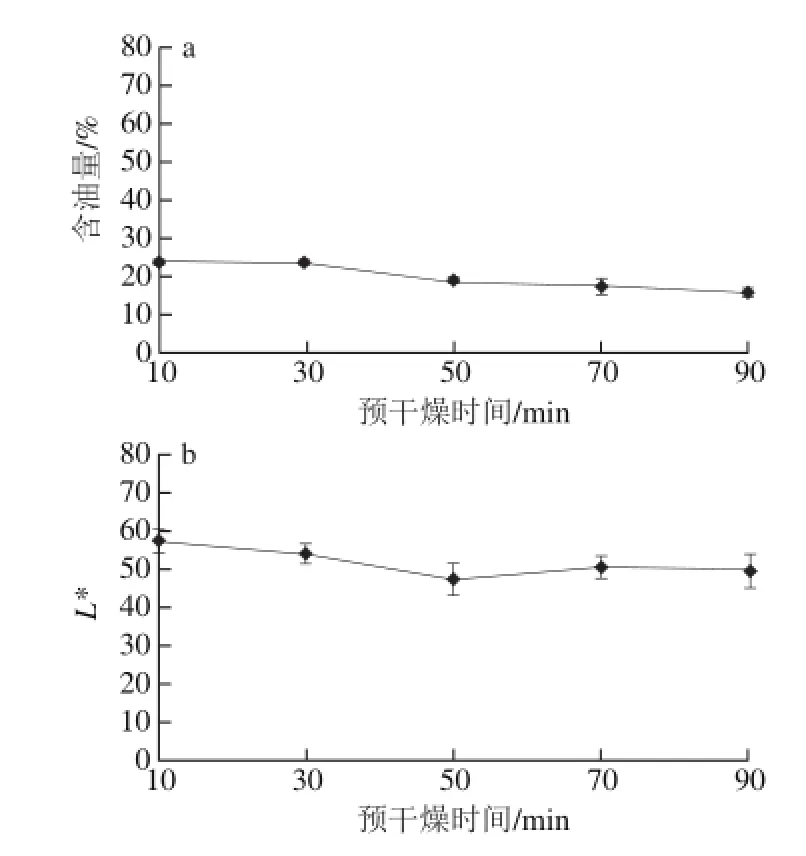

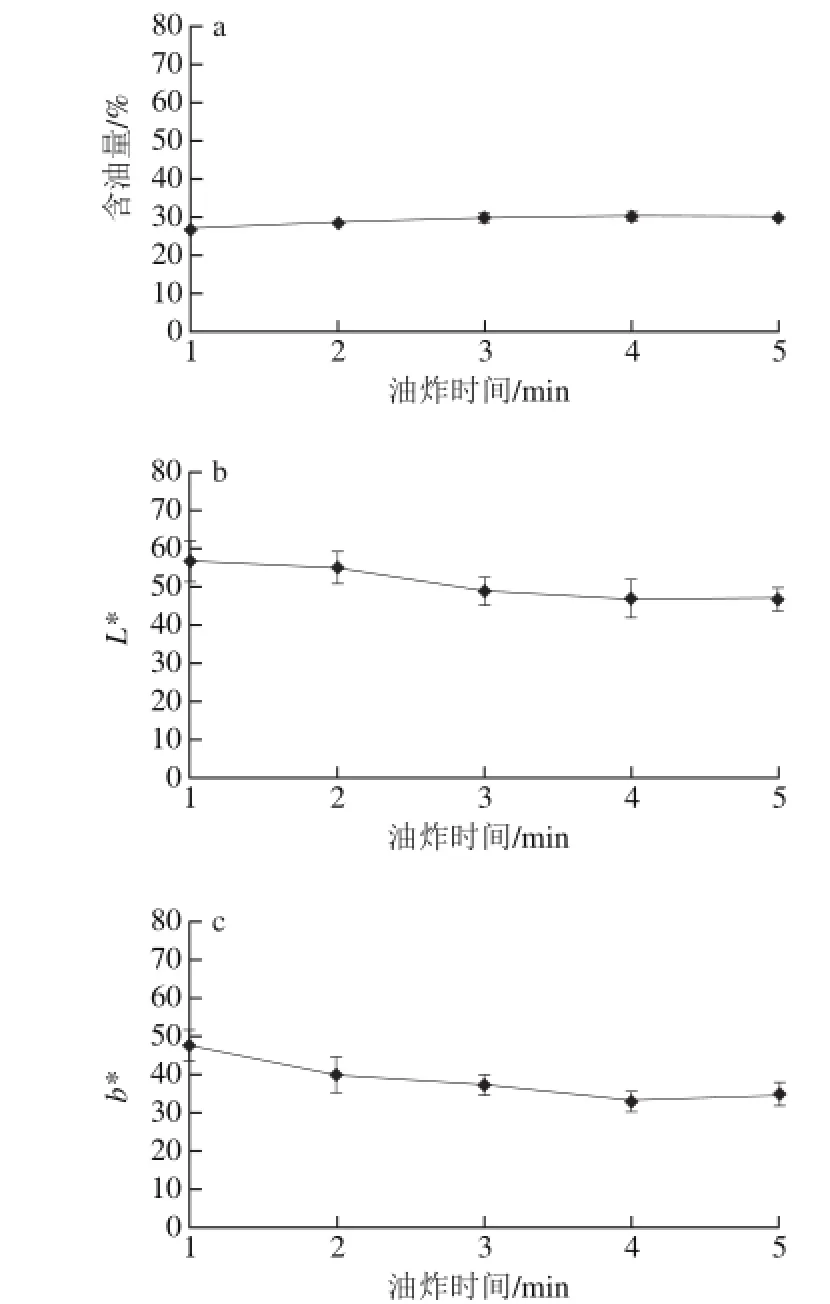

2.1.6 预干燥时间对含油量、L*值、b*值的影响

图6 预干燥时间对含油量(a)、L*值(b)、b*值(c)的影响Fig.6 Effect of pre-drying time on oil content, L* and b*

分别选取10、30、50、70、90 min为70 ℃预干燥处理时间。固定其他条件:切片厚度2 mm、热烫时间1 min、2%食盐水浸泡5 min、170 ℃油炸2 min。由图6可以看出,预干燥时间对3 个指标影响程度较大。图6a中,随预干燥时间延长,含油量呈减小趋势,随干燥时间延长,原料含水量逐渐降低,因此含油量逐渐降低[32];图6b中,随预干燥时间延长,L*值呈下降、升高再下降的趋势,在50 min时达到最低;图6c中,随预干燥时间的延长,b*值呈上升、下降再上升的趋势。薯片硬度和含油量具有明显的负相关性[13],含油量越低薯片硬度会越大,且预干燥时间过长,产品卷边现象严重,并且容易变焦,口感不好[35],再综合L*值和b*值考虑预干燥时间在30~70 min之间较为适宜。

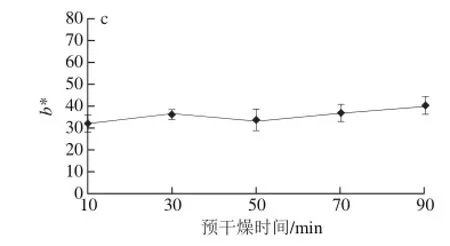

2.1.7 油炸温度对含油量、L*值、b*值的影响

图7 油炸温度对含油量(a)、L*值(c)的影响Fig.7 Effect of frying temperature on oil content, L* and b**值(b)、b

分别选取110、130、150、170、190 ℃为油炸1.5 min的处理温度。固定其他条件:切片厚度2 mm、热烫时间1 min、2%食盐水浸泡5 min、70 ℃预干燥20 min。由图7可以看出,油炸温度对3 个指标影响程度较大。图7a中,随油炸温度升高,含油量呈阶段性下降趋势,在130~150 ℃时趋势不明显,在110~130 ℃和150~170 ℃时下降趋势明显,170 ℃后达到平衡;图7b中,随油炸温度升高,L*值呈下降趋势,在110~170 ℃时下降趋势缓和,170~190 ℃时急速下降;图7c中,随油炸温度升高,b*值呈先上升后下降的趋势,在150 ℃时达到最高。油炸温度在170 ℃以后,L*值和b*值都出现剧烈下降,可能是随温度升高油炸程度加剧,薯片变焦导致,在110~130 ℃时黄色偏小可能是因为油炸不剧烈,美拉德反应产生的颜色物质不够导致,综合含油量因素考虑油炸温度在150~170 ℃时较为适宜。

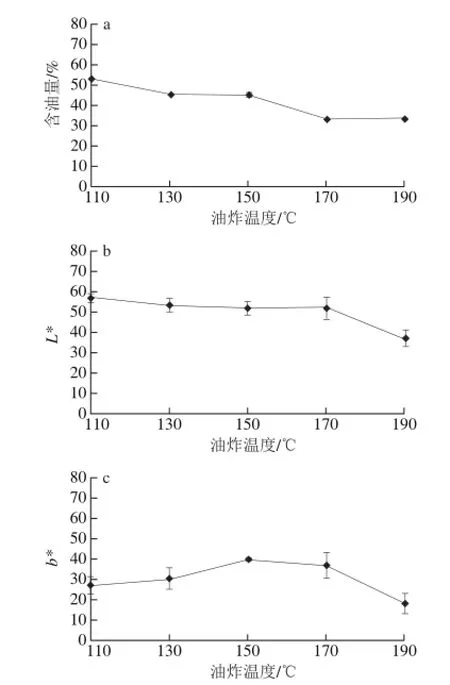

2.1.8 油炸时间对含油量、L*值、b*值的影响

图8 油炸时间对含油量(a)、L*值(c)的影响Fig.8 Effect of frying time on oil content, L* and b**值(b)、b

分别选取1、2、3、4、5 min为170 ℃油炸时间。固定其他条件:切片厚度2 mm、热烫时间1 min、2%食盐水浸泡5 min、70 ℃预干燥20 min。由图8可以看出,油炸时间对含油量影响程度较小,对L*值和b*值影响程度较大。图8a中,随油炸时间延长,含油量呈上升趋势;图8b中,随油炸时间延长,L*值呈下降趋势;图8c中,随油炸时间延长,b*值呈先下降后上升的趋势。油炸时间越长含油量越高,但是油炸时间过短,薯片无脆感,再综合L*值和b*值考虑,油炸时间控制在3 min以内较为适宜。

2.2 均匀设计试验结果

2.2.1 指标模型建立

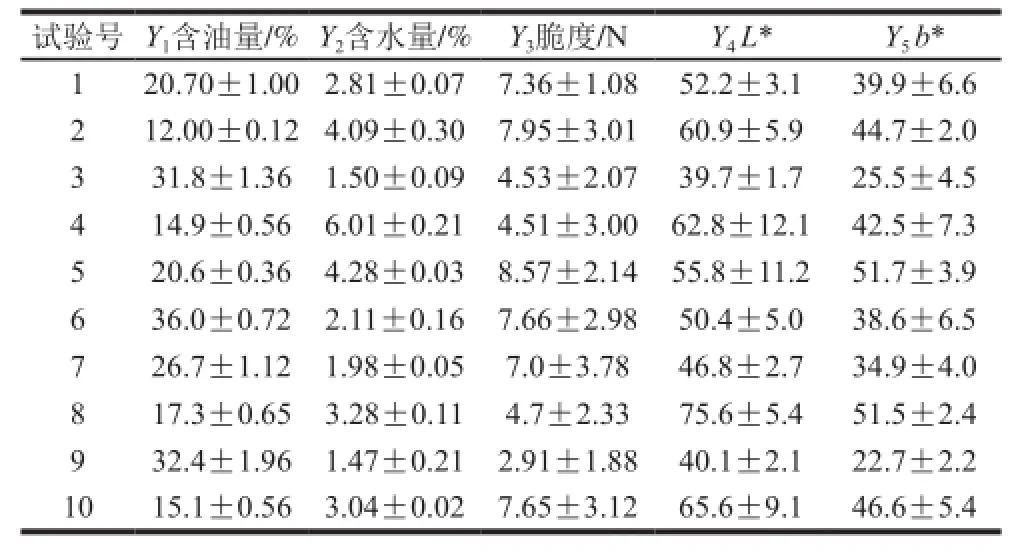

通过单因素试验和文献[13]对比,增加含水量和脆度2 个指标,即采用混水平均匀设计方案U10(57×21)进行试验,研究各因素与含油量、含水量、脆度、L*值和b*值之间的关系,如表2所示。

表2 均匀设计试验结果Table2 Uniform design with experimental results

含油量和含水量的误差较小,L*值、b*值和脆度的误差较大,这说明常压油炸加工可能导致最终产品外观一致性较差,脆度一致性较差,含油量和含水量等成分类指标具有良好的一致性。

表3 指标模型概况Table3 Summary of the model parameters

对试验数据进行逐步回归分析,建立指标模型概况见表3。含油量(Y1)和含水量(Y2)在一次回归时方程模型达到显著水平(P<0.05),且相关系数R较大,方程模型具有较好拟合度,其中,影响含油量的主要因素为油炸时间,影响含水量的主要因素为食盐水质量分数;L*值(Y4)和b*值(Y5)在一次回归时方程模型达到极显著(P<0.01),且相关系数R接近1,具有很好拟合度,其中,影响L*值的因素为油炸时间和油炸温度,且油炸时间影响程度大于油炸温度[24],影响b*值的因素为预干燥时间和油炸时间,且油炸时间影响程度大于预干燥时间[24];脆度(Y3)一次回归时在P值小于0.05水平上没有因素进入回归方程,二次回归时达到极显著(P<0.01),相关系数R为0.999,方程模型拟合度好,方程模型一次回归不显著,可能是由影响脆度的主要为因素之间的互作效应导致的,如食盐水浸泡时间和油炸时间的互作效应等。

2.2.2 油炸薯片品质主成分分析

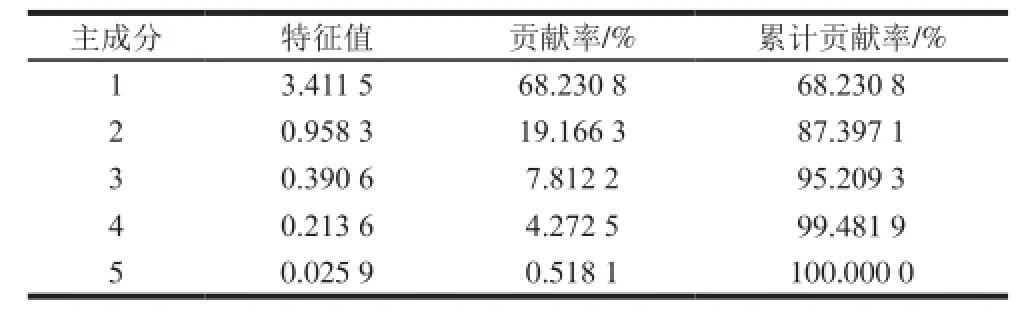

表4 5 个主成分的特征值、贡献率及累计贡献率Table4 Eigenvalues, contribution rates and cumulative contribution rates of fi ve principal components

表5 5 个指标的特征向量Table5 Eigenvectors of five principal components

如表4、5所示,通过主成分分析,根据累计贡献率大于85%的原则,提取2 个主成分时累计贡献率达到87.4%,即提取的2 个主成分可以解释全部指标87.4%的信息,说明提取的2 个主成分能够全面反映甘薯薯片的品质信息[29]。根据指标的特征向量绝对值大小可以看出,决定第1主成分大小的指标主要是L*值、b*值、含油量和含水量;决定第2主成分大小的指标主要是脆度。

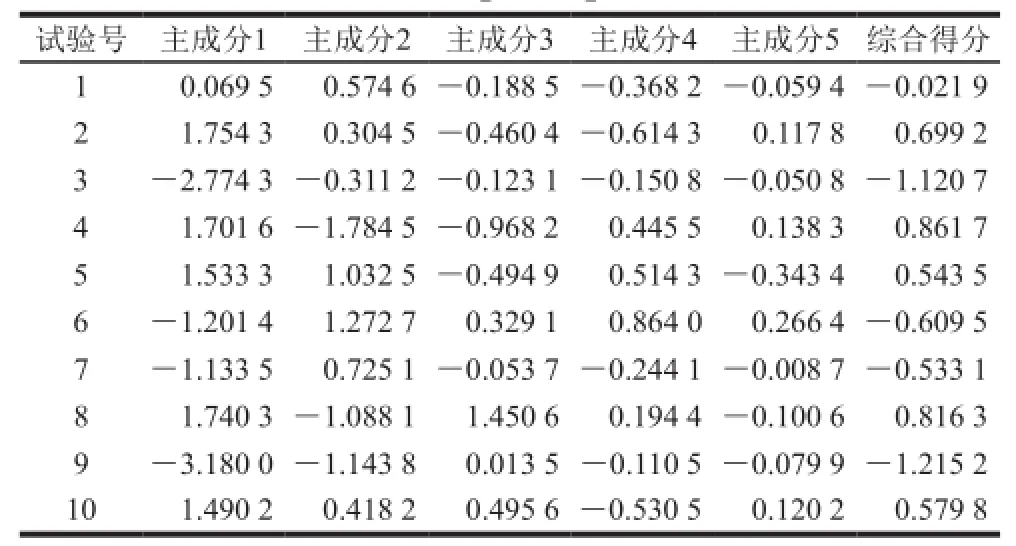

表6 主成分得分Table6 Principal component scores

如表6所示,第4组试验产品综合得分最高,为0.861 7;第9组试验产品综合得分最低,为-1.215 2。

2.2.3 指标综合得分模型的建立

如表7所示,通过岭回归分析建立指标综合得分模型,综合得分Yi=-1.799 3-0.025 6Y1+0.145 1Y2+ 0.018 8Y3+0.019 7Y4+0.018 8Y5,模型相关系数R为0.997,模型拟合度很好。

表7 综合得分模型方差分析Table7 Analysis of variance for comprehensive score

2.2.4 最佳工艺预测及验证

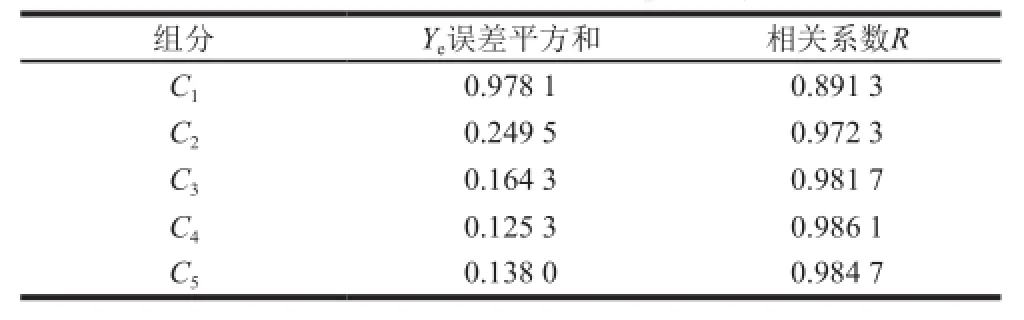

表8 组分误差平方和及模型相关系数Table8 Error sum of squares for five principal components and correlation coeff i cients of the corresponding models

如表8所示,提取2 个组分时误差平方和为0.249 5,相关系数R为0.972 3,表明提取2 个组分时具有较小误差平方和以及较大相关系数,因此提取2 个组分作为偏最小二乘法回归分析的潜变量。提取2 个组分作为潜变量,综合得分取最大值时,模型预测最佳工艺参数为:切片厚度2 mm、热烫时间1 min、食盐水浸泡时间20 min、食盐水质量分数1%、预干燥温度60 ℃、预干燥时间70 min、油炸温度150 ℃、油炸时间1 min。

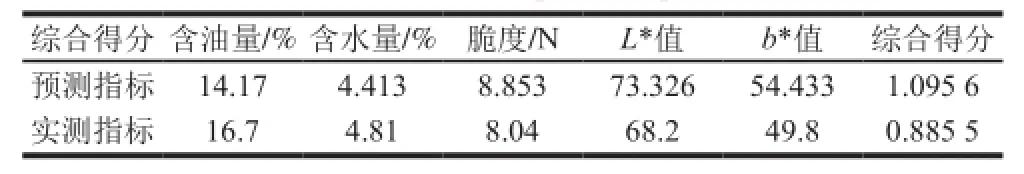

表9 最佳工艺验证Table9 Verifi cation of the optimized process conditions

如表9所示,将综合得分最大的最佳工艺参数带入2.2.1节中建立的指标模型,得到最佳工艺加工产品的各项预测指标,再将预测指标带入2.2.3节中建立的综合得分模型中,得到最佳工艺加工产品的预测指标综合得分为1.095 6;将最佳工艺加工产品的实测指标带入2.2.3节中建立的综合得分模型中,得到最佳工艺加工产品的实测指标综合得分为0.885 5,两者均高于试验组中最高的第4组,预测工艺切片厚度2 mm、热烫时间1 min、食盐水浸泡时间20 min、食盐水质量分数1%、预干燥温度60 ℃、预干燥时间70 min、油炸温度150 ℃、油炸时间1 min即为本试验优化最佳工艺。

3 讨 论

切片厚度对指标的影响较大,本研究随切片厚度的增加含油量呈现递增趋势,这与张喻等[16]研究存在差异,可能的主要原因为其研究引入羧甲基纤维素钠膜被技术,一定程度上阻止了吸油的进行。试验分析结果表明影响含油量的关键因素是油炸时间,呈正相关,这与相关研究结论一致[16,36];影响含水量的关键因素是食盐水质量分数,呈负相关,表明高浓度的钠离子有利于控制产品的含水量,具体原因有待进一步研究,但是考虑产品口感和健康等因素,食盐含量不易过高;各因素对产品脆度的影响均不显著,脆度主要受因素之间的交互作效应影响,影响程度大小排序为食盐水浸泡时间×油炸时间>预干燥时间×切片厚度>食盐水质量分数×预干燥时间>食盐质量分数×预干燥温度>预干燥温度×预干燥时间。吴列洪等[13]研究了干率与硬度之间的关系,提到影响硬度的因素不止干率一个,与本研究结论一致;影响L*值的主要关键因素排序为油炸时间>油炸温度,影响b*值的关键因素排序为油炸时间>预干燥时间,表明油炸和预干燥是影响产品颜色品质的主要加工工序,这与Gamble[37]在研究油炸马铃薯薯片生产时的结论一致。在甘薯薯片常压油炸加工过程中要综合考虑各因素以及因素之间的交互作用对产品品质的影响,今后应该更多的关注各因素之间交互作用的相关研究。

4 结 论

单因素试验表明预干燥和油炸是影响甘薯薯片常压油炸工艺的关键阶段。

本研究综合考虑含油量、含水量、脆度以及颜色指标,采用单因素和均匀设计相结合的手段对甘薯常压油炸工艺进行优化,得到最佳工艺为切片厚度2 mm、热烫时间1 min、质量分数1%食盐水浸泡20 min、预干燥温度60 ℃、预干燥时间70 min、油炸温度150 ℃、油炸时间1 min,加工的产品具有含油量和含水量低,颜色和脆度俱佳等特点。

本研究建立了指标预测模型和综合得分预测模型,2 个模型具有良好的预测能力,可用于适宜常压油炸加工的甘薯品种品系筛选。

[1] 马代夫, 李强, 曹清河, 等. 中国甘薯产业及产业技术的发展与展望[J].江苏农业学报, 2012, 28(5): 969-973.

[2] 王秀颖, 徐轩, 孙悦学. 甘薯加工与综合利用[J]. 园艺与种苗, 2015(3): 64-67. DOI:10.3969/j.issn.2095-0896.2015.03.024.

[3] 李光磊, 庞玲玲, 李一卓, 等. 甘薯淀粉辛烯基琥珀酸酯物化性质的研究[J]. 现代食品科技, 2014, 30(2): 37-41.

[4] 朱木林, 梁雯霏, 李玉龙, 等. 微波-酶法制备甘薯抗性淀粉的工艺研究[J]. 食品工业科技, 2014, 35(16): 180-183; 187.

[5] 朱木林, 叶成宇, 陆国权, 等. 酶法制备甘薯抗性淀粉工艺优化研究[J].食品工业, 2014, 35(8): 70-73.

[6] 唐忠厚, 陆国权. 甘薯抗性淀粉理化特性研究[J]. 中国粮油学报, 2010, 25(1): 37-42.

[7] 岳瑞雪, 孙健, 钮福祥, 等. 响应面分析法优化甘薯乙醇发酵条件[J]. 核农学报, 2014, 28(8): 1400-1406. DOI:10.11869/ j.issn.100-8551.2014.08.1400.

[8] 林河通, 陈绍军, 张炳铃. 低油脂红心甘薯薯片的常压油炸工艺研究[J]. 农业工程学报, 2001, 17(5): 122-126. DOI:10.3321/ j.issn:1002-6819.2001.05.030.

[9] 祁芳斌, 陈发兴. 低温真空油炸甘薯脆片的研究[J]. 江西农业大学学报, 2009, 31(3): 549-553. DOI:10.3969/ j.issn.1000-2286.2009.03.033.

[10] 郭婷, 邓放明, 何新益. 预处理方式对甘薯变温压差膨化干燥产品品质的影响[J]. 食品与机械, 2012, 28(6): 202-204. DOI:10.3969/ j.issn.1003-5788.2012.06.051.

[11] 白河清, 岳兰昕, 张兵兵, 等. 复合型油炸甘薯脆片加工工艺研究[J].粮食加工, 2013, 38(2): 57-60.

[12] 高建华, 郭煜康, 高孔荣. 非油炸甘薯脆片的工艺研究[J]. 食品工业科技, 2000, 21(6): 45-46. DOI:10.3969/j.issn.1002-0306.2000.06.012.

[13] 吴列洪, 沈升法, 李兵, 等. 甘薯品种干率与油炸薯片含油量和硬度间的相关性[J]. 中国粮油学报, 2009, 24(11): 47-49.

[14] 谢国芳, 刘晓燕, 王瑞, 等. 加工工艺对油炸马铃薯片品质的影响[J].现代食品科技, 2013, 29(7): 1651-1654.

[15] 刘婷婷, 谭兴和, 邓洁红, 等. 马铃薯片常压油炸工艺优化研究[J].食品科技, 2012, 37(2): 117-121.

[16] 张喻, 谭兴和, 熊兴耀, 等. 常压油炸马铃薯脆片加工工艺参数的研究[J]. 食品科学, 2006, 27(7): 132-135. DOI:10.3321/ j.issn:1002-6630.2006.07.027.

[17] 康巧娟, 顾振宇, 张婷婷. 真空油炸紫薯片预处理工艺的优化[J]. 中国粮油学报, 2013, 28(4): 88-92. DOI:10.3969/ j.issn.1003-0174.2013.04.018.

[18] 方开泰, 王元. 均匀设计与均匀设计表[M]. 北京: 中国科学出版社, 1994.

[19] JOLLIFFE I T. Principal component analysis[M]. 2nd. New York: Springer, 2002.

[20] 梁胜杰, 张志华, 崔立林, 等. 主成分分析法与核主成分分析法在机械噪声数据降维中的应用比较[J]. 中国机械工程, 2011, 22(1): 80-83.

[21] 罗云, 熊志伟, 梁新丽, 等. 重楼总皂苷巴布剂的基质处方优化及含量测定[J]. 中国实验方剂学杂志, 2014, 20(22): 5-9.

[22] 钟政昌, 王腾飞, 方江平, 等. 均匀设计法优化西藏光核桃原果浆保鲜配方[J]. 食品科技, 2014, 39(5): 47-52.

[23] 刘计权, 刘亚明, 裴香萍, 等. 均匀设计法优选葛根栽培中的配方施肥模式研究[J]. 中华中医药杂志, 2014, 29(4): 1025-1027.

[24] 江宁, 刘春泉, 李大婧, 等. 均匀设计法优化冬瓜膨化工艺[J]. 核农学报, 2014, 28(2): 270-277. DOI:10.11869/ j.issn.100-8551.2014.02.0270.

[25] 周世豪, 李俊, 姚润贤, 等. 基于均匀设计与支持向量回归的棉铃虫幼虫全纯人工饲料配方优化[J]. 昆虫学报, 2012, 55(1): 124-132.

[26] 郭凌飞, 邹明宏, 杜丽清, 等. 均匀设计优化澳洲坚果SRAP反应体系[J]. 果树科学, 2008, 25(2): 250-253. DOI:10.3969/ j.issn.1009-9980.2008.02.021.

[27] 杨生保, 杨涛, 李宁, 等. 番茄ILs果实性状的主成分分析与聚类分析[J].植物遗传资源学报, 2015, 16(4): 907-913. DOI:10.13430/j.cnki. jpgr.2015.04.033.

[28] 杨玲, 张彩霞, 康国栋, 等. ‘华红’苹果果肉的流变特性及其主成分分析[J]. 中国农业科学, 2015, 48(12): 2417-2427. DOI:10.3864/ j.issn.0578-1752.2015.12.015.

[29] 赵滢, 杨义明, 范书田, 等. 基于主成分分析的山葡萄果实品质评价研究[J]. 吉林农业大学学报, 2014, 36(5): 575-581. DOI:10.13327/ j.jjlau.2014.2216.

[30] 宋江峰, 刘春泉, 姜晓青, 等. 基于主成分与聚类分析的菜用大豆品质综合评价[J]. 食品科学, 2015, 36(13): 12-17. DOI:10.7506/ spkx1002-6630-201513003.

[31] 张小燕, 赵凤敏, 兴丽, 等. 不同马铃薯品种用于加工油炸薯片的适宜性[J]. 农业工程学报, 2013, 29(8): 276-283. DOI:10.3969/ j.issn.1002-6819.2013.08.033.

[32] 刘文秀, 杜润鸿, 彭鉴君, 等. 影响油炸薯片质量的主要因素及其分析[J]. 粮油加工与食品机械, 2001(5): 22-23.

[33] 胡洋, 陈艳, 陈金日, 等. 热烫对微波干燥紫薯片品质的影响[J].食品工业, 2012, 33(12): 25-28.

[34] 刘亚珍. 常压油炸条件下降低油炸薯条含油量的工艺研究[D].南京: 南京农业大学, 2007. DOI:10.7666/d.Y1215833.

[35] 曾敏, 谭兴和, 熊兴耀, 等. 预干燥时间对微波低油薯片的影响[J]. 食品科技, 2007, 32(5): 157-160. DOI:10.3969/ j.issn.1005-9989.2007.05.047.

[36] 何健. 降低油炸食品含油率的研究[J]. 食品科技, 2002, 27(6): 20-22. DOI:10.3969/j.issn.1005-9989.2002.06.008.

[37] GAMBLE M H. Fried pie crust with less fat more protein[J]. Food Prod Develop, 1987(5): 93.

Optimization of Frying Process for Sweet Potato Chips Based on Uniform Design and Principal Component Analysis

LI Yulong, YANG Ye, LU Guoquan*

(The Key Laboratory for Quality Improvement of Agricultural Products of Zhejiang Province, Institute of Root and Tuber Crops, Zhejiang A&F University, Lin’an 311300, China)

In this work, we optimized the frying process for sweet potato chips using combination of one-factor-at-a-time method and uniform design through multiple regression analysis of the uniform design experimental data. The results of the one-factor-at-a-time experiments showed slice thickness, pre-drying and frying to be the factors with a great inf l uences on the oil content, L* and b*. Uniform design and stepwise regression analysis indicated that frying time signif i cantly inf l uenced the oil content (P = 0.011), saline concentration inf l uenced signif i cantly water content (P = 0.022), frying temperature and frying time affected very signif i cantly L* (P = 0.001), drying time and frying time signif i cantly inf l uenced b*, and saline immersion time, saline concentration, pre-drying temperature and time and slice thickness affected brittleness, which was fi tted to a quadratic polynomial regression model (P = 0.001). Principal component analysis (PCA) showed that the two principal components extracted accounted for 87.4% of the total variation, thus achieving dimensional reduction. Through ridge regression analysis, we established a regression model for comprehensive score with a correlation coeff i cient R of 0.997, suggesting a good degree of fi tting. Partial least squares regression analysis predicted that the best process parameters were as follows: slice thickness, 2 mm; blanching time, 1 min; saline immersion time, 20 min; saline concentration, 1%; pre-drying temperature, 60 ℃; pre-drying time, 70 min; frying temperature, 150 ℃; and frying time, 1 min. The validation experiment gave a comprehensive score of 0.89, which was higher than the highest score (0.86) from uniform design. The product obtained under the optimized conditions had a low oil content, and accepted color and brittleness, and the proposed model had good prediction ability.

uniform design; principal component analysis; comprehensive assessment; oil content; color; brittleness

10.7506/spkx1002-6630-201704036

TS215;O224

A

1002-6630(2017)04-0223-08

2016-04-14

国家现代农业(甘薯)产业技术体系建设专项(CARS-11-B-18)

李玉龙(1988—),男,硕士研究生,研究方向为食品加工与安全。E-mail:lyl5916@126.com

*通信作者:陆国权(1963—),男,教授,博士,研究方向为薯类品质及其加工利用。E-mail:lugq10@zju.edu.cn

李玉龙, 杨烨, 陆国权. 基于均匀设计和主成分分析的甘薯薯片油炸工艺优化[J]. 食品科学, 2017, 38(4): 223-230.

DOI:10.7506/spkx1002-6630-201704036. http://www.spkx.net.cn

LI Yulong, YANG Ye, LU Guoquan. Optimization of frying process for sweet potato chips based on uniform design and principal component analysis[J]. Food Science, 2017, 38(4): 223-230. (in Chinese with English abstract) DOI:10.7506/ spkx1002-6630-201704036. http://www.spkx.net.cn