预制预应力箱梁混凝土裂缝的成因与处理

2017-03-27乐雪萍

■乐雪萍

(百年建设集团有限公司,南昌330029)

预制预应力箱梁混凝土裂缝的成因与处理

■乐雪萍

(百年建设集团有限公司,南昌330029)

后张法预制箱梁在大型桥梁工程中被广泛运用,因为后张预应力工艺简单,施工方便,节省材料,可是在现场施工中,混凝土裂缝难免会发生,本文根据工程实例,对预制预应力箱梁浇筑后张拉前出现的裂缝成因进行了分析,并对裂缝提出了具体的处理方法。可供类似情况的预制梁处理提供参考。

预制箱梁裂缝原因分析处理措施

0 引言

某大桥上部结构设计为n×25m装配式预应力混凝土连续箱梁。梁体采用C50砼,项目部在预制预应力混凝土箱梁的施工过程中,发现多片粱在拆模后腹板、底板出现不同程度的裂缝。

1 裂缝情况介绍

2 裂缝的成因分析

裂缝大致可分为两大类:荷载作用下的裂缝和非荷载作用下的裂缝。裂缝均在拆模之后出现,在此期间结构无任何受力,因此可以判断这些裂缝为非结构裂缝,从而排除是由于结构受力而产生的裂缝,这个阶段可能导致结构发生变形的因素有:设计、基座沉降变形、温度、混凝土、施工方法、环境等。当这些因素导致的变形受到外界约束或不协调变形时,结构内部就会产生拉应力,当拉应力超过抗拉强度后便会产生裂缝。

图1 裂缝宽度测试仪现场检测

具体针对本桥,从开始浇筑到产生裂缝,由于许多因素是交织在一起的,很难明确区分某条裂缝具体是由哪种因素引起的,在先后通过基座浇筑前和浇筑后的测量结果排除了基座沉降变形,同一个项目其他桥梁所用已施工相同箱梁通用图排除了设计原因。对施工现场的混凝土质量、所用的施工工艺、同样的预制场地的分析后,排除了这几种情况造成裂缝的可能,最终确定是由于温差过大导致裂缝的产生。

经了解现场施工过程,高度怀疑是混凝土浇筑完成后,箱梁拆模前后现场用现抽的井水直接进行养生。经现场测温,用井水直接养生的温度在5℃~8℃之间,而浇筑后混凝土水化热温度达到20℃~65℃。混凝土表面温度下降很快,温度的下降造成混凝土表面收缩。对腹板、底板而言,由于其表面与外界接触面积大,同时腹板、底板的厚度相对来说比较小,表面与外界接触,湿度大,当温度下降时,腹板、底板变形收缩小,底面与预制台座接触,底面受到预制台座的弹性约束,表面混凝土产生的拉应力过大,因此产生裂缝。

3 防范对策

(1)在温差较大的预制场预制箱梁时要注意温度或风力影响,做好保温养护工作。特别是浇筑完混凝土的最初几天更为重要。混凝土的养生应该同季节和天气结合起来,注意周围温度、湿度的变化,养护时保持湿度越高,气温越低,养护时间越长,则混凝土收缩越小。

(2)加密腹板和底板内的竖向及横向钢筋,起到温度分布钢筋的作用。构造钢筋对于防止结构开裂及耐久性具有很重要的作用。

(3)采用合理的施工工艺,浇筑混凝土时减少浇筑厚度,同时在施工时,应尽量选择适宜的温度,热天浇注混凝土时应降低水温拌制,或者利用早、晚进行施工,选用水化热小和收缩小的水灰比,合理使用减水剂,加强振捣以减少水化热。

(4)选择合理的拆模时间,以免混凝土表面发生急剧的温度梯度。夏季一般选在早晨或傍晚,尽量避开中午高温时间;做好养护工作,确保养生温度和湿度,尤其要注意养护用水的温度。

取同一供试品6份(0.1 g),分别精密称定重量,按样品测定方法依法测定含氮量。结果分别为:3.0071%、3.0343%、2.9642%、2.9861%、2.9617%、3.0116%,平均值为2.9942%,RSD为1.0%(n=6),精密度结果良好。见表2。

在随后的施工中,采取了防止裂缝的措施,加强了施工技术交底,并在梁场增设了养护用水池,通过以上的控制方案和预防措施,就再没出现预制梁混凝土开裂情况。

4 缝裂处理

根据预制梁裂缝情况,对存在梁体裂缝的五片梁,采用压力注浆法注进行补强处理。

4.1 裂缝处理流程

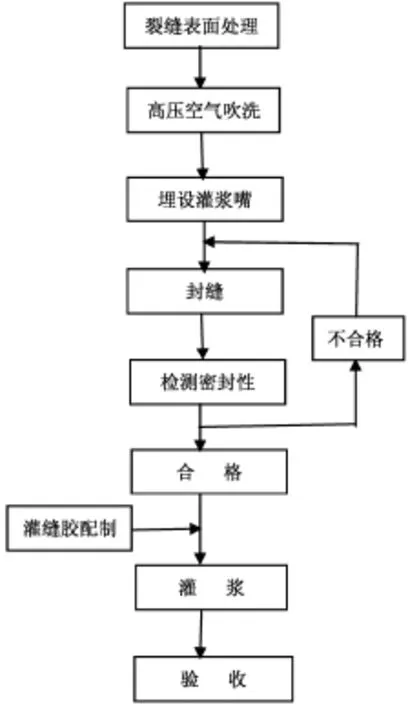

裂缝处理流程如图2所示:

图2 裂缝灌浆工艺流程图

4.2 主要材料

WEP结构注缝胶是混凝土结构裂缝的注缝材料。具有浆液粘度低,固化时间合适,硬化成型体粘结强度高,能保证损伤部分有足够的强度以恢复混凝土构件的整体性,再受力破坏时,新的裂缝不在原断面等技术特点。WEP结构注缝胶是双组份包装的结构粘接剂,A组份为浅红色粘稠液体,B组份为无色粘稠液体。其固化后的胶体性能指标能满足裂缝修补材料安全性标准要求。

4.3 裂缝表面处理

对于裂缝宽度小于0.2mm的裂缝非贯穿裂缝,对结构承载力及持久强度无有害影响,用钢丝刷等工具清除裂缝表面的灰尘、浮渣及松散层等污物,然后用高压空气将裂缝吹洗干净,再用毛刷蘸甲苯或酒精把裂缝两侧20~30mm处擦洗干净并保持干燥,最后用环氧树脂WSS结构密封胶直接封闭。对于裂缝宽度大于等于0.2mm的贯穿裂缝,观测深裂缝会引起钢筋锈蚀,影响使用功能,采用WEP结构注缝胶灌注法处理,凿槽时应沿裂缝先用钢钎或电镐凿成"V"形槽,再向两侧加宽,槽深与槽宽根据裂缝深度和利于封缝的原则来确定。凿完后采用钢丝刷或钢丝轮抹去浮松混凝土颗粒,采用压缩空气将碎屑、粉尘清除干净。

4.4 埋设灌浆嘴

如果梁体裂缝为贯穿裂缝,先用环氧树脂WSS裂缝密封胶将梁体一侧裂缝完全封闭,封缝胶的涂抹宽度为30~40mm,另一侧裂缝埋设注浆嘴,间距为200~300mm,注浆嘴的位置尽量设置在裂缝较宽、开口较通畅的部位。用粘接灌浆嘴,待胶层固化后再用WSS裂缝密封胶密封裂缝。裂缝封闭后,需检查其密闭效果,即沿裂缝涂一层肥皂水,从灌浆嘴通入压缩空气,凡漏气处应重新密封,直至不漏为止。

4.5 胶液配制

WEP结构注缝胶的A、B两个组分,按照3∶1配合比例准确地称量并搅拌均匀,搅拌时间不得少于3min,每次配制数量应根据单位裂缝的长度、宽度、深度综合计算。配制好的胶料应在40min内用完,随配随用。

4.6 裂缝灌浆

一切检查合格后,将事先配置好的浆液用高压注胶器灌浆,灌浆时应按照从下向上的顺序逐个灌注,待下一个灌浆嘴出浆时立即封堵灌浆嘴。压力控制在0.2~0.3MPa之间。在灌浆过程中,应保持压力稳定,以满足灌浆要求。注浆施工如图3所示:

4.7 灌浆孔处理

灌浆结束后,应检查补强效果和质量,发现缺陷应及时补救,确保工程质量。待封内浆液达到初凝而不流出时,用角磨机将灌浆嘴打磨平整,再用环氧树脂胶泥在灌浆嘴处抹平封口。

图3 裂缝灌浆现场施工

5 裂缝处理质量验收

灌浆结束后应检验灌浆效果及质量,凡有不密实等不合格情况,应立即进行补注,检验项目如下:

(1)外观检查:浆液渗出、填缝是否明显;

(2)采用压缩空气或压力水检查灌浆是否密实;

(3)取芯强度检测。采用骑缝钻取芯样,芯样直径Φ≥50mm,如图4所示:

芯样采用劈裂抗拉强度方法测定是否符合设计要求,检验标准为符合下列条件之一时即可判为符合设计要求:①沿裂缝方向施加的劈力,其破坏应发生在砼内部,即内聚破坏;②破坏虽有部分发生在裂缝界面上,但这部分破坏面积不大于破坏面总面积的15%。

图4 灌浆后取芯强度检测

6 裂缝处理效果评价

裂缝经过高压注浆处理,强度检测达到设计要求,并张拉压浆达到龄期后,随即进行梁的静载试验,通过梁的静载试验,从应力、挠度和裂缝三个方面对应评价其强度、刚度和抗裂性。经过处理的单片梁承载能力达到了设计“正常使用状态”的荷载标准要求。实测应变与理论应变关系对比曲线如图5所示:

图5 箱梁跨中底缘实测应变与理论应变关系对比曲线图

7 结语

通过施工过程的严格控制,最大限度地避免混凝土开裂,对已经出现裂缝的梁,特别是贯穿裂缝,采用化学材料灌浆进行修补,经处理后预制箱梁的单片粱承载能力达到了设计"正常使用状态"的荷载标准要求。本工程后续箱梁在施工中落实了各项施工预防措施,有效地防范了预制箱梁混凝土开裂和后期处理工作量,获得了较明显的经济效益和社会效益。

[1]GB 50367-2013,混凝土结构加固设计规范[S].

[2]JTG/T J22-2008,公路桥梁加固设计规范[S].

[3]JTG/T J23-2008,公路桥梁加固施工技术规范[S].

[4]JTG/D 60-2004,公路桥涵设计通用规范[S].