某桥墩身重新浇筑修复施工方案探讨

2017-03-27陈燕兰

■陈燕兰

(1.福建省交通科学技术研究所;2.福建省公路、水运工程重点试验室,福州350004)

某桥墩身重新浇筑修复施工方案探讨

■陈燕兰1,2

(1.福建省交通科学技术研究所;2.福建省公路、水运工程重点试验室,福州350004)

本文针对我省某桥墩柱顶部数米范围内混凝土强度不足问题,提出在盖梁两侧采用钢管柱搭设双排支架,将桥梁上部结构整跨顶起,将墩柱混凝土强度不足部位全部凿除后重新浇注的修复施工方案。实践证明该桥墩修复方案是一个快速、简便、经济的修复方案,安全度高,施工方便可行。

桥梁墩柱混凝土强度修复施工

1 工程概况

福建省海峡西岸经济区高速公路多以桥梁为主,某桥左幅上部结构为(5×25+6×25+6×25+4×25m)m预应力混凝土连续T梁,桥面宽度为0.50m(防撞栏)+11.00m(行车道)+0.50m(防撞栏),横截面由5片T梁组成。下部结构采用柱式墩、桩基础。预制梁、桥面铺装均为C50混凝土,墩帽、墩身均为C30混凝土。设计荷载:公路-I级。

在交工检测过程中发现,该桥跨14-1#墩距盖梁顶部2.6m范围内混凝土强度不足,达不到设计要求[1]。经分析成因大致如下:浇筑该区域时泵送混凝土粗骨料含量较低导致混凝土级配达不到设计要求,最终降低了该区域混凝土强度。

对此,该桥墩已严重影响桥跨结构的安全性[2],结构上需弃用该桥墩或对其进行结构补强加固处理。经过专家组对多种方案比选,最后采纳保留原墩柱结构,将原墩柱混凝土强度不足部位全部凿除后重新浇注的修复施工方案。

2 修复方案

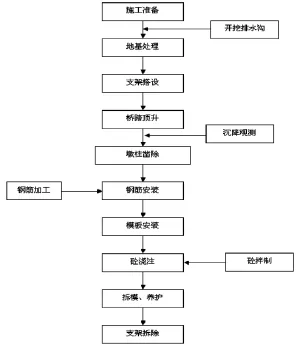

根据设计要求及现场实际情况,采用修复施工方案[3]为:在14#墩盖梁两侧采用钢管柱搭设双排支架,用千斤顶将桥梁上部结构整跨顶起,并对盖梁进行有效加固,然后将墩柱混凝土强度不足部位全部凿除并重新浇注。其施工工艺流程见图1:

3 施工工艺

3.1 支架及基础施工

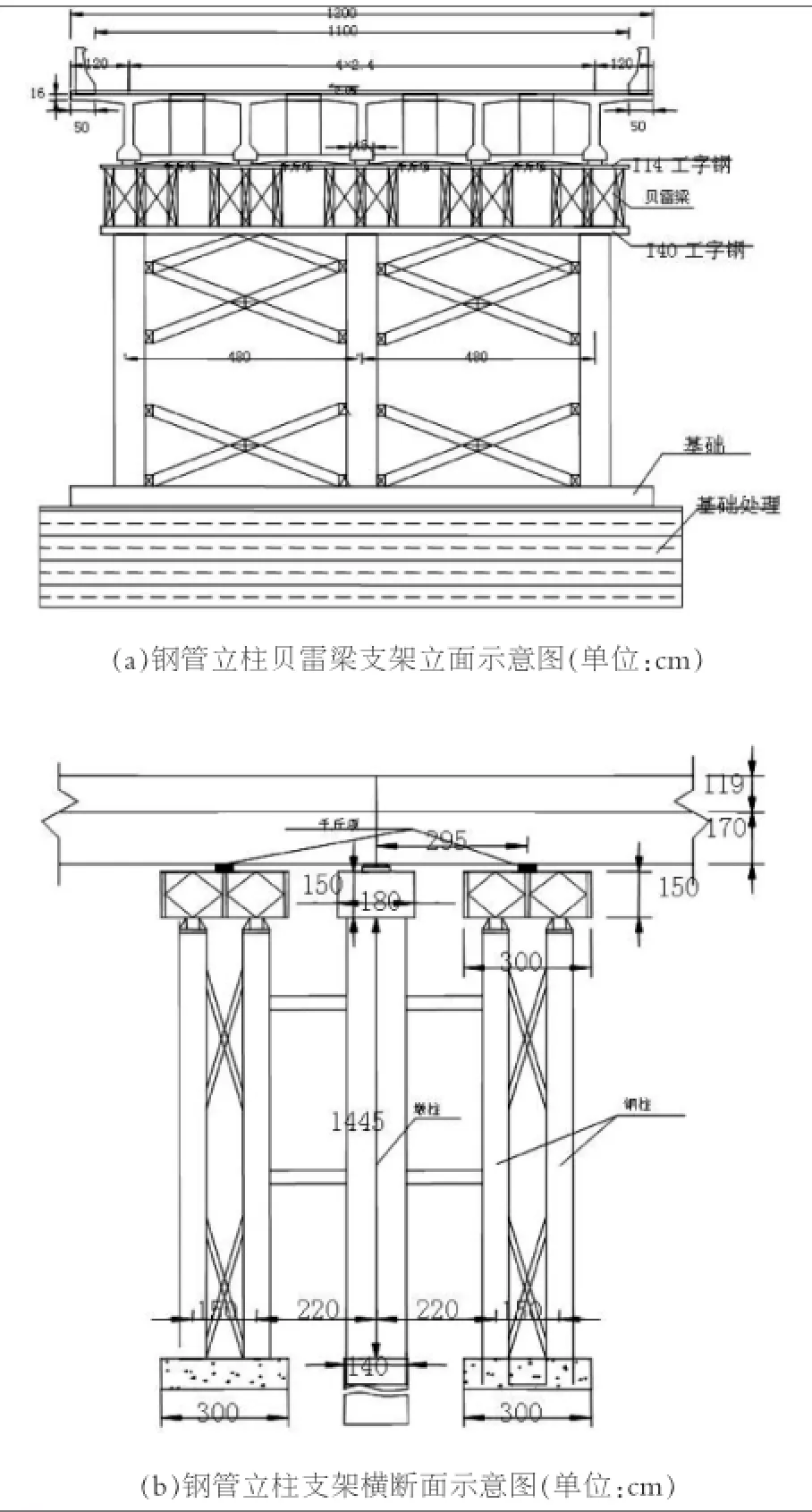

支架施工采用纵式钢管贝雷梁支架方案:在墩柱两侧每侧支撑架立6根直径为630mm、壁厚10mm的钢管柱,横向间距4.8m,纵向间距1.5m,钢柱中心距墩柱边180mm,钢管底部采用四方对角焊接。钢管柱架立在现浇临时基础上,示意图如图2。

钢管柱下端立于预埋钢板上,并按规范焊接牢固,钢管柱上端割300mm深钢槽,横向放置长12m双排I40b工字钢,共8根。每排钢管柱中间用槽钢焊接Z字型支撑,增加其稳定性。工字钢上方架设贝雷梁,每片贝雷片尺寸为1.5m×3m×0.18m(h×l×b)。横向布置贝雷片15道,每片T梁底部置3道,间距为0.45m,支点均在工字钢竖向节点处。贝雷梁上方横向布置3根间距为40cm、长为12m的I14b工字钢。为确保支架稳定性,用钢筋将支架和I14b工字钢焊接固定,如图3所示。

图1 施工工艺流程图

图2 钢管立柱贝雷梁支架示意图

图3 钢管立柱支架图

钢管立柱及贝雷梁支架施工,关键要解决地基沉降和支架变形两大问题。为确保施工安全,应先进行地基处理,同时保证支架具有足够的强度、刚度和均匀沉降。而且顶升过程中,需时刻监测控制地基实际沉降量、支架变形量以及支架的整体稳定性[4]。

3.2 支架承载力验算

3.2.1 计算荷载

本工程支架搭设位于墩柱两侧,且对称分布,每侧受力情况相同,故荷载计算时只验算单侧受力情况即可。

(1)大桥第14、15跨T梁长25m,梁高1.7m,每跨自重539.9t;

(2)桥跨结构下每侧设置15排普通型单层贝雷梁,每片重270kg;

(3)荷载安全系数取1.2。

根据计算:千斤顶所承受压力为3661kN。

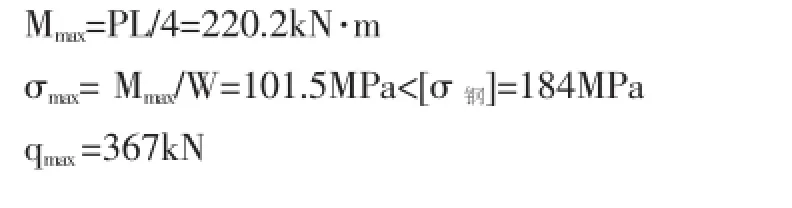

3.2.2 贝雷纵梁受力计算

支架纵梁采用321型贝雷梁五排单层不加强形式进行布置,间距0.45m。贝雷片纵向采用[10号槽钢作为横向联系,并用U形卡扣扣住联成整体使每排贝雷片受力均衡。

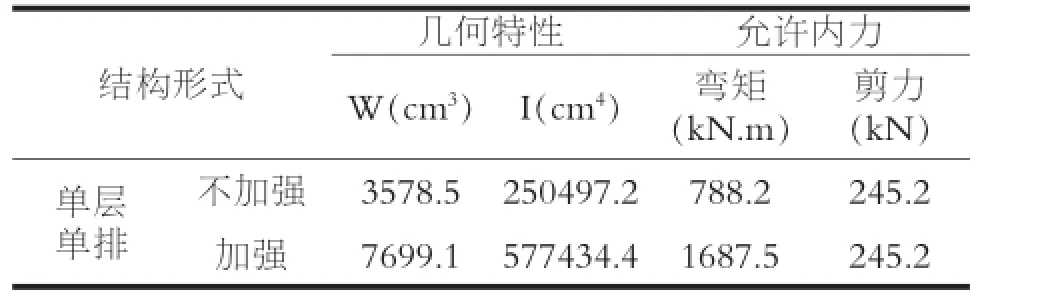

由《路桥工程施工常用数据资料与计算速查手册》可知贝雷架几何特性和允许内力见表1:

表1 贝雷架几何特性和允许内力表

贝雷架材料的弹性模量E=205000 N/mm2。

梁底标准断面布置15片贝雷片,总荷载3671.5 kN。

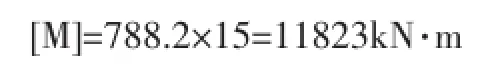

贝雷片整体能承受的最大弯矩:

按简支梁,贝雷梁最大弯矩:M=1836×1.5/2= 1377kN·m

抗弯安全系数:n=[M]/M=11823/1377=8.6

最大剪力:[Q]=245.2×15=3678kN

贝雷梁梁端最大剪力:Q=1836 kN

抗剪安全系数:n=[Q]/Q=3678/1836=2.0

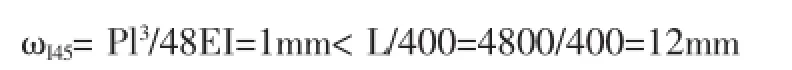

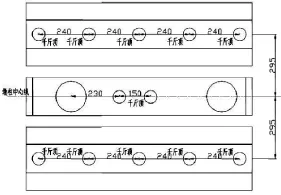

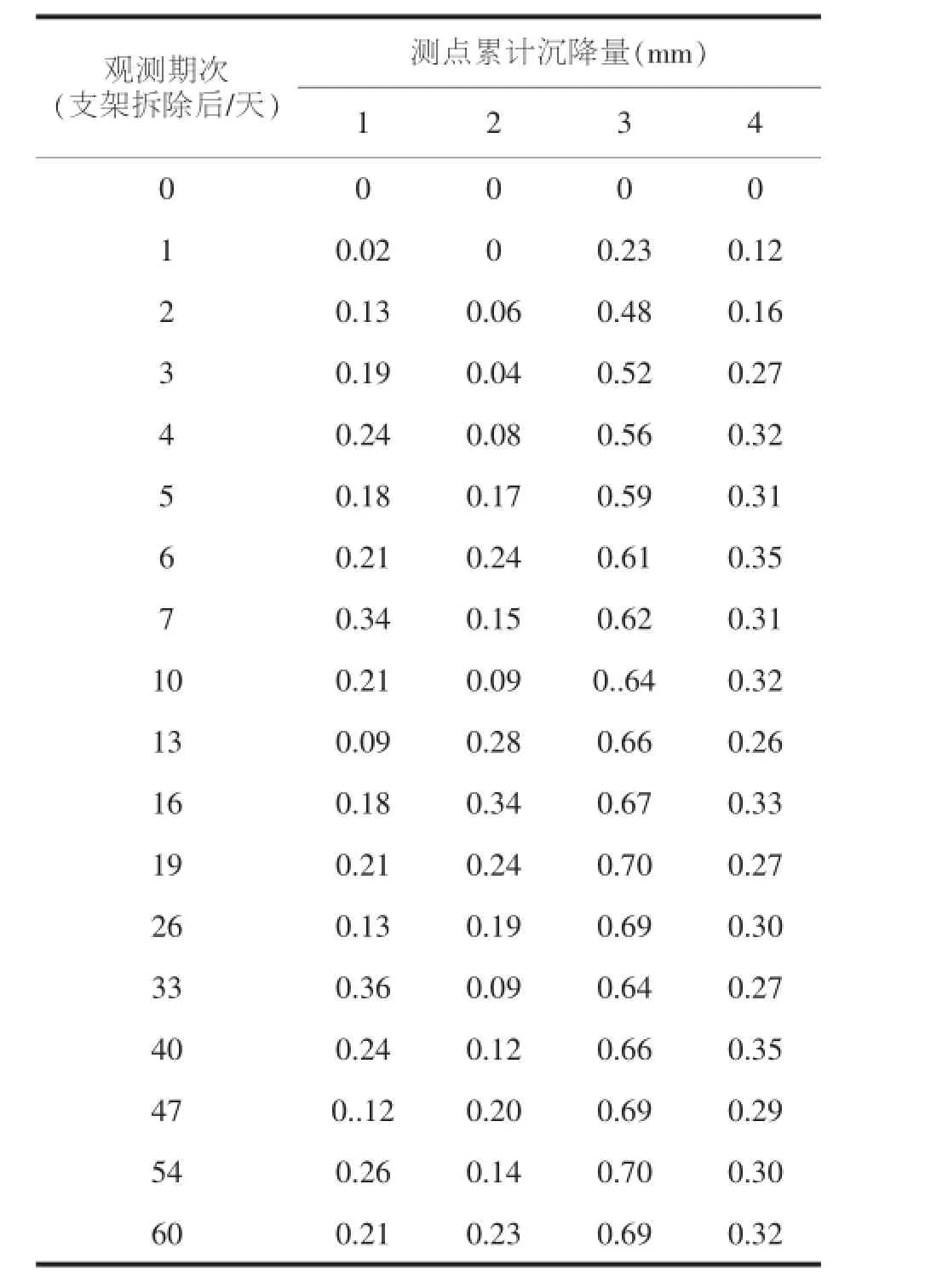

以15片单层贝雷梁作为整体,按简支梁其跨中挠度:Wmax=fl3/48EI=0.03mm 贝雷梁整体刚度、抗弯强度和剪力均满足要求。 3.2.3 工字钢主横梁受力计算 横梁采用两根I40b工字钢,纵向按贝雷片跨度布置,且双排贝雷梁上有工字钢分配梁。考虑到每组贝雷梁受力均相同,且柱底为混凝土扩大基础,因此受力按简支梁进行计算。 以钢管最大跨径4.8m对工字钢受力进行计算: 经计算其强度及刚度均满足受力要求。 3.2.4 钢管稳定性验算 立柱采用Φ630×10mm钢管,横向每排3根,共4排,最长钢管以14.45m计,钢管立柱在高度方向横向设置两道平联,平联设置于钢管立柱高度方向5m位置,并设置斜撑,共同形成Z字型支撑,钢管最大轴力Nmax= 612kN,临时结构容许应力系数提高1.3。 [N]=A·[σ钢]=1976kN 支墩处最大反力N=612 kN 安全系数n=[N]/N=1976/612=3.2 盖梁位置最大反力N=359 kN 安全系数n=[N]/N=1976/359=5.5 因此钢管立柱稳定性满足要求。 基础采用钢筋混凝土条形基础,基础下层夯实碾压,压实度不小于95%,并对压实度进行检测。将桥位区地基处理好后,在基础中铺设2层尺寸为11.9m×3.9m的15× 15钢筋(Φ16)网片,浇筑12m×4m×3m的C20混凝土临时基础,基础下2m采用片石混凝土浇注,上1m采用钢筋混凝土浇注,并在临时基础上预埋10mm厚钢板。 同时根据现场情况做好截排水工作,即在支架基础范围外2m做50cm×40cm的排水沟,排水沟纵坡不小于3%。 3.3 顶升施工 (1)千斤顶布置 根据设计要求及现场实际情况,顶升施工时共布置12个千斤顶,如图4所示。盖梁底布置2个60t自锁式液压千斤顶,在墩柱两侧T梁底部各布置5个150t超高压薄型千斤顶,间距2.4m,千斤顶底部布置700mm×700mm钢板,千斤顶中心距墩柱中心3.25m,如图5。根据受力计算,盖梁位置千斤顶所受反力分别为369kN和169kN。盖梁顶升施工时采用自锁式液压千斤顶,为保证施工安全,施工时千斤顶顶升压力分别控制为380kN和180kN。 桥跨结构顶升时要有专人指挥,保证10台千斤顶同时工作,当连续段底面距橡胶支座1cm时,停止顶升作业并采用临时支座固定。临时支座采用直径30cm,壁厚10mm钢管,钢管内浇注C50混凝土。 (2)沉降观测 为实时观测支架变形情况,在观测点处的工字钢上向下垂直吊一槌球,对应地基上固定点位,在支架顶升及后续施工中,指派专人24h观察槌球与固定点位的相对位置变化,并做好记录。 顶升作业完成后,要继续对支架进行观测,观测时间不少于3天,每次观测都要根据观测记录计算支架在两次观测时间之间的沉降情况。当支架不再发生形变时,方可进行后续施工。 在桥面上方14#墩顶位置布设观测点,共设5个观测点,分别位于每片T梁中心位置处。顶升作业前、中、后各做一次观测,作好记录。 3.4 墩柱施工 顶升作业完成后,继续对支架进行观测,支架稳定后,方可墩柱施工,主要施工工艺如下:搭设工作平台→墩身凿除→安装钢筋→安装模板→混凝土浇注→拆模养护。 支架搭设并验收合格后,用风镐对墩身混凝土不合格部位进行凿除,施工中严禁风镐碰撞主筋。施工中若发现主筋有损伤,须在监理工程师同意的情况下进行补强。钢筋保护层垫块采用高强度圆饼形混凝土垫块,垫块同一断面上设置4块,间距1m。 模板采用组合钢模板,现场安装。为保证模板的竖向稳定性,在钢模外侧拉3根风缆固定模板。模板与脚手架之间应相互独立,以免在脚手架上人工操作时引起模板变形。施工时在墩柱模板上方预留30cm孔洞,并制作漏斗。为保证混凝土强度,墩柱施工时混凝土采用C50混凝土,坍落度控制在15±2cm,采用汽车泵施工。为了保证墩柱与盖梁底部密实,在墩柱模板上方预留压浆孔,在墩柱施工完成后,采用压浆机压注标号为C50水泥浆,水泥浆采用专用压浆料拌制。在模板预留孔洞处采用插入式振捣,为保证混凝土振捣密实,在模板外侧安装2台附着式振动器。 图4 千斤顶平面布置示意图(单位:m) 图5 千斤顶平面布置图 图6 重新浇筑后墩身示意图 在混凝土强度达到设计强度85%时即可拆模板,拆除时须按顺序拆卸,防止撬坏模板和碰坏结构。养护时采用塑料薄膜覆盖。每天洒水次数视环境湿度与温度控制,但要保证混凝土表面处于湿润状态,养护结束墩身如图6。 在墩柱修复部分混凝土强度达到100%设计强度后,可缓慢卸载千斤顶所施加荷载,按顺序拆除支架部件,并对其外观、强度及沉降进行检测。 4.1 外观及强度检测 经专家组检测发现墩柱修复部分的外观及强度均达到或超过了设计要求。墩身混凝土填充密实,未发现掉块漏筋、蜂窝麻面等病害。同时墩身结构尺寸、钢筋保护层厚度、垂直度均达到设计要求。混凝土强度检测表明,修复部分强度超过设计强度,同时修复部分与原墩身及盖梁对接处无砂浆填充空隙,墩柱及盖梁为统一整体。 4.2 沉降观测 在14-1#墩、14-2#墩柱等高位置处分别设置4个沉降观测点,观测点布置如图7所示,采用全站仪对其沉降进行观测,观测期次及结果如表2: 图7 桥墩沉降测点布置图 表2 桥墩测点沉降数据表 由表2观测结果可知,各测点沉降较小,其中测点1、2、4沉降累计量小于0.35mm,沉降变形较稳定。测点2沉降量随观测期次沉降量逐渐增大,累计沉降量达到0.70mm后趋于稳定,其原因可能是支架拆除后墩身混凝土受压变形。 目前14-1#墩已完全修复,经过对墩身修复部分的检测,墩身混凝土填充密实,外观及强度达到设计要求,沉降趋于稳定。目前大桥已竣工并通过了交工验收,质量优良。实践证明该桥墩修复方案是一个快速、简便、经济的修复方案,安全度高,施工方便可行,可为类似工程提供参考。 [1]CJJ2-2008,桥梁工程施工与质量验收规范[S]. [2]JGJ59-99,建筑施工安全检查标准[S]. [3]JTG/T F50-2011,公路桥涵施工技术规范[S]. [4]GB50204-2002,混凝土结构工程施工质量及验收规程[S].

4 加固效果检测

5 结论