初始条件对粉末连杆锻造致密过程影响的模拟研究

2017-03-27刘扬柏吴长水凌宪政邓增辉

刘扬柏,吴长水,鲁 胜,凌宪政,邓增辉

(1.上海工程技术大学 汽车工程学院,上海 201620;2.上海工程技术大学 材料学院,上海 201620)

初始条件对粉末连杆锻造致密过程影响的模拟研究

刘扬柏1,吴长水1,鲁 胜1,凌宪政1,邓增辉2

(1.上海工程技术大学 汽车工程学院,上海 201620;2.上海工程技术大学 材料学院,上海 201620)

为研究在不同初始条件(初始相对密度、摩擦因子)下对粉末连杆锻造致密过程的影响,运用塑性变形有限元软件DEFORM-3D对粉末连杆锻造过程进行了计算机模拟研究;研究结果表明,不同初始条件对粉末连杆锻造成形致密过程具有重要影响:(1)连杆锻造过程受到的等效应力集中在杆身部位,连杆两头的等效应力相对较小,说明其锻造过程各处所受等效应力不均匀,成形密度也不均匀;(2)初始相对密度较小的预锻坯锻造结束时,连杆大头处的材料不能达到致密,初始相对密度大的预成形坯,终锻致密效果好;(3)摩擦因数越大,连杆表面的材料流动阻力就越大,连杆大小两头就越难达到致密,说明摩擦因子对连杆相对密度分布均匀性有较大影响;通过对粉末连杆锻造致密过程影响的研究,为粉末连杆预锻坯和模具的优化设计及粉末锻造连杆的成形规律提供一定理论依据。

粉末连杆;初始条件;锻造成形;致密;数值模拟

0 引言

在面临国内外激烈的汽车行业市场竞争及能源危机不断加深的国际环境下,促使汽车产业正朝着高效率、高品质、低能耗、轻量化的主流趋势发展[1-2]。发动机是汽车的心脏,而连杆作为发动机的核心部件之一[3],它的工作环境十分复杂,承受强烈的高温、交变载荷,其承受的负荷与连杆本身质量成一定比例关系,而实际情况下各个气缸连杆的质量很难达到完全一样,需要配重然后做动平衡分析。粉末锻造连杆不仅力学性能可以达到普通模锻连杆、尺寸成形精度高、材料利用率高及可实现粉末锻造材料的高致密度化等优点外,主要还有连杆质量偏差小的优点。粉末锻造连杆采用粉末坯料的称重法[4-6],即在金属制粉过程可以通过对每根连杆制粉进行精确称重,使得每一连杆制粉过程质量相同,相对普通锻造连杆的质量偏差约为2.5%,粉末锻造连杆仅约为0.5%,所以采用粉末锻造连杆基本无需再对各缸连杆配重。因此,在研究传统的连杆的基础上,探求新型轻量化连杆以减少转动惯量、机械损失,提高发动机效率具有重要的意义,目前大部分除采用高强度钢及铝合金等轻质材料来替代传统钢铁材料外,粉末冶金材料为发动机连杆提供了新的发展方向[7]。本文通过对粉末连杆锻造致密过程影响的研究,为粉末锻造连杆的成形规律提供一定理论依据。

1 预锻连杆及锻造模具模型的建立

1.1 粉末锻造塑性成形的理论基础

(1)

而多孔体粉末材料在闭式模锻成形过程因体积不断缩小,密度逐渐增大,故遵循质量不变条件[8-10],可用公式表示为:

Vd=V0d0

(2)

式中,V0、d0为初始条件下的体积和密度;V、d为粉末材料变形中的体积和密度。

εd+εv=0

(3)

将(1)式代入上式中,得质量不变条件为:

ε1+ε2+ε3=εv

(4)

也可写成:

(5)

式中,dε1、dε2、dε3为3个主应变增量;ρ为粉末材料的相对密度。

1.2 模型的建立

根据合作厂家生产的连杆作出如图1所示的连杆零件工程图,并标注出连杆的主要尺寸。再根据终锻连杆工程图设计出连杆预锻坯,及在闭式锻模中的装配情况,如图2所示。锻造过程是上模以一定的速度向下运动 ,下模固定不动,达到对连杆锻造致密的效果。

图1 连杆零件工程图

图2 连杆预锻坯三维图

2 模拟实验结果与分析

在粉末连杆锻造成形数值模拟时,选用不同摩擦因子μ、初始相对密度ρ0等初始条件的预成形烧结坯。将预锻坯导入DEFOEM软件中,用自带网格划分功能生成网格如图3所示,网格划分数为24000,网格类型为四面体类型。考虑到连杆大头、小头结构相对复杂,而且锻造过程成形困难,如果这些部位的四面体网格过于粗大,将会造成该部位的体积失真和计算精度的下降,所以对连杆大头和小头部位进行网格细化加密处理,与杆身相对细化比例为0.01。设置预锻坯的初始相对密度ρ0为0.8,温度T为900℃,摩擦因子μ为0.25,锻造速度为0.1mm/s,同时在连杆预锻坯的两头最外侧和中间部位选取3个跟踪点进行计算分析。

图3 预锻坯网格划分及跟踪点选取

通过对连杆锻造的数值模拟可知:连杆预锻坯锻造成形致密过程呈现不均匀性。整只连杆靠近中心部位密度较高,杆身部分所受等效应力大,成形密度高,致密效果好;连杆大头、小头部位所受应力应变小,成形密度低,致密化效果差,特别是连杆的最两端部位最难达到致密。

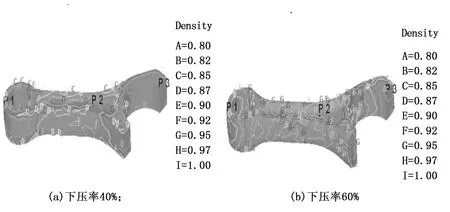

由图4等效应力变化云图可看出:当锻造下压率为40%时,连杆预锻坯受到的等效应力集中在连杆杆身部位,并且靠近中间位置,约为400MPa,连杆两头所受到的等效应力比较小,约为210MPa;当锻造下压率为60%时,连杆预锻坯受到的等效应力由下压率40%时位置相对集中,逐渐向连杆两头扩展,但主要还是分布在杆身部位,连杆大小两头外侧的等效应力相对较小,约为240MPa。锻造过程连杆的相对密度变化,由图5相对密度等值线分布图可知:连杆锻造时的相对密度变化情况与等效应力变化趋势类似,即杆身部位相对密度变化较快,而连杆两头则相对较慢。

图4 等效应力变化云图

图5 相对密度等值线分布

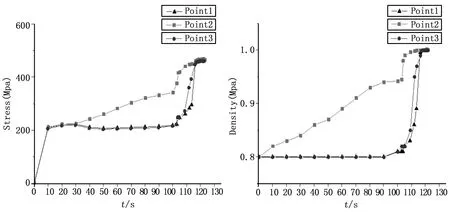

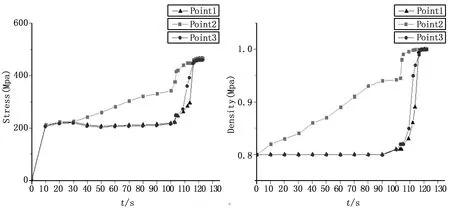

图6是在连杆预锻坯上选取的3个跟踪点位置处的等效应力、相对密度变化的曲线。两幅图中,点1、点3的曲线变化情况非常接近,且都低于点2处数值。点2处的等效应力和相对密度随时间平缓上升,约在100s时,相对密度均迅速增大至接近致密。此时点2处材料不能继续被压缩,因而等效应力也随之迅速增大,该处材料开始往连杆两端横向流动。随着锻造过程的继续,杆身部分的材料被挤压流向连杆两端,所以连杆两端的相对密度和等效应力开始迅速增大。由于连杆大头、小头壁相对杆身部分占用材料较少,所以该部位相对密度很快就能达到接近致密状态。

2.1 初始相对密度对粉末锻造连杆成形致密的影响

在其他条件保持不变的条件下(温度T为900 ℃,摩擦因子μ为0.25,锻造速度为0.1mm/s),分别取初始密度为ρ0=0.6、ρ0=0.65、ρ0=0.7进行模拟计算,锻造下压率为60%,模拟结果如下图所示。由图7可知,粉末连杆锻造成形时,初始相对密度ρ0对材料的成形致密有一定影响,但其影响不明显,其影响主要在连杆大头、小头处材料的致密程度;然而在相同的轴向应变下,初始相对密度ρ0大的预锻坯,成形相对密度大,致密效果好。反之,初始相对密度ρ0小的预锻坯,致密效果差。因此,采用较大的初始相对密度ρ0的预锻坯是提高锻造成形致密的途径之一。

图6 跟踪节点相对密度、等效应力随时间变化曲线图

图7 不同初始密度终锻致密效果云图

图8(a)是不同初始密度预锻坯在锻造过程,跟踪点3处材料相对密度随时间的变化曲线,由该图可知:初始密度为0.6的预锻坯锻造结束时,跟踪点3处的材料没有达到致密,该处相对密度提高约41.67%;初始密度为0.65、0.7的预锻坯锻造结束时。跟踪点3处的材料均达到致密。图8(b)是不同初始密度预锻坯在锻造过程,跟踪点1处材料等效应力随时间的变化曲线,相对密度较大的等效应力变化曲线位于相对密度较小的等效应力变化曲线上方;锻造终了时,锻造连杆等效应力的大小趋于一致。

(a)相对密度变化曲线 (b)等效应力变化曲线图8 跟踪点处的相对密度、等效应力变化

说明虽然初始相对密度ρ0大的预锻坯有利于连杆锻造成形过程达到致密,但是增大预锻坯的相对密度将会带来锻造压力的增大。因此应选择相对密度大小合适的连杆预锻坯,使连杆锻造成形密度均匀且成形应力较小。

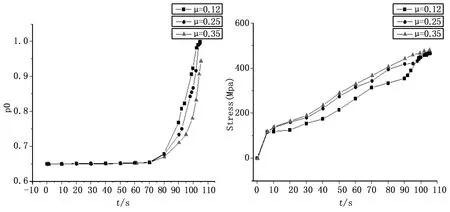

2.2 摩擦因子对粉末锻造连杆成形致密的影响

在其他条件保持不变的条件下(温度T为900℃,初始相对密度为0.65,锻造速度为0.1 mm/s),改变摩擦因子μ,分别在μ=0.12、μ=0.25和μ=0.35下进行模拟计算,锻造下压率为60%,模拟结果如下图所示。结合图9、图10可知:摩擦因子μ越大,在相同变形量情况下预锻坯的相对密度分布越不均匀,锻造终了时连杆大头、小头的相对密度值越小;摩擦因子μ越大,材料的断裂极限应变值越小,出现断裂裂纹越早。主要是因为摩擦力增大,连杆锻造过程中材料横向流动阻力变大,这种现象对连杆成形很不利。因此,在实际锻造中可以改变润滑条件,从而提高成形极限和致密效果,可以推迟裂纹的产生。

图9 不同摩擦因子终锻致密效果云图

图10 跟踪点处的相对密度、等效应力变化

3 结论

(1)连杆锻造成形致密过程总体呈现不均匀性。整只连杆靠近中心部位密度较高,杆身部分所受等效应力大,成形密度高,致密效果好;连杆大头、小头部位所受应力应变小,成形密度低,致密化效果差。

(2)初始相对密度ρ0大的预锻坯,各处成形相对密度大,致密效果好;反之,初始相对密度ρ0小的预锻坯,致密效果差。

(3)摩擦因子μ越大,在相同变形量情况下预锻坯的相对密度分布越不均匀,锻造终了时连杆大头、小头的相对密度值越小。

[1] 陈其玲.粉末热锻零件性能影响因素研究[D].合肥:合肥工业大学,2013.

[2] 沈中元.中国汽车领域的节能潜力[J].国际石油经济,2006(8):84-87.

[3]EdmondIlia,GeorgeLanni,辛军等. 高强度粉末锻造连杆的研究[J]. 内燃机学报,2008,26(5):463-469.

[4] 蒋海勇.发动机连杆材料及工艺[J]. 内燃机与配件. 2013(10):23-26.

[5] 李永志.粉末锻造高致密化成形及数值模拟[D].武汉:武汉理工大学,2004.

[6] 曹顺华,林信平,李炯义.粉末冶金温压工艺在汽车连杆制备中的应用[J] .汽车工艺与材料,2004(3):1-5.

[7] 张 显. 连杆坯生产的几种工艺[J]. 湖南农机, 2013(5) .

[8]KuhnHA,DowneyCL.Deformationcharacteristicsandplasticitytheoryofsinteredpowdermaterials[J].InternationalJournalofPowderMetallurgy.1971,7(1):15-20.

[9] 胡建华,林 冲,张文赜.Ni-AI粉体材料的变形致密化研究[J].塑性工程学报,2008:86-89.

[10] 赵伟斌.金属粉末温压成形的力学建模和数值模拟[D].广州:华南理工大学,2005.

Simulation Study on Influence of Initial Conditions onDensification Process of Powder Forging

Liu Yangbo1,Wu Changshui1,Lu Sheng1,Ling Xianzheng1,Deng Zenghui2

(1.School of Automotive Engineering, Shanghai University of Engineering Science, Shanghai 201620, China;2.School of Materials, Shanghai University of Engineering Science, Shanghai 201620, China)

In order to study the effect of different initial conditions (initial relative density, friction factor) on the compacting process of powder connecting rod forging process, the plastic deformation finite element software DEFORM-3D was used to simulate the process of powder connecting rod forging. The results show that different initial conditions have an important effect on the compacting process of powder connecting rod forging. (1) The equivalent stress of connecting rod forging process is concentrated in the shaft part, and the equivalent stress of the two ends of the connecting rod is relatively small, which indicates that the equivalent stress is uneven and the forming density is not uniform in all parts of the forging process; 2) The initial relative density of small forging forging at the end of the big rod at the end of the material can not reach the dense, the initial relative density of the preform, the final forging densification effect; (3) the greater the friction factor, connecting rod The greater the resistance of the surface material flow, the greater the size of the connecting rod is more difficult to achieve compact, indicating that the friction factor on the relative density of the rod has a greater impact on uniformity. Through the research on the influence of the densification process of the powder connecting rod, the optimization design of pre forging billet and the die and the forming rule of the powder forging rod are provided.

powder connecting rod; initial condition; forging forming; density; numerical simulation

2016-08-23;

2016-11-02。

上海市教育委员会科研创新项目(15KY0616)。

刘扬柏(1991-),男,江西赣州人,硕士,主要从事先进制造工艺方向的研究。

1671-4598(2017)03-0140-03DOI:10.16526/j.cnki.11-4762/tp

TG

A