苎麻茎秆机械分离过程力学建模与试验分析

2017-03-27邹舒畅苏工兵邵运果孟力

邹舒畅+苏工兵+邵运果+孟力

摘要:现有苎麻茎秆机械分离技术主要核心工作部件是剥麻辊结构,试验以该核心工作部件为基础,构建了新型茎秆分离台架。苎麻茎秆分离过程是由折断和麻皮麻骨分离瞬时完成的,以此推导了辊齿对麻秆作用的折断能和分离能的关系表达式,分析了结构参数对茎秆分离的影响;在此基础上,对主要部件剥麻辊以辊转速、辊半径、辊齿数、啮合深度为试验因素,设置了L9(34)正交试验。结果表明,各因素对剥净率影响的高低排序为剥麻辊转速、啮合深度、剥麻辊齿数、剥麻辊半径,较優组合为剥麻辊转速900 r/min、啮合深度5 mm、剥麻辊齿数20个、剥麻辊半径120 mm,此时剥净率为98.42%。试验揭示了苎麻茎秆机械分离的机理,优化了剥麻技术的工艺参数,为剥麻技术的开发提供了技术支撑。

关键词:苎麻茎秆;机械分离;剥麻辊齿;结构参数;正交试验;剥净率

中图分类号:TS122.1 文献标识码:A 文章编号:0439-8114(2017)02-0348-05

DOI:10.14088/j.cnki.issn0439-8114.2017.02.035

苎麻纤维是一种天然的纺织纤维,可大量用于纺织行业[1],苎麻茎秆分离技术一直是苎麻原麻生产的关键环节,在现有各种形式的机械分离设备中,直喂式剥麻机和反拉式剥麻机是主要的剥麻机械,其关键部位剥离装置是剥麻辊齿结构。目前许多研究者通过改变剥离设备结构对苎麻茎秆分离设备进行研究分析[2-5]。其中龙超海等[2]对4BM-260型苎麻剥麻机通过正交试验,分析了剥麻机滚筒直径、滚筒转速、剥麻间隙等主要技术参数对剥麻效率的影响,认为剥麻滚筒的最优技术参数为啮合深度5 mm、滚筒转速900 r/min、喂入角度20°、滚简直径260 mm。苏工兵等[3]采用速差分离原理研制出了全自动苎麻茎秆分离机,通过不同速差的匹配,分析了苎麻尾部剥离过程。吕江南等[4]对研制的双滚筒反拉式苎麻剥麻机在正交试验和性能分析基础上,确定了主要技术参数,样机初步性能试验结果表明,鲜茎出麻率为5%左右,苎麻含杂率≤1.5%,苎麻含胶率为30%左右,苎麻单纤维强力为51~54 cN。张龙云等[5]研制的FL-235型复刮式苎麻剥麻机试制了双滚轧刀互向可调式齿轮装置,并通过反复试验和结构技术参数优化,达到了整机设计合理、运行效果良好、无故障、生产效率高的目的。不过国内外相关领域对苎麻剥麻机的研究主要集中于苎麻机械剥离机结构设计和试验研究方面[6-12],尚未从机械设备与苎麻纤维剥离相互作用上建立力学方程来分析苎麻茎秆分离机理。现有研究表明[13-15],苎麻茎秆在冲击载荷作用下,木质部冲击断裂韧性较小,最先破裂,韧皮纤维却有较好的韧性,这种结构力学性能的差异是苎麻茎秆机械剥离的力学基础。为此,试验采用刚体动力学和结构动力学及正交试验分析方法,建立了苎麻茎秆分离过程的力学方程,研究了机械设备辊齿结构与苎麻茎秆相互作用之间的关系,这对于揭示苎麻茎秆机械分离机理和研究设计剥离机械具有重要的指导意义。

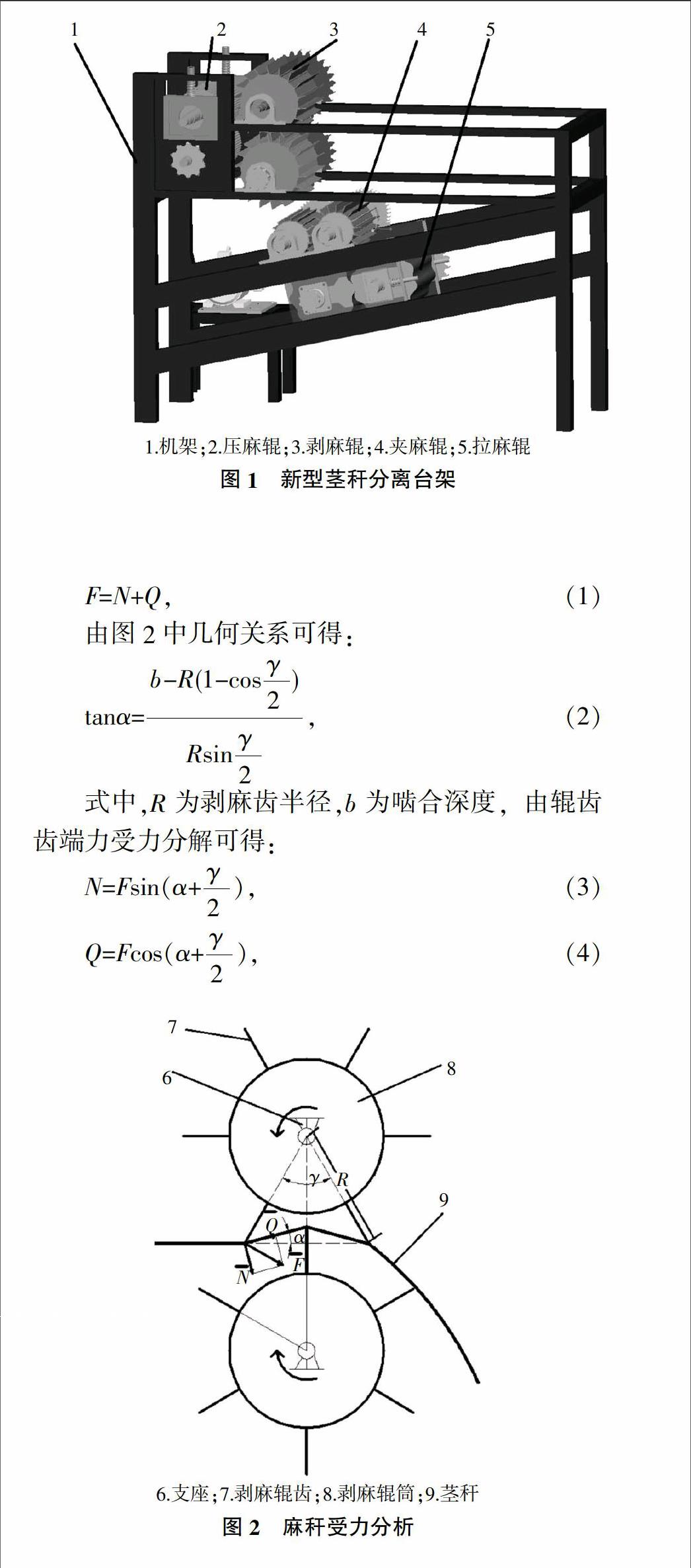

1 茎秆分离台架结构及工作原理

按照现有苎麻茎秆剥离辊齿结构原理,试验设计并试制了新型茎秆分离试验台架,其工艺流程为苎麻茎秆喂入→压麻辊压碎→高速辊齿剥离→分离辊齿→拉麻辊高速拉出麻皮。试验台架结构见图1,其工作原理是苎麻茎秆从2个压麻辊的啮合口喂入,压碎的茎秆以压麻辊切向速度进入剥麻辊,在剥麻辊的高速旋转下,被压扁的麻骨折断并从麻皮中剥离打飞,大部分的麻骨与麻皮分离;去掉大部分麻骨的麻秆以麻皮顺序进入分离辊齿和拉麻辊,其中拉麻辊的转速大于分离辊齿的转速,在拉麻辊的作用下,剩余麻骨强行与麻皮分开,从而实现麻秆尾端的麻骨与麻皮分离,该设计解决了茎秆尾端分离不清的问题。根据试制的新型分离台架以及现有的机械分离设备(包括直喂式剥麻机和反拉式剥麻机)研究可知,其关键剥离装置是剥麻辊齿结构。为此,试验以剥麻辊齿结构为研究对象,分析了茎秆分离过程中剥麻辊齿结构与苎麻纤维剥离之间的相互作用机理,从而优化剥麻技术有关参数。

2 茎秆分离过程的力学分析

2.1 建立茎秆折断过程力学方程

在新型茎秆分离试验台架上,被压扁的麻秆以缓慢的速度进入2个剥麻辊之间后,受到高速旋转的剥麻齿瞬时冲击而迅速折弯,麻骨因质硬而脆被折断,麻皮因柔韧性好而未断。为了研究分析茎秆分离机理,选取苎麻茎秆在辊齿剥离某一时刻静止状态进行受力分析,其受力情况见图2。在图2中,F为辊齿齿端力,该力以茎秆受力点为坐标点,沿着茎秆折断方向和与之垂直方向分解,其中沿茎秆垂直方向力为N,沿茎秆运动方向力为Q;N的作用使茎秆折断,Q则剥离茎秆,γ为2个剥麻辊齿之间的夹角,?琢为辊齿对茎秆的剥离角。为了分析苎麻受力变化过程,假设取2次碰撞之间的长度为麻秆研究对象,其质量为m秆。则苎麻茎秆的受力为:

式中,N为辊齿对茎秆的折断力,Q为辊齿对茎秆的剥离力。设辊齿数为Z,则2个辊齿对辊筒轴心的夹角为:

由此可知,苎麻茎秆剥离过程主要与剥麻辊和压麻辊转动速度、剥麻辊半径及剥麻辊齿数有关, v剥与v喂的差值越大,剥麻辊半径R越小及剥麻辊齿数Z越大,则剥离能E0越大,剥离效果越好。

通过上述研究苎麻茎秆与辊齿结构作用分离过程,建立了茎秆分离过程中折断能量和剥离能量的关系表达式,由表达式(14)、(19)可知,茎秆分离效果不仅与苎麻自身材料属性(弹性系数、阻尼系数、固有角频率)有关,还与茎秆分离台架的结构参数(剥麻辊半径、齿数、啮合深度)及各对辊齿转速大小有关。根据以上理论研究结果,并结合试验台架结构部分参数,进行茎秆分离与辊齿结构参数的正交试验。

3 茎秆分离与辊齿结构参数的L9(34)正交试验

3.1 因素、指标选择

剥麻辊是苎麻剥麻机的最主要部件,通过上述力学分析可知:①剥麻齿对麻秆的冲击力F越大,则麻秆瞬时变形也越大,使折断效果越好,而剥麻辊的转速直接影响冲击力F,所以提高剥麻辊的转速可使麻秆折断效果更好;但考虑到能耗的影响,还是应选择合适的转速。为此,以剥麻辊转速700、800、900 r/min为3个水平进行正交试验。②增大啮合深度b或减小剥麻齿半径R可以提高麻秆折断效果,但啮合过深会损伤麻皮纤维,同时受到结构制约。因此分别以剥麻辊半径120、140、160 mm以及啮合深度3、5、7 mm为正交试验的3个水平进行正交试验。③由试验可知,增多剥麻辊齿数Z,折断麻秆长度变短,可减少剥离麻骨所需能量Q;但过多会损伤纤维,同时受到结构的限制。因此以剥麻辊齿数16、20、24个为3个水平进行正交试验。

3.2 试验设计

试验用麻于2016年6月中旬取自湖北省咸宁市苎麻试验站试验田种植的华苎4号头麻,每组试验重复5次,结果取平均值,其试验台架工作状态见图3。脱净率Y的计算公式为:

式中,Y为样品中剥掉麻骨后的百分率,w是剥麻后麻皮与残余麻骨的总重量,W是剥麻后麻皮的重量。试验里各因素、水平构成见表1,正交试验方案见表2。

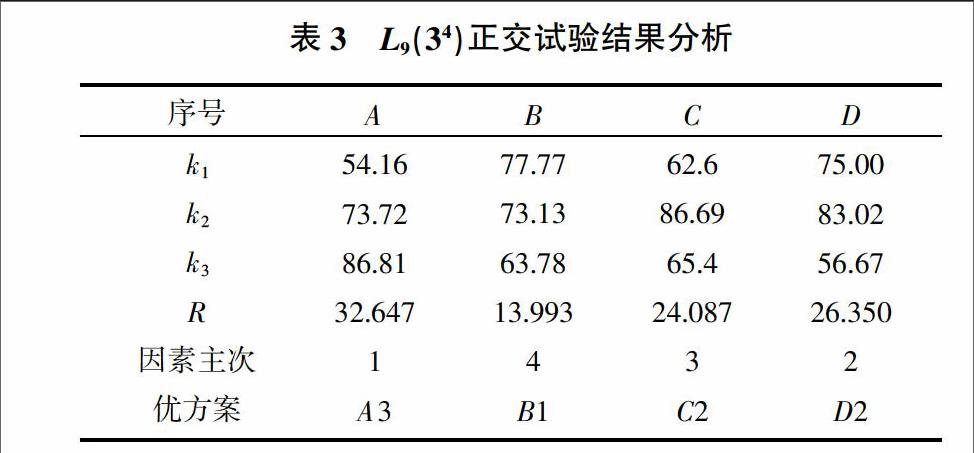

3.3 结果与分析

苎麻茎秆分离L9(34)正交试验结果见表3。从表3可见,通过对剥麻辊正交试验结果运算分析,各因素对脱净率的影响高低排序为剥麻辊转速、啮合深度、剥麻辊齿数、剥麻辊半径;较优组合为剥麻辊转速900 r/min、啮合深度5 mm、剥麻辊齿数20个、剥麻辊半径120 mm,此时剥净率为98.42%。

3.4 其他参数分析

苎麻茎秆分离过程分为麻秆破裂折断过程和麻骨剥离飞出过程,这2个过程所需要的能量都是由转动的剥麻辊提供的,由此按照麻秆冲击断裂能与麻秆冲击剥离能之和,粗略估算出剥麻辊单次传递给单根苎麻茎秆的最小能量W0。假设一次性喂入麻秆数量为10根,而剥麻辊能量由电机提供,依据正交试验分析结果,取最优条件剥麻辊转速900 r/mi4 讨论

1)苎麻茎秆分离过程由折断和分离瞬时同步完成,试验对2个过程分别进行力学分析,描述了辊齿对茎秆分离的影响。其中采用静态动力学和动态瞬时响应理论的分析方法,建立了折断能的关系表达式,该关系式表明茎秆分离效果不仅与苎麻自身材料属性(弹性系数、阻尼系数、固有角频率)有关,还与茎秆分离台架的结构参数(剥麻辊半径、齿数、啮合深度)及电机转速有关。各因素对分离效果的影响为较复杂的函数关系,所以在满足茎秆分离要求的前提下,应选择合适的参数大小,以达到能耗低、效率高的效果;试验采用能量守恒原理和冲量定理的理论方法,建立了分离能的关系表达式,该关系式表明,剥麻辊和压麻辊转动速度、剥麻辊半径及剥麻齿齿数是主要影响因素,v剥与v喂的差值越大,剥麻辊半径R越小及剥麻齿齿数Z越多,剥离能E0越大,剥离效果越好。試验通过建立辊齿对麻秆作用的折断能和分离能的关系表达式,揭示了机械辊齿与茎秆分离的机理,为苎麻分离机械设计参数的选择提供了技术指导。

2)采用L9(34)正交试验方法分析了影响茎秆分离效果的主要因素,即苎麻茎秆分离台架的最主要部件剥麻辊,结果表明,对茎秆分离效果的影响高低排序为剥麻辊转速,啮合深度,剥麻辊齿数,剥麻辊半径。苎麻茎秆分离较优组合为剥麻辊转速900 r/min、啮合深度5 mm,剥麻辊齿数20个、剥麻辊半径120 mm,此时剥净率为98.42%,同时粗略估计电机所需最小功率为2.2 kW。

3)除此之外,苎麻茎秆的含水量影响较为显著。当含水量过高时,剥离开的麻皮容易缠绕在剥麻辊上;而含水量过低时,麻秆逐渐干枯,韧皮部与木质部粘连程度提高,剥麻效果不佳。另外麻秆粗细均匀度也有一定的影响,茎秆粗细差异过大的最好分级,这有利于各对辊齿牵引,否则细者牵拉不住,清不掉麻骨。同时一次性喂入麻秆数量要固定,喂入时要求尽量均匀排列,以易于清骨。

参考文献:

[1] 国家麻类产业技术体系产业经济研究室.2009年度麻类产业经济分析报告[M].长沙:湖南大学出版社,2009.18-24.

[2] 龙超海,吕江南,马 兰,等.4BM-260型苎麻剥麻机的研制[J].中国麻业科学,2011,33(2):76-80.

[3] 苏工兵,陈海英,郭翔翔,等.全自动苎麻茎秆分离机设计与实验[J].中国农机化学报,2013,34(5):119-122,149.

[4] 吕江南,龙超海,马 兰,等.双滚筒苎麻剥麻机的研究[J].中国麻业科学,2009,31(6):352-357.

[5] 张龙云,李富民,陈 文,等.“FL-235型复刮式苎麻剥麻机”的研制初报[J].中国麻业科学,2007,29(2):84-85,110.

[6] 马 兰,龙超海,吕江南,等.苎麻剥麻机主要工作部件的参数优化[J].中国农机化,2011(3):73-76.

[7] 吕江南,龙超海,赵 举,等.横向喂入式苎麻剥麻机的设计与试验[J].农业工程学报,2013,29(16):16-21.

[8] 阳尧端,邓剑锋.苎麻机械剥制试验与工艺参数优化[J].农业工程学报,2009,25(8):93-98.

[9] 龙超海,何宏彬,.苎麻剥制加工机械的研究与推广应用[J].湖南农机(学术版),2011(1):1-4.

[10] 赵 玫,周海亭,陈光冶,等.机械振动与噪声学[M].北京:科学出版社,2004.

[11] 时 玲,唐风平,罗显东,等.小型复合直喂剥麻机的研制[J]. 安徽农业科学,2011,39(8):5028-5030,5032.

[12] 吕江南,龙超海,何宏彬,等.苎麻纤维剥制技术及剥制加工机械研究与展望[J].中国农机化,2008(5):63-69.

[13] 苏工兵,刘俭英,王树才,等.苎麻茎秆木质部力学性能试验[J].农业机械学报,2007,38(5):62-65.

[14] 刘兆朋,谢方平,吴明亮,等.苎麻成熟期底部茎秆的机械物理特性参数研究[J].湖南农业大学学报(自然科学版),2011,37(3):330-332.

[15] 晏科满,邹舒畅,唐令波,等.苎麻茎秆冲击断裂韧性试验与分析[J].农业工程学报,2014,30(21):308-315.