广州市珠江新城旅客自动输送系统堵漏监理技术总结

2017-03-24欧海波

摘 要:文章针对APM合建段混凝土结构渗漏排查、堵漏施工,结合APM其他工程的施工监理经验,从监理过程、监理体会等方面予以总结。

关键词:混凝土结构;堵漏;监理;总结

1 概述

广州市珠江新城旅客自动输送系统(下称APM)位于广州市新中轴线上,全部采用地下线路,总长4km,共设9座车站。线路经过珠江新城核心区范围内(下自称合建段)的车站及区间工程,由核心区工程所属的单位施工,包括歌剧院站、花城大道站、妇儿中心站等三个车站及车站之间的两个区间隧道。在APM列车热滑前,发现合建段的车站及区间隧道渗漏严重,直接影响列车的调试、运行安全及在“2010广州亚运”前如期开通。为此,地铁公司启动应急预案,对合建段内的渗漏进行应急处理。本文仅对该工程的混凝土结构渗漏排查、堵漏施工,结合APM其他工程的施工监理经验,从监理过程、监理体会等方面予以总结。

2 合建段渗漏情况排查

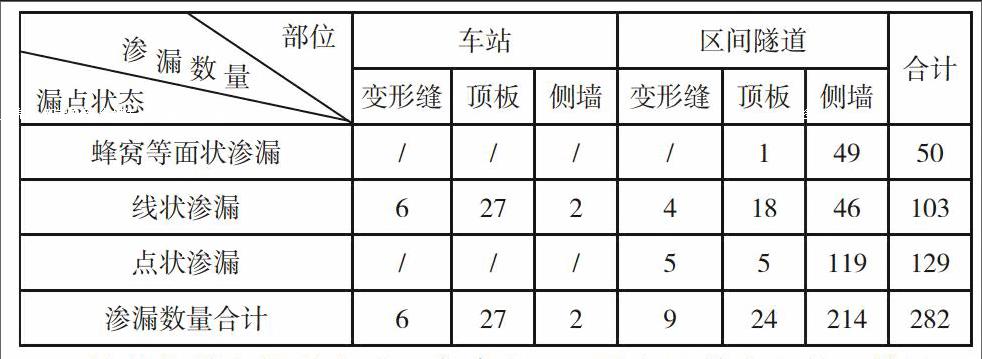

为确定具体的堵漏方案,组织业主、运营、设计、监理、施工等相关人员共同对合建段内的渗漏情况进行了现场摸查和取证,共发现车站渗漏35处,区间隧道渗漏247处,渗漏情况分类统计如下:

从现场排查情况来看,合建段工程移交地铁方之前,其施工方已对工程范围内的渗漏进行过处理。本次排查发现,渗漏点中既有原施工方已处理过渗漏点,也有新增的渗漏点,渗漏点总体情况为:

变形缝:渗漏水量相对较大,大多呈连续线流状,结构面形态多为线状和点状。

顶板:大多从顶板裂缝中呈线状渗漏出,在长向的顶板中,靠近板边部有较多的“八”字型斜裂缝、横向裂缝,个别见纵向长裂缝,裂缝均较集中且较连续;在顶板上的梁与梁交叉位,亦有较多斜向裂缝,与梁交叉形成三角形状;个别部位从露筋处渗漏;个别部位从梁底裂缝渗漏。

侧墙:渗漏呈点状、线状、面状的均较多。其中原施工方处理过而目前仍渗漏处,因其采用聚氨酯堵漏,外渗或遗留的聚氨酯残迹呈大面积“雨线”状附着在侧墙上,遗留的注浆预留管清晰可见;局部侧墙面原堵漏封填材料鼓起,部分鼓起部位已脱落,凹面之下的混凝土表面蜂窝明显可见。新增的渗漏点中,局部水流从侧墙面的露筋处渗出,也可见水流可水滴从遗留的穿墙螺杆套管外渗出,侧墙裂缝渗漏的也较多。

3 渗漏的处理

根据排查到的混凝土结构渗漏情况,组织相关人员对结构渗漏水部位、渗漏严重程度、渗漏产生的原因等进行了辨识、分析和讨论,结合以往地铁工程堵漏的工程经验,商定出不同渗漏点拟采取的堵漏处理办法,并由监理人员全程跟踪监督进行堵漏施工:

3.1 线状渗漏处理

(1)沿裂缝钻孔,埋设铝质注浆管,孔径Φ12,孔深30cm,孔距30~35cm,沿裂缝开槽,宽×深为2~3cm×2~3cm,采用早强水泥埋管封缝,封缝做到密实、平整;(2)对裂缝采用EAA环氧材料进行化学注浆,注浆压力为0.6~0.8Mpa,多次重复注浆,使浆液最大限度充填裂缝,如出现串、冒浆,应对串、冒浆部位进行封堵后重复注浆;(3)待浆液凝固后拆除铝管,饰面修饰。

3.2 点状渗漏处理

(1)沿渗漏点钻孔,孔径1.0cm,孔深8~10cm,埋设铝质注浆管,以渗漏点为中心开半径为2~3cm,深2~3cm的槽,采用早强水泥埋管封缝,封缝做到密实、平整;(2)对裂缝采用EAA环氧材料进行化学注浆,注浆压力为0.6~0.8Mpa,多次重复注浆,使浆液最大限度充填裂缝;(3)如果发现注浆量过大,注浆压力无法提高,可先采用稳定性水泥浆液注浆,注浆压力0.3Mpa,水泥浆注完后再次进行EAA环氧注浆;(4)待浆液凝固后拆除铝管,饰面修饰。

3.3 面状渗漏处理

(1)如果面状渗漏系因密集交叉裂纹形成,采用的处理方法是根据裂纹的密集程度采用点状或线状渗漏的处理方法进行堵漏处理;(2)如果面状渗漏系因蜂窝等混凝土表面缺陷引起,采用的方法是凿除松散混凝土,清洗混凝土基面,并基面涂刷嘉宁混凝土增效抗渗剂,涂刷均匀不露白。沿渗漏面布孔埋设铝质注浆管,孔径Φ12,孔深30cm,孔距30~35cm,用早强水泥封闭缝隙或封平混凝土面,做到密实、平整;(3)采用EAA环氧材料进行化学注浆,注浆压力为0.6~0.8 Mpa,多次重复注浆,使浆液最大限度进行充填裂缝,如出现串、冒浆,应对串、冒浆部位重新进行封堵后重复注浆;(4)待浆液凝固后拆除铝管,饰面修饰。

3.4 面状湿迹处理

(1)查找渗漏出现白色印迹的裂缝及渗漏面;(2)打毛基面并清洗,要求无浮尘杂质;(3)对基面涂刷嘉宁混凝土增效抗渗防水材料两道,做到涂刷均匀不露白。

4 减少混凝土结构渗漏的监理措施

從渗漏统计可知,渗漏部位有变形缝、施工缝,有混凝土蜂窝等质量缺陷处,但大多位于混凝土结构裂缝处。要想减少混凝土结构渗漏,从减少混凝土结构裂缝入手是关键所在。对于混凝土结构裂缝的成因,业内已有大量研究探讨,本文仅结合本工程合建段、自建段的监理实际,针对混凝土结构渗漏成因及减少渗漏提出监理体会及总结。

4.1 混凝土应力引起的裂缝

引起混凝土结构裂缝的应力一般包括自应力、温度应力,其中自应力主要由混凝土凝固过程中,水泥水化热致使混凝土收缩引起,自应力引起的裂缝主要呈现为有规律性的裂缝,往往出现在混凝土墙、板上,一般上下、整面贯通;而在侧墙与结构承重相联结处,则往往在柱、墙交接处或墙板变截面处出现;温度应力则在混凝土凝固过程中,环境温度、湿度等变化致使混凝土内外收缩差异过大引起,温度应力裂缝一般出现在混凝土结构变截面处,或混凝土断面较小处。

混凝土应力引起的裂缝往往难以避免,尤其是在夏季施工的混凝土结构。在监理过程中,首先应在设计图纸会审时,注意查看结构断面突变区域、楼板及墙等薄壁构件周边、预留孔洞及预埋管件等可能引起应力集中处,设计人员是否做了局部加强处理,如加强构造配筋,增配斜向钢筋等。如没有局部加强,则应通过业主向设计人员提出意见。

其次是注意督促做好混凝土施工环境控制,减少温度应力产生。主要方面包括:在审批混凝土配合比时,要求选择与混凝土结构及施工季节相适应的水泥品种、水灰比、坍落度,减少水泥用量,掺加适当的添加剂;在混凝土浇筑旁站时,认真检查混凝土配制执行配合比情况、混凝土表观质量,控制混凝土入模温度;混凝土浇筑完成后,根据环境情况,督促及时做好相应的混凝土养护、保温,控制好混凝土凝固过程中混凝土的内外温度差异。

4.2 混凝土原材料质量问题引起的裂缝

目前广州地铁工程均使用商品混凝土,由于市场等原因,组成混凝土的水泥、砂、石等骨料、拌和水及外加剂原材料的质量可能出现不合格或性能刚刚达到合格指标,如水泥安定性差、受潮、含碱量偏高;砂、石等骨料粒径超标、级配不良、杂质含量超标、强度偏低等;拌和水杂质含量较高;掺加含碱的外加剂等而影响混凝土强度,使混凝土收缩加大,均可能导致结构出现裂缝。

对于水泥、砂、石等骨料、外加剂等组织混凝土的原材料,在监理过程中除要求承建单位进行进场自检外,应按规范要求、当地建设行政主管部门的规定进行进场检验。例如配制混凝土的水泥,应核查是否使用配合比设计时选定的水泥品种,按照同一生产厂家、同一等级、同一品种、同一批号与且连续进场的水泥,袋装不超过200t为一批,散装不超过500t为一批,每批抽样不少于一次,取样部位应随机并有代表性,取样总量满足试验要求且不少于12Kg。检验指标应包括细度、安定性、凝结时间、强度、总碱量等。在各检验指标达到合格标准的同时,应要求水泥总碱量≤0.8%,水泥富裕标号≥2.5Mpa。

对于砂、石等骨料,应按同产地同规格分批验收,一般400m3或600t为一检验批,在堆场内的取样部位应随机并有代表性,取样总量满足试验要求。检验指标应包括颗粒级配、针片状颗粒、泥和粘土块、有害物质、密度、坚固性、强度等。

对于混凝土外加剂,应视不同的外加剂种类,按试验要求的批量进行取样,检验指标应与使用的目的相当,同时应控制各类外加剂的固体物中CL-含量≤1.2%,总碱量(以Na2O+0.658K2O计算值表示)≤10%。

4.3 施工质量问题引起的裂缝

在工程施工过程中,如果操作不规范,工艺不合理,特别是混凝土结构浇筑、养护过程,往往容易导致混凝土结构产生裂缝例,例如:(1)在混凝土浇筑前或浇筑过程中,由于踩塌已绑扎的上层钢筋,使承受负弯矩的受力筋保护层加厚;或保护层垫块等被人为损坏,或未垫放,使混凝土保护层过薄等,从而形成与受力钢筋垂直方向的裂缝或漏筋;(2)混凝土漏振或振捣不密实,混凝土内部存在缝隙、空洞,为渗漏提供通道,或成为荷载裂缝的起源点;(3)混凝土从出厂到入模的间隔时间过长,使水分蒸发过多,引起塌落度过低,或现场施工人员为图施工方便而随意往混凝土中掺水等,都会导致出现不规则的收缩裂缝;(4)浇筑方案不合理,特别是大面积及大体积混凝土浇筑时,容易形成施工冷缝,为渗漏水提供人为通道;(5)混凝土初期养护不到位,使得混凝土表面出现不规则的收缩裂缝;(6)结构模板支架承载力不足,或模板刚度不够,或拆模过早等使结构产生裂缝。

在施工监理过程中,应督促商品混凝土搅拌站严格按配合比要求配料、搅拌,逐车检查泵车泄料口混凝土坍落度,控制混凝土车运输和停留时间;浇筑混凝土前,应再次核查之前的工序已验收合格并达到隐蔽条件,应督促做好浇筑方案,并留有一定的余量和做好应急准备,如配备足够的混凝土运输罐车及泵车,如果可能,应在使用布料机,使作业面布料均匀,避免混凝土不均的离析现象;沿浇筑方向铺设临时走道,保护钢筋成品;浇筑混凝土过程中,监理人员应全程旁站督促做好混凝土振捣密实,防止出现混凝土漏振和过振现象。混凝土浇筑后,督促及时采取覆盖等措施防止混凝土表面脱水而产生干缩裂缝,及时进行有效的养护,尤其是混凝土澆筑后的7 d内,须始终保持混凝土湿润状态,防止出现收缩裂缝;同时,须督促做成品保护,混凝土未达到一定强度之前,禁止在混凝土表面进行施工作业;拆模前,须进行报审,混凝土强度达到设计和规范要求后方可拆模,避免因拆模过早而产生裂缝。

5 结语

混凝土结构是由多种材料组成的一种脆性材料,在施工过程中由于种种原因很难保证混凝土结构不出现裂缝和渗漏,对裂缝渗漏进行封堵是不得已而为之的事情,是一种事后的、被动的处理办法,不但浪费了大量的人力、物力和财力,而且在工程的正常使用过程中也可能发生种种意想不到的问题。为此,作为工程的参建各方,应将精力着重放在混凝土结构的施工管理上,严格按规程、规范要求施工,严把各工序质量关,尽可能地预防、减少混凝土裂缝的出现;对已出现的混凝土裂缝,则认真根据实际情况,采用合理的方法进行处理,从而保证工程的正常、安全使用。

作者简介:欧海波,本科,广州轨道交通建设监理有限公司,注册监理工程师,注册一级建造师。