藏木水电站脉动压力下厂房结构动力响应分析

2017-03-23侯攀,江波

侯 攀,江 波

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

藏木水电站脉动压力下厂房结构动力响应分析

侯 攀,江 波

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

藏木水电站厂房为坝后式厂房,采用“两机一缝”的布置型式,且中间机组段的水轮发电机组由两个厂家提供,机组特性及结构形式存在一定差异,水轮发电机组振动对厂房结构影响机理复杂。本文开展数值分析,研究及评价流道内水力脉动作用下厂房结构动力响应,通过多方案比较、计算成果表明,藏木水电站厂房振动响应总体不大,厂房整体结构设计合理。

两机一缝;水力脉动;谐响应分析;动力响应

1 概 述

藏木水电站采用坝后式厂房,厂房内安装6台单机容量85 MW的水轮发电机组,总装机容量510 MW,多年平均年发电量25.008亿kW·h。电站引用流量1 071.3 m3/s,单机引用流量178.55 m3/s。机组额定水头53.5 m,最大水头67 m,最小水头44.30 m,最大水锤升压水头约为94.2 m。蜗壳进口断面直径6.1 m,HD值为574 m2,采用垫层蜗结构形式。

藏木水电站采用“两机一缝”的布置型式,且机组由两个厂家提供,1号、2号、3号为哈尔滨电机厂有限责任公司生产,4号、5号、6号为浙江富春江水电设备有限公司生产。水轮发电机组由不同的供货

商提供,机组尺寸、重量、水轮发电机组特性及外部混凝土尺寸不同。由于采用“两机一缝”的布置型式,运行期同一机组段受两台机组共同作用,水轮发电机组振动对厂房结构影响机理复杂。尤其是由3号、4号机组成的中间机组段,两台机组由不同厂家制造,机组特性及结构形式存在一定差异,水轮发电机组振动对厂房结构的影响更为复杂。因此,本文针对藏木水电站厂房中间机组段研究了水力脉动下厂房结构的动力响应。

2 基本资料

2.1 材 料

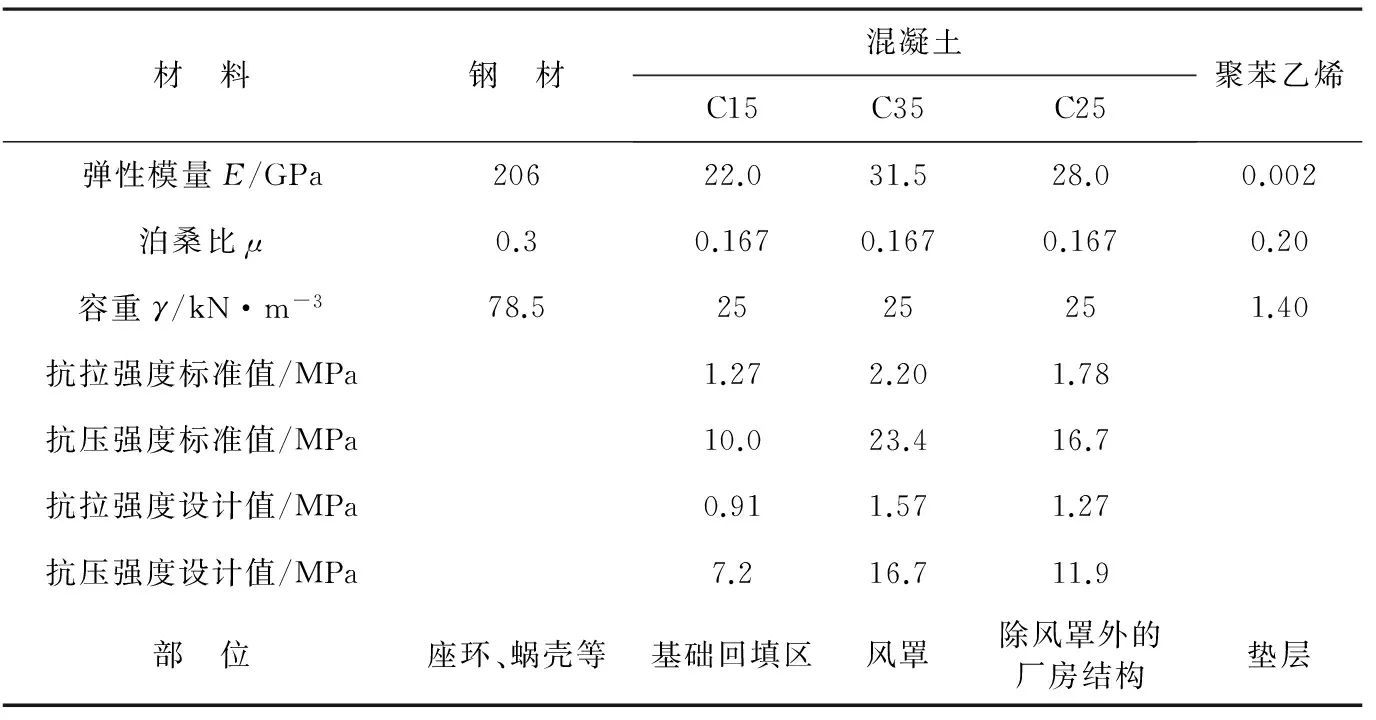

主要材料的物理力学参数见表1[1]。

表1 材料参数

2.2 水力脉动荷载

蜗壳内水力脉动荷载频率取为转轮叶片引起的激振频率29.55 Hz,脉动荷载幅值取为最大运行水头的10%。尾水管内脉动荷载频率为1.2 Hz,3号

机组和4号机组尾水管内脉动荷载幅值分别取为最大运行水头的10%和8%。

3 数值模型和计算方案

采用ANSYS程序开展谐响应分析,研究水力脉动下厂房结构的动力响应[2]。

3.1 数值模型

由于藏木水电站厂房采用“两机一缝”的布置型式,计算以3号、4号机组成的中间段为对象。沿厂房纵轴线方向的长度为41.89 m,上游取至主副厂房分缝处,下游取至尾水管出口,宽度为45.5 m。高度上从尾水管底板开挖高程3 217.65 m至排架柱顶部高程3 266.80 m,总高度为49.15 m。模型包含了一定范围的基础,在高程3 217.65 m以下取了50 m范围的岩石,并向上游延伸50 m,向下游延伸51.1 m。

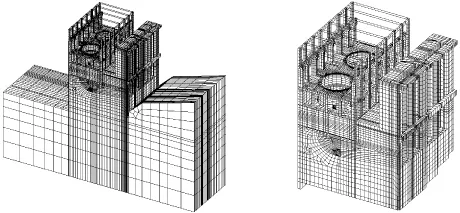

在数值模型中,钢蜗壳、座环、机井里衬、尾水管里衬采用壳单元,垫层、混凝土和岩石采用实体单元。由于在3号机组段与2号机组段之间、4号机组段与5号机组段之间设有永久分缝,因此模型两侧混凝土边界按自由面处理,模型底部施加全约束,其余基岩各边界施加法向约束。整体模型和混凝土结构模型分别见图1、2。

图1 整体模型网格 图2 混凝土结构模型网格

3.2 计算方案

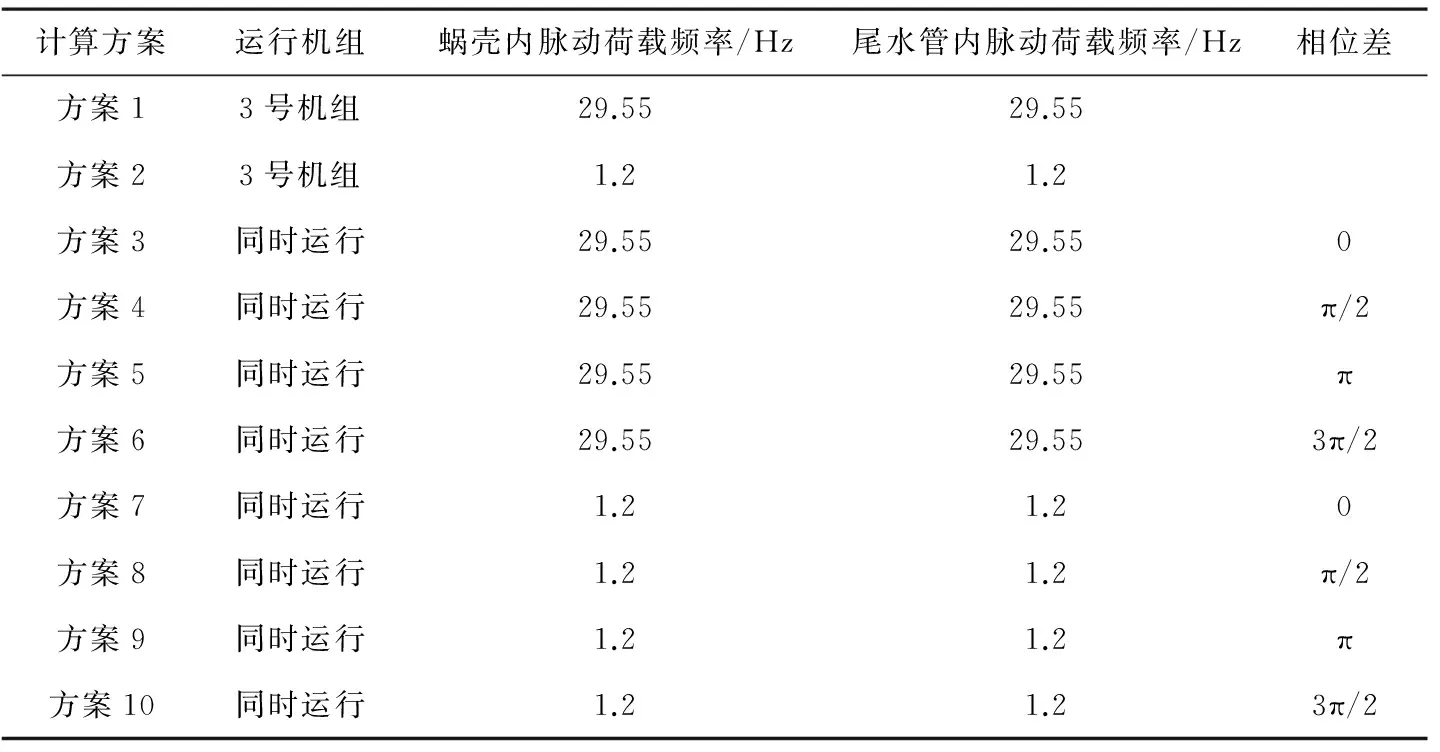

藏木厂房中间机组段由3号、4号机组组成,并且安装不同的水轮发电机组,因此,流道内水力脉动对厂房结构的作用机理复杂。为研究水力脉动下藏木厂房结构动力响应,拟定计算方案见表2。由于3号机组尾水管内脉动荷载幅值高于4号机组,单台机组运行时假设3号机组运行,同时运行时假设3号和4号机组流道内脉动荷载同相位或存在一定相位差[3]。

4 脉动压力下厂房振动响应分析

4.1 流道金属结构振动响应

流道金属结构包括钢蜗壳、座环及尾水管钢衬,直接承受脉动压力,流道金属结构动力响应如下:

(1)尽管流道金属结构直接承受脉动压力,由于金属结构外包混凝土尺寸较大,总体上振动响应不大。在蜗壳铺设垫层的部位,振动响应较大,最大振幅0.115 mm。当3号机组单独运行时,其流道内的脉动压力几乎不会引起4号机组流道金属结构的振动。方案1和方案2脉动荷载频率相差较大,但流道金属结构振动幅值相差不大,说明脉动频率均远离结构自振频率,此时结构振动幅值主要取决于脉动压力幅值。

表2 计算方案

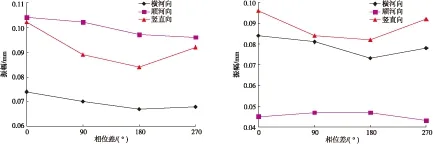

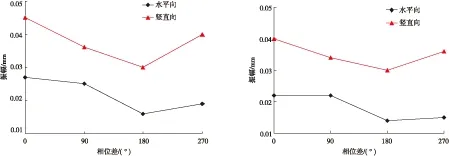

(2)随着两台机组流道内脉动压力之间相位差从0°增大到270°,蜗壳各方向振幅先减小后增大,见图3、4。蜗壳各方向最大振幅出现在同相位方案,即方案3。并且座环、尾水管钢衬也表现出相同振动响应规律。

(3)方案3,两台机组同时运行,且流道内脉动压力同相位。3号机组最大振幅0.104 mm,为蜗壳垫层末端附近的顺河向振动,4号机组最大振幅0.096 mm,为蜗壳直管段的竖向振动。总体上振动响应较小。

图3 方案3~6 3号机组蜗壳最大振幅 图4 方案3~6 4号机组蜗壳最大振幅

(4)方案7~10与方案3~6相比,主要是流道内脉动压力频率不同,相应各方案的振动响应差异较小。

(5)流道金属结构最大均方根速度为13.65 mm/s,对应方案3蜗壳顺河向振幅0.104 mm。

(6)流道金属结构的Mises应力较小。其中蜗壳应力相对较大,最大值为9.14 MPa,出现在方案3中4号机组蜗壳。

4.2 厂房混凝土结构振动响应

机墩作为水轮发电机组的设备基础,为厂房中主要承受机组荷载的结构体系,上部板梁柱系统及排架与下部大体积混凝土结构相比,刚度较弱,为振动薄弱部位。因此,重点分析机墩、板梁柱与排架系

统的振动响应。

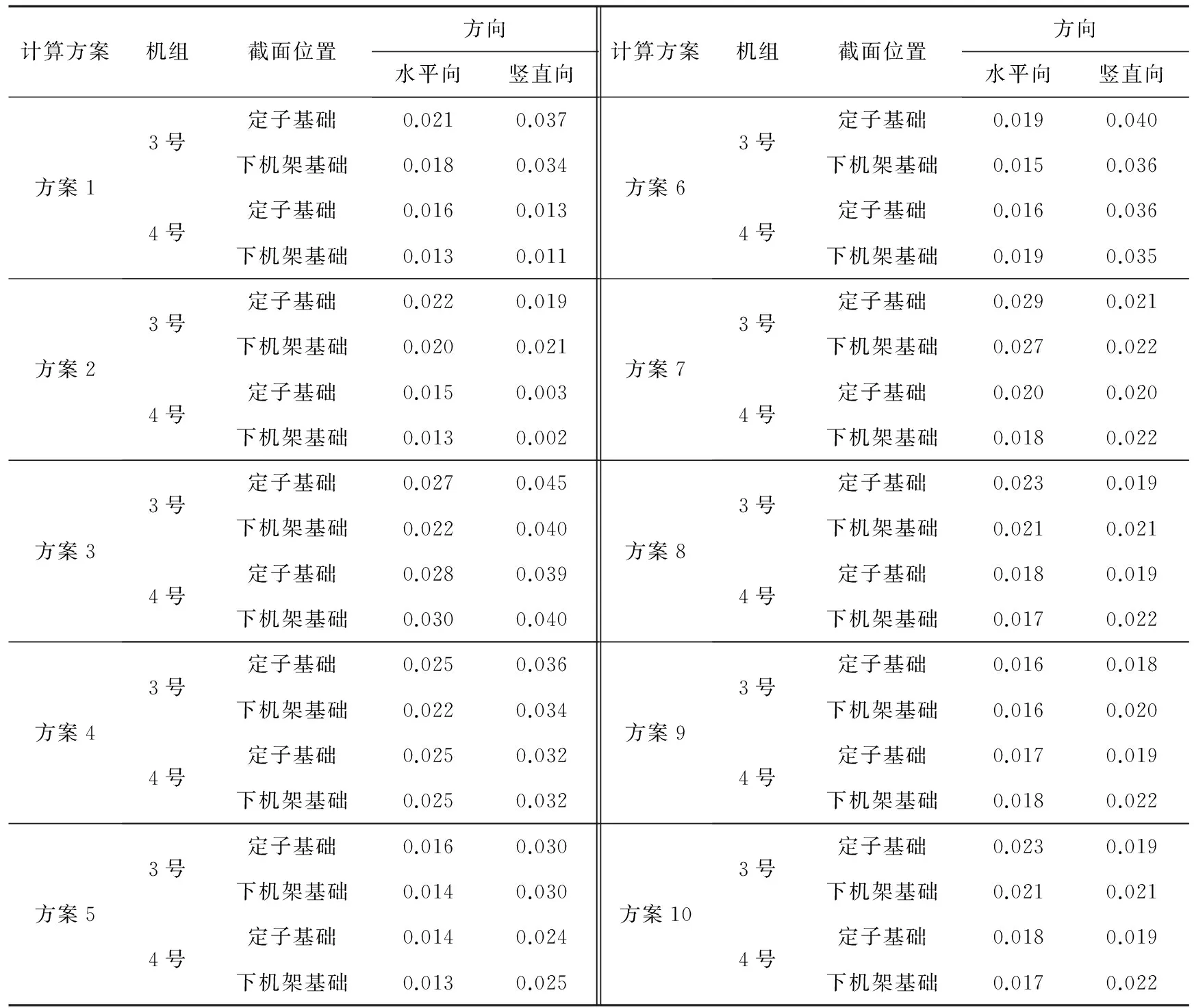

4.2.1 机墩

(1)3号机组单独运行时(方案1),其定子基础和下机架基础振幅不大,最大值0.037 mm,为定子基础竖向振动。流道内脉动压力通过厂房下部大体积混凝土发生传递,因此4号机组机墩出现一定程度振动。方案2与方案1相比,机墩竖向振幅明显减小,说明蜗壳内水力脉动更容易引起机墩较大幅度的振动。各方案机墩动位移见表3。

(2)当脉动压力频率为29.55Hz时(方案3~6),随着两台机组流道内脉动压力相位差增大,两台机定子基础和下机架基础振幅均先减小后增大,见图5~8。同相位时振幅最大,相位相差180°时振幅最小。3号机组机墩水平最大振幅为0.027 mm,竖向最大振幅为0.045 mm,4号机组机墩水平最大振幅为0.028 mm,竖向最大振幅为0.040 mm。

(3)当流道内脉动压力频率为1.2 Hz时(方案7~10),随着两台机组相位差的增大机墩振幅基本呈先减小后增大的趋势。方案7~10计算结果与方案3~6对比可知定子基础和下机架基础各方向振幅均有所减小,说明尾水管内低频振动与机墩自振频率相差较远,蜗壳内水力脉动更容易引起机墩较大幅度的振动。

图5 方案3~6 3号机组定子基础最大振幅 图6 方案3~6 3号机组下机架基础最大振幅

图7 方案3~6 4号机组定子基础最大振幅 图8 方案3~6 4号机组下机架基础最大振幅

表3 各方案机墩最大动位移 mm

(4)机墩最大振动速度为5.906 mm/s。机墩最大振动加速度为0.775 m/s2。

4.2.2 板梁柱及上部排架系统

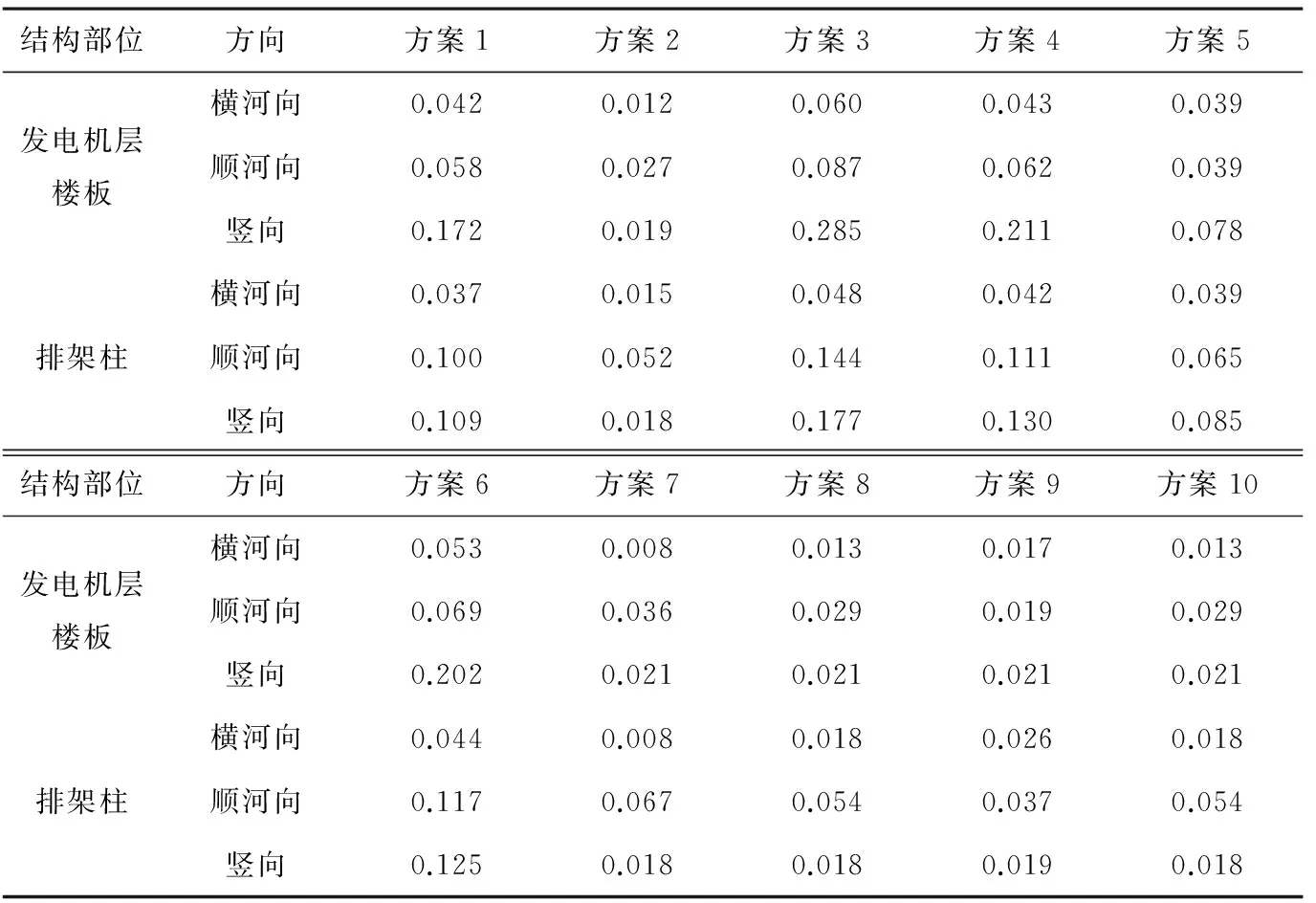

(1)由于下部大体积混凝土结构刚度较大,振动影响较小,并且其振幅对单机运行和两机同时运行不太敏感。对于板梁柱及上部排架,两台机同时运行时,其振幅增加较大。各方案发电机层楼板和排架柱动位移见表4。

(2)方案1与方案3相比,楼板振动变化明显,最大振幅由方案1的0.172 mm增大到方案3的0.285 mm,且最大振幅位置在两台机组中间吊物孔附近。

(3)两台机组同时运行时,当流道内脉动压力频率为29.55 Hz时结构振幅较大,同一脉动频率下,随着两台机脉动荷载相位差的增大,振幅呈先减小后增大趋势,最大振幅基本都出现在同相位方案。

(4)3号机组发电机层楼板在吊物孔周围设置加劲梁。此时发电机层楼板振幅分布规律与方案3基本一致,仍然为吊物孔附近楼板振幅较大,但最大值从0.285 mm减小到0.186 mm,说明吊物加劲梁的设置可以明显提高该区域的竖向刚度。发电机层楼板在吊物孔周围设置加劲梁后竖向振幅见图9。

表4 各方案典型部位最大动位移 mm

4.2.3 厂房混凝土结构振动应力

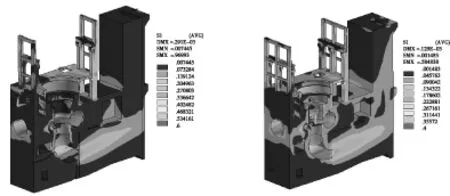

两台机组流道内脉动荷载同相位时结构响应最大,相应动应力也达到最大,据此重点分析方案3厂房混凝土结构动应力,两台机组动应力见图10、11。

图9 3号机组吊物孔设加劲梁后楼板的竖向振幅/mm

图10 3号机组动应力(MPa) 图11 4号机组动应力(MPa)

(1)3号机组发电机层楼板吊物孔附近出现较大应力,横河向和顺河向动应力最大值分别达0.699 MPa和0.863 MPa,吊物孔附近第一主应力也较大,并且该部位振幅较大。在吊物孔周围设置加劲梁后,动应力较大区域主要出现在梁、楼板和柱子之间的连接部位,数值在0.3 MPa左右,较原方案明显减小,楼板绝大部分区域的动应力小于0.1 MPa。

(2)对于3号机组,上部排架及下部大体积混凝土横河向及顺河向应力水平较低,基本没有超过0.2 MPa。下游立柱及上部排架竖向动应力达0.3 MPa左右,蜗壳腰部截面以下45°范围以及蜗壳过渡板附近混凝土出现了0.2 MPa左右的动应力,尾水管中墩及边墙竖向动应力接近0.3 MPa,其余区域动应力水平相对较低。

(3)4号机组发电机层楼板吊物孔附近动应力较小,其余部位应力水平与3号机组相当,均小于混凝土设计抗拉强度。

5 结 语

(1)流道金属结构直接承受脉动压力,由于金属结构外包混凝土尺寸较大,其振动响应不大,应力水平均较低,远小于钢材的许用应力。

(2)同一脉动频率下,随着两台机脉动荷载相位差的增大,厂房结构振动响应基本呈先减小后增大趋势,一般同相位时振动响应最大;同相位时,水力脉动荷载频率为29.55 Hz时,振动响应较大。

(3)由于下部大体积混凝土结构刚度较大,振动影响较小,并且其振幅对单机运行和两机同时运行不太敏感。对于板梁柱及上部排架,两台机同时运行时,其振幅增加较大。

(4)各方案机墩振幅均较小,3号机组机墩水平最大振幅为0.027 mm,竖向最大振幅为0.045 mm,4号机组机墩水平最大振幅为0.028 mm,竖向最大

振幅为0.040 mm。

(5)发电机层楼板竖向最大振幅0.285 mm,横河向和顺河向动应力最大值分别达0.699 MPa和0.863 MPa,发生在3号机组吊物孔周围。该部位振动响应较大。在吊物孔周围设置加劲梁后,振幅减小到0.186 mm,动应力减小到0.3 MPa左右。

(6)各方案厂房混凝土应力水平整体较低,小于混凝土设计抗拉强度。

(7)在3号机组吊物孔周围设置加劲梁后,藏木水电站厂房振动响应不大,厂房整体结构设计合理。

[1] 中华人民共和国行业标准编写组.NB/T35011-2013 水电站厂房设计规范[S]. 北京:中国电力出版社,2013.

[2] 叶先磊,史亚杰.ANSYS工程分析软件应用实例[M]. 北京:清华大学出版社,2003.

[3] 伍鹤皋,傅 丹,等.藏木水电站厂房整体静动力分析 [R]. 武汉大学,2013.

2016-08-23

侯攀(1979-),男,河南林州人,硕士研究生,高级工程师,从事地下工程设计工作。

TV312

B

1003-9805(2017)01-0013-05