海洋工程用新型牺牲阳极设计与性能研究(Ⅲ)

——中尺寸阳极实海试验研究

2017-03-23张伟杨海洋陈亚林尹鹏飞刘福国张国庆韩冰李向阳

张伟,杨海洋,陈亚林,尹鹏飞,刘福国,张国庆,韩冰,李向阳

(1.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;2.钢铁研究总院青岛海洋腐蚀研究所,山东 青岛 266071;3.海洋石油工程股份有限公司,天津 300451;4.钢铁研究总院,北京 100081)

海洋工程用新型牺牲阳极设计与性能研究(Ⅲ)

——中尺寸阳极实海试验研究

张伟1,2,杨海洋1,2,陈亚林1,2,尹鹏飞1,2,刘福国3,张国庆3,韩冰1,2,李向阳4

(1.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;2.钢铁研究总院青岛海洋腐蚀研究所,山东 青岛 266071;3.海洋石油工程股份有限公司,天津 300451;4.钢铁研究总院,北京 100081)

目的通过构型优化设计一种新型牺牲阳极,使其在与常规阳极质量相当的前提下,增加初期发生电流,使被保护体较快极化到保护电位,后期发生电流降低,满足平均和末期保护电流需要,达到节约牺牲阳极用量的目的。方法通过在传统梯形阳极两侧增加两个翼翅优化设计出新型牺牲阳极,并针对中等规格尺寸的新型阳极与常规阳极进行实海试验。结果质量与常规阳极相近的新型阳极,初期发生电流增加11%,而后逐渐增加到18%,被保护体优先极化到保护电位。翼翅消耗完全后,新型阳极与常规阳极均呈圆柱形,发生电流亦与常规阳极相当。结论所设计的新型牺牲阳极在与常规阳极质量相当的前提下,可使被保护体较快极化到保护电位,节约了牺牲阳极用量。

海洋工程;阴极保护;牺牲阳极;新型阳极

为了使海上钢质固定石油生产构筑物快速极化到保护电位,降低初期腐蚀风险,同时快速形成钙镁沉积层,降低后期对保护电流需求,国内外阴极保护标准均在初期设计了较大的保护电流密度,一般初期设计电流密度值为平均保护电流密度的2倍、末期保护电流密度的1.5倍以上[1—3]。由于初期时间较短,一般不超过1年,相对于设计寿命15~30年平台来说时间非常短,为了满足初期电流需求安装大量的牺牲阳极,造成巨大浪费。

以传统梯形阳极为基础,在阳极两侧增加两个翼翅,设计了一种新型牺牲阳极,通过增加表面积,降低接水电阻,从而增加初期电流输出[4]。受边缘效应影响,新型阳极翼翅优于本体快速溶解,其表面积迅速减小,发生电流随之降低,初期极化完成后,翼翅也消耗完全,剩余本体阳极发生电流可以满足平均和末期较小的保护电流需要,达到节约阳极用量的目的[5]。

笔者前期针对小尺寸新型阳极和常规阳极分别进行了室内静态海水和实际动态海水的对比试验,结果表明,通过在常规阳极两侧增加两翼而增加其表面积,降低接水电阻,增加初期发生电流的设计思路是可行的。研究发现,在实海试验中,牺牲阳极的发生电流和被保护体极化过程与静态海水环境呈现较大差异,在180 h试验周期内施加了2.5倍于设计值的保护电流密度,亦未能将被保护体极化到保护电位区间。前期试验用牺牲阳极尺寸小、消耗快、寿命短,实海试验仅获得了常规阳极与新型阳极初期发生电流的差异,未观察到新型阳极翼翅溶解过程与其阳极发生电流的相关性,以及被保护体极化过程及阳极电化学容量和电化学效率等电化学参数的差异性。正是基于以上原因,开展了中等规格尺寸的新型阳极与常规阳极实海试验。

1 试验部分

1.1 牺牲阳极设计与筛选

图1 两种牺牲阳极截面(单位:mm)

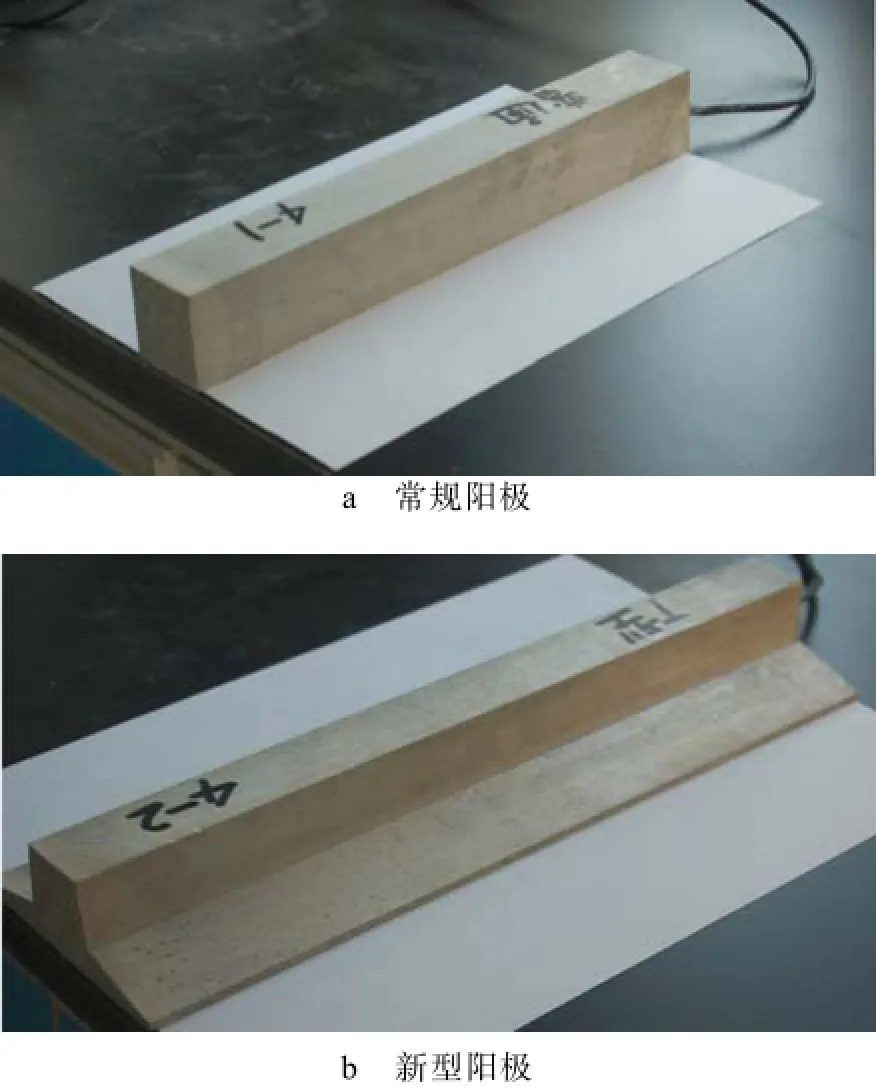

图2 两种牺牲阳极表面照片

作为对比,设计了新型阳极和常规阳极各一种,两种阳极截面尺寸和表面照片见图1和图2,长度均为300 mm。参照DNV-RP-B401长条形阳极接水电公式,新型阳极(质量小于常规阳极约5%)在与常规阳极质量相当的条件下,初期发生电流增加增大16%,具体设计参数见表1。牺牲阳极材料为国标A13铝-锌-铟-硅阳极[6],牺牲阳极的制样、筛选、测试与评价与室内和实海试验相同[7]。

表1 新型阳极和常规阳极设计参数对比

1.2 实海试验

被保护体为正方体钢结构框架,牺牲阳极安装在几何中心的支架上,支架与阳极支架间放置绝缘胶片。3支微型参比电极放置到正方体框架的典型代表区域,定期用饱和甘汞电极校准各参比电极,见图3。牺牲阳极对被保护体的发生电流和阴极保护表面电位等参数由多通道数据采集与存储仪完成。为了在试验的不同阶段获得阳极的剩余尺寸数据,以便于计算并建立发生电流与阳极尺寸相关性的动态模型,试验过程中使用软毛刷定期清理了阳极表面的腐蚀产物。

图3 参比电极和牺牲阳极在被保护钢结构框架上的相对位置

参照NACE标准[2],常规阳极初期设计发生电流为0.66 A,初期保护电流密度为150 mA/m2,被保护正方体框架体底面和两个对称侧面焊接钢板网,被保护体有效面积为4.354 m2。实海试验在青岛海洋腐蚀研究所海水试验场完成,试验时间段为2014年11月至2015年2月,海水温度为2~15 ℃,pH为8.0,海水电导率为47.00 ms/cm,盐度为3.025%,海水流速为5~15 cm/s。

2 结果与讨论

2.1 发生电流与保护电位对比

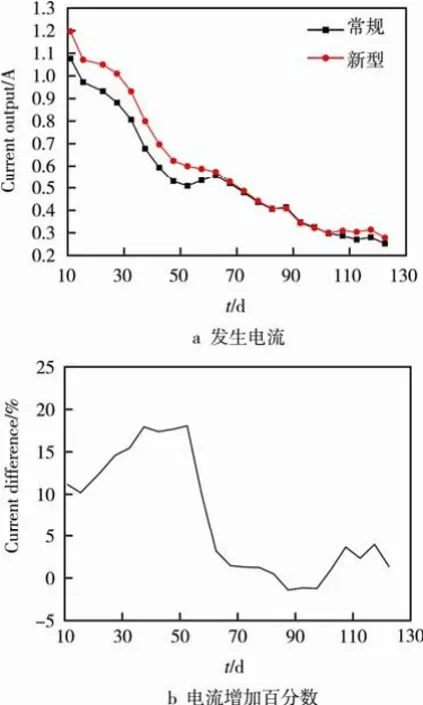

质量相近的新型阳极与常规阳极在112天内的发生电流对比结果如图4所示。可以看出,阳极发生电流均呈现出逐渐降低的变化趋势,原因是牺牲阳极与钢结构接通后,牺牲阳极与被保护钢结构的自腐蚀电位差值——驱动电压较大,因此,初期发生电流大。随着被保护体电位逐渐极化负移,驱动电压降低,电极输出电流随之逐渐减小。

图4 试验阶段新型阳极和常规阳极发生电流对比

新型阳极与钢结构接通瞬间,发生电流为1170 mA,高出设计发生电流52%,常规阳极发生电流为1050 mA,高出设计值60%。对于初期发生电流高于设计值的现象,笔者认为主要是驱动电压的选值问题,国内海洋工程牺牲阳极设计普遍参照SY/T10008[3],驱动电压为250 mV,而NACE SP0176推荐值的驱动电压为300 mV,实际上试验初期电位差可以达到400 mA(铝阳极自腐蚀电位-1050 mV与碳钢海水中自腐蚀电位-650 mV之间的电位差,相较于Ag/AgCl 参比电极,下同)。因此,初期发生电流高于设计值应是初期驱动电压较大的结果,与前期室内和实海小尺寸阳极的结果相一致[7]。

新型阳极较常规阳极初期发生电流增加11.4%,小于设计值16%,而后逐渐增加,25天时增加到最大值18%,后发生电流增加值迅速降低,试验后期维持在高于常规阳极2%。实际上,无论常规阳极还是新型阳极,其发生电流随时间的延长都是逐渐降低的,只不过是新型阳极相较于常规阳极发生电流降低的幅度逐渐减小,从而使得其相对于常规阳极发生电流增加值逐渐增大。出现这种现象的原因可能是新型阳极逐渐活化的结果:与常规阳极相比,新型阳极本体与翼翅之间存在一个夹角,顶角附近区域相对其他区域受到一定程度的电场屏蔽,致使该区域活化较慢,所以初期发生电流相较于常规阳极增加值较小,后期随着阳极表面屏蔽区域逐渐活化,增加值逐渐增大。

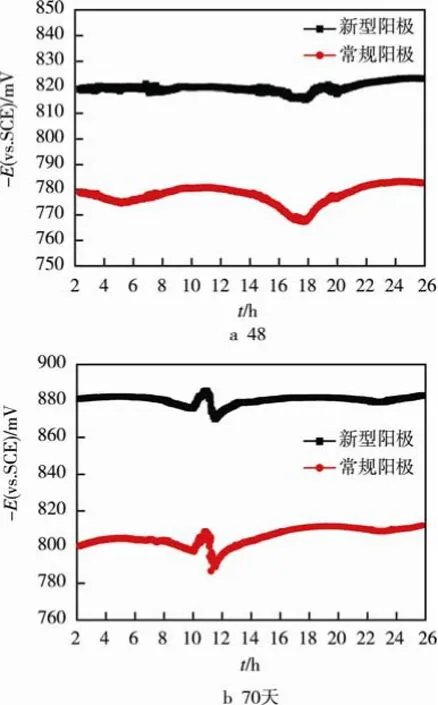

图5是被保护钢结构框架上3#参比电极处的保护电位及其变化趋势,在48天时,新型阳极保护下的钢结构框架上3#位置电位均达到-800 mV,以此为判据,认为整个被保护钢结构达到保护电位区间(实际上可能并非如此,只是方便试验结果的对比而已),常规阳极在70天左右才达到保护电位区间。可见,被保护体达到保护电位区间的时间与保护电流密度大小呈正相关性,电流密度越大,被保护体达到保护电位区间需要的时间越短。

图5 钢结构框架3#参比电极处表面电位及其变化趋势

从阳极发生电流随时间的变化曲线上还可以看出,新型阳极初期的发生电流为1170 mA,阴极体(被保护钢结构)获得的保护电流密度为269 mA/m2,48天内的平均保护电流密度为184 mA/m2,高于标准设计[1—3]保护电流密度150 mA/m2,却直到48天才将被保护体极化到保护电位区间。常规阳极保护的钢结构,初期保护电流密度为240 mA/m2,32天时,保护电流密度亦达到150 mA/m2左右,却直到70天才将被保护体极化到保护电位。

在前期的小尺寸阳极实海试验中,被保护钢结构起始1 h内获得保护电流密度达到263 mA/m2,在接下来的100 h内平均保护电流密度222 mA/m2,竟未将其极化到保护电位区间。静态海水中小尺寸牺牲阳极试验结果表明,在钢试样与牺牲阳极接通的1 h内,保护电流密度在100~102 mA/m2,被保护体表面电位均迅速极化到-920 mV。然后,尽管阳极发生电流逐渐降低,但表面极化电位依然缓慢负移,即使保护电流密度降低到30 mA/m2,表面电位稳定在-980 mV。静态与动态海水试验中钢试样极化行为的差异在前期的试验研究中已有详细解释,主要与海水流动增加阴极去极化速度和钙镁沉积层沉积和覆盖过程缓慢有关,在此不再累述。实际上,在海洋环境中牺牲阳极保护下的导管架平台通常在3~12个月时间才极化到保护电位区间[8—9]。

综上可知,新型阳极初期设计发生电流较常规阳极增加16%,而实际增加11%,而后逐渐增加到18%,原因应该是新型阳极本体与翼翅之间区域受到一定程度的电场屏蔽,致使该区域活化较慢的结果。实海环境中,新型阳极在48天时才将被保护钢结构极化到保护电位区间,尽管这期间的保护电流密度达到了183 mA/m2;常规阳极保护的钢结构,初期保护电流密度为240 mA/m2,32天时降低到150 mA/m2左右,第70天才将被保护体极化到保护电位。可见,实海环境中,钢结构极化过程受海水流动影响较大[10],极化到保护电位区间所需要的时间远比静态海水环境长。

2.2 表面形貌与电化学参数对比

图6是第47天和112天试验结束时的阳极表面照片。对比试验前的表面照片(见图2)可以看出,47天时常规阳极棱角溶解明显,到112天时,常规阳极由长方体溶解呈圆柱体,截面呈圆形。47天时,新型阳极翼翅溶解明显,呈锯齿状,112天时,新型阳极的翼翅溶解殆尽,最终与常规阳极形状相近,亦呈圆柱形,与预先构想的阳极溶解规律相一致。

常规和新型阳极电化学容量和电化学效率的对比见表2。可以看出,新型阳极的电化学容量和电化学效率均高于常规阳极。需要指出的是,常规阳极的电化学容量均低于国标[6]要求的2400A·h/kg,电化学效率亦低于国标要求的85%。出现这种现象的主要原因是:在试验的不同阶段,为了获取准确的常规阳极和新型阳极的剩余尺寸数据(为后期建立阳极溶解模型提供基础数据),试验人员使用毛刷定期清理了阳极表面的腐蚀产物,这一操作可能会使得与腐蚀产物结合部分的阳极本体被清理,从而使得阳极的电化学容量和电化学效率降低。

图6 试验不同时间后牺牲阳极的表面形貌照片

表2 新型阳极和常规阳极实海试验阳极质量与电化学性能对比

由此,该次试验的阳极电化学效率和电化学容量结果仅作为参考。笔者之所以将此两组数据进行对比分析,原因在于后期特意开展了另一组常规阳极和新型阳极实海对比试验,期间未对阳极腐蚀产物进行清理,结果发现,新型阳极的电化学容量分别为2737 A·h/kg和2638 A·h/kg,高于2578 A·h/kg的常规阳极,而电化学效率分别达到了91%和89%,高于87%的常规阳极。出现这种现象的原因将在后期的研究试验报告中进行详细探讨。

结合常规阳极和新型阳极的发生电流和表面溶解形貌规律研究发现,质量相近的新型阳极和常规阳极,由于新型阳极增设了翼翅,使得其表面积增加,接水电阻降低,增加了初期发生电流,被保护钢结构优先达到保护电位区间,而后随着阳极翼翅的快速溶解消耗而成圆柱形,发生电流迅速降低,末期达到了与常规阳极相近的发生电流。

3 结论

1)与常规阳极质量相近的新型阳极,初期发生电流低于设计值,后逐渐活化达到并超过设计值,使得被保护体较快极化到保护电位,缩短了初期极化的时间,降低了初期腐蚀风险。

2)实验过程中,新型阳极的翼翅优于本体阳极快速溶解,翼翅溶解殆尽后形状与常规阳极后期一致,均为圆柱形,发生电流亦迅速降低与常规阳极相近的发生电流,与设计结果相一致。

3)常规阳极和新型阳极保护的钢结构,尽管初期获得的保护电流密度远大于设计值,但却历经较长时间(新型阳极48天,常规阳极70天)才被极化到保护电位区间,说明实海环境海水流动使得钢结构极化过程缓慢,极化到保护电位的周期更长。

[1] DNV Standard DNV-RP-B401-2010, Cathodic Protection Design[S].

[2] NACE SP0176-2007, Corrosion Control of Submerged Areas of Permanently Installed Steel Offshore Structures Associated with Petroleum Production[S].

[3] SY/T 10008—2010, 海上钢质固定石油生产构筑物的腐蚀控制[S].

[4] 张经磊. 牺牲阳极的电阻公式[J]. 海洋科学, 1987, 11(5): 54—58.

[5] 中国海洋石油总公司, 海洋石油工程股份有限公司.异型截面牺牲阳极: 中国, CN101463479A[P]. 2009-06-24.

[6] GB/T 4948—2002, 铝-锌-铟系合金牺牲阳极[S].

[7] 张伟, 尹鹏飞, 张有慧, 等. 海洋工程用新型牺牲阳极设计与性能研究(Ⅰ)——小尺寸阳极静态海水试验研究[J]. 装备环境工程, 2016, 13(2): 63—70.

[8] 常炜, 栗艳霞, 徐桂华, 等. 海上平台阴极保护原位监测系统[J]. 中国海上油气(工程), 1999, 11(3): 27—30.

[9] 陈武, 杨洋, 龙云, 等. 海洋石油平台导管架阴极保护的实施和改进[J]. 石油化工腐蚀与防护, 2014, 31(5): 44—47.

[10] 刘福国, 武素茹, 王秀通, 等. 流动海水对Q235钢外加电流阴极保护的影响[J]. 材料保护, 2010, 43(8): 17—20.

Design and Performance of New Sacrificial Anode for Marine Engineering (Ⅲ)—Experimental Study on Marine Environment of Middle Size Anode

ZHANG Wei1,2, YANG Hai-yang1,2, CHEN Ya-lin1,2, YIN Peng-fei1,2, LIU Fu-guo3, ZHANG Guo-qing3, HAN Bing1,2, LI Xiang-yang4

(1.Qingdao NCS Testing and Protection Technology Co., Ltd., Qingdao 266071, China; 2.Qingdao Research Institute for Marine Corrosion, Qingdao 266071, China; 3.Offshore Oil Engineering Co., Ltd., Tianjin 300451, China; 4.Central Iron and Steel Research Institute, Beijing 100081, China)

ObjectiveTo design a new anode with configuration optimization to increase the current output in the initial stage, polarize the cathode protected rapidly, decrease current output in the later stage and meet the needs of the average and the end protection current demand, so as to achieve the purpose of saving sacrificial anode, under the premise of similar quality with conventional anode.MethodsTwo wings of optimization design were added at both sides of the traditional anode to design a new sacrificial anode. Sea test in allusion to new anode and conventional anode of medium di-mension was carried out.ResultsCompared with the conventional anode, the current output of new anode in the initial stage increased by 11%, and then increased to 18%, which promoted the polarization of cathode to the protection potential rapidly. After the wings were completely consumed, both new anode and conventional anode were cylindrical, and their current output was equivalent.ConclusionOn the premise of similar quality with conventional anode, the new anode can promote the polarization of cathode protected to the protection potential and saves sacrificial anode.

marine engineering, cathodic protection, sacrificial anode, new anode

10.7643/ issn.1672-9242.2017.02.009

TJ04;TG174.2

A

1672-9242(2017)02-0046-05

2016-11-24;

2016-12-14

张伟(1980—),男,河南人,博士,高级工程师,主要研究方向为金属腐蚀与防护。