强磁场对铝基复合材料中位错密度的作用机制

2017-03-22王宏明彭琮翔李桂荣李沛思

王宏明,彭琮翔,李桂荣,李沛思

强磁场对铝基复合材料中位错密度的作用机制

王宏明,彭琮翔,李桂荣,李沛思

(江苏大学材料科学与工程学院,江苏镇江,212013)

通过原位内生颗粒法制备Al2O3和Al3Ti多相增强7055铝基复合材料,Al2O3颗粒粒度,处于纳米级;Al3Ti颗粒粒度处于微米级,颗粒分散均匀,界面湿润性好。在常温下对铝基复合材料进行脉冲强磁场处理,使磁感应强度控制在1,2,3,4和5 T,研究不同下复合材料组织特征变化。研究结果表明:处理后试样的有效微应变和位错密度随磁感应强度的升高而增大。当=5 T时,有效微应变和位错密度的增加趋势明显减缓,有趋近于饱和之势。位错密度的增加并不是磁压强和磁场力的作用,而是磁场诱发磁致塑性效应。磁场影响量子尺度电子和原子的运动,增强原子的扩散速率和位错间的相互作用,降低位错形核的动力学势垒,促进位错大量增殖。但随着微应变的增加,晶体内部的阻力不断增大,位错密度逐步趋于饱和。

铝基复合材料;脉冲磁场;位错;磁致塑性

近20年来,随着强磁场技术的发展,利用强磁场进行科学实验,获得了很多重要的发现。磁性是所有物质的基本特性,强磁场能够直接影响材料内部原子、分子的排列、匹配、迁移、电子态能量和结构[1],从而影响到材料的组织和性能。因此,在强磁场的作用下,传统材料科学、力学、物理学和化学都将表现出新的规律和现象,具有重大研究意义。目前,强磁场在材料科学中的运用主要集中在控制熔体的高温合成[2]、定向凝固[3]、成型加工和热处理[4]等方面。但是强磁场对改善材料性能的潜能仍在不断挖掘和发现中,并逐渐成为新材料研发的创新增长点。颗粒增强铝基复合材料具有高比强度、高比模量、高耐磨、高耐腐蚀、低密度、低热膨胀等优点,在汽车、航空航天、电子技术等领域有着广阔的应用前景。特别是经原位制备得到的复合材料,增强相是由熔体内化学反应产生而来,与基体界面结合强度高、湿润性好,增强相尺寸细小且存在于基体晶粒内部。原位法还具有反应简单、成分可设计、增强相大小和数量可控等优点,受到广泛关注和研究,成为新型高性能金属材料中的重要组成部分。但是颗粒强化后复合材料的强度增加,延伸率有不同程度下降。本研究拟以强磁场为研究手段,基于强磁场特殊效应,以位错密度和形貌等特征为塑性变形依据,探讨强磁场下颗粒强化铝基原位复合材料中的塑性变形规律,为用强磁场改善复合材料塑性变形能力提供理论基础。为此,本文作者以原位法制备得到Al2O3和Al3Ti多相增强7055铝基复合材料为研究对象,然后对其进行常温下的脉冲强磁场处理,研究磁场对复合材料位错密度的影响并进行磁场作用机制分析。

1 实验

本实验选用7055铝合金作为基体,与氧化铈(CeO2)、氟钛酸钾(K2TiF6)粉末发生原位反应,制备得到多相增强的复合材料。具体制备过程如下:首先把反应粉末在300 ℃充分烘干,研磨成细粉后筛分(粒度小于100 μm),称量后待用。然后取一定量的7055铝合金在感应炉内快速熔化,升温至850 ℃。先将铝箔包覆的CeO2粉末加入熔体中,并用石墨钟罩将粉末压入熔体内,并辅以强搅拌,使反应充分进行,反应结束后,用熔剂除气、扒渣。静置一段时间,待熔体温度降至750 ℃时,再加入K2TiF6进行第2次合成。反应结束后,扒掉上层浮渣。待温度降到720 ℃时,浇铸到铜质模具中,冷却后得到Al2O3和Al3Ti多相增强铸态复合材料。合成反应方程式为:

3CeO2+4Al=2Al2O3+3[Ce]

13Al+3K2TiF6=3Al3Ti+6KF+4AlF3

把浇铸好的复合材料加工为直径100 mm的铸锭,进行热挤压处理,挤压比为16:1。将挤压棒加工成所需试样后进行热处理,工艺为:于475 ℃固溶2 h,水淬,于120 ℃时效24 h,随炉冷却至室温待用。

图1所示为热处理后复合材料的初始态微观组织。其中Al3Ti呈块状或长棒状,颗粒尺寸在微米级;Al2O3为细小颗粒状,尺寸为纳米级。由图1可以看出:颗粒之间是彼此分离的,尤其是Al2O3颗粒在基体上均匀分布;增强颗粒与基体间的湿润性好,并没有明显的分界线。

图1 多相强化铝基复合材料的初始态微观组织

表1 脉冲强磁场处理实验方案

将热处理后的复合材料加工成直径为15 mm、厚度为0.5 mm的小圆片试样,在常温下置于脉冲磁场中进行脉冲强磁场处理(简称HPMFT),样品水平放置于脉冲设备的样品托上,磁场方向与样品位相相互垂直。用特斯拉计测量样品位置的磁感应强度,调节输入电压、电流,使磁感应强度达到设定值, 表1所示为脉冲强磁场处理实验方案。

实验用检测方法:将热处理后的圆片试样先用不同型号的砂纸进行打磨,然后在金相抛光机上进行抛光处理,直到试样表面为光滑无痕的镜面,借助JEOL−JEM−2100HR扫描电镜(SEM)研究复合材料的微观组织;将抛光后的试样在不同参数下进行磁场处理,并用D/MAX−RC型X线衍射(XRD)来测定(WH法)复合材料中的位错密度;用PPMS−9T综合物性测试系统测量材料磁性能与磁感应强度之间的关系;将脉冲磁场处理后的圆片试样用金相砂纸打磨至100 μm,用冲样机将片状复合材料试样冲成直径3 mm的薄圆片,再用凹坑仪打磨至20~30 μm后,进行离子减薄,用JEOL−2100F 型透射电镜(TEM)观察脉冲强磁场冲击处理后复合材料的位错形貌。

2 结果与分析

2.1 脉冲强磁场处理后复合材料的位错密度变化

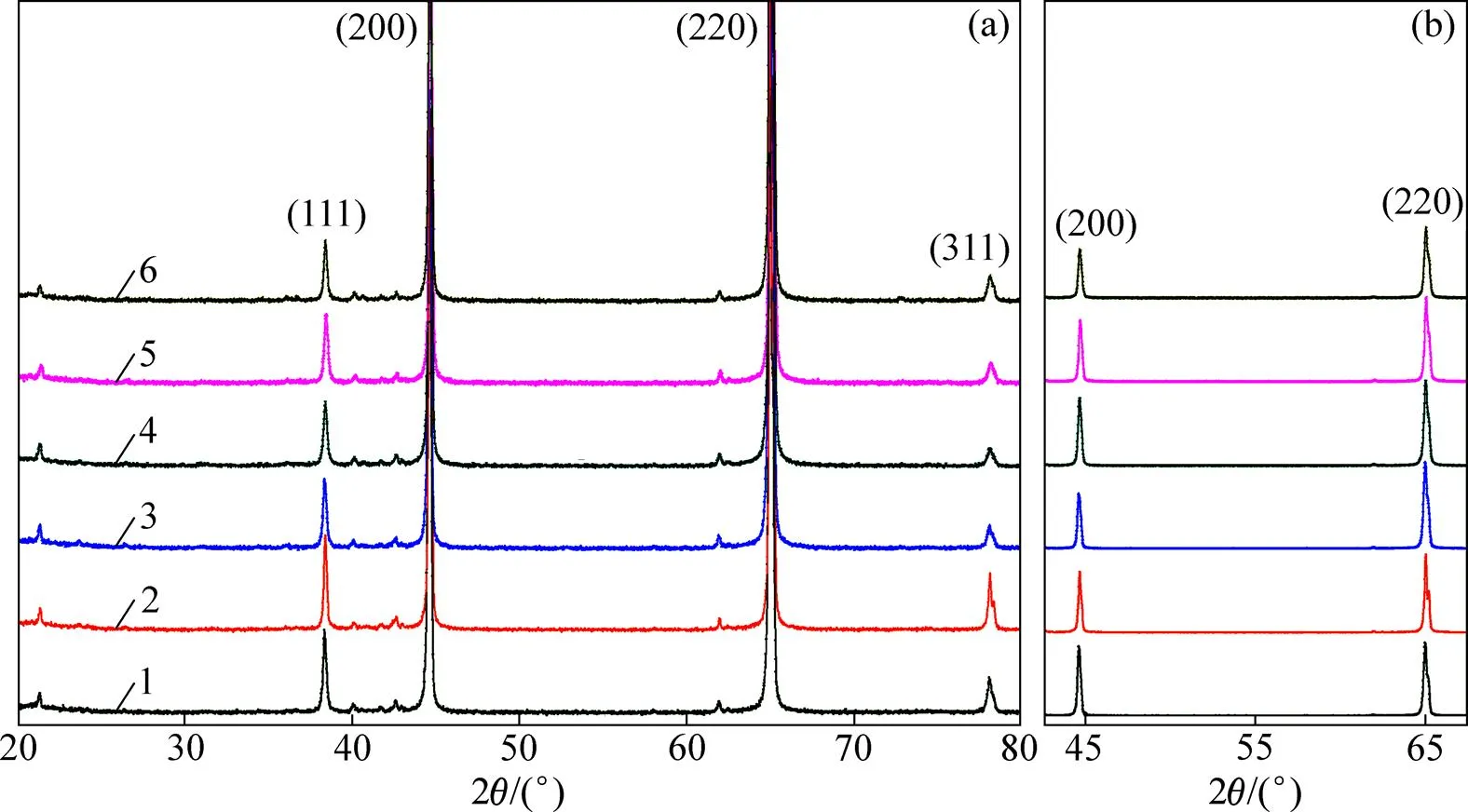

图2(a)所示为不同磁感应强度处理铝基复合材料的XRD谱,图2(b)所示为局部放大的XRD谱。由图2可以看出:随磁感应强度的变化,衍射峰的高度和宽度具有明显的差异。

本文用Williamson-Hall(WH)法[5−6]计算位错密度()。WH法是一种由晶粒粒度和微应变引起的X线衍射峰宽化模型来计算的方法,适于计算材料宏观区域的位错密度。WH法认为微应变和晶粒尺寸的细化对整体的贡献均和衍射峰的宽化呈线性关系:

式中:θ为衍射峰()的位置(2);为CuK衍射靶波长(0.154 18 nm);θ为{}衍射峰宽化量;为有效微应变;1/为晶粒尺寸造成的衍射峰宽化(若晶粒粒度在微米范围,则1/相对较小,可忽略)。

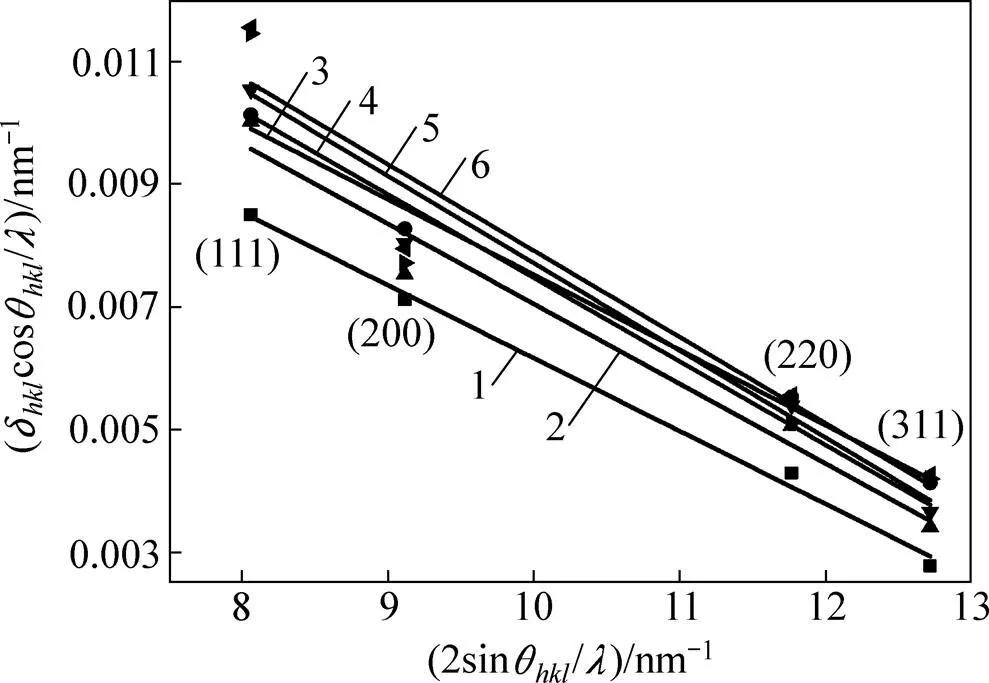

通过Jade分析XRD测试数据,由于衍射峰的强弱,主要考虑38.4°,44.6°,64.9°和78.1°所对应的4个衍射峰,分别对应(111),(200),(220)和(311) 4个晶面。经过计算得出σcosθ/和2sinθ/的关系,如图3所示。

线性拟合后,直线的斜率即为有效微应变。同时,只考虑材料内部位错密度变化造成晶格畸变的情况下,位错密度和有效微应变存在以下关系[7]:

式中:为伯格斯矢量,取0.289 nm[8]。

图4所示为脉冲处理后样品的有效微应变、位错密度与磁感应强度之间的关系。从图4可知:铝基复合材料内部位错密度为1014数量级,稍高于普通铝合金(1010~1012)[9]。这是因为在凝固过程中,基体中存在大量硬质颗粒,增强相与基体间的热膨胀系数、弹性模量、硬度有着较大差异,导致了增强相与基体之间产生了大量的错配关系。同样地,在热挤压过程中,也会使材料内部的塑性变形加剧,导致高密度位错的产生。分析计算结果,复合材料经脉冲磁场处理后,有效微应变和位错密度随磁感应强度的升高而增大,当为1,2,3,4和5 T时,对应的有效微应变分别为−0.001 23,−0.001 30,−0.001 36,−0.001 41和−0.001 42,位错密度分别为2.61×1014,2.91×1014,3.19×1014,3.43×1014和3.48×1014,与=0 T时相比,有效微应变增幅分别为3.36%,9.24%,14.3%,18.5%和19.3%,位错密度增幅分别为6.97%,19.3%,30.7%,40.6%和42.6%,在=5 T时,有效微应变和位错密度的增幅明显减小,有趋近于饱和之势。

(a) XRD全谱图;(b) (200)和(220)晶面对比图谱

B/T:1—0;2—1;3—2;4—3;5—4;6—5。

1—有效微应变;2—位错密度。

2.2 脉冲强磁场作用机制分析

按照位错理论,位错密度的增加是因为材料内的塑性变形,因此,首先从磁场力的角度分析。置于脉冲强磁场中的复合材料,在每个脉冲磁感应强度瞬时增加的过程中,试样内部会产生感应电流。伴随着脉冲磁场的施加,感应电流能够与其作用产生洛伦兹力。洛伦兹力作用于会在复合材料的内部产生一定的磁压强,其大小满足[10]:

其中:0为真空磁导率,取值4π×10−7N/A2。当=5 T时,=9.92 MPa,远达不到材料的屈服强度,从宏观上看属于弹性变形范围,也能导致局部塑性变形。但是,按照材料塑性变形理论,磁场所产生的洛伦兹力并不足以使材料发生大面积的塑性变形。因此,认为磁压强并不是导致材料中产生大量位错的根本原因。

其次考虑铝基复合材料磁性能与其受磁力的关系。图5所示为用材料综合物性测试系统(PPMS)测试得到的纯铝和铝基复合材料的磁性能参数。

1—铝基复合材料;2—纯铝。

由图5可见:纯铝和铝基复合材料的磁化强度都随着磁感应强度增加而升高,表明其具有顺磁性特征,但是最大磁化强度都不到100 A/(m∙g),属于弱顺磁性材料。从磁化强度绝对值看,复合材料的磁化强度小于纯铝,其磁性能弱于纯铝。分析认为是复合材料中引入的陶瓷颗粒等降低了铝基体的连续性,同时降低了复合材料的磁性能。当=5 T时,磁化强度为90 A/(m∙g),与常规磁性材料相比,磁化强度仍较低。根据磁化强度与磁场力的关系:

其中:为磁场强度(A/m),真空磁导率0=4π×10−7Tm/A,PPMS测试试样尺寸为2 mm×2 mm×2 mm,计算得到复合材料作为一种顺磁性材料,在5 T的强磁场下所受到的磁场力为7.16×10−5N,也不可能使材料屈服,所以,认为磁场力也不是诱发复合材料内部发生塑性变形的原因。但值得注意的是具有弱磁性的铝基复合材料,在脉冲磁场冲击处理时却表现出较明显的微塑性变形特征。塑性变形的诱因不在于磁压强和磁场力的直接作用,而是另有原因,即磁场影响了量子尺度电子和原子的运动,进而诱发磁致塑性 效应[11]。

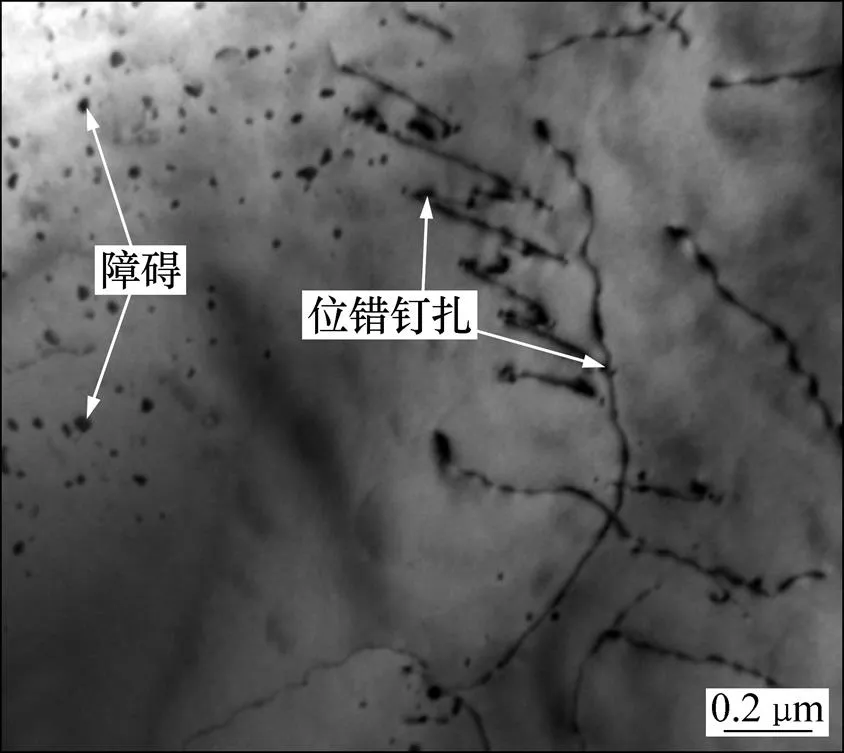

从位错动力学的角度分析,位错的增殖与位错的移动性密切相关。铝基复合材料内部组织结构复杂,存在大量的障碍,障碍类型有微纳尺度的增强颗粒,细小合金析出相和合金溶质原子等,当位错与这些障碍相遇时,两者之间会产生交互作用,在位错芯和障碍间产生1个纽带,即1对自由基对,使大量的位错钉扎,处于比较稳定的状态,可移动位错大量减少。图6所示为复合材料中钉扎位错形貌组织。

从能量角度看,自由基对的结合能主要由自旋多重性来决定[12],当自由基对的自旋相反时,呈现出单重态(简写作S态),此时结合能较强;当自由基对的自旋相同时,呈现出三重态(简写作T态),此时结合能较弱。在没有磁场作用时,自由基对呈现为S态,由于S态结合能较高,是不可能发生S−T转变的。存在磁场时,位错芯和障碍将表现出顺磁性特征,自由基对的自旋状态将会受到影响,使S态的结合能变弱,当S态结合能与T态相一致时,就会发生S−T转变,使得大量被钉扎的位错退钉,如图7所示。同时,位错在晶体内部的运动,需要克服晶格屏障的阻力,即位错从一个势阱到另一个势阱需要1个最小应力。当磁场存在时,位错通过晶格屏障的角度会发生改变,使应力达到最大,足以克服运动所需的应力[13],位错移动性增强,使得晶体内部存在大量的自由位错。

根据磁致塑性理论[14],当磁场的能量与顺磁中心电子的分裂能级能量相一致时,材料内部的点缺陷和残余应力的松弛率增加,导致晶体的共振减弱,从而使内应力释放加快、微塑性流动性增加[15],这为位错的形核提供了必要条件。在外磁场作用下,原子磁化状态会发生改变,磁矩会趋向于磁场取向,但不同的原子对磁场的响应程度不一样,所以,每经历1个脉冲,复合材料内部都发生着复杂、微小的形变;脉冲磁场对原子的周期性作用,加快了原子的扩散速率和位错间的相互作用,降低位错形核的动力学势垒,最终导致了位错的大量增殖。但随着微变形的增加,晶体内部的阻力不断增大,微变形将会变得越加困难,位错间的交互作用减少,位错密度将逐步趋于饱和。

图6 铝基复合材料中钉扎位错形貌

(a) 磁场处理前;(b) 磁场处理后

3 结论

1) 以挤压后多相强化颗粒增强铝基复合材料作为研究对象,在磁感应强度为1~5 T范围对其进行脉冲强磁场冲击处理。结果表明:脉冲磁场处理后复合材料内部的有效微应变和位错密度随增加而增大,当=5 T时,和较未加磁场时分别增加19.3%和42.6%;同时发现当=5 T时,有效微应变和位错密度的增加趋势明显减缓,有趋近于饱和之势。

2) 脉冲磁场处理后铝基复合材料中位错密度的增加并不是磁压强和磁场力的作用,而是磁场诱发了磁致塑性效应, 磁场影响了量子尺度电子和原子的运动,增强了原子的扩散速率和位错间的相互作用,降低位错形核的动力学势垒,促使位错大量增殖。但随着微应变的增加,晶体内部的阻力不断增大,位错密度逐步趋于饱和。

[1] 李桂荣, 曹健峰, 王宏明, 等. 电磁技术在金属材料科学与工程中的应用[J]. 材料导报, 2006, 20(8): 58−61. LI Guirong, CAO Jianfeng, WANG Hongming, et al. Application of electromagnetic technology in metal materials science and engineering[J]. Materials Review, 2006, 20(8): 58−61.

[2] LI Guirong, WANG Hongming, ZHAO Yutao, et al. Microstructure of in situ Al3Ti/6351Al composites fabricated with electromagnetic stirring and fluxes[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(4): 577−583.

[3] ZHANG Xiaowei, HUANG Jinfeng, DENG Kang, et al. Solidification of horizontally continuous casting of super-thin slab in stable magnetic field and alternating current[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(1): 196−201.

[4] 赵显久, 李谦, 刘静, 等. 磁热处理对La-Mg-Ni-Cu合金相结构与电化学性能的影响[J]. 稀有金属材料工程, 2009, 38(5): 857−861. ZHAO Xianjiu, LI Qian, LIU Jing, et al. Influence of magnetic-heat treat on phase structure and electrochemical properties of La-Mg-Ni-Cu alloys[J]. Rare Metal Materials and Engineering, 2009, 38(5): 857−861.

[5] AUFRECHT J, LEINEWEBER A, FOCT J, et al. The structure of nitrogen-supersaturated ferrite produced by ball milling[J]. Philosophical Magazine A, 2008, 88(12): 1835−1855.

[6] TAKEBAYASHI T K S, KUNIEDA T, YOSHINAGA N, et al. Comparison of the dislocation density in martensite steels evaluated by some X-ray diffraction methods[J]. ISIJ International, 2010, 50(6): 875−882.

[7] WILLIAMSON G K, SMALLMAN R E. Dislocation densities in some annealed and cold-worked metals from measurements on the X-ray debye-scherrer spectrum[J]. Philosophical Magazine A, 1956, 1(1): 34−36.

[8] ZLATEVA G, MARTINOVA Z. Microstructure of metals and alloys: an at-las of transmission electron microscopy[M]. Editon 2. London: CRC Press, 2008: 34−39.

[9] 丁利强. 铝合金切削表面位错密度和晶粒细化的研究[D]. 上海: 上海交通大学机械与动力工程学院, 2013: 1−57. DING Liqiang. Research dislocation density and grain refinement on the cutting surface of aluminum alloy[D]. Shanghai: Shang Hai Jiao Tong University. School of Mechanical Engineering, 2013: 1−57.

[10] WANG Hongming, REN Zhongming, LI Guirong. Effect of high frequency electromagnetic field on initial solidificatin during EMCC process[J]. Ironmak & Steelmak, 2009, 36(8): 615−622.

[11] LI Guirong, WANG Hongming, YUAN Xueting, et al. Microstructure of nanometer Al2O3particles reinforced aluminum matrix composites processed by high pulsed electromagnetic field[J]. Materials Letters, 2013, 99(15): 50−53.

[12] MOLOTSKII M, FLEUROV V. Dislocation paths in a magnetic field[J]. Physical Chemical, 2000, 104(16): 3812−3816.

[13] FERREIRA P J, VANDER SANDE J B. Magnetic field effects on twin dislocations[J]. Scripta Materialia, 1999, 41(2): 117−123.

[14] GOLOVIN YU I. Magnetoplastic effects in solids[J]. Physics of the Solid State, 2004, 46(5): 789−824.

[15] GOLOVIN Y I, MORGUNOV R B, DMITRIEVSKII A A. Influence of a weak magnetic field on spin-dependent relaxation of structural defects in diamagnetic crystals[J]. Materials Science and Engineering, 2000, 288(2): 261−265.

(编辑 陈爱华)

Mechanism of high magnetic field on aluminum matrix composites dislocation density

WANG Hongming, PENG Congxiang, LI Guirong, LI Peisi

(School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China)

The in-situ Al2O3and Al3Ti multi-phases reinforced 7055 aluminum matrix composites were fabricated.The particle size of Al2O3was at nanometer level and that of Al3Ti was at micron level. The particles dispersed evenly in the matrix and the interface exhibited better wettability. Then the composites were processed in high pulsed magnetic field at room temperature. The magnetic induction intensitywas controlled at 1, 2, 3, 4 and 5 T separately. The results show that the dislocation density () and effective microstrainincrease withenhancement. When=5 T,andtend to be saturated. It is shown that the increase ofis not attributed to magnetic pressure or magnetic force while magnetoplasticity effect is induced by high magnetic field. That is to say, the magnetic field influences the movements of electrons and atoms in quantum scale, which enhances the atomic diffusion rate and interactions between dislocations. It reduces the dislocation nucleation kinetic barrier, which makes the dislocation multiply. However, the resistance force in inner crystal increases with the increase of microstrain, which leads to the saturation of dislocation density.

aluminum matrix composites; pulse magnetic field; dislocation; magnetoplasticity

10.11817/j.issn.1672−7207.2017.02.008

TG146

A

1672−7207(2017)02−0325−06

2016−03−01;

2016−06−11

国家自然科学基金资助项目(51371091,51174099);江苏省自然科学基金资助项目(BK2011533)(Projects(51371091, 51174099) supported by the National Natural Science Foundation of China; Project(BK2011533) supported by the Natural Science Foundation of Jiangsu Province)

李桂荣,博士,副教授,从事金属基复合材料研究;E-mail:liguirong@ujs.edu.cn