吴起采油厂原油沉降罐及污水罐排泥技术研究

2017-03-21双立娜

双立娜

吴起采油厂原油沉降罐及污水罐排泥技术研究

双立娜

(延长油田股份有限公司吴起采油厂,陕西 延安 717600)

吴起采油厂联合站大罐现有的排泥技术无法实现罐底污泥的有效排放,必须采取人工定期清理,这不仅影响了沉降罐和污水罐的正常运行,导致污水处理水质不达标,还增加了系统的运行能耗。本文通过对国内大罐排泥技术进行对比分析,以及借鉴周边油田成熟的排泥技术,针对吴起采油厂的油泥形成特性,实施了适合吴起采油厂大罐排泥的技术改造。

油泥;排泥;无害化处理;负压排泥

吴起采油厂是延长油田的第一大采油厂,承担着重要的原油生产任务。然而该厂联合站现有的大罐排泥技术尚无法实现罐底污泥的有效排放。本文中将主要针对厂内现状、存在的问题及技改方案进行探讨,寻找适合该厂的罐底排泥方案。

1 现状及存在问题

目前采油厂9座联合站共有各类大罐44座,主要采取静压排泥和负压射流排泥方式。由于大罐排泥效果差,每年需要依靠人工清罐1~2次,比如柳沟联合站3 000 m³原油沉降罐及1 000 m3污水罐每两个月就需清罐1次,严重影响罐的正常运行,以及产生一些附带的问题,主要表现为:

①污泥不能及时从系统中剥离出来,影响污水处理效果和过滤设备运行负荷,导致污水系统过滤器滤料每年需要更换1~2次;

②大罐容积得不到有效利用,大罐沉降时间变短而影响大罐功能,导致后续流程脱水效果和污水处理效果变差。

③污泥长期停留在污水罐底,污泥厌氧导致污水水质恶化,加大了细菌控制难度,影响原油脱水及污水处理质量;

④人工清罐需要停产,清罐费用高,影响原油脱水及污水处理系统的正常运行;

⑤增加了系统运行能耗。

采油厂于2015年建成污泥处理站1座(长官庙油泥处理站),项目设计规模为年处理油泥2.4万吨,该站污泥处理工艺为利用“化学热洗+叠螺机脱水”机械脱水工艺对含油污泥进行减量化处理,设计处理后油泥应达到污泥含水率≤70%、含油量≤5%,污水中悬浮物含量≤500 mg/L。主要建设内容包括污泥池、污水池、污油池、调质罐、污泥脱水机、锅炉房等。

从该站油泥处理工艺和运行效果来看,该套处理工艺不具备油泥无害化处理技术条件。目前采油厂每年产生油泥约2万吨,油泥处理主要采取外委处理方式,全年油泥外委处理费用约900万元。

采油厂油泥主要来源于联合站清罐底泥、油水井作业产生的落地油泥等。油泥外委处理一方面势必会导致处理费用的增加,甚至会出现污泥没有处理单位接收的局面;另一方面,采油厂周边油泥处理企业目前尚不具备无害化处理的技术实力,目前外委处理油泥方式,一旦处理不达标造成环境污染,采油厂仍需要承担其环境责任。因此目前油泥处理仍是采油厂环保工作的难题之一。

图1 吴起采油厂污泥处理站照片

目前中石油、中石化油田的油泥处理主要采取自建油泥无害化处理站方式,从根本上消除油泥环境风险。长庆油田自建油泥处理站8座,减量化处理站以自我管理模式为主,无害化处理站以技术服务模式为主。吴起采油厂长官庙油泥处理站投产后,油泥经过热洗处理后含油量会大幅度减少,污泥量得到脱水减量化。

综合以上原因和现状分析,指出有必要根据采油厂大罐结构特点,对大罐排泥系统进行技改,彻底解决大罐排泥不畅长期影响系统正常生产和系统运行效率等问题,改善大罐的运行环境,提高大罐的处理效果,推动污泥无害化处理项目,从根本上解决污泥去向问题。

2 技改方案

目前,国内各大油田采用的大罐排泥方式大致可分为三种:传统静压排泥技术、内置式机械刮吸泥技术和新型大罐立体负压排泥技术。

本文拟选择新型大罐立体负压排泥技术对柳沟联合站实施大罐排泥工艺改造。改造3 000 m2沉降罐2具、1 000 m2污水罐2具、500 m2污水处理罐2具。

大罐立体负压排泥技术由滑泥坡、液力旋转冲泥装置、吸泥系统、罐外动力泵组成,利用泥浆泵吸泥形成的负压,将罐底泥吸出。

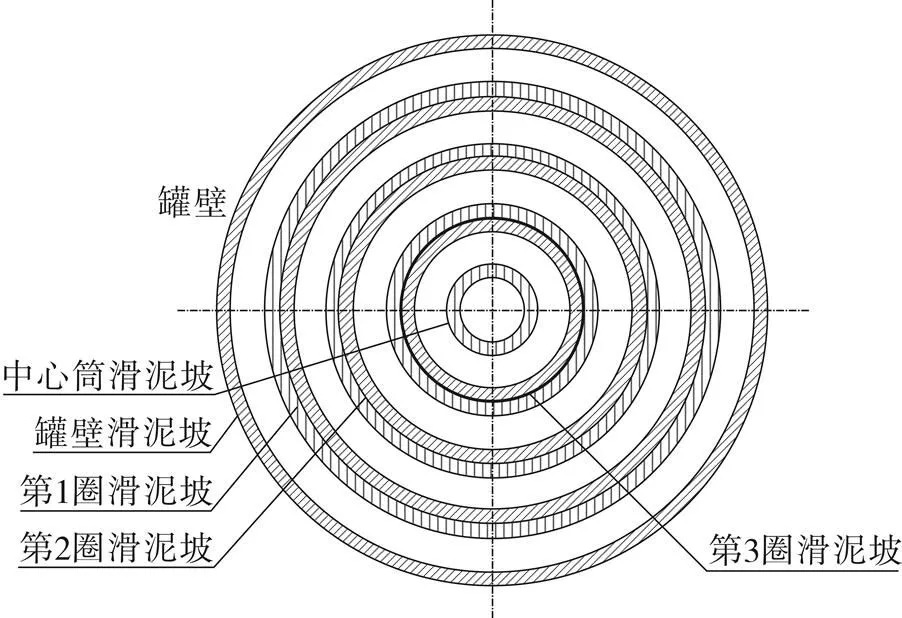

2.1 滑泥坡

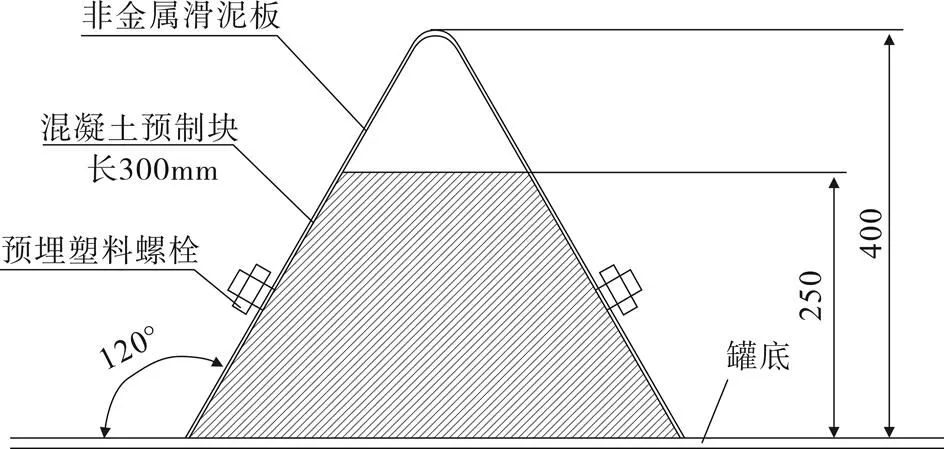

借鉴和优化静压排泥工艺滑泥坡的优点,滑泥坡角度将根据罐内淤泥特性参数设定,保证80%的滑泥坡区域沉积泥顺利滑落至坡底。同时在滑泥坡上部又增加了冲洗流程,提高了坡上淤泥滑入坡底的效果。滑泥坡采用非金属小摩阻材质,降低滑泥的阻力,滑泥板利用预制混凝土块固定,减少罐内施工工作量,避免动火施工。

图2 滑泥坡整体布置图

2.2 液力旋转冲泥装置

以罐中心为轴,两侧各设置一根带多个喷嘴的冲泥管,两侧冲泥管喷嘴的方向相反。在液体喷出时,依靠喷射的反作用力,使得冲泥管自动旋转,达到全区域、无死角的冲泥效果,液力旋转冲泥装置结构见图4。

图3 滑泥坡断面图

图4 液力旋转冲泥装置结构图

在每圈滑泥坡坡底设置两个喷嘴,喷嘴采用螺旋喷头,材质为316L不锈钢铸件,内部结构为实心锥形或空心锥形喷雾喷嘴,喷流角度范围可为50°~170°。液体流率范围为5.5~4 140升/分。这种结构紧凑的喷嘴有着畅通的流道,可以最大程度地减少液体阻塞,使液体在给定尺寸的管道上达到最大流量,最大程度增加冲泥面积,螺旋喷嘴结构见下图。

图5 螺旋喷嘴结构及喷射效果图

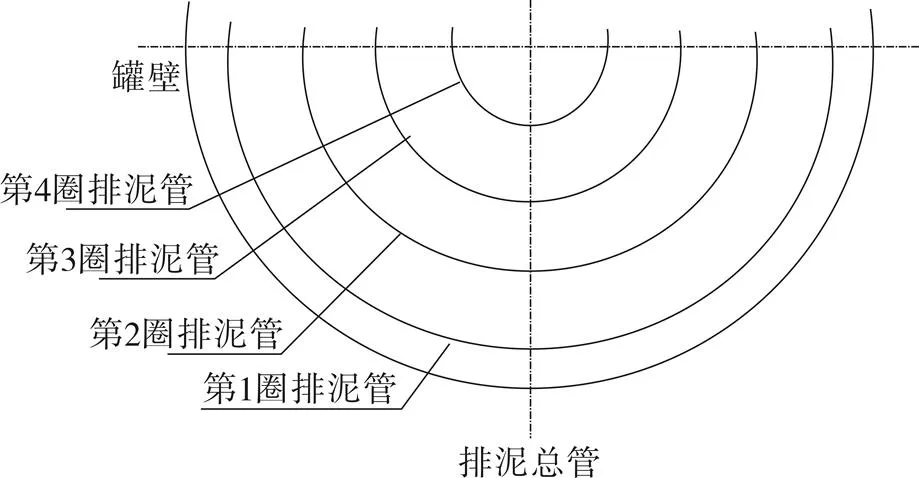

2.3 吸泥系统

吸泥系统分为两个阶段运行。

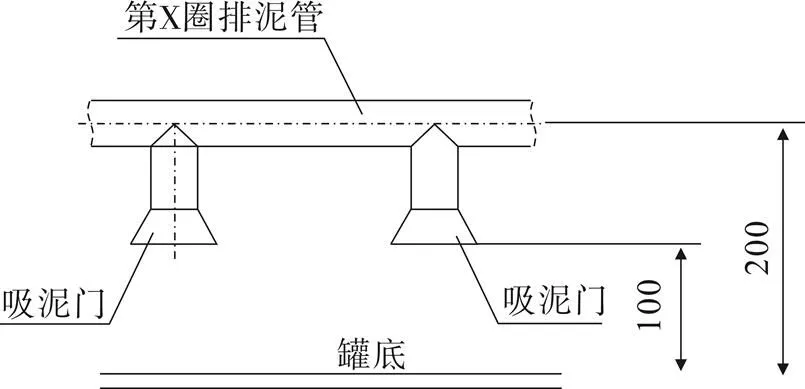

阶段一:液力旋转冲泥装置运行时,吸泥系统采用重力排泥,依靠罐内液体自身的静压水头将底部污泥通过喇叭口压至排泥管内,实现排泥。

阶段二:冲泥完成后,将泵进口自动切换至与吸泥管连接,改为泵吸泥。

对吸泥系统的布置及材质进行优化,采用半圆形吸泥管布置(两个),根据单个吸泥喇叭口的控制面积,设置吸泥口个数。吸泥管全部在加工车间预制,现场组装。吸泥系统布置见下图。

图6 吸泥系统布置图

图7 吸泥喇叭口局部视图

2.4 罐外动力泵与管线

冲泥、吸泥采用同一台离心泵,通过电动闸阀自动实现冲泥、吸泥的切换。泵的扬程根据管线的水力损失进行计算,保证进罐时富余水头大于0.5 MPa。

3 项目投资及效益分析

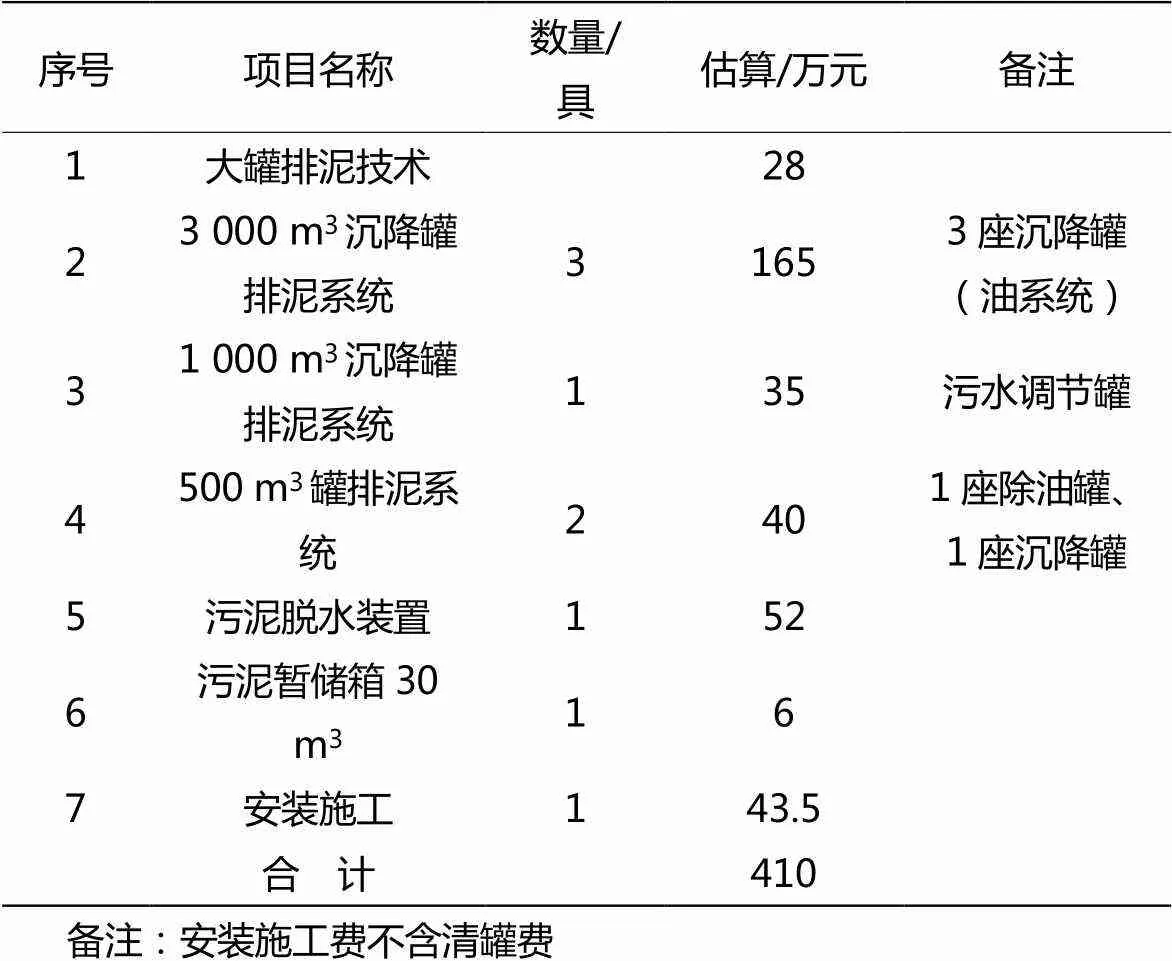

该项目投资估算410万元。项目实施后,能满足大罐污泥及时剥离,提高大罐利用率,保证大罐稳定运行,改善脱水效果和污水处理效果,减少人工清罐带来的安全环保隐患。初步测算,柳沟联合站大罐排泥技改后,每年可节省清罐费用84.4万元,以及系统运行恢复正常、减少药剂投放等带来的运行费用节省约270万元。项目静态投资回收期1.8年。

表1 柳沟联合站大罐排泥技改项目投资估算表

表2 人工清罐与新型立体排泥技术及运行费用对比表

4 结束语

吴起采油厂联合站大罐现有的排泥技术无法实现罐底污泥的有效排放,必须采取人工定期清理,影响了沉降罐和污水罐的正常运行,并增加了系统的运行能耗。本文通针对吴起采油厂的油泥形成特性,选择新型大罐立体负压排泥技术对柳沟联合站实施大罐排泥工艺改造。改造3 000㎡沉降罐2具、1 000㎡污水罐2具、500㎡污水处理罐2具。投资估算410万元,实施后节省清罐费用84.4万元,以及系统运行恢复正常、减少药剂投放等带来的费用节省约270万元。项目静态投资回收期1.8年,经济效益可观。

[1]毕强.沉降罐排泥工艺运行探讨[J].中国石油和化工标准与质量,2012,(15):113.

[2]王建华.储罐负压排泥技术[J].石油工程建设,2006,(4):73-74.

[3]王春辉,王莉娜,范原博.长庆油田原油脱水站溢流沉降管结构的改造及效果[J].中国石油和化工,2011,(5):55-56.

[4]李生莉,吴太平,曹浪波.用于排放沉降罐底部污泥的负压排污器[J].石油机械,2003,(1)32-33.

[5]周彩虹,姜慧韬,李春娟,等.油田污水沉降罐收油工艺改造技术[J].油气田地面工程,2004,23(5):28-29.

[6]黄俭波,刘晓明,马海峰,等.一种强制除砂装置结构设计[J].石油矿场机械,2009,(9):33-35.

Study on theSludge Discharge Technology for Crude Oil Settling Tanks and Sewage Tanks in Wuqi Oil Production Plant

(Yanchang Oilfield Company Wuqi Oil Production Plant, Shaanxi Yan’an 717600, China)

In every oil processing stations of Wuqi oil production plant, the existing oil sludge discharge technology cannot achieve the effective discharge of the bottom sludge in the tanks, thus the sludge discharge must be carried out by manual regular cleaning, which not only affects the normal operation of the settling tank and the sewage tank, but also results in treated sewage's water quality to not meet the discharge standard, and increases the system running energy consumption. In this paper, through comparative analysis of domestic sludge discharge technologies for large tanks, based on sludge formation characteristics in Wuqi oil production plant, the technical transformation scheme of sludge discharge process for crude oil settling tanks and sewage tanks was put forward.

oil sludge; sludgedischarge ; harmless treatment; negative pressure discharge

TE357

A

1004-0935(2017)03-0291-04

2017-02-20

双立娜(1983-),女,工程师,硕士,黑龙江省大庆市人,2010 年毕业于西安石油大学油气田开发工程专业,研究方向:油气田地面工程。