加氢裂化工艺简介

2017-03-21关宝安丁秀涛李长东

关宝安,丁秀涛,代 旭,李长东,李 涛

加氢裂化工艺简介

关宝安,丁秀涛,代 旭,李长东,李 涛

(辽阳石化公司炼油厂, 辽宁 辽阳 111003)

加氢裂化使用的催化剂是反应的核心部分,原料油在催化剂的作用下与氢气反应。随着催化剂功能的不断更新,加氢裂化工艺也随着不断改进。由早期的单段裂化工艺转换成中期的两段加工工艺,直到1990年后开发出更大处理量,更加节能高效的单段串联一次加工工艺。

加氢裂化; 一段工艺; 二段工艺; 串联工艺

由于生产目标油品的种类不同,国内外存在不同种类的加氢裂化工艺,有些以生产汽油为主,有些以生产中间馏分油为主[1]。不同的工艺使用不同的流程,催化剂的性质也相差较多。根据生产目的油品不同,使用不同性质的催化剂,所需工艺条件,产品分布和产品质量均有差别[2]。一般根据目的产品收率和质量要求,以及使用催化剂的性能不同或加工不同性质的原料,可分为3种工艺流程,分别为一段、二段和串联加氢裂化工艺流程。

1 一段加氢流程

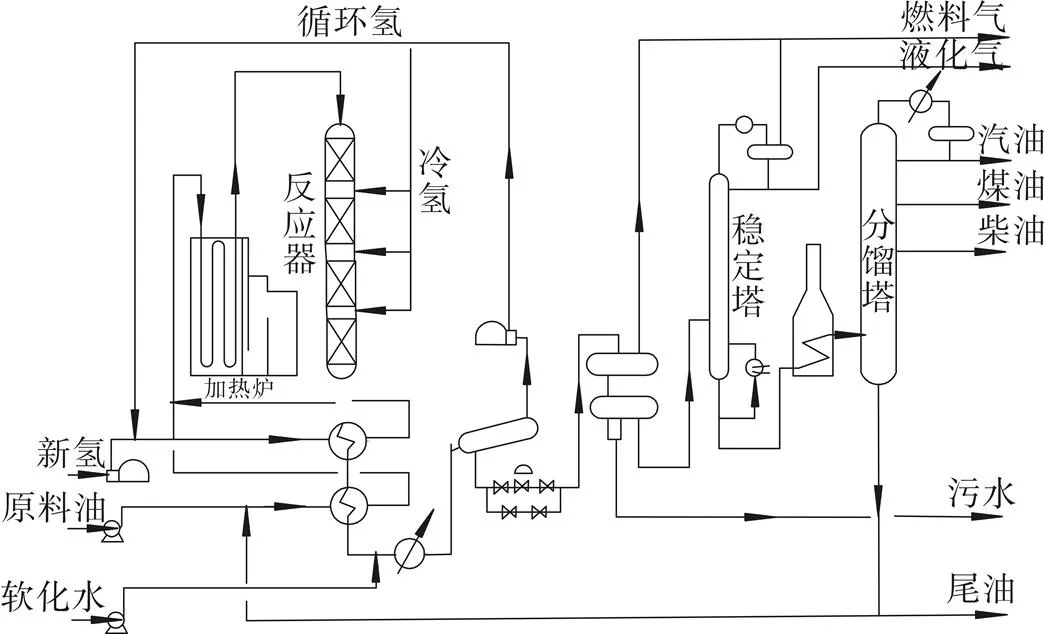

一段加氢裂化工艺中,不同功能的催化剂分层填装在一个反应器中,原料油先经过精制,再经过裂化催化剂生成更种轻质油品[3]。一段加氢裂化工艺通常应用于粗汽油裂化产液化气,早期也应用于重质馏分油生产中间馏分油,如由常减压蜡油生产柴油。其原理流程图如图1所示。

图1 一段加氢裂化工艺流程示意图

以加工胜利油田直溜蜡油馏分(330~490 ℃)为例简述一段加氢裂化的流程:通过高速离心泵使原料油升压至16 MPa与新氢及循环氢混合后进入高压换热器,与420 ℃左右的反应产物换热至320~360℃,进入加热炉至混合原料的温度为370~450 ℃进入反应器。反应条件为空速1.0 h-1,氢油体积比约2 500。向反应器分层注入冷氢用以控制反应温度。反应产物经与原料换热后温度降至200 ℃,再经进一步的冷却,温度降至30~40 ℃之后进入高压分离器。由于反应产物中存在铵盐,温度降至一定程度会溶解析出堵塞管道,一般在空冷器之前注入软化水溶解铵盐。循环氢自高压分离器顶部经循环氢压缩机升压后,返回高换入口于原料油混合。高压分离器底部分离出生成油,进入低压分离器,压力减至0.5 MPa,在低分处将富气送出装置,做燃料使用,酸性水送去脱硫装置。生成油经加热送至稳定塔,在1.0~1.2 MPa下分离出液化气经塔顶送至脱硫,塔低液体经加热炉加热至320 ℃后送人分馏塔,分馏塔进一步将生成油分离,得到轻汽油、航空煤油、低凝柴油和塔低油(尾油),尾油可部分或全部循环回炼,或作为原料油送至柴油精制装置。一段加氢裂化的操作方案有三种:原料一次通过;尾油部分循环及尾油全部循环。

2 两段加氢流程

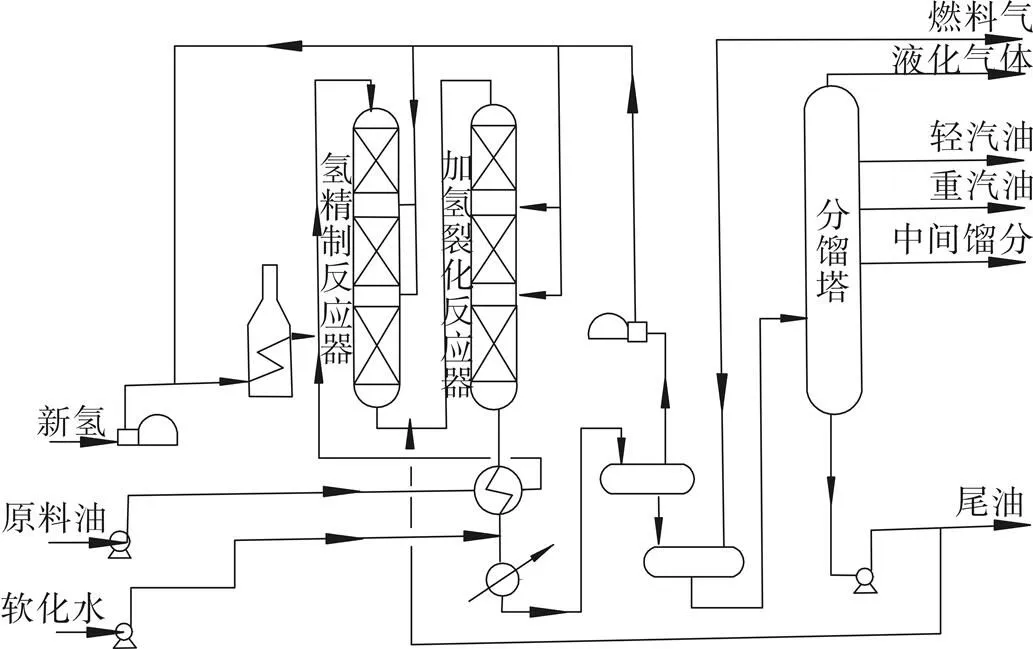

两段加氢裂化工艺的两个反应器分属不同的工段,分别装有加氢精制和加氢裂化两种催化剂[4]。原料油首先在一段工序中脱除有机硫、氮、氧化合物和金属等杂质,并经过除氨后进入二段工序,进行加氢裂化反应。

原料油经高速离心泵升压后与精制反应器的生成油换热,换热后的原料油与新氢和一段循环氢混合进入一段加热炉中加热至反应温度,在加氢精制反应器内进行脱硫、脱氧和脱氮反应,原料中的微量金属也被脱掉。精制反应采用高加氢活性催化剂,用于脱除难反应的有机氮化合物,精制反应生成物经一段高换器冷却后进入第一段高压分离器,高分顶部分离出循环氢,下部分离出精制油。精制油通过脱氨塔脱去NH3和H2S后经二段高速进料泵升压。升压后的精制油与二段循环氢混合进入第二段加热炉,加热至反应温度,进入裂化反应器进行加氢、裂解和异构化等反应生成小分子烃类的混合物。反应生成物经冷却进入二段高分,分离出的生成油经低分进入分馏系统。其示意图如图2。

图2 二段加氢裂化工艺流程示意图

3 串联加氢裂化工艺流程

随着加氢裂化催化剂中的抗氨抗硫分子筛的应用,使串联流程成为可能。在工艺上开发了直接串联加氢精制和加氢裂化反应器的反应流程,从中省掉一整套高压换热器、高压离心泵、高压分离器和大流量循环氢压缩机等高投资设备,使生产装置更紧凑,流程大大简化。

图3 串联加氢裂化工艺流程示意图

与一段加氢裂化工艺相比,在流程上增加一个反应器[5],第一个反应器进行脱硫、氮、氧化合物和金属杂质,第二个反应器中使用抗氨型双功能加氢和裂化催化剂,进行加氢裂化反应,流程如图3所示。

串联加氢裂化工艺不仅在馏程上体现出来优势,在操作上也表现出灵活的特性[6]。根据裂化反应器中所装填的催化剂类型不同,相应的改变操作条件,可改变不同产品的收率,要么生产中间馏分油,要么生产汽油。在不改变催化剂的情况下,也可单纯改变操作温度,一定程度上改变产品分布。我国80年代新建的加氢裂化装置,多采用串联加氢裂化流程。

4 沸腾床与悬浮床加氢裂化工艺

沸腾床反应器最早应用于煤制油工艺,二战后期,美国石油公司借鉴煤制油沸腾床技术,开发了石油重馏分催化裂化工艺。加氢裂化工艺大多使用固定床催化剂,对渣油裂化无能为力,主要由于催化剂结焦失活过快,每次更换催化剂需要停车,器外再生,运行周期过短。使用沸腾床技术可使原料油、氢气与催化剂充分接触,反应完全,并在反应器顶部分离出油气,结焦的催化剂在反应器底部送到再生器,装置可同时完成反应与再生,使运行周期大大延长。目前国内正在使用的渣油加氢裂化多是该种工艺,操作温度一般在400~450 ℃。

悬浮床加氢裂化使用两套反应器,在高压氢气环境下,渣油进入第一套悬浮床反应器内发生热裂化,生成的油气与焦粒进入高压分离器,分离出的清洁气体进入第二套固定床反应器,进行进一步的加氢裂化或精制,焦粒制成焦炭或燃煤。也有很多石油公司相继开发使用催化剂进行渣油悬浮床裂化,通过实时分离出结焦的催化剂进行器外再生以改变反应类型,增加液体收率,减少焦粒的产生,但都未实现工业化 。

5 结束语

加氢裂化装置已成为现代炼油厂必备的加工重质原料油的手段之一,其原料来源多种多样,可以为直馏蜡油、减压蜡油、焦化蜡油,甚至为渣油改质装置出产的脱沥青渣油。其产品种类也丰富多样,应根据不同性质的原料或对目的产品的不同需求使用相应合理的加氢裂化工艺,来获取最高的经济效益。

[1]乔明.石华信.世界原油供应和炼油工业中长期发展预测[j].国际石油经济,2009(5):20—27.

[2]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:25—40.

[3]张德义.进一步加快我国加氢工艺技术的发展[J].炼油技术与工程,2008,38(5):1-5.

[4]CHUNSHAN SONG.An overview of new approaches to deepdesulfurization for uhra—clean gasoline,diesel fuel and jetfuel[J].Catalysis Today,2003,86(1/4):21 1-263.

[5]钱锡俊.陈弘.泵和压缩机[ M ] .2 版.北京: 中国石油大学出版社,2007:15—20.

[6]王志清. 离心压缩机的调节与保护[ M ] .北京: 机械出版社.1983:45—60.

Brief Introduction of Hydrocracking Process

,,,,

(Liaoyang Petrochemical Company Refinery, Liaoning Liaoyang 111003,China)

The catalyst used in hydrocracking unit is the core part of the reaction part, and the VGO reacts with hydrogen under action of the catalyst. Along with continuous renewal of the catalyst function, the hydrocracking process was improvedfrom the early single stage cracking process into the two-stage process.In the 1990s, single stage series processing technology with larger processing capacity and more energy efficient was developed.

hydrocracking unit; single stage process; two-stage process; series process

2017-01-19

关宝安(1986-),男,满族,工程师,吉林省松原市人,2009年毕业于东北石油大学化学工程与工艺专业。

TE 624

A

1004-0935(2017)03-0221-03