热力膨胀阀感温包刚度测试系统设计

2017-03-21徐三辉

章 朴,蒋 庆,徐三辉,刘 鹏

(中国计量大学 计量测试工程学院,杭州 310018)

热力膨胀阀感温包刚度测试系统设计

章 朴,蒋 庆,徐三辉,刘 鹏

(中国计量大学 计量测试工程学院,杭州 310018)

针对工业中热力膨胀阀感温包刚度测试自动化程度低,检测效率低,结果不准确等缺点,设计了一套以PLC为核心控制器的新型热力膨胀阀感温包刚度测试系统;提出了测试系统的设计目标和系统结构,并详细阐述了硬件设计和软件设计;实验结果表明:各项参数均达到预期的设计目标,系统具有较好的准确性、稳定性和工位间一致性。

热力膨胀阀;刚度测试;准确性

0 引言

目前汽车空调制冷系统中的节流装置主要是热力膨胀阀,其根据蒸发器出口处的制冷剂温度变化自动调节阀口的开度,从而调节流入蒸发器的制冷剂流量[1]。热力膨胀阀感温包内制冷剂充注量的准确性直接影响了整个汽车空调制冷系统。为了满足企业“零次品”要求,对于每一个充注完成的感温包,都要进行刚度检测,测试其压力梯度,以确保其制冷剂充注量的准确性。

目前,企业中主要采用微机控制弹簧支吊架试验机来测试感温包的刚度。这种测试方法依靠人工装夹,而且测试周期较长,只适用于产品抽样检测,无法满足现在企业自动化、大批量、高精度的检测要求[2]。因此,设计与开发一台自动化程度高、测试周期短的热力膨胀阀感温包刚度测试系统,对于企业提高生产效率具有重大意义。

1 工作原理及系统结构

1.1 工作原理

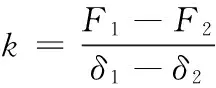

结构刚度计算公式如下:

(1)

式中,k是一个结构的刚度,P是作用于结构的恒力,δ是由于力而产生的形变。

由式(1)可知,确定一个结构的刚度,有两种方式。第一种是施加一定恒力,测出其形变。第二种是使之产生恒定形变,测出其力。

1.2 系统结构

图1是该测试系统的结构框图。该系统主要包括控制单元、抓取单元、检测单元和温控单元。

图1 系统结构框图

控制单元:实现抓取单元、检测单元、温控单元等的控制, 完成各种人机交互、MES信息交互等 。

抓取单元:自动对物料盘中的产品进行上、下料,以及次品的自动分拣。

检测单元:完成对测试工位上的产品的刚度检测。共有4个测试工位,可同时测试两个工位,另外两个工位为待测工位。

温控单元:实现整个测试系统空间中恒温控制。

该测试系统主要工作流程如下:采用全自动化上下料测试模式。工人放置装有感温包的物料盘,抓取单元自动夹取物料盘中的感温包到检测单元的测试工位进行刚度测试,同时,抓取单元将夹取下一组产品到待测工位。测试工位上的感温包测试完毕,待测工位上的产品将马上进行测试,抓取单元将测试完毕的产品下料,并上料下一组产品到待测工位,依次循环。物料盘中所有产品测试结束后,工人取走物料盘。

1.3 技术要求

热力膨胀阀感温包刚度测试系统主要技术要求如下:

1)刚度测试力的范围0~350N,测试力精度要求1%。

2)轴向压缩位移控制范围0~0.8mm,位移精度±0.015mm。

3)刚度检测周期要求平均10s/个。

4)测试环境温度要求30 ℃,温度控制精度±1 ℃。

5)保证次品的自动分拣。

2 系统硬件设计

2.1 控制单元

控制单元主要包括可编程逻辑控制器、人机交互、条码扫描三部分。

系统采用欧姆龙CP1H系列PLC,自带RS232通讯接口和AD采集模块。RS232串口与人机交互单元进行通讯,实现工况实时监控。CP1H自带4路AD采集通道,其分辨率达到了1/6000[3],用来采集两路力传感器(4~20mA)的模拟输入信号。

该测试系统选用MCGS作为人机交互,它自带RS485通讯接口,实现与条码枪数据传输。MCGS主要功能包括:实时显示现场工况,测试系统手动操作调试,设置测试参数,数据报表储存和导出等。

2.2 抓取单元

抓取单元主要由伺服系统、滚珠丝杠滑台、抓取模块组成。

物料盘X轴,Y轴方向规格为445 mm*310 mm,Z轴方向与抓取单元距离63 mm。抓取单元需要X,Y,Z三向驱动控制实现产品抓取。

X轴,Y轴采用步进电机丝杠滑台。选用松下伺服电机和伺服电机驱动器。伺服电机配合滚珠丝杠,丝杠导程为10 mm。X轴行程640 mm,Y轴行程450 mm,定位精度可达±0.02 mm,重复定位精度可达±0.01 mm。伺服电机最高转速能达到5 000 r/min,抓取单元最高移动速度可达0.8 m/s,从上料到下料只需要1.5 s。

Z轴采用抓取模块,由抓取气缸、压力开关、真空发生器和真空吸盘组成。抓取气缸行程为80 mm。上料时,抓取气缸下压,真空发生器电磁线圈闭合,配合真空吸盘,吸取产品。下料时,抓取气缸下压,真空发生器电磁线圈断开,产品掉落。压力开关用于判断真空吸盘是否吸住产品。

2.3 检测单元

检测单元是本测试系统的核心,刚度测试的准确性直接决定了该测试系统的工作性能。如图2所示,检测单元由伺服系统、滚珠丝杠滑台、力传感器、力传感器变送器组成。

图2 刚度检测

根据设计要求,刚度测试是以力传感器刚接触到感温包传动片作为起始点,检测0.4 mm和0.8 mm两个轴向压缩位移量下的反作用力F1和F2。为了保证轴向压缩位移精度,伺服电机采用17位型增量式编码器,配合滚珠丝杠,丝杠导程为2 mm。力传感器载台轴向行程为20 mm,定位精度可达±0.01 mm,重复定位精度为±0.008 mm。

在0.8 mm轴向压缩位移量下,感温包传动片产生的最大反作用力为350 N。由于寻找力传感器和感温包传动片接触起始点是一个动态过程,为了保证测试精度,拉压双向动态力传感器作为力的信号采集,其精度为0.25%F.S.,量程为50 kg。该力传感器输出的电流信号不是工业标准信号,因此外接力传感器变送器,转化成4~20 mA工业标准信号,便于PLC采集。

2.4 温控单元

温控单元主要由恒温控制器、加热组件、温度传感器、散热风机和温度保护器组成。

恒温控制器选用欧姆龙温控器,控制加热组件进行温度加热。散热风机实现整个测试空间的空气循环,保证空间温度均匀。为了确保温度控制的准确性,安装多个温度传感器,实时监测各个空间点的温度。

3 系统软件设计

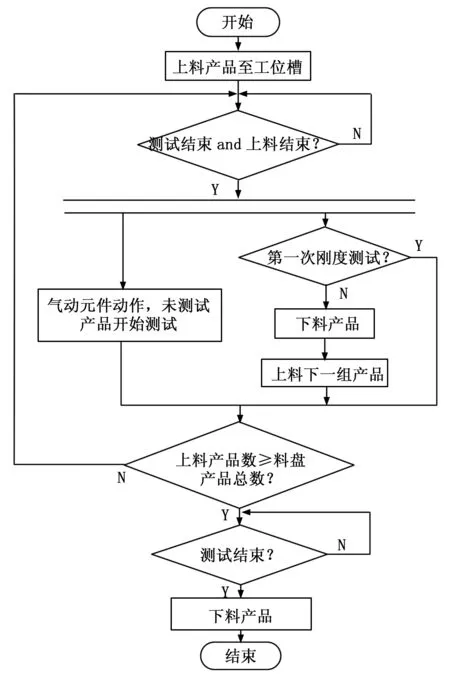

图3为刚度测试系统自动运行主流程图。

图3 自动运行主流程图

图4为刚度测试部分的流程图。大致可分为以下4个部分。

1)装夹:抓取单元上料完成后,气动元件动作,夹紧产品。

2)寻找起始点:根据工艺要求,以力传感器刚刚接触感温包传动片作为起始点。为了程序判断,我们规定力传感器示数达到F0=10 N时,作为起始点。力传感器载台轴向前进直至传感器示数达到设定起始点F0后停止,记录当前位置为起始点。

3)刚度测试:在起始点位置,载台高速轴向前进位移δ1,记录力传感器值F1;载台高速轴向前进位移δ2,记录力传感器值F2。

4)卸工件:测试结束,载台返回原点,气动元件动作,到达待测工位,等待程序测试指令进行下一次测试。抓取单元下料测试工位的产品。

图4 刚度检测流程图

4 测试结果分析

为了满足热力膨胀阀生产过程质量的控制要求,刚度测试系统必须在保证生产效率的前提下具有良好的准确性、稳定性和工位间的一致性。我们选取一个标准感温包,在30℃恒温条件下,其在0.4 mm压缩位移下,反作用力F1=199.3 N,在0.8 mm压缩位移下,反作用力F2=299.6 N。

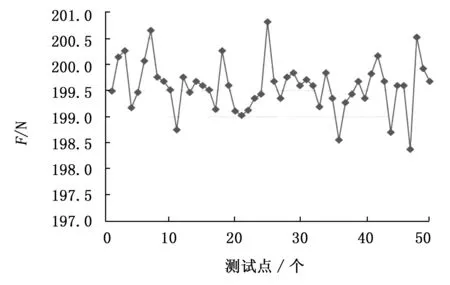

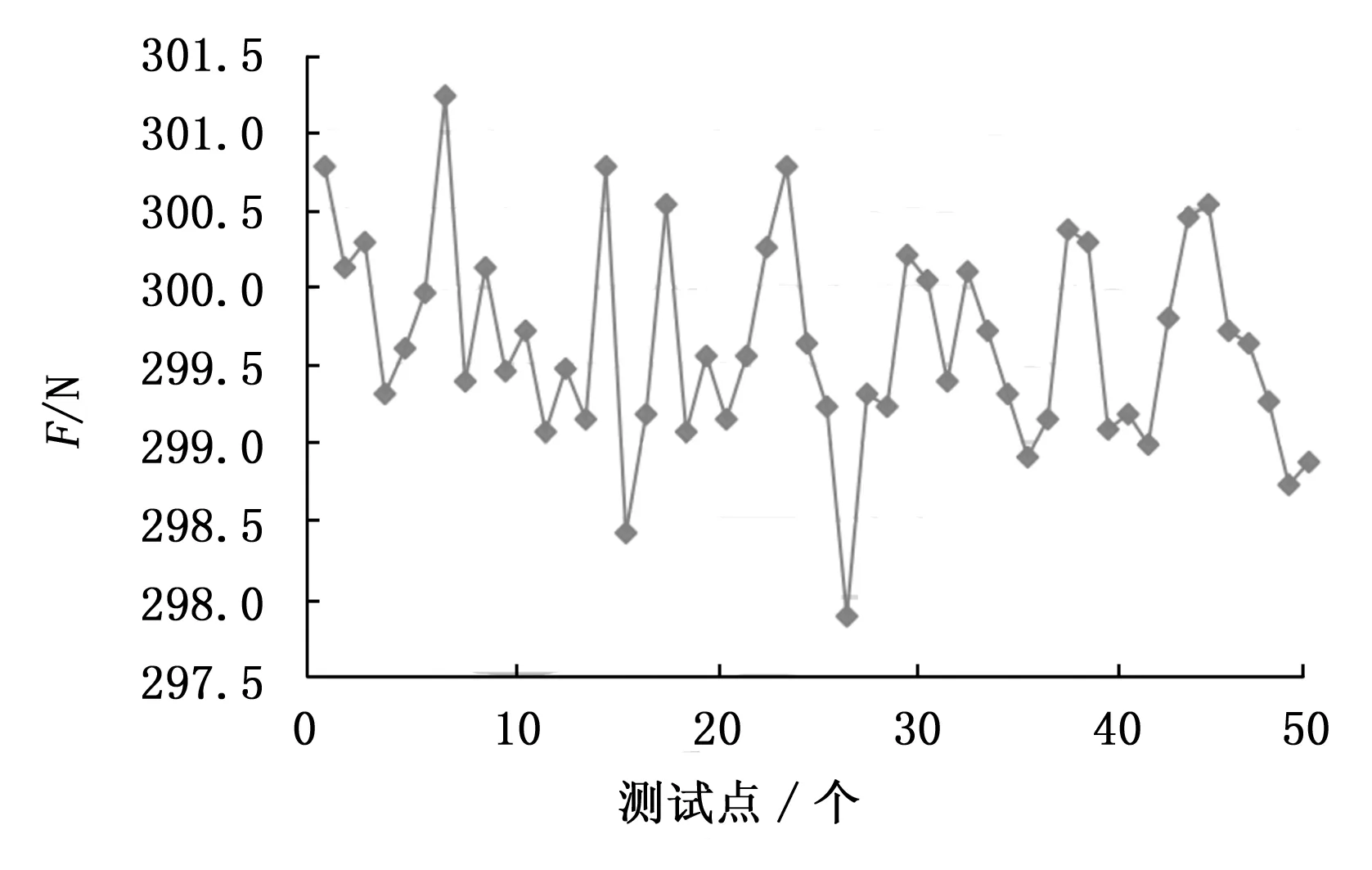

为了验证其准确性和稳定性,我们将标准感温包在工位1上,在3天内,不同时段中,总共做50次,获得两组测试数据,如图5和图6所示。图5为压缩位移δ1=0.4 mm下,50次重复性测试出的反作用力F1。图6为压缩位移δ2=0.8 mm下,50次重复性测试出的反作用力F2。

由图5可以看出,在压缩位移δ1=0.4 mm 下,相对于标准值,最大偏差为1.5 N,最大相对误差为0.7%。

图5 测试力F1

由图6可以看出,在压缩位移δ2=0.8 mm下,最大偏离为1.73 N,最大相对误差为0.58%。

图6 测试力F2

为了验证工位间一致性,之后我们再将此标准感温包分别放在4个工位上,在3天内,不同时段中,重复性测试,结果如表1所示。由于4个工位是设备的整体,其调节工况和功能都一样,因此将4个工位的数据当做整个系统的测试数据对该系统进行性能评定[4]。已知以下几个参数的计算公式:

(2)

(3)

在压缩位移δ1=0.4 mm下,F1最大值与最小值偏差为1.2 N,其标准偏差S=0.292 5,则求得Cmk为1.97>1.67。在压缩位移δ2=0.8 mm下,F2最大值与最小值偏差为1.8 N,其标准偏差S=0.471 9,Cmk为2.11>1.67。从而证明该系统能力较好,可靠性强。

表1 4个工位检测与分析结果 N

通过生成现场统计,在一天8个工时内,总共检测了3 764个感温包,平均检测周期为7.7 s/个。次品有98个,自动被分拣到废料盒中。

5 结束语

通过上述数据处理与分析,系统生产节拍和测试精度符合设计要求,同时拥有良好的准确性、稳定性和各个工位间一致性。该系统已投入某企业运行生产6个月,有效提高了生产过程的质量控制和生产效率。

[1] 徐 博,江挺候,陈江平,等. 热力膨胀阀感温元件特性试验研究[J]. 制冷学报,2011,32(2): 217-222.

[2] 郭传欣,李征涛,叶学敏,等. H型汽车空调用热力膨胀阀开度试验台的研制[J]. 制冷与空调,2009,9(1):50-52.

[3] 余海庆,张 炎,蒋 庆,等. 一种新型膨胀阀自动拧紧系统的设计[J]. 自动化与仪表,2012,27(12):34-37.

[4] 谢 斌,蒋 庆. 汤建斌,等. 基于二分寻值法的热力膨胀阀自动调定系统的研制[J]. 制造业自动化,2015,8(37):25-28.

[5] 黄建新,刘建群. 触摸屏与PLC组成的伺服电机控制系统[J]. 仪表技术与传感器,2005(2):44-46.

[6] 张 玺,蒋 庆,邵建文,等. 电子膨胀阀流量特性测试台的设计与开发[A].传感器与微系统,2012,6(1):116-118.

[7] 丁 浩,谷小红,来雨菲,等. 汽车空调用热力膨胀阀性能测试系统的研制[J]. 机电工程,2015,6(6):817-820.

Design of Thermo-bulb of Thermal Expansion Valve Stiffness Test System

Zhang Pu,Jiang Qing,Xu Sanhui,Liu Peng

(College of Metrology &Measurement Engineering, China Jiliang University, Hangzhou 310018,China)

A new thermo-bulb of thermal expansion valve stiffness test system based on PLC is put forward to solve the problems of low degree of automation, low measure efficiency and poor result accuracy. This paper describes the design target and system structure, then expounds the hardware structure and software design method. The test results show that indexes meet the technical requirements of the system parameters, and has good accuracy, stability and consistency.

thermal expansion valve; stiffness test; accuracy

2016-04-07;

2016-06-21。

章 朴(1992-),男,浙江温州人,硕士研究生,主要从事检测自动化方向的研究。

蒋 庆(1970-),男,教授,主要从事生产过程的自动测控技术方向的研究。

1671-4598(2017)02-0023-03DOI:10.16526/j.cnki.11-4762/tp

TP

A