基于设备结构分解的可视化故障推理与诊断技术研究

2017-03-21戴耀,马野,王振

戴 耀,马 野,王 振

(海军大连舰艇学院 信息作战系,辽宁 大连 116018)

基于设备结构分解的可视化故障推理与诊断技术研究

戴 耀,马 野,王 振

(海军大连舰艇学院 信息作战系,辽宁 大连 116018)

针对复杂设备故障诊断与装备本身结构无法直观对应进行故障原因的自动推理和快速定位问题,研究了基于设备结构分解的可视化故障推理与诊断技术;通过定义热区和热区索引,将故障推理与诊断同设备结构分解相对应,在诊断的过程中构建了故障自动推理编码规则,可将故障树转换成一系列可操作的且具有一定逻辑关系的编码,并通过软件编程将编码以故障现象的表现形式呈现给排故人员,实现故障的自动推理与实际装备部件图相互结合;该方法能够按照推理步骤逐层对装备进行LRU级分解展开,真正实现可视化故障自动推理和诊断;通过某型电子装备进行故障推理实例验证,表明该方法层次结构清晰,推理简单有效,能够实现装备可视化的LRU级分层故障诊断和故障的快速定位。

故障诊断;可视化;LRU级分解;自动推理机;故障编码

0 引言

常用的故障诊断技术往往与装备本身结构无法一一对应[1-2],即经常按照一定规则或者专家的经验给出相应的结论[3-6],而从故障逻辑结构出发,逐层展开自动推理,则可以解决复杂设备故障诊断问题[7-8]。基于设备结构分解的故障推理,是将装备故障树转换成可自动操作的编码,将编码存储在数据库中,通过制定与设备结构相对应的编码规则和推理规则,按照故障现象和故障结果两种形式,逐层展开,最终进行故障定位,给出诊断结果。该方法在诊断时可将故障定位到LRU级部件,提高了设备故障诊断的实时性和容错性,能有效地解决随机故障的诊断问题。

为了增强故障诊断的直观性和维修的便捷性,人们往往希望在故障诊断时能进行可视化推理,即用点击实际装备LRU级部件图形链接的方式,以可能出现故障现象的各个部件做牵引,根据故障推理的逻辑关系将设备结构逐层分解,分层次显示部件分解图像,最后进行故障定位。由于在推理过程中,需将实际装备由大到小,从整体到局部进行分解,显示清楚各层逻辑关系,因此,首先必须按照可能出现的故障原因,设定相应的热区,以便逐层展开。

1 交互式故障分解

1.1 热区及热区索引

所谓热区,就是可能发生故障的区域,一般用包含装备部件图形的矩形框表示[9]。为了能激活热区,必须对热区4个位置坐标进行定义[10],位置坐标的选择是根据鼠标的实时位置确定的,选择热区边框4个角所在位置的坐标,存储在数据库中,以备后续推理使用。

热区索引是进行故障推理以及装备按照推理进行分解展开的关键。索引编码涉及到三个主要要素,一是编码长度,代表索引层,即装备结构展开层,表示按照逻辑关系已经分解的层数;二是字符串个数,代表对应上一层父节点下子节点个数,即可能出现故障的部位数,也就是热区个数;三是尾字母,根据26个英文字母所在位置,对每个尾字母进行排序,确定对应的热区展开的顺序。

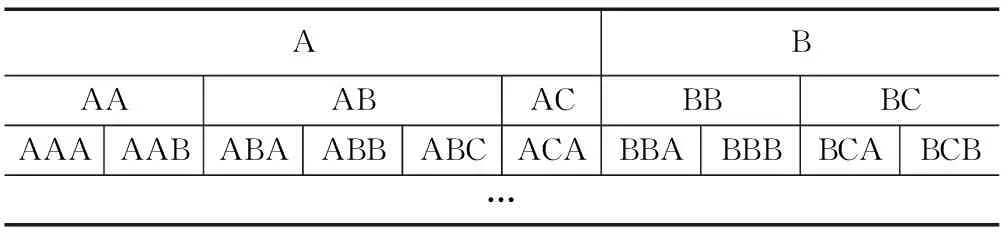

如表1所示编码。第一层为根结点,用A、B表示,字符串长度为1,表示第一层根节点有两个可能故障部件,即包含两个热区,首先从A进行推理。第二层A下包含3个热区,用AA、AB、AC表示,尾字母A、B、C表示可能的推理顺序。第三层AA根节点下包含两个热区,用AAA、AAB表示,尾字母A、B表示可能的推理顺序。以此类推,按照故障树进行相应的热区索引编码。

表1 热区索引编码

1.2 交互规则

交互式故障推理是按照故障现象可能出现的故障部位逐层进行推理的[11],因此,在进行故障推理之前,首先确定故障的层次结构,然后设定每层父节点对应的热区个数,最后根据每层热区个数确定每个热区的屏幕位置坐标。

热区确定后,按1.1所述方法进行索引编码,形成索引编码表,如表1所示。从编码长度为1的可能部件进行推理,然后根据故障现象“是”与“否”逻辑关系,确定下一层可能的故障部件。具体推理规则如下:

1)编码长度表示结点所在层,记为n,如故障部位为第n层,用* *…*n个字母表示编码串,由最小长度编码串开始推理;

2)如果父节点不是故障诊断结果,则上一层推理结束后,编码串长度自动加1,寻找下一层子编码串;

3)去掉编码串末位字母,剩余编码串与父节点编码进行匹配,匹配成功则为该父节点所对应的可能的子节点故障部位;

4)取匹配成功的子节点编码串末位字母,按照“A”,“B”,“C”…字母顺序进行先后次序选择热区;

5)如果诊断结果为“否”,则按照为字母顺序继续选择新的热区,如果诊断结果为“是”,表示本层推理结束,进入步骤2),以此类推,直到推理结束。

2 自动推理技术

故障树是故障推理的基本依据[12],对故障树进行编码,可以形成自动推理机[13]。可视化交互式故障诊断是在故障树的基础上,将故障树自动推理编码与热区索引编码及推理规则一一对应起来,可以实现故障的自动推理与实际装备部件图相互结合,并且能够按照推理步骤逐层对装备进行LRU级分解展开,以实际部件嵌套式结构形式显示出来,使用户在推理过程中,直观掌握故障所在部位。

2.1 故障树编码

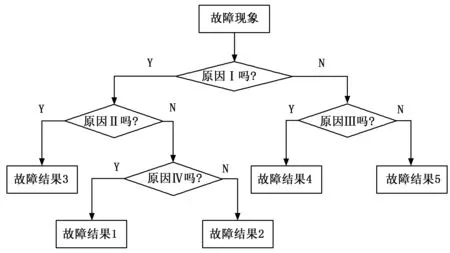

故障树自动编码的关键技术是用“0”、“1”表示的字符串,字符串长度代表故障树对应的层数,首位表示下一层为“推理过程”或“诊断结果”,如果下一层为“推理过程”,则首位记为“1”,如果下一层为“诊断结果”,则首位记为“0”;末尾编码则表示推理过程“是”或“否”的判断,如果回答为“是”则末尾编码为“1”,否则记为“0”;中间字符串,为上一层字符串去掉首位之后的剩余编码。以此类推,由首层总故障现象“1”进行推理。故障树及故障树对应编码如图1及图2所示。

图1 典型故障树

图2 故障树编码

2.2 可视化交互式故障自动推理

对故障树进行编码后,即可以实现故障自动推理。故障推理从顶层故障现象开始,故障编码为“1”,选择此故障现象对应的故障热区,为第一层故障分解设备,之后的推理在此基础上自动展开。

推理过程中,如果选择“是”,则选择第二层末尾为“1”的字符串继续推理,否则选择第二层末尾为“0”的字符串继续推理。推理过程可以一直延续到最底层故障结果,也可以按照编码规则,返回到上一层。在推理过程中,伴随着热区提示,既可以通过文字也可以通过热区进行推理,并逐层显示故障部件嵌套关系。

在如图1所示的故障推理过程中,如果图2中的编码串“1”对应热区A,则开始推理时,“A”区矩形框闪亮,提示该部位出现故障。如果推理选择“原因Ⅰ”为“是”,则其编码为“11”,对应故障热区将在“AA”、“AB”、“AC”中选择,三个热区均被激活。如果用户选择“AB”,则继续按“ABA”、“ABB”、“ABC”进行下一层的选择和推理。故障推理主要按照故障树编码进行,通过“是”与“否”的判断直接牵引着推理自动进行,因为故障树中有些部分是逻辑判断,需要在同一层次不同热区内进行选择,所以热区编码除了辅助推理相对应的装备图形以外,还要在“是”与“否”的判断撤销执行时,寻找到上一次嵌套关系。

3 实例分析

3.1 故障描述

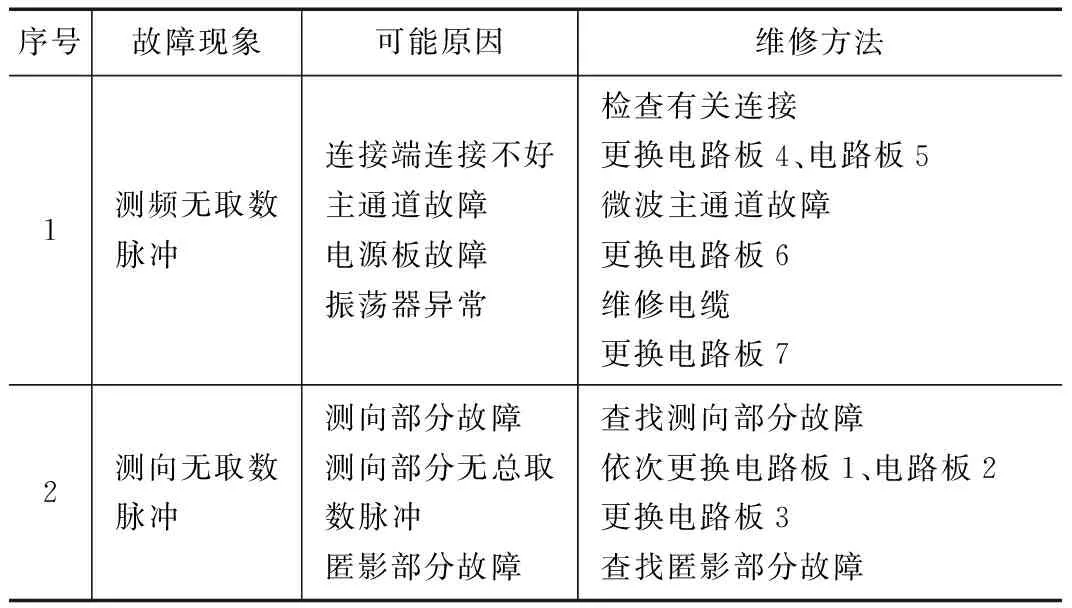

表2为厂家提供的某电子装备测频系统故障的故障现象、可能原因及故障检测工作流程。从表中可以看出,故障原因、维修方法看似写的比较清楚,但实际维修时面对具体的故障,维修人员却无从下手,因为这些故障现象和故障原因之间有着比较复杂的逻辑关系。

表2 某电子装备测频系统故障现象及诊断结果

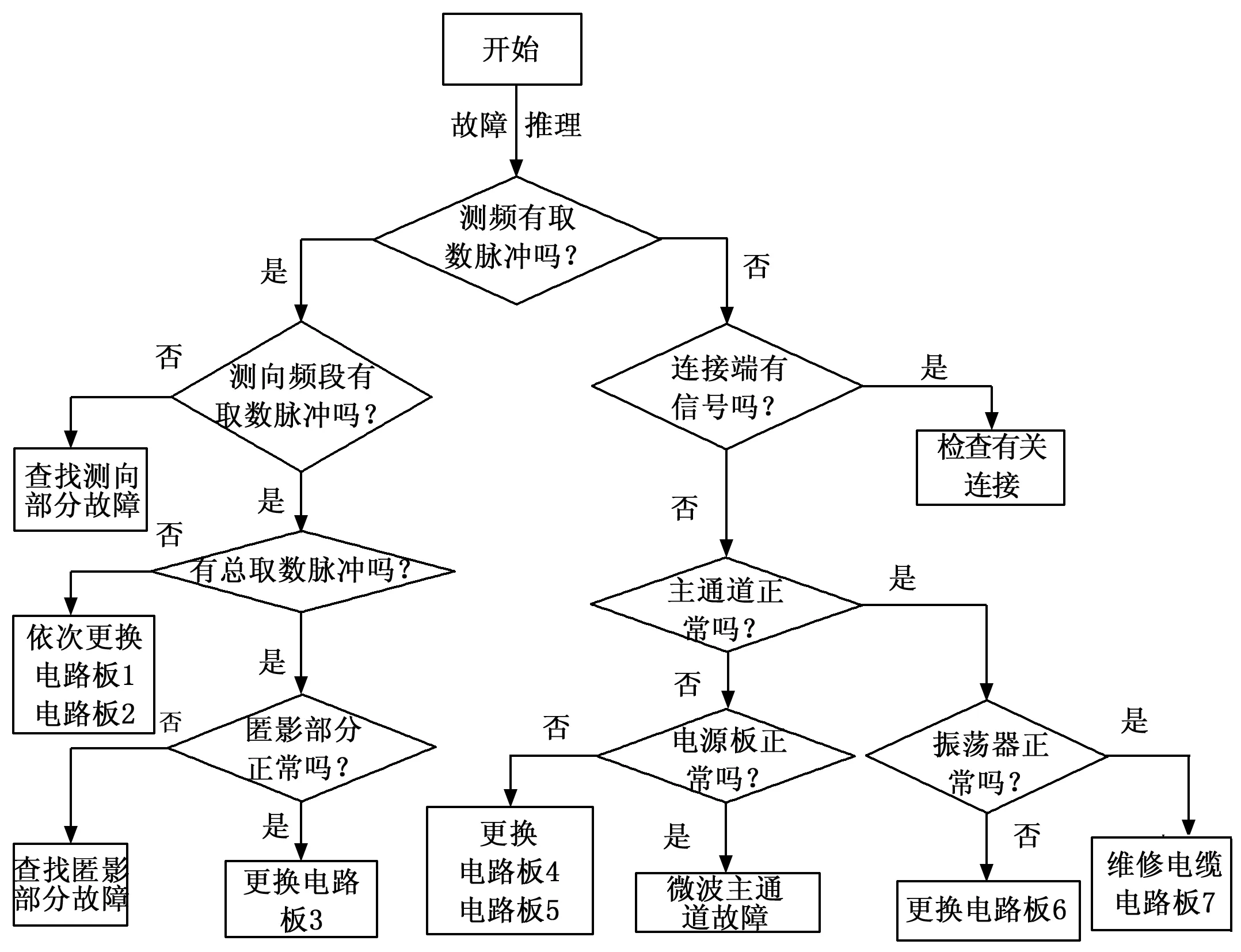

经咨询厂家,将表2转换成如图3所示以二叉树形式表示成的故障树,便于推理机进行逻辑推理。从图3可以看出,经转换后的故障树分为6层,包含7类可能的故障现象,9个故障诊断结果,逻辑关系复杂。采集装备各个部位的实际照片,并按2.1节所示方法对故障树进行编码,以1.1节所示方法进行热区的标识和索引编码,形成图4所示的该故障树对应的故障编码和热区编码,并通过软件编程研制故障诊断系统,即可对该型装备的故障进行诊断与快速定位。

图3 故障树自动编码

图4 故障树编码

3.2 故障推理及实现

故障推理由编码“1”开始,选择对应的热区,假设此故障的热区对应为“A”,A下包含AA,AB,AC,AD共4个可能的部件故障,首先判断“测频部分是否有取数脉冲”,选择故障热区 “AA”下的“AAA”部件,对“AAAA”位置进行测试,如果选择“是”,故障编码为“11”,继续选择热区“AAAB”进行测试,判断是否为“测向频段故障”,故障树编码为“111”,以此类推,按照2.1所述方式进行编码,结合热区编码逐层展开;如果选择“否”,故障编码为“10”,故障热区选择“AD”,判断“Z-X3是否有信号”。以此类推,直到最后一层判断结束。

4 结束语

利用故障树编码技术及热区技术进行装备可视化故障诊断,可以将故障树直接转换成自动推理机,结合装备故障位置按照故障现象进行诊断。故障树编码代表故障推理的逻辑关系,与热区编码有机结合起来,即可以实现自上而下的推理过程,当出现误判时,也可以实现自下而上的返回。该方法简洁有效,便于快速定位故障原因,可广泛推广应用到各类装备故障诊断、维修保障训练中。

[1] 吴今培,肖健华.智能故障诊断与专家系统[M].北京:科学出版社,1997.

[2] Zhang Y, Wang Z, Zhang J, et al. Fault detection based on discriminant analysis theory in power systems[J]. ICIC Express Letters, 2010,4(3):809-814.

[3] 王子玲,许爱强,杨智勇.装备故障诊断和预测技术综述[J].火力与指挥控制,2008,33(S2):8-10.

[4] Wu L, Su X, Shi P. Mixed H2/H∞approach to fault detection of discrete linear repetitive processes[J]. Journal of Franklin Institute, 2011,348(2):393-414.

[5] 纪伯公,石海滨,张 博,等.复杂武器电气系统故障诊断技术综述[J].火炮发射与控制学报,2006, (增1):33-36.

[6] 倪绍徐,张裕芳,易 宏,等.基于故障树的智能故障诊断方法[J].上海交通大学学报,2008,42(8):1372-1375.

[7] Bokor J, Zabo S. Fault detection and isolation in nonlinear systems[J]. Annual Reviews in Control, 2009, 33(2):113-123.

[8] Vojtech V, Danica R. Sequential design of robust output model predictive control[J]. International Journal of Innovative Computing, Information and Control, 2010, 6(10):4743-4754.

[9] 郭兴吉.不规则图形热区技术研究[J].计算机应用与软件,2013,30(5):295-297.

[10] Zhai Y, Liu B. Extracting Web Data Using Instance Based Learning[A]. Proc. of the 6th Intl. Conf. on Web Information Systems Engineering(WISE 05)[C].2005:318-331.

[11] 胡良明,徐 诚,李万平.基于案例推理的自行火炮故障诊断专家系统[J].火炮发射与控制学报,2006(2):53-57.

[12] Zhang X, Jiang Y, Chen A, et al. A gradual approach for model-based diagnosis[J]. Journal of Software,2008, 19(3):584-593.

[13] 孙庆生,杨飞飞,王克峰.电气设备红外热像图谱分类编码与故障树研究[J].水电能源科学,2012,30(5):161-163.

Study of Visual Fault Reasoning and Diagnosis Based on Equipment Structure Decomposition

Dai Yao, Ma Ye, Wang Zhen

(Dept.of Information Warfare, Dalian Naval Academy, Dalian 116018, China)

Aiming at complex equipment fault diagnosis and equipment structure cannot directly corresponding to the cause of the problem of automatic reasoning and rapid positioning problem, studies a visual fault reasoning and diagnosis technology based on equipment structure decomposition. By defining the hot zone and hot zone index, corresponds the fault reasoning and diagnosis to equipment structure decomposition, constructs the fault automatic reasoning coding rules in the process of diagnosis, which can convert the fault tree to a series of operational and certain logical code, and through software programming code appears in the form of fault phenomenon for troubleshooting, which realizes automatic fault reasoning chart combined with the actual equipment parts. This method can according to the reasoning step by step to LRU level decomposition equipment, and to realize visual automatic reasoning and diagnosis. An example for the electronic equipment fault reasoning is presented to illustrate the feasibility and effectiveness of the proposed approach, can achieve equipments’ visual LRU hierarchical fault diagnosis and rapidly position the faults.

fault diagnosis; visualization; LRU decomposition; automatic inference engine; fault coding

2016-09-07;

2016-09-30。

海军大连舰艇学院2110工程三期资助学术预研课题。

戴 耀(1978-),男,浙江湖州人,博士研究生,副教授,主要从事电子对抗装备作战使用及维修保障方向的研究。

马 野(1966-),女,吉林德惠人,博士研究生,教授,主要从事兵器科学与技术、自动化技术方向的研究。

1671-4598(2017)02-0012-03

10.16526/j.cnki.11-4762/tp.2017.02.003

TP182

A