籽棉调湿工艺中热损失的仿真与试验验证

2017-03-21史书伟陈生超刘军民

史书伟+陈生超+刘军民

摘要:随着新疆地区机采棉技术的迅速推广,籽棉的调湿工艺在棉花加工中也得到了越来越多的应用。由于在设计之初没有对热风输送管道进行科学的布局,调湿工艺中大量热量的损失导致棉花加工企业运营成本的提高。首先通过对籽棉调湿热风输送管道的分析,建立籽棉调湿热风输送管道的热传输模型,然后以128团棉花加工企业为例,采用流体分析软件CFX对籽棉调湿热风输送管道中热量的损失进行仿真,最后通过现场试验对仿真结果进行验证。通过仿真发现,热风以20 m/s的速度通过48.28 m的籽棉调湿输送管道,温度从423 K降到了396.9 K,温度降幅为26.1 K,且随着温度的降低,温度的降幅在减小,当热风通过弯管时,温度降幅增加;通过仿真结果与试验结果对比发现,直管道仿真结果较为准确,但对于有弯管存在的籽棉调湿热风管道,仿真结果的温度降幅较小;无论是仿真还是试验,籽棉调湿工艺中弯管道的增加都会加大热量的损失。研究结果为籽棉调湿工艺中热风管道的设计和布局提供了理论依据,并可为计算流体力学(简称CFD)仿真分析在棉花加工上的应用提供数据支撑。

关键词:籽棉;调湿;热风输送管道;CFX;仿真;热损失

中图分类号: S226.6 文献标志码: A

文章编号:1002-1302(2016)11-0362-04

新疆机采棉加工工艺中有很多热风输送管道,特别是在籽棉调湿工艺中主要采用热风伴随式调节籽棉湿度,需要管道长度达到40 m以上。由于很多没有进行工艺合理化的布局,加上新疆地区温度较低,热风在运输过程中造成大量能源的浪费,一方面增加了加工厂的生产成本,另一方面过多化石燃料的燃烧也污染了环境,因此研究棉花籽棉调湿工艺管道在输送热风过程中热量的损失规律变得尤为重要。目前,国内在管道输送过程中热传输方面的研究主要集中在石油化工等领域[1-3],而且大部分研究是基于Dittus-Boelter关联式[4-6],而在籽棉烘干热风输送系统中,为了起到输送籽棉的作用,流体速度一般维持在20 m/s,雷诺数超出了Dittus-Boelter关联式的应用范围,如果采用相同的关联式进行计算,得出的结果必然与实际结果不符,所以必须为籽棉调湿热风输送管道建立新的热传输模型。

新疆机采棉加工设备一经安装,就很难再改变布局,而二次改装又会增加企业的运营成本,所以在籽棉调湿热风管道布局之前应进行合理的优化分析。计算流体力学(简称CFD)软件对工程问题进行建模分析可以很好地解决这个问题。目前,关于计算流体力学CFD在管道运输方面的应用,很多学者都进行了相关研究[7-12],但在棉花加工领域的应用,仅石河子大学的坎杂采用Fluent做过残膜分离方面的分析[13],国内相关方面的研究还很少。

本研究首先建立了棉花加工热风输送管道中的传热计算模型,在该模型中考虑了雷诺数较大的因素,采用Gnielinski关联式[14]替代以往的Dittus-Boelter关联式对管内流体强制换热进行计算;其次以新疆生产建设兵团128团棉花加工厂为平台,采集相关的试验参数,运用流体分析软件CFX对128团棉花加工厂的籽棉烘干热风输送管道进行数值模拟;最后通过现场试验对模拟数值进行验证,为计算流体力学CFD在籽棉调湿工艺上的应用提供了理论基础。

1 籽棉调湿热风输送管道的热传输模型

籽棉调湿热风输送管道中的热量传输包括管内热空气与管道内壁的管内强制对流换热、管壁的热传导、室外空气与管道外壁的热交换3个方面,由于籽棉调湿热风输送管道的管壁厚度为1 mm的钢板,且導热系数很大,热阻可以忽略,所以最终籽棉调湿的热风管道的热量传输只包括管内的对流换热和管外的散热2个部分。假设室外空气温度为To,热空气的温度为Tf,建立的籽棉调湿热风输送管道热传输的理论模型见图1。

3 试验验证

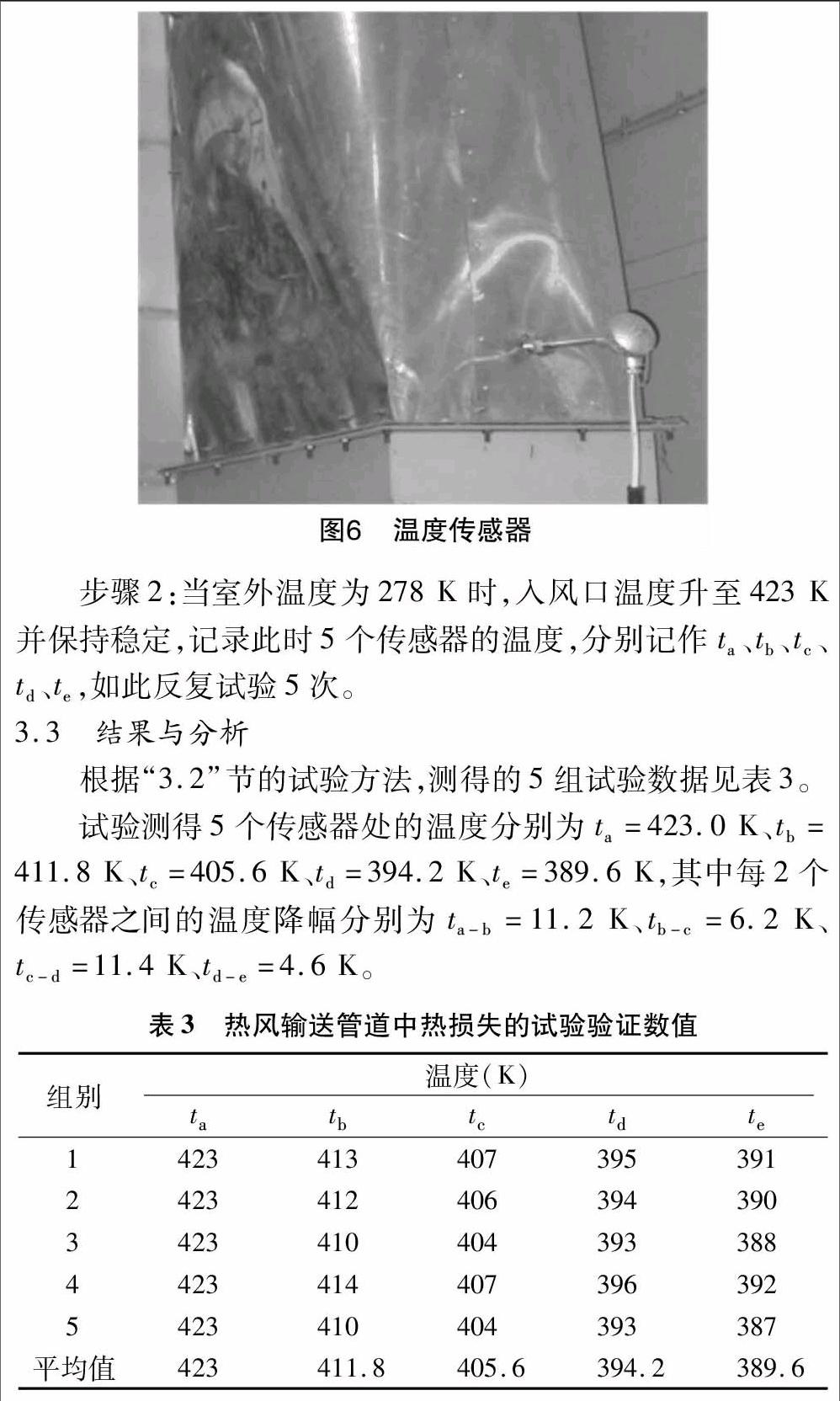

为了验证仿真结果,以便于以后指导实际应用,本研究以新疆生产建设兵团128团的棉花加工厂作为试验平台,在2014年棉花加工季节进行试验验证。

3.1 试验设备

JDK160型热风炉,郑州棉麻工程技术设计研究所;Y5-48 No 12.5C型风机,郑州中环风机厂,功率37 kW,经计算输送给直径0.8 m管道的风速为19.9 m/s,与模拟初始条件 20 m/s 吻合;Y225S-4型电机,上海弘祥机电有限公司;JWB/PT100型温度传感器,北京昆仑海岸传感技术有限公司;管道,兵团自制。

3.2 试验方法

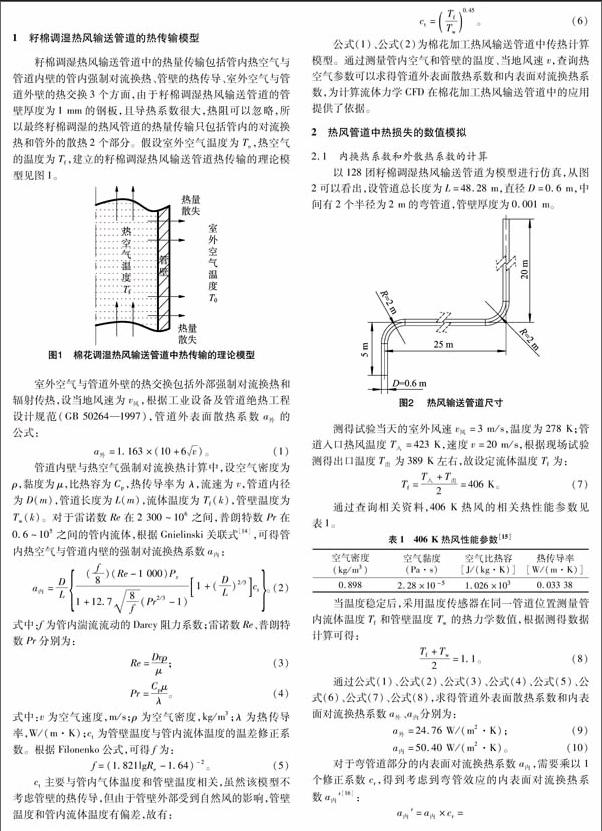

步骤1:确定入风口和出风口的位置,2个位置之间的管道长度为48.28 m,直径0.6 m,从入口处开始,每隔12 m安装1个温度传感器,其中第1、第2传感器之间和第3、第4传感器之间都有1个半径为2 m的圆弧过渡转弯,传感器安装效果见图6。

从表3可以看出,在验证试验中的温度降幅为33.4 K,与仿真数值26.1 K相比,有7.3 K的偏差,表明仿真结果比实际结果温度降幅偏小;由ta-b、tc-d数值比仿真数值偏大,tb-c、td-e与仿真结果较为接近,可以得出对于没有弯管的籽棉调湿热风管道,仿真结果较为准确,但对于有弯管存在的籽棉调湿热风管道,仿真结果的温度降幅较小。

4 结论

本研究首先建立棉花加工热风输送管道的传热计算模型,然后采用流体分析软件CFX对128团籽棉调湿热风输送管道的热量损失进行仿真,最后通过现场试验对仿真结果进行验证。研究发现,运用该传热计算模型进行计算仿真,直管道仿真结果较为准确,但对于有弯管存在的籽棉调湿热风管道,仿真结果的温度降幅较小;无论是仿真还是试验,籽棉调湿工艺中增加弯管道都会增加热量的损失。研究结果为籽棉调湿工艺中热风管道的设计和布局提供了理论依据,并可为计算流体力学CFD仿真分析在棉花加工上的应用提供数据支撑。

参考文献:

[1]吴国忠,王久龙,李 栋,等. 管道保温工程允许最大散热损失测试修正研究[J]. 计量学报,2007,28(增刊):287-289.

[2]艾振宙.管道保温结构的优化设计研究[D]. 长沙:长沙理工大学,2010:3-4.

[3]朱维宇,卢 涛,郭志军,等. T型管道冷热流体混合过程中速度波动大涡模拟[J]. 大连理工大学学报,2010,50(6):896-900.

[4]Dittus F W,Boelter L K. Heat transfer in automobile radiators of the tubular type[J]. International Communications in Heat and Mass Transfer,1985,28(1):3-22.

[5]冯光畅.LVG强化有限空间自然对流换热和强化管内强迫对流换热的研究[D]. 广州:华南理工大学,2004:3-6.

[6]刘桂雄,黄 坚,曾成刚,等. 稳态径向传热模型管程流体温度测量方法[J]. 中国测试,2015,41(1):6-8.

[7]王三武,毛 龙,杨 涛,等. 基于FULENT两种管道内的流体分析[J]. 机械设计与研究,2011,38(6):18-20.

[8]杨肖曦,李松岩,林日亿,等. 泡沫流体携砂能力的数值模拟[J]. 中国石油大学学报:自然科学版,2006,30(3):89-92,96.

[9]贾九红,沈小要,华宏星.分数微分粘弹性流体振荡管道流的求解与分析[J]. 上海交通大学学报,2008,42(6):1013-1016.

[10]周知进,阳 宁,王 钊,等. 外部流体作用下管道输送流固耦合效应偏移分析[J]. 振动与冲击,2013,32(13):142-146.

[11]王继红,王树刚,张腾飞,等. 水平90°彎管内冰浆流体流动特性的数值模拟[J]. 高校化学工程学报,2012,26(4):581-586.

[12]刘永兵,陈纪忠,阳永荣. 管道内液固浆液输送的数值模拟[J]. 浙江大学学报:工学版,2006,40(5):858-863.

[13]张若宇,坎 杂,郭文松,等. 机采籽棉残膜分离机籽棉带出机理仿真[J]. 农业工程学报,2012,28(1):17-21.

[14]Gnielinski V. New equations for heat and mass transfer in turbulent pipe and channel flow[J]. Inernational Chemical Engineering,1976,16(2):359-368.

[15]赖周平. 空气冷却器[M]. 北京:中国石化出版社,2010:360-361.

[16]王 经. 传热学与流体力学基础[M]. 上海:上海交通大学出版社,2007:133-135.

[17]熊莉芳,林 源,李世武. κ-ε湍流模型及其在FLUENT软件中的应用[J]. 工业加热,2007,36(4):13-15.