麦芽炒制过程中近红外在线监测模型的建立及“炒香”终点判断研究

2017-03-20杨华生吴维刚谭丽霞闻丽珍王希霖

杨华生+吴维刚+谭丽霞+闻丽珍+王希霖+江亭+吴璐

[摘要]炒麥芽一直沿用“炒黄炒香”的入药传统,而“炒黄炒香”终点的判断一直是炒制研究的重点与难点。该实验建立指标成分与NIRS之间的定量校正模型用于快速检测总还原糖、总氨基酸、总黄酮、A420及含水量,并提出基于“成分变化率”的炒制终点判断方法。以近红外光谱仪采集不同炒制时间样品光谱,建立基于近红外光谱的定量分析模型,并对光谱预处理、建模波段等参数进行优选;采用HCA,PLS-DA研究成分与“炒香”的关系,确定炒制终点。所建立的校正模型性能良好,采用所建模型进行在线分析,预测结果与实际测定值相关系数均大于0.9,预测相对偏差小于10%;HCA方法将在不同炒制时间的麦芽分为4类,PLS-DA分析表明总还原糖对区分不同炒制时间的麦芽具有显著的贡献率,当总还原糖的变化率为80%时,即可判断“炒香”终点的到达。结果表明,近红外光谱可快速准确地测定麦芽不同炒制时间样品中总还原糖、总氨基酸、总黄酮、A420及含水量,并可判断“炒香”工艺终点,为中药炒制工艺的评价及终点判断提供新的研究方法。

[关键词]近红外光谱; 麦芽; 炒制过程; 在线监测; 终点判断

[Abstract]Hordei Fructus Germinatus has been always used by "stir-frying" as a traditional medicine and the endpoint judgment of "fragrant" and "yellow" has been the focus and difficulty in frying process research. In this study, a quantitative calibration model between index components and NIRS was established in order to rapidly detect the contents of reducing sugar, total amino acids, total flavonoids, A420 and moisture; besides, an endpoint judgment method of frying process was put forward based on the "component change rate". Near-infrared spectra of samples with different frying time were collected, and a quantitative analysis model based on near-infrared spectroscopy was established to optimize the parameters such as spectral pretreatment and modeling band. HCA and PLS-DA were used to study the relationship between component and "stir-frying", and the endpoint of frying process was determined. The established calibration model had a good performance that the correlation coefficients between the predicted results and the actual measured values were both more than 0.9, with predicted relative deviations less than 10%. Hordei Fructus Germinatus with different frying time was divided into 4 categories by HCA analysis. PLS-DA analysis showed that total reducing sugar had a significant contribution to distinguishing the Hordei Fructus Germinatus of different frying time. When the change rate of total reducing sugar was 80%, it could judge that the endpoint of frying had been obtained. Results showed that NIRS could not only quickly and accurately determine the contents of reducing sugar, total amino acid, total flavonoid, A420 and moisture in Hordei Fructus Germinatus samples of different frying time, but also judge the endpoint of frying in the process. This study provided a new method for the evaluation and endpoint judgment of "stir-frying" process in research of traditional Chinese medicine.

[Key words]near-infrared spectroscopy; Hordei Fructus Germinatus; stir-frying process; on-line monitoring; endpoint judgment

麦芽是禾本科植物大麦Hordeum vulgare L.的成熟果实经过发芽干燥的炒制加工品,主要含有麦黄酮、槲皮素等黄酮类及淀粉酶、蛋白酶等消化酶类有效成分,也含有还原糖、氨基酸等营养成分[1-2]。麦芽在临床应用上主要有生麦芽、炒麦芽、焦麦芽3种形式。生麦芽健脾和胃,疏肝行气,炒麦芽行气消食回乳,焦麦芽消食化滞,可见,麦芽不同的炮制品功能主治存在较大差别。炒麦芽一直沿用“炒黄炒香”入药的传统[3-4],生麦芽、炒麦芽、焦麦芽功效与炒制的“火候”密切相关。目前,麦芽炒制时或以淀粉酶为评价指标,但炒制后淀粉酶的活性必然下降,这并不能科学阐释炒麦芽消食作用较生麦芽强的作用机制[5];或以麦芽的色泽及香味为评价指标,但多以操作者的个人经验为判据,难免存在个体差异[6];或以麦黄酮等有效成分为评价指标优选炒制工艺[7],然而,麦黄酮等有效成分的多与少与“炒黄炒香”并无必然联系。

近年来,中药炮制时产生的基于还原糖及氨基酸、蛋白质的Maillard反应产物(Maillard reaction products)已引起中医药研究者广泛关注,Maillard反应一般产生挥发性香味物质,一方面这些香味物质可能具有某些药理作用,另一方面这些香味物质也被作为炒制终点的判据,在炒制中实时监测香味物质的变化,以提高工艺优选的客观性及科学性;近年来,近红外光谱(near infrared spectroscopy,NIRS)作为一种快速、无损的检测技术,已被广泛应用到中药的炮制、制剂工艺的在线监测等方面[8-10]。

本实验以麦芽“炒黄炒香”为研究对象,建立总还原糖、总氨基酸、A420、总黄酮及含水量与NIRS之间的定量校正模型,考察麦芽在炒制过程中,Maillard反应原料总还原糖、总氨基酸及Maillard反应产物的表征参数A420与“炒黄炒香”的关系,以及麦芽中有效成分总黄酮的动态变化规律,应用聚类分析法(hierarchical cluster analysis,HCA)、偏最小二乘判别分析法(partial least squares discriminate analysis,PLS-DA)研究成分与“炒香”的关系,确定炒制终点,以期为麦芽炒制工艺的评价以及功效机制阐述提供科学依据。

1 材料

ANTARIS Ⅱ FT-NIR 近红外光谱仪(赛默飞世尔科技公司);紫外-可见分光光度计 UV759(上海精科仪器有限公司);电子分析天平(北京赛多利斯仪器系统有限公司);非接触式红外测温仪(东莞万创电子制品有限公司);水分测定仪(上海越平科学仪器有限公司)。

葡萄糖(批号A1629013)、亮氨酸(批号C1628269)均购自上海阿拉丁生化科技股份有限公司,芦丁对照品(中国食品药品检定研究院,批号10080-201409);3,5-二硝基水杨酸,氢氧化钠,酒石酸钾钠,硝酸铝,苯酚,氢氧化钠,亚硝酸钠,茚三酮等试剂皆为分析纯。

生麦芽(产地安徽、江西,批号分别160401,150901,150801,1607091,16042109,15081107,1511186,1511186,1502034,1509027)分别购自亳州市佰世信中药饮片有限公司、江西彭氏国药堂饮片有限公司、樟樹市庆仁中药饮片有限公司,经江西中医药大学付小梅副教授鉴定为禾本科植物大麦H.vulgare的成熟果实,经发芽干燥而得。

2 方法

2.1 近红外样品收集

前期研究确定麦芽的炒制温度为220 ℃。取生麦芽1 kg,除去杂质,将其置于已加热到220 ℃的锅内,不断翻炒,频率为1次/s,利用非接触式红外测温仪监测炒锅温度。从麦芽投入锅中开始计时,分别在0(生麦芽),2,4,6,8,10,12,14,16,18,20,22,24,26,28,30 min时取出约50 g样品,放凉,筛去灰屑,得生麦芽及不同时间炒制样品16份。共炒制10批,总样品数为160份。

2.2 近红外光谱采集

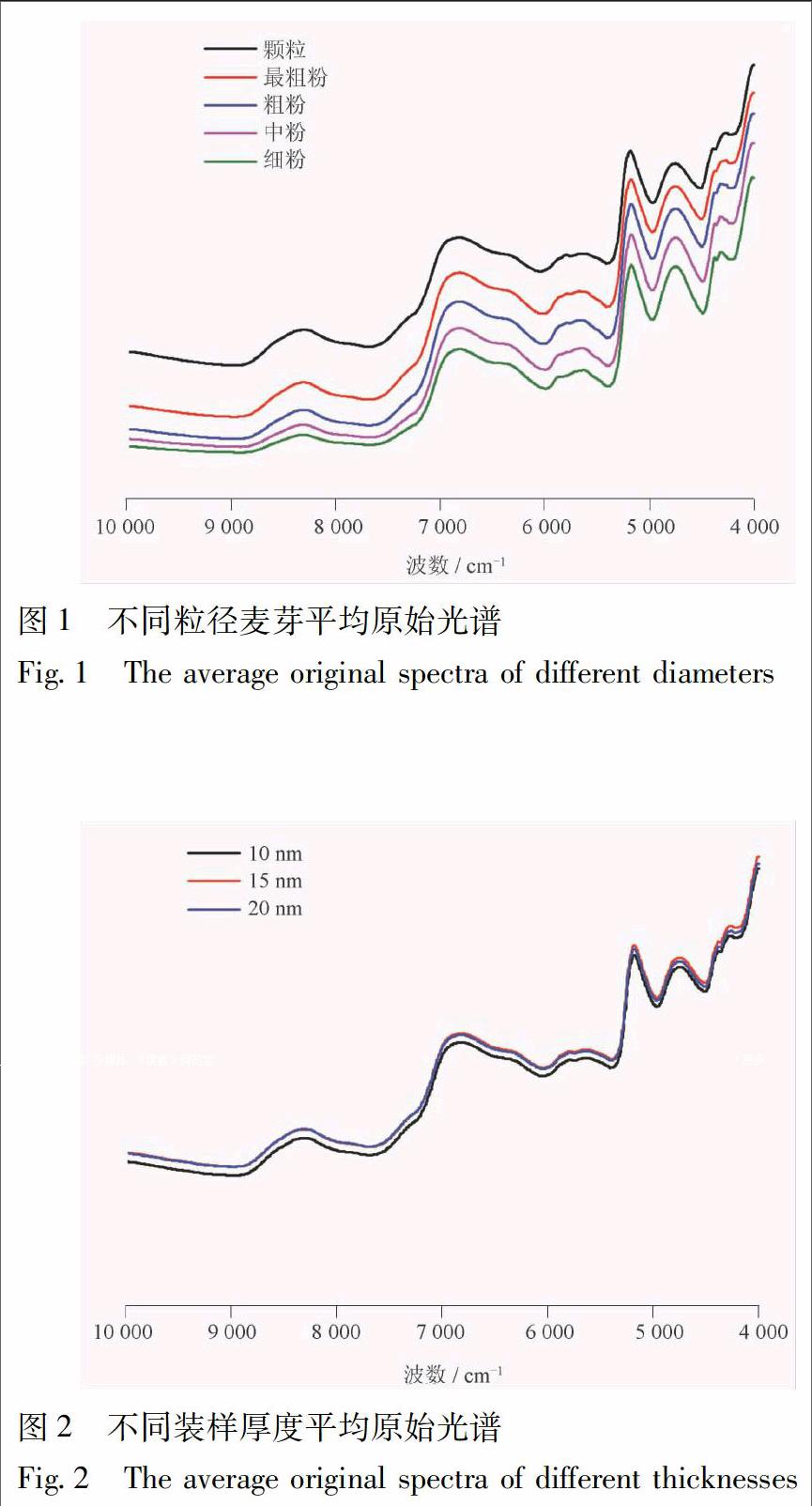

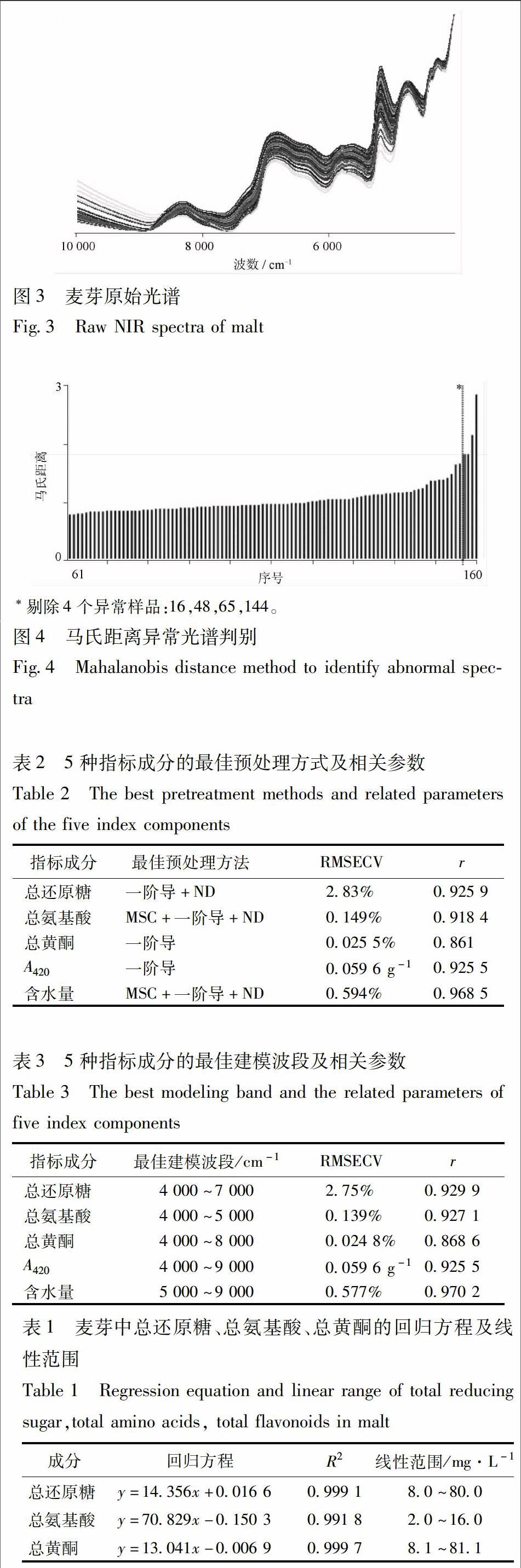

室温条件下,以空气为背景,分辨率8 cm-1,扫描次数64次,扫描范围4 000~1万 cm-1。取麦芽,分别粉碎成最粗粉、粗粉、中粉、细粉以及麦芽颗粒(未粉碎),共5个不同粒径的样品,分别采集光谱,考察粒径对近红外光谱的影响;在确定粒径的基础上,设置装样厚度分别为10,15,20 mm,考察装样厚度对近红外光谱的影响。在相同光谱采集条件下,重复采集同一麦芽样品光谱9次,计算光谱RSD;另取同一批次麦芽9份,在相同光谱采集条件下采集样品光谱,计算其RSD,考察近红外光谱的精密性与重复性。将160个麦芽样品进行扫描,每个样品扫描3次,以平均光谱为该样品光谱。

2.3 总还原糖含量测定[11]

精密称取烘干至恒重的葡萄糖对照品100.0 mg,置于100 mL量瓶中,加蒸馏水定容至刻度,摇匀,得1.0 g·L-1葡萄糖对照品溶液。精密吸取对照品溶液0.2,0.4,0.8,1.2,1.6,2.0 mL于6支25 mL量瓶中,补充蒸馏水至2 mL,混匀,加入2.0 mL DNS试剂,摇匀后沸水浴中保持7 min,取出后迅速以流水冷至室温,加蒸馏水至刻度。以相应试剂作空白,540 nm波长处测定吸光度。以葡萄糖浓度为横坐标,吸光度为纵坐标,绘制标准曲线。精密称取麦芽样品粗粉3 g,置于锥形瓶中,加蒸馏水100 mL,90 ℃加热提取50 min,过滤,滤液冷却至室温,用蒸馏水定容至100 mL,得麦芽供试品溶液。精密吸取一定量的供试品溶液置于25 mL量瓶中,按标准曲线测定方法测定540 nm波长处的吸光度,代入标准曲线计算浓度。方法学考察后对160个麦芽样品中总还原糖含量进行测定。

2.4 总氨基酸含量的测定[12]

精密称取亮氨酸对照品10.0 mg,置于100 mL量瓶中,加蒸馏水定容至刻度,摇匀,得1.0 g·L-1亮氨酸对照品溶液。精密吸取对照品溶液 0.5,1.0,1.5,2.0,2.5,3.0,3.5,4.0 mL于8支25 mL量瓶中,补充蒸馏水至4 mL,混匀,依次加入pH 6.8磷酸盐缓冲液1.0 mL,2%茚三酮溶液2.0 mL,于100 ℃水浴加热15 min,室温冷却10 min,加蒸馏水至刻度,摇匀。以相应试剂作空白,570 nm波长处测定吸光度。以亮氨酸浓度为横坐标,吸光度为纵坐标,绘制标准曲线。精密称取麦芽样品粗粉3 g,置于锥形瓶中,加70%乙醇100 mL,90 ℃回流提取3 h,过滤,滤液冷却至室温,用70%乙醇定容至100 mL,得样品溶液。精密吸取一定量的样品溶液置于25 mL量瓶中,按标准曲线测定方法测定570 nm波长处的吸光度,代入标准曲线计算浓度。方法学考察后对160个麦芽样品中总氨基酸含量进行测定。

2.5 总黄酮含量的测定[13]

精密称取芦丁对照品100.0 mg,置于100 mL量瓶中,加蒸馏水定容至刻度,摇匀,得1.0 g·L-1芦丁储备液。精密吸取芦丁储备液20 mL,置于100 mL量瓶中,加蒸馏水定容至刻度,摇匀,得0.2 g·L-1芦丁对照品溶液。精密吸取对照品溶液 1.0,2.0,3.0,4.0,5.0,6.0,7.0,8.0,9.0,10.0 mL于10支 25 mL量瓶中,补充蒸馏水至10 mL,混匀,加入5%NaNO2溶液1 mL,混匀后放置6 min,再加10% Al(NO3)3溶液1 mL,混匀并放置6 min,再加4% NaOH溶液10 mL,加蒸馏水至刻度,摇匀,以相应试剂作空白,500 nm波长处测定吸光度。以芦丁浓度为横坐标,吸光度为纵坐标,绘制标准曲线。麦芽总黄酮样品处理方法同2.4项下样品溶液的制备方法。精密吸取一定量的样品溶液置于25 mL量瓶中,按标准曲线下测定方法测定500 nm波长处的吸光度,代入标准曲线计算浓度。方法学考察后对160个麦芽样品中总黄酮含量进行测定。

2.6 A420的测定

麦芽在炒香过程发生Maillard等非酶促褐变反应,其产物在420 nm处有最大吸收,其值A420常用于表征褐变程度。取2.4项下样品溶液,以蒸馏水做空白,在420 nm下测定吸光度,按公式“A相对=A420/取样量”计算单位质量的吸光度,考察麦芽在炒制过程中的褐变程度。

2.7 含水量测定

称取样品粉末2 g,精密称定,水分测定仪测定含水量,每个样品测定3次,取平均值作为样品含水量。

2.8 NIRS模型的建立

2.8.1 异常光谱的剔除 测量仪器、测量方法及环境的改变,样品的复杂性、多样性等许多不确定因素会导致异常光谱的产生。异常光谱的干扰是影响分析模型的重要因素,因此建立模型前,须先排除异常光谱,以使模型更加准确。马氏距离法把近红外光谱矩阵进行中心化处理后计算各个样品到样本平均光谱的马氏距离,根据样本马氏距离设置阈值检验异常样品的存在。马氏距离法剔除异常样品能够提高所建模型的精确性和可靠性[14]。本实验运用OPUS软件,以 160 个样品的平均光谱为参照光谱,在 95%置信限下计算样本的马氏距离,判断异常光谱。

2.8.2 光谱预处理 在4 000~1万 cm-1对近红外光谱分别进行平滑、一阶导、MSC等预处理方式,然后运用OPUS软件的PLS法建立麦芽中总还原糖、总氨基酸、总黄酮、A420和含水量等5个指标的 NIRS 定量分析模型,随机选取样本量的1/4为内部验证集,以模型的交互验证误差均方根(RMSECV)和相关系数(r)为模型评价指标,选择RMSECV值最小且r 相对较大模型的光谱预处理方法。

2.8.3 波段的选择 NIRS全光谱中除了包含有效信息,还包含噪音等冗余信息,不仅增加了建模的工作量,而且使模型复杂化,而且在一定程度上也会影响模型的精度。目前,NIR光谱结合PLS法建立模型中,波长的选择方法主要有相关系数法、无信息变量消除法、遗传算法、间隔偏最小二乘法等[15]。不同的指标在近红外光谱中对应的有效波段也可能不相同,本實验用间隔偏最小二乘法对各成分进行最佳建模波段选择。模型的评价与选择同2.8.2项。

2.8.4 定量模型的建立 运用OPUS 软件,剔除异常光谱后,选择相应的光谱预处理方法和建模波段,随机选择109个样品分别作为校正集的样品,运用PLS 法建立NIRS定量校正模型。以模型的相关系数(r)及校正集的预测误差均方根(RMSEC)考察模型对校正集样本的预测误差,当RMSEC较小且r相对较大时,说明模型具有较好的预测能力。

2.9 NIRS模型的验证

为进一步确定模型的预测能力,利用47个验证集麦芽样品对NIRS 模型进行外部验证。以验证集的预测误差均方根(RMSEP)考察模型对验证集样本的预测误差,以相对预测偏差(RSEP)为模型预测能力的考察指标,当RMSEP与RMSEC接近,RSEP较小时,说明模型的预测效果较好。

2.10 “炒香”终点的判断

麦芽炒制过程中,由于生麦芽产地,批号等不同,生麦芽中各成分含量也不一样。为了消除炒制过程中生麦芽差异性,便于对炒制过程各指标成分的变化趋势进行综合测评分析,本实验对各指标成分进行归一化处理,得相对值(相对值=炒制样品量/生麦芽量),以10批麦芽各时间点的平均相对值为y轴,以时间为x轴作图,考察麦芽炒制中各成分变化总体趋势;在此基础上,进行HCA,PLS-DA分析后,根据贡献率大小分析成分的变化规律,结合近红外光谱模型确定炒制终点。

3 结果

3.1 麦芽NIRS的采集

麦芽粒径对NIRS的影响,结果见图1。图1表明,麦芽颗粒(未粉碎)、最粗粉、粗粉、中粉、细粉的近红外光谱几乎平行,在同一波数下,其log(1/R)依次下降,为满足在线监测的需求,选择麦芽颗粒采集近红外光谱;不同装样厚度光谱见图2。图2表明,装样厚度不同,光谱会出现上下偏移现象,可能是由于光进入固体内部所经过的光程不同所致,在装样厚度大于15 mm后,光谱高度重合,变化不明显,故本实验确定装样厚度为15 mm;光谱精密性与重复性最大RSD分别为4.6%,5.8%,说明采集的近红外光谱精密性、重复性较好。

3.2 5个指标成分测定

总还原糖、总氨基酸、总黄酮的回归方程及线性范围见表1;精密度的RSD分别为0.15%,0.14%,0.18%,精密性良好;重复性试验的RSD分别为1.8%,2.9%,3.5%,重复性良好;稳定性试验的RSD分别为2.0%,0.57%,4.2%,说明供试品溶液在显色后1 h内稳定;回收率分别为98.53%,96.10%,103.2%,RSD分别为2.5%,1.6%,3.8%(N=6)。

160个样品中总还原糖、总氨基酸、总黄酮、A420和含水量最高分别为 28.70%,1.73%,0.55%,0.725 3,12.72%;最低分别为 0.13%,0.26%,0.27%,0.052 2,1.45%,均值是9.14%,0.85%,0.39%,0.212 3,6.06%。

3.3 NIRS模型的建立

160个麦芽样品所得原始光谱见图3;马氏距离异常光谱判别结果见图4,建模前剔除了4个异常样品,分别为16,48,65,144号样品;通过分析所获得的各模型,5种指标成分的最佳处理方式及其RMSCEV和r见表2;在不同的波段建立模型,5种指标成分最佳建模波段见表3; 以109个样品建立模型,考察校正集样品的实测值和预测值的相关性,所得总还原糖、总氨基酸、总黄酮、A420和含水量模型的相关系数r分别为0.981 0,0.956 6,0.963 3,0.992 6,0.980 0,RMSEC分别为1.47%,0.107%,0.013 5%,0.017 5 g-1,0.471%,表明模型的相关性良好。

3.4 模型的验证

47个验证集样本的 NIRS模型中,5个指标的 NIRS 预测值与实际测得值都十分接近,RMSEP 分别为1.77%,0.075 7%,0.016 7%,0.021 3 g-1,0.501%,均与校正模型的RMSEC接近,RSEP 分别为8.97%,8.52%,4.08%,8.61%,7.77%,均小于10%,可以满足中药实际生产过程中分析精度的要求。

3.5 麦芽“炒香”终点判断

3.5.1 炒制过程动力学研究 5个指标相对值变化见图5。总还原糖、总氨基酸、总黄酮、A420、含水量的零级动力学回归方程分别为C总还原糖=-0.035 7 t+0.983 8,C总氨基酸=-0.023 4 t+1.073 7,C总黄酮=0.012 6 t+0.988 9,CA420=0.148 5 t+0.290 3,C含水量=-0.023 t+0.953 9,R2分别为0.950 9,0.963 5,0.948 9,0.909 3,0.986 0,回归方程表明,总还原糖、总氨基酸相关性较好,总还原糖、总氨基酸是发生Maillard反应的原料,因此,在麦芽炒制过程中,可能发生了Maillard反应;A420的R2为0.909 3,表明A420对时间并不成线性关系,A420可以在一定程度上表征Maillard反应的量,A420在0~10 min变化较小,褐变不明显,12~20,22~26,28~30 min 3个时间段,A420的增加速率逐渐加快;而麦芽中传统有效成分总黄酮表现为缓慢上升,结果与其他文献报道相似[16],可能与炒制增加药物的溶出有关。

3.5.2 HCA分析 为进一步考察炒制“火候”对5种指标成分的影响,研究不同炒制时间样品之間的规律,以归一化处理后数据的平均值为基础,以炒制品中5种成分的含量为指标,利用SPSS 19.0软件,对不同炒制时间样品进行HCA分析,结果见图6,0,2,4,6,8,10 min聚为一类,此阶段为炒制初始阶段,可能对应麦芽的“炒轻”阶段;12,14,16,18,20 min聚为一类,此阶段的样品相较于0~10 min的样品A420明显变大,炒制时此阶段麦芽颜色开始变为棕黄色,有浓香气,可能对应麦芽的“炒黄”阶段;22,24,26 min聚为一类,此阶段的样品A420继续迅速升高,炒制时此阶段麦芽颜色开始变为焦黄色,有浓烈的焦香气,可能对应麦芽的“炒焦”阶段;28,30 min聚为一类,麦芽颜色继续加深,可能对应麦芽的“炒炭”阶段;综合以上实验,麦芽“炒黄炒香”的时间初步确定为20 min。

3.5.3 PLS-DA分析 在麦芽炒制过程中,5个指标成分的量均发生了变化,为得到可以反映“炒制”的主要因素,在聚类分析的基础上,采用SIMCA-P 11.5软件对4类样品进行PLS-DA分析,结果见图7。结果表明,在麦芽炒制过程中,总还原糖、A420、总氨基酸的VIP值均大于1,在区分麦芽不同炒制时间样品中具有较为显著的贡献率。从另一层面说明,炒制主要影响总还原糖、A420、总氨基酸的含量,而对有效成分总黄酮以及含水量的影响较小。

3.5.4 基于变化率的麦芽炒香终点的确立 从麦芽炒制过程动力学研究可知,麦芽炒制的过程在一定程度上可以认为是麦芽中的还原糖、氨基酸在“热”的作用下发生Maillard反应的过程,炒制的“火候”会显著影响Maillard反应发生、发展及终止,而“火候”是指火力的强弱和时间的长短,即“火候”是功率与时间的函数,炒制的温度越高,时间越短,温度越低,时间越长。在中药炒制过程中,由于炒制设备、温度控制装置的误差,炒制温度与设置的实际温度可能存在一定的差异,因此,由于炒制温度的差异,炒制时间也会发生相应变化。根据HCA分析结果,初步确定麦芽炒制的终点为20 min,在此基础上分析0 min(生麦芽)、20 min时麦芽中各成分的含量,从成分变化率的角度进一步确定麦芽“炒香”的终点,为麦芽炒制终点提供基于成分变化率的判断方法。

在以上动力学、HCA、PLS-DA的基础上,选择区分不同炒制时间VIP较大的总还原糖、A420、总氨基酸量来研究麦芽的炒制过程,以确定炒香终点。定义0~20 min成分含量变化率(content change rate,CCR),其计算公式为“CCR0-20 min=[(C0 min-C20 min)/C0 min]×100%”,见表4,10批总还原糖、总氨基酸、A420的平均变化率(CCR——)分别为80.8%,36.3%,-183%,RSD分别为11.3%,36.8%,49.5%,相对于总氨基酸、A420而言,总还原糖RSD最小,表明总还原糖在炒制过程批与批之间的变化最小。因此,在实际炒制中,只要麦芽中还原糖含量变化率达到80%时,即已“炒香”,表明炒制达到终点,因此选择总还原糖作为炒制终点的判据。因此,在一定的温度范围内炒制麦芽,温度高,炒制时间缩短,即无需20 min即可以达到“炒香”的目的,如温度低,炒制时间延长,炒制时间需大于20 min才可以达到“炒香”的目的。验证试验表明,麦芽中还原糖含量变化率达到80%时,麦芽颜色开始变黄,且有香气溢出,这与《中药炮制学》记载炒麦芽的方法为“……炒至表面棕黄色,鼓起并有香气时,取出……”的描述一致[4]。

4 讨论

近年来,NIRS已被用于中药提取[17],药物混合[18]等操作工艺的在线监测,其操作终点或以预设的药物含量为判据,如当提取液中指标成分的含量低于预设数值时即表明终点到达,或以含量均匀度确定混合终点,或以NIRS差异度为依据来确定终点,这些方法各自具有一定的优势,但同时也有一定的适用范围。麦芽炒制时,其成分依次隶属于“生麦芽-炒麦芽-焦麦芽-麦芽碳”,是一个连续动态过程,因此,样品在炒制过程中的近红外光谱会持续发生变化。本项目在考察炒制动力学的基础上,采用HCA,PLS-DA方法分析在炒制过程发生显著变化的成分,并以此为研究对象,着重研究其“变化速率”与炒制终点的关系,以确定“炒香”终点,为在炮制、制剂过程中指标成分持续变化的终点判断研究提供参考。

中药炒制实质上是中药中各成分在外界因素作用下发生变化的过程,本实验PLS-DA表明,麦芽中总还原糖在炒制过程中变化最大,而传统意义上的总黄酮变化反而不明显。因此,在炒制等工艺研究中,应采用HCA,PLS-DA方法等找出可表征工艺的指标量,如果仅选用传统意义上的药效成分为指标,可能无法准确指示工艺终点的到达。

NIRS分析需要大量样品建立定量模型,以保证模型的代表性及预测的精确性,但在应用NIRS监测炮制、制剂工艺过程时,由于监测的成分含量是由药材因素(产地、批号)及工艺因素(火候)共同决定,如基于原始数据研究动力学过程,可能由于药材因素而模糊炒制工艺对“炒香”的真实影响,因此,在考察动力学时,采用归一化法可消除药材因素的影响,提高优选工艺参数的科学性。

聚类分析可将基于指标成分分析相同或相近的样本聚为一类,本实验表明,在一定时间段内的样本可成一类,说明炒制时间虽然不同,指标成分间并不存在明显差异。因此,在中药炮制,制剂工艺优选研究中,也许并不存在最佳工艺“点”,而是存在最佳工艺“段”。

[参考文献]

[1]中国药典.一部[S]. 2015: 156.

[2]凌俊红. 麦芽的化学成分及炒制学研究[D]. 沈阳:沈阳药科大学,2005.

[3]葛洪. 肘后备急方[M]. 天津:天津科学技术出版社,2013.

[4]龚千锋. 中药炮制学[M]. 北京: 中国中医药出版社,2007:308.

[5]关怀,王地,陈昕,等. 烘法加工中药炮制品炒麦芽的工艺研究[J]. 北京中医,2002(2):114.

[6]许飞,巩劲松. 关于焦香麦芽小规模炒制的一些体会[J]. 啤酒科技,2005(5):43.

[7]邱孟,刘庆. 综合评分法优化麦芽炮制工艺[J]. 中药材,2007(7):778.

[8]刘杰,杨瑶珺,王文祎,等. 应用近红外光谱定量分析模型测定国产血竭中龙血素A、龙血素B含量[J]. 中药新药与临床药理,2015(1):102.

[9]倪力军,史晓浩,高秀蛟,等. NIR在线检测、分析技术在丹参水提过程质量监控中的应用[J]. 中国药学杂志,2004(8):72.

[10]施朝晟,刘雪松,陈勇,等. 一种丹参提取过程终点快速判断方法[J]. 中国药学杂志,2006(23):1771.

[11]孙文,巢志茂,王淳,等. 瓜蒌饮片中总糖及还原糖的含量测定[J]. 中国实验方剂学杂志,2013(9):96.

[12]董玉,石任兵,陈朝军. 石菖蒲中总氨基酸的含量测定[J]. 时珍国医国药,2008(10):2500.

[13]赵春艳,普晓英,曾亚文,等. 大麦麦芽总黄酮类化合物含量的测定分析[J]. 植物遗传资源学报,2010(4):498.

[14]刘翠玲,孙晓荣,吴静珠,等.基于NIR的小麦粉异常样本剔除方法研究[J]. 农机化研究,2014(4):46.

[15]柳艳云,胡昌勤. 近红外分析中光谱波长选择方法进展与应用[J]. 药物分析杂志,2010(5):968.

[16]賀丹霞,陆辉,刘惠娟,等. 大麦籽粒及其炒制品中总黄酮含量分析[J]. 植物资源与环境学报,2013(3):118.

[17]王海霞,所同川,余河水,等.基于近红外光谱技术的甘草提取过程最优建模方法研究 [J].中国中药杂志,2016,41(19):3537.

[18]金叶,杨凯,陈木洲,等. 微型近红外仪用于众生丸粉末混合过程的在线监测研究[J]. 中国中药杂志,2011(21):2963.

[责任编辑 孔晶晶]